增强热塑性塑料复合管接头研究现状与发展趋势

2023-05-26张骁勇常剑秀

范 冲,张骁勇,魏 斌,常剑秀

(1.西安石油大学 材料科学与工程学院,西安 710065;2.中国石油集团工程材料研究院有限公司,石油管材及装备材料服役行为与结构安全国家重点实验室,西安 710077)

0 前 言

随着石油、天然气等能源的二次、三次采油技术的应用,井下管柱、地面集输系统以及油气处理设备等所处工况日趋苛刻,金属管线的腐蚀问题日益突出,频繁出现腐蚀、穿孔等失效现象,严重危害安全生产,造成不可逆转的环境污染和严重的社会问题。因此,非金属管道的研究与应用,特别是增强热塑性塑料复合柔性管道RTP(reinforced thermo plastic pipe)的研究引起了世界各国的重视[1]。

增强热塑性塑料复合管RTP是一种复合柔性管道[2]。与传统的金属管道和塑料管道相比,RTP在承受较高工作压力的同时,仍可以保持聚乙烯管道的柔韧性及耐腐蚀性能,可以做成盘管,即连续管形式,方便运输、铺设迅速、降低成本[3]。近年来,RTP 在油气输送、矿山及航空航天等领域得到了广泛的应用。

RTP 管壁一般具有三层结构,包括内衬层、结构层和外保护层。内衬层一般采用具有耐腐蚀性和耐磨性能的聚乙烯、聚丙烯等聚合物材料,根据输送介质和条件,结合内衬材料的力学性能、物理性能、热性能等进行选择。中间为结构层,是复合管的承压保障,要求具有流体相容性、耐温能力和抗老化性能。其选材种类较多,可由钢带、玻璃纤维或芳纶纤维等材料多层缠绕形成,也称增强层。外保护层主要功能是保持管道安装运输过程中以及工作条件下的外部完整性,一般为抗老化、耐摩擦的聚烯烃材料[4],根据管道操作条件和环境条件,考虑材料的力学性能、物理性能和渗透性,同时,由于接触外部环境,还应考虑耐候性。

RTP接头起到RTP连接和密封等作用,若采用RTP作为接头材料,无法将增强纤维连接形成有效的传力结构,因此RTP通常采用金属材料连接[5-8]。目前,复合管接头存在多种形式。随着RTP管设计制造技术的发展,其应用环境也越加苛刻,从而给RTP管线及其接头的持续良好工作带来了更大的挑战。

1 RTP连接技术

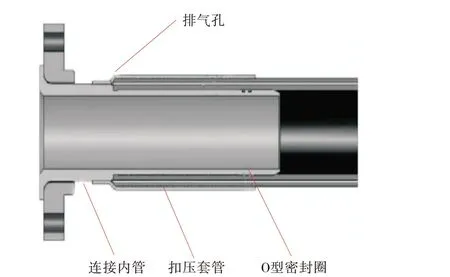

RTP的连接方式通常有机械压紧式和非机械压紧式两大类。机械压紧式连接又可分为机械扣压式和楔块压紧式,机械扣压式接头通常由两部分组成:外表面附有环形锯齿结构的接头内芯管,以及内表面附有环形锯齿结构的接头外套,内芯和外套之间依靠螺纹进行配合连接,如图1所示。机械压紧式接头的工作原理是:将RTP插入接头外套和内芯管之间,随后向外套施加外压,依靠接头环形锯齿结构与RTP紧密咬合,实现密封的同时实现轴向负载的传递,管与管之间的连接由金属接头完成。接头连接后,接头的内径与管道内径相同,服役环境施加的内外压保证了接头与复合管之间的有效连接。接头与管体实现360°完全密封,如果有特殊需要,可做排气孔以便透气,非常适用天然气的高压输送[9]。

图1 扣压接头结构

机械压紧式连接,方法相对简单、施工便捷,广泛应用于埋地管道的连接工程中[10]。奥地利Pipelife 公司对生产的RTP 管采用机械压紧方式进行连接,如图2 所示。将特制的RTP管利用机械方式推进金属接头内外套筒断面,通过塑性变形使管与接头紧紧配合,同时达到密封性能要求[11]。美国的Flexsteel 公司生产的PE-钢增强层-PE 结构Flexsteel 管也采用了机械扣压式连接方式,我国成都勤信机械有限公司对RTP 管同样采用此种连接方式,均获得了良好的效果[12],如图3 所示。

图2 金属扣压管件结构示意图

图3 金属扣压连接管件实物

金属扣压接头连接简单、施工便捷,因而受到市场青睐,但该连接可能存在两大缺陷:①为了把金属套-RTP管端-管件插口端压紧,必须在RTP管端施加一定的压力,从而造成RTP管端部分压缩变形而使接头内管壁减薄。此外,RTP管端的变形致使接头处与管道主体变形不一致,进而在接头与管体连接处易产生应力集中,最终易导致破裂失效,这也正是在水压爆破试验中经常发生RTP 接头与管体连接处损坏失效的原因所在[13-14];②金属扣压管件一般采用不锈钢或碳钢材质通过模具锻造加工而成,成本价格相对较高,同时难以避免腐蚀问题。

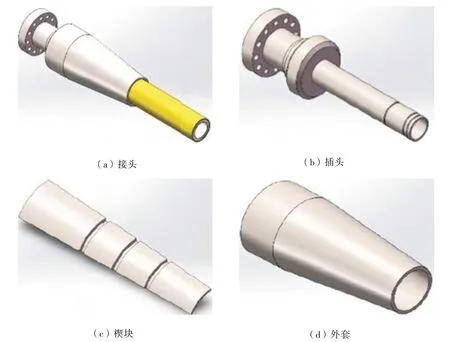

楔块压紧式接头应用最多的一种结构如图4所示,由带ANSI 标准法兰插头、楔形金属块以及金属外套构成。插头作为接头系统的结构基础插入RTP 管内部,与楔块一同作用压紧管内壁;楔块是接头系统中最重要的结构,安装在外套与插头之间,确保管道与接头系统能够更加有效地接触;外套安装在楔块外侧,能够压紧楔块,提高楔块与管外壁之间的接触紧密程度[15]。此种接头最突出的优势在于,由于在装载过程中不施加任何外力,接头不会轻易发生变形,因此可以重复使用,大大降低管道运输成本,延长了接头的使用寿命,广泛应用于连接海洋RTP。国外常用的海洋RTP 接头主要有Traplock 型接头、Magma型接头等[16]。Traplock 型接头是最早应用于海洋RTP的一种连接方式,以纤维增强材料缠绕在接头外表面齿形轮廓上的形式与RTP进行连接,此接头抗拉能力和密封性能较差,多用于低压水域的管道运输[17]。Magma型接头是由Magma公司研发而成,与其余同类型的接头相比,具有较高的抗拉能力和较好的密封性能,且施工便捷,可大批应用于深海柔性管的连接[18]。

图4 楔块夹紧式接头系统及其金属部件

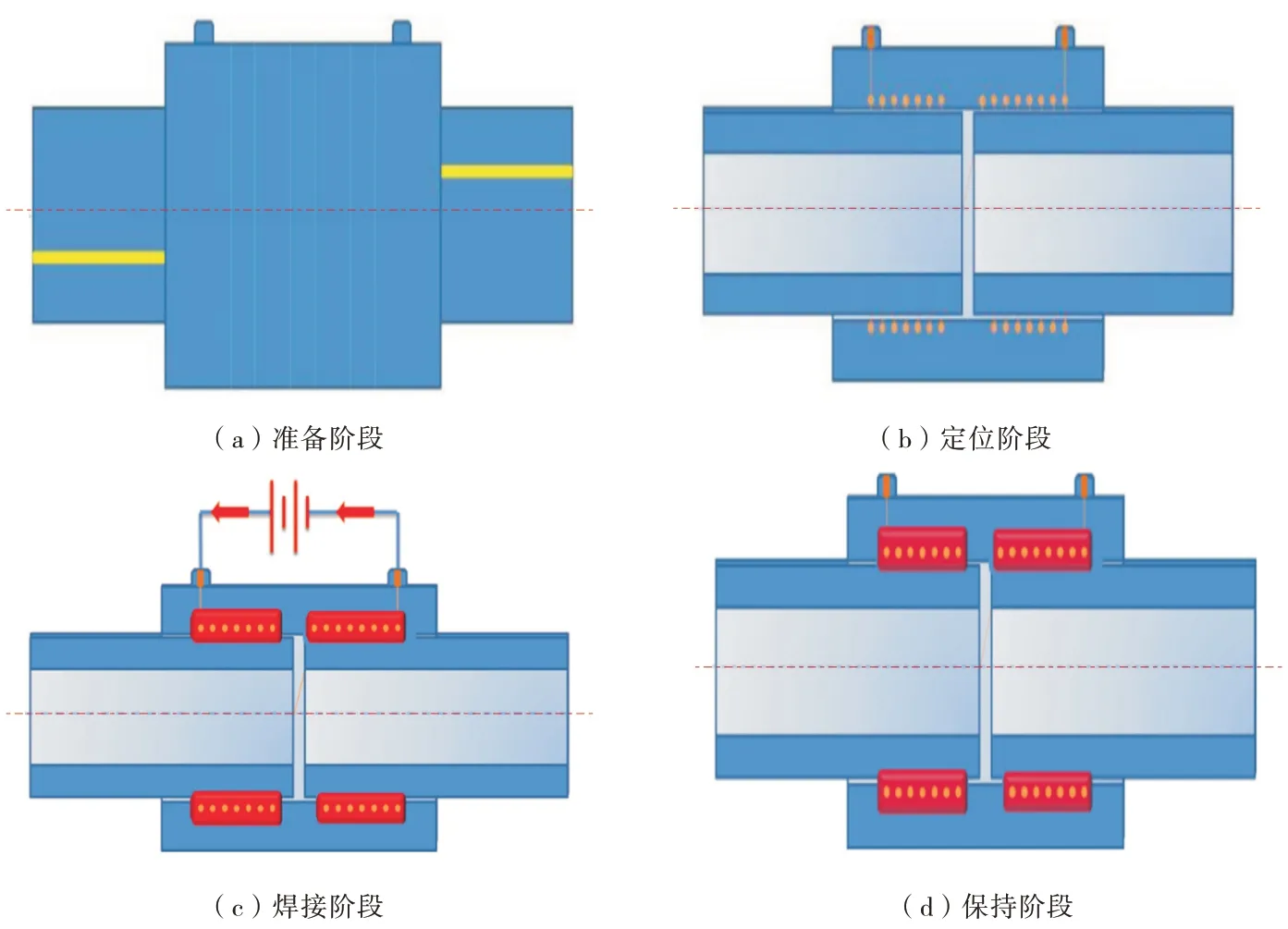

非机械压紧式接头的主要应用方式为增强电熔套筒接头,其依靠高温溶解RTP达到连接和密封的目的。电熔连接方式如图5 所示[21],首先采用对焊工艺将内层聚乙烯连接,然后将在对焊前装在RTP管体上的增强热塑性管套移动到接头部位,通过在连接套内的铜加热线圈熔融外层聚乙烯,连接套和外层聚乙烯一起吸收和传递轴向力。电熔管件按其材质可分为三种:全塑电熔管件、钢骨架增强复合电熔管件和玻璃纤维增强复合电熔管件。全塑电熔管件目前应用最为广泛,但耐压等级较低;钢骨架增强复合电熔管件耐压性能提高,但因塑料的蠕变性质,在较高温度或压力下,管壁中的孔网钢带增强层对穿过的“塑料条”易造成剪切作用而分层致使管件失效;玻璃纤维增强复合电熔管件通过玻璃纤维浸渍处理技术能够有效地克服钢骨架增强复合电熔管件分层的缺陷,耐压等级最高。日本MESCO 公司的增强复合聚乙烯管使用的连接方式是剥去一层增强层,然后将聚乙烯内衬管管壁较厚对接熔焊或用电熔套筒熔焊,紧接着在熔焊表面补加增强带,最后以热收缩交联聚乙烯套作为外保护层进行防护[19]。

图5 RTP电熔连接方式

2 RTP接头的关键性能现状及进展

接头作为管道系统终端连接装置,其主要用于连接管道与其他结构、密封管道内部输送介质以及防止管道拔脱等。复合材料管不同于金属管,其结构比较特殊和复杂,不能采用传统的焊接形式进行管道端部的连接。由于接头与复合材料管接触面属于金属与非金属作用面,而金属与非金属材料的热膨胀系数、导热系数、刚度和泊松比有着很大的差异,当复合材料管道与接头系统受外载荷作用时,金属与非金属响应方式不同,可能导致复合材料管与接头发生剥离,使得接头与管道连接处发生失效[20]。因此,对于管道系统而言,接头结构和密封的合理设计以及管道的防腐设计对石油开采运输的安全稳定性有着重要影响。

2.1 接头结构优化与设计

在扣压接头装载过程中,接头内芯和金属外套附带的环形锯齿与RTP进行过盈配合,因此环形锯齿与RTP之间的咬合尺寸是决定接头安装是否有效的关键因素。接头内芯在服役期间会受到流体施加的轴向力作用,若环形锯齿与RTP的咬合尺寸过小,此时接头不能满足强度要求,易发生接头脱落失效;若咬合尺寸过大,锯齿结构会损伤RTP进而导致油气泄漏[21]。针对扣压接头环形锯齿结构的优化设计,可建立有限元模型,通过变化环形锯齿结构参数,模拟在固定载荷下RTP受到接头扣压的应力表现,以RTP失效判断标准确定环形锯齿最佳参数。张学敏等[22]建立了RTP 接头系统的有限元模型,如图6 所示。采用真实服役环境下的外力作为模拟参数,研究接头受到的径向压力和轴向拉力,以管道断裂强度作为判断标准,对接头环形锯齿的角度、长度、高度和个数等结构参数进行逐步优化,最后通过大量的模拟结果数据确定接头环形锯齿的最佳结构参数。

图6 RTP接头系统有限元模型

此外,企业和研究学者还对接头连接方式及附属结构等进行了优化。山东东宏管业股份有限公司在原有钢丝网骨架聚乙烯复合管连接技术的基础上设计改进了其连接方式,采用特制钢制增强件,将复合管材内每根钢丝在特制的钢制增强件端面拐角处产生一个接近90°的拐弯,将复合管两端的钢丝连接到一起来抵抗轴向力,从而使钢丝与钢制增强件之间的连接牢固性增强[23]。龚顺风等[24]研究了钢管在外压、弯曲和轴向拉力荷载作用下的屈曲响应,并对荷载加载路径和各关键参数进行了讨论。浙江大学建筑工程学院白勇教授的科研团队[25-26]对纤维增强复合管的力学性能及RTP管海上安装分析、安装方法、安装稳性等问题也做了深入分析和研究。

由于受海洋RTP服役环境制约,楔块压紧式接头结构优化较为复杂。张大朋等[27]采用SolidWorks 为黏结性柔性管和非黏结性增强热塑性管设计了不同结构形式的接头,使用ABAQUS建立了在不同工况和不同环境载荷条件下的有限元仿真分析模型,对两种复合管接头的耐压强度、抗拉强度等进行了比较。结果表明,对于非黏性柔性管接头而言,在耐压铠装层插入末端至抗拉铠装层自由散开根部的这一段耐压铠装层外侧,增加环状金属保护套与接头本体安装连接,在耐压铠装层端部保护套与耐压铠装层之间的缝隙内注入环氧树脂,可以增强此处承受内部压力的能力。王少鹏等[28]为适用于水下的152.4 mm(6 in)非金属粘结性RTP管设计了新型的楔块夹紧式接头,如图7所示。该接头的关键部位是内壁具有夹紧齿的楔块,它的作用是在接头系统服役时嵌在接头套筒和复合管之间,既提高了接头整体强度,同时夹紧齿结构能够保证接头在受到压力时与复合管保持较为紧密的配合,增强接头的密封性能。杨保成等[29]运用ABAQUS有限元分析软件对管接头的扣压过程进行仿真分析,研制了新型非黏结柔性管接头,不仅避免了排气孔的变形,而且提高了排气孔处的结构强度。此外,马刚等[30]针对深水立管法兰式接头,考虑接头的几何不对称性,采用三维整体建模,通过ANSYS 软件的预紧单元模拟螺栓的预紧行为,使用接触单元模拟各部件之间的相互作用,提出一种确定螺栓预紧力的方法。曹宝刚等[31]针对非线性的法兰接头进行了有限元模拟,对结构尺寸、材料特性、螺栓拧紧程度和法兰接头的内压载荷对法兰接头的性能影响进行了系统分析。

图7 RTP新型楔块夹紧式接头系统

在增强电熔RTP 接头的研究方面,Liu 等[32]发明了一种新型增强电熔连接接头,利用有限元模拟的方式,分析了该接头在极限内压下接头和RTP的应力分布状况,用模拟结果验证了新接头的合理性和可靠性。石智华等[33]在ANSYS 系统中建立了40G150P/A×2型增强热塑料管电熔接头有限元分析模型,考虑了材料的非线性、接触等问题,建立了增强热塑料管电熔接头静力学分析模型,并根据分析结果通过对管体复合材料叠层结构的优化,实现对结构的优化。贺晋宁[34]采用ANSYS 对RTP 法兰电熔接头进行了静态接触分析、蠕变和应力松弛分析和优化设计,以影响螺纹形状的齿高、螺距、切削角度以及齿数作为设计变量,采用零阶方法实现了法兰电熔接头的结构优化。

大量研究结果表明,从接头自身结构出发,不论是对其参数进行优化,或者在接头原有的组成结构上添加新设计的关键部件,都能更加有效改善接头可靠性。

2.2 接头防腐性能

复合管和接头连接系统在输送介质时,内部会受到油气介质的腐蚀,外部会受到服役环境的腐蚀[35]。因此,接头在出厂前要进行内外表面的防腐处理。接头防腐技术包括选用不锈钢、耐蚀合金材料和环氧粉末外涂层技术等。

目前关于增强热塑性塑料复合管接头的选材,常用的不锈钢材料有316L 不锈钢等。在不锈钢等耐蚀合金材料基础上进一步细化研究,衍生出多种接头材料。卢国庆等[36]发明了一种以铸铁或镀锌管为管接头本体的不锈钢复合管接头,其特征是在不锈钢复合管接头的本体上,设置有一层塑料层,在塑料层上敷设一层不锈钢衬里层,进一步增强了不锈钢材料的耐腐蚀性能。

环氧粉末涂料在金属表面的附着力强,粉末漆膜具有硬度高、耐摩擦、耐腐蚀等特点。环氧粉末适应性强,可采用静电喷涂、火焰喷涂等方法涂在金属表面,其中静电涂装法居多。由于扣压过程中接头产生塑性形变造成防腐涂层被破坏,因此需要在环氧粉末喷涂工作完成后,在干燥环境下利用喷涂装置在接头内壁上的涂层表面喷涂一种惰性材料,使得接头内壁增加一层具有牺牲阳极功能的均匀保护层,从而有效防止防腐涂层被破坏[37]。

2.3 接头密封性能

与传统金属管道之间依靠焊接方式连接相比,RTP 依靠外接金属接头实现管道之间的连接,两者之间由于材料本身的差异,会出现配合不紧密而导致密封性能不足。接头和复合管连接处是整个管段中最容易出现油气泄露的部位,装载时可在复合管和接头轴向接触部位嵌入“O”型橡胶密封圈,输送介质时产生的轴向载荷会挤压密封圈从而提高接头密封性能;或多采用结构本身具有密封性能的金属接头,如气密封式螺纹接头[38]和锯齿接头。

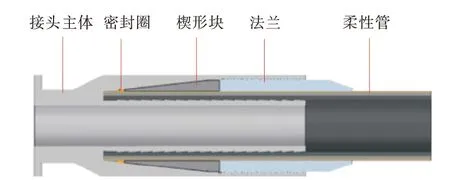

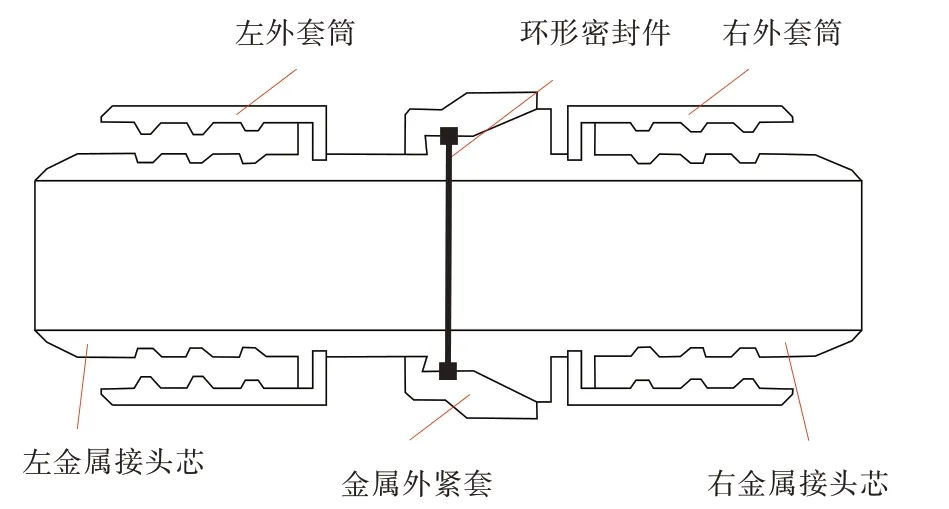

大多数非粘结柔性管接头的密封结构通过挤压带有锯齿的模形密封环产生接触压力来实现密封,结构如图8 所示[39]。目前的分析大多集中在接触压力的求解,或通过试验评估产品的密封性能。Banke 和Jensen[40]通过试验方法研究了NKT公司的非粘接管道接头在高压和温度循环载荷下的密封性能,并设计了一种试验装置。Fernando 、Nott和Graham等[41]通过非接触的超声波测量接触应力方法(UTM)测量了Wellstream公司的非粘接管道接头金属与金属接触面上的接触压力,并与有限元分析结果进行了对比,这种用UTM 方法评估密封性能的方式是比较新颖的。Fernando 和George[42]通过数值方法建立接头结构的整体模型,得到两条泄漏通道上的接触压力分布进而评价接头的密封效果,并用试验加以验证。李翔云等[43]对某海域的柔性管道接头进行了结构分析,研究了接头的密封性能在不同加载位移、密封圈锥角、密封圈弧面曲率半径下的变化规律,研究发现,密封结构的主要设计参数为密封圈的锥角和曲率半径以及加载位移。张亮等[39,44]针对某海域使用的非黏结管道接头的密封环锯齿进行了密封性能数值模拟,提出了一种易用的密封准则,设计了用于非粘接管道接头的密封环。赵苗苗等[45]对传统的扣压接头结构进行优化改进,如图9 所示。改进后的接头内外套筒配合处设置为有弧度的斜坡倒角螺纹,使配合处能均匀分摊轴向载荷,从而提高接头强度,而且弧面能起到更好的密封作用。此外,他们还发明了一种含氟弹性体环形密封圈,与传统橡胶密封圈相比,该密封圈内部所含的金属增强结构能带来更高的强度以及更好的防腐和密封性能。这种优化改进提高了金属接头密封性能,有效延长了接头的使用寿命。毛庆凯[46]深入地剖析了接头设计过程中的连接和密封等关键问题,完成了浅海输油管道接头的实例设计。吴翔实等[47]设计了一种扣压式海洋软管接头,并分析了接头连接强度的影响因素。

图8 三种非粘结管道接头的密封形式

图9 非金属柔性复合管扣压接头剖面图

采用环形密封圈挤压密封的方法与接头和RTP 连接问题同理,环型密封圈以聚合材料制成,与金属接头紧密接触时极易发生磨损导致断裂失效[48],因此在后续关于RTP接头密封性能的研究中,改进接头结构或添加新部件将成为提高接头密封性能的更优途径。

3 结束语

本研究针对增强热塑性塑料复合管(RTP)发展现状及性能进行了介绍和剖析,重点对RTP的接头形式结构及发展现状和未来的研究方向进行总结。分别从接头结构设计及优化、接头耐蚀性能、接头密封性能等三方面对其现状及研究进展进行了深入的分析探讨。为未来提高增强热塑性塑料复合管(RTP)接头结构、性能及推进RTP连接技术快速发展提供参考。