我国焊接机器人应用现状及关键技术概述

2023-05-26霍厚志刘龙飞李登攀

霍厚志,杨 朔,刘龙飞,李登攀,黄 程

(1.山推工程机械股份有限公司,山东 济宁 272073;2.山东建筑大学,济南 250101)

0 前 言

国际标准化组织(ISO)将焊接机器人定义如下:焊接机器人是从事焊接(包括切割与热喷涂)的工业机器人,为了适应不同的用途,工业机器人最后一个轴的机械接口,通常是一个连接法兰,可安装不同工具(末端执行器),装接焊钳或焊(割)枪,使之能进行焊接、切割或热喷涂。工业机器人是一种面向工业领域的多用途、可重复编程、靠自身动力和控制能力执行工作的机器装置[1]。伴随先进制造技术的发展,焊接机器人应用技术也日趋成熟,在应对高效率、高质量、柔性化及恶劣工作环境需求方面其优越性不断凸显[2]。近5 年,在国内密集出台的相关政策和不断成熟的市场等多重因素驱动下,机器人焊接应用正由大型企业逐步向中小微企业普及,焊接机器人设备也由焊接机器人工作站向机器人自动化焊接线方向发展,焊接机器人应用技术在向自动化、柔性化、绿色化及智能化方向发展,焊接生产模式由“一人一工位”逐渐转变为“一人一条线”的焊接生产模式。

进入2020 年,新冠肺炎疫情的蔓延促使焊接行业自动化、智能化转型进程加快,焊接机器人作为焊接智能化实现的重要载体,其市场需求出现强劲反弹。在工业机器人应用的诸多领域中,焊接领域是机器人应用较早、普及面较广、技术含量较高的领域,由于焊接作业环境恶劣,对焊接工人工作熟练程度要求较高[3-4],焊接领域机器人使用密度也高于其他领域,近几年受焊接机器人应用技术发展限制,其行业应用增长速度低于工业机器人的整体增长速度。目前的焊接机器人普遍缺乏“柔性”,对焊接对象和任务的变化适应能力较差、复杂形状焊件编程效率及焊达率较低、难以实现户外复杂变化环境自动化焊接需求[5]。

近几年随着焊接生产领域劳动力成本急剧增加,焊接一线工人逐年减少的趋势在不断加剧,焊接已经成为更多金属加工及机械制造企业的瓶颈工序,同时各行各业市场竞争激烈,小批量、多品种、定制化的产品需求在逐年增加[6],焊接生产领域迫切需要焊接机器人技术的突破,以适应小批量、多品种、定制化、复杂化产品的智能化焊接需求。同时对焊接机器人的多变环境的适应性也提出了更高要求。

1 焊接机器人技术发展现状

在近现代全球市场中,制造行业面临区域或国际竞争日趋激烈,以提高生产效率、生产质量及市场反应速度,降低生产成本为目标的制造业转型升级越来越受重视[7]。在此背景下,使用灵活、可精准重复执行生产动作,能够代替对人员操作熟练程度要求较高的焊接自动化设备成为越来越多的科研机构研究焦点[8-9]。1952 年全球首台数控机床诞生[10],应用于数控机床的多轴控制技术、伺服技术、精密减速机技术得到了长足发展,在数控技术的基础上,George Charles Devol于1954 年申请了全球第一个工业机器人专利[11]。此后工业机器人不断进化,在20 世纪60 年代,受控制技术、电机技术、传感器技术、微电子与计算机技术和精密机械制造等技术发展推动,以及大规模生产需求、柔性化生产需求的影响,工程师们逐渐将研究焦点转移到工业机器人上[12-16]。

从20 世纪60 年代焊接机器人诞生到现在,焊接机器人的研究经历了示教再现型、低智能型、智能型三个阶段[17]。其中示教再现型机器人执行示教程序进行呆板的重复性工作,该类型机器人对焊接工件的一致性要求较高,对多变的外部环境适应性较差,对于结构不稳定易变形工件一般要求在组对工装上进行焊接。低智能型焊接机器人在示教再现型机器人的基础上集成各种传感技术,如电弧传感、激光传感、视觉传感等,可获得一定的环境感知能力,在示教程序的基础上,可根据工件焊缝位置偏差及焊接尺寸偏差做出焊接路径及焊接工艺参数的实时调整,从而保证焊接质量。该类型机器人一般对焊接工件尺寸偏差有要求,对超出技术要求的工件变化难以保证焊接质量,因此被称为低智能机器人,值得关注的是该类型机器人的编程方式也有了较大突破,对于一些简单工件可实现离线编程或自主编程[18-19]。智能型焊接机器人是在以数据和信息处理为核心的数字制造系统的基础上,融合智能感知、智能规划、智能控制等技术,构成以知识和推理为核心的智能焊接系统[20-21]。该系统通过与智能技术、工艺数字化技术等先进技术融合,实现了面向不同作业场景、作业任务、作业工艺,实现工件智能化扫描、三维建模、焊缝识别、焊缝提取、焊接工艺自主生成、焊接路径自主规划、焊接过程焊缝实时跟踪、焊接熔池状态实时监控等智能化焊接功能[22]。

当前示教再现型与低智能型焊接机器人技术已日趋成熟,已成为标准设备被焊接领域广泛采用[23]。在低端的示教再现型焊接机器人领域,自主品牌发展迅速,形成了以埃斯顿、埃夫特、卡诺普、新时达、汇川技术为代表的国产一线机器人品牌,这些公司多数已成为其所在地区的支柱产业。低智能型焊接机器人技术门槛相对较高,该类型机器人以进口品牌为主,包括日本的KOBELCO、FANUC、YASKAWA、OTC、Kawasaki、Panasonic,韩国的HYUNDAI,德国的CLOOS(已被南京埃斯顿收购)、KUKA(已被美的收购),奥地利的IGM,瑞典的ABB 以及意大利的COMAU,上述机器人在接触传感、电弧传感、激光传感及视觉传感方面均有成熟的技术应用。其中KOBELCO、CLOOS、IGM 具有强大的电弧传感功能,其电弧传感功能在电弧较稳定的射滴过渡(以富氩焊工艺为代表)及电弧极不稳定的短路过渡(以二氧化碳气体保护焊为代表)均能稳定应用;其他品牌焊接机器人电弧传感功能主要应用在以射滴过渡为主的富氩焊工艺,在二氧化碳气体保护焊中的应用不够稳定。近几年随着激光传感、视觉传感技术等传感技术的快速发展,通信功能强大,系统开放性较好的FANUC、KUKA、ABB、YASKAWA 技术优势不断凸显。智能型焊接机器人系统还处在摇篮期,该类型焊接机器人的推广应用存在两个问题:一是技术不够成熟,应用场景及应用领域较窄,技术稳定性较差,应用案例的推广性不强;二是产品造价较昂贵,普通用户难以接受。值得注意的是智能型焊接机器人是实现焊接产品制造自动化、柔性化、智能化的核心设备,是解决现有焊接生产领域瓶颈问题的关键技术,是未来焊接智造的必然趋势。

2 我国焊接机器人应用现状

焊接机器人成套设备已经成为高端装备的重要组成部分及未来焊接行业发展的趋势,目前焊接机器人已广泛应用于汽车、机械制造、钢结构制造、电力设备制造等行业,伴随焊接机器人技术的发展,其应用领域在逐年扩展,对外部环境的适应能力也在逐渐增强。但是对小批量、多品种、焊件组对一致性较差、狭小空间焊达性等问题一直没有性价比较高的解决方案,以上领域对人工焊接的依赖度较高,焊接机器人技术层面还需在上述领域进行持续攻关,研发更容易被市场接受的技术产品。

2.1 我国焊接机器人市场发展现状

自2015 年以来,受技术创新、政策红利、经济转型、焊接工人短缺、贸易战、疫情等多重因素影响,我国焊接机器人市场需求呈现波浪式发展趋势。国产焊接机器人市场占有率逐年提高。焊接机器人设备由机器人焊接工作站向机器人焊接生产线发展的进程在逐年加快,向焊接辅助工序(如组对点焊、补焊修磨等工序)延伸的势头明显。

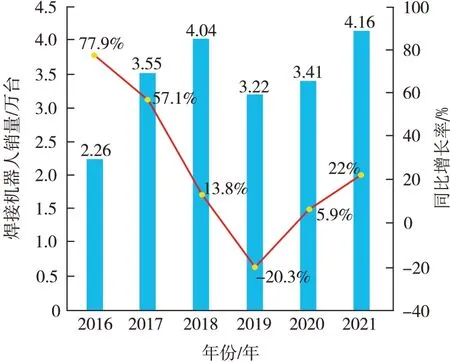

2016—2021 年我国焊接机器人销量及同比增长率如图1 所示。数据显示2016 年、2017 年我国焊接机器人销量增长速度迅猛,但是增长势头开始回落,2018 年受中美贸易战影响,外贸订单疲软,焊接机器人销量增幅回落,但是依然保持正增长。2019 年贸易战对焊接机器人销售市场的影响进一步加深,该年焊接机器人销量出现负增长。2020 年受疫情影响,我国外贸出口大幅提升、经济转型速度加快,该年焊接机器人销量同比增长转正,2021 年我国焊接机器人销量达到历史最高量4.16万台,是全球最大的焊接机器人市场。据统计“十三五”期间,我国焊接机器人的需求量快速增长,截止2021 年我国焊接机器人拥有量为28.721万台(数据来源:国际机器人联合会IFR、中国机器人产业联盟CRIA、高工机器人产业研究所)。

图1 2016—2021年我国焊接机器人销量及同比增长率

在焊接机器人应用方面,近几年焊接机器人产品发展迅速,产品种类不断丰富,应用场景不断拓广,焊接机器人的本体结构以多关节机器人为主,坐标机器人、SCARC 机器人、DELTA 机器人及特种机器人应用逐渐增多,焊接工艺从点焊、弧焊、钎焊拓展到激光焊接、钨极氩弧焊、搅拌摩擦焊、等离子焊等十余种工艺,焊接作业环境从室内延伸到野外、水下、太空、核环境等[24]。

目前,国内市场的焊接机器人品牌主要分日系、欧系和国产三种。日系机器人普遍操作简单、系统相对稳定、价格适中,源程序开放稍微逊于欧系机器人,机械臂自然刚性偏弱。欧系机器人源程序开放性好,有利于系统集成商的二次开发、手臂刚性好,寿命较长,但是系统报错较多,环境适应能力偏差,价格昂贵。国产机器人价格低廉,但是系统稳定性差,重复定位精度差,机器人寿命较短,只能执行一些简单的焊接任务。虽然我国工业机器人市场目前仍以外资品牌为主,但近年来,随着我国在机器人领域的快速发展,我国自主品牌工业机器人市场份额也在逐步提升,与外资品牌机器人的差距逐步缩小。2021 年,自主品牌工业机器人在市场总销量中的占比为33.9%,比2020年提升4个百分点[25]。

2.2 我国焊接机器人行业应用现状

焊接机器人的应用是以工业机器人系统为核心进行集成开发,拓展外围工作装置如工作台、变位机、机器人行走装置、焊接电源、工件自动上下料系统(RGV、AGV)等设备,最终以焊接器人工作站或是焊接机器人生产线等成套设备的形式投入生产应用。我国焊接机器人大批量应用始于汽车制造行业。最近15 年,应用领域陆续扩展到机械制造、钢结构制造、船舶制造、电力设备制造等领域[26]。

在汽车行业,点焊、弧焊、激光焊接、激光三维切割机器人已经广泛应用,由于汽车行业的自动化程度较高,工件一致性普遍较好,焊接离线编程在该行业已经得到普遍应用,焊缝识别、焊缝跟踪、焊接过程控制、焊接缺陷检测等技术在该行业也得到很好的推广,上述技术的应用极大地提高了汽车部件的焊接生产效率及焊接质量。该行业的焊接机器人需要适应流水线自动化生产,全生产工序自动衔接,生产节拍较快,对技术工艺成熟度要求苛刻,对机器人系统整体性能的稳定性、系统的开放性、多机器人协调控制性、机器人外部轴集成适应性、通信功能的适应性及可拓展性要求较高。由于国产焊接机器人上述性能与进口机器人存在较大差距,无法满足汽车生产线快节拍、高稳定性、高自动化程度的要求,在大型汽车焊接生产线上几乎很难得到应用。

在中厚板焊接为主的机械制造行业如工程机械、煤矿机械、石油机械、港口机械等领域主要以弧焊机器人与坡口切割机器人应用为主,其中弧焊机器人应用占比较高,在该领域对机器人及外围设备的定位精度与稳定性要求较高,对周边技术如力矩传观、接触传感、电弧传感、激光传感、多层多道、外部轴协调、系统联动、总线通信、焊接专家系统等均有较高要求。进口品牌机器人进入此领域较早,经过多年对周边技术及工艺软件的持续优化,进口品牌焊接机器人在中厚板焊接领域性能稳定,应用案例丰富,主导我国中厚板焊接机器人市场。

在以薄板焊接为主的农用机械、健身器械、五金家具等行业,由于工件结构及焊接工艺简单,工件以薄壁件为主,为了防止工件变形,此类工件通常在焊接工装上进行焊接,该类焊接机器人系统集成难度不高,外围设备以焊接工作台或是头尾式变位机为主,对周边技术要求不高,焊接机器人系统多以工作站的形式投入使用,此类设备技术密集度较低,行业需求较分散,产品附加值较低,国产机器人在该领域的市场占有率较高。

2.3 我国焊接机器人行业发展痛点问题

我国焊接机器人产业相关科研理论、制造工艺及核心部件研究相对于西方发达国家起步较晚,在相关配套设施的建设以及行业标准的制定方面与发达国家差距较大,主要存在以下几个问题:

(1)核心零部件严重依赖进口。伺服电机、精密减速器、控制器以及一些机器人精密部件,严重依赖进口,成本、交货周期不可控问题突出,严重威胁我国工业机器人产业链供应链的安全与稳定。

(2)基于焊接机器人的专用软件开发能力薄弱。工业机器人平台上基于不同应用场景开发的专用软件包是实现焊接机器人智能化的重要支撑,国产工业机器人用软件还处在初期阶段,没有形成自身的特色,在软件的稳定性、响应速度、易用性及开放性等方面与国外先进产品也还存在较大差距。

(3)我国焊接机器人产业标准不健全、不规范现象亟待整顿。我国焊接机器人产业存在标准不健全、不规范等问题,难以匹配市场供需的矛盾,极易造成众多入局企业的“野蛮生长”、产品质量参差不齐等不规范现象,这对我国焊接机器人行业的整体发展及参与全球竞争产生不良影响。

(4)机器人技术创新水平亟待提升。技术积累不足,原创性理论研究、系统设计能力欠缺是制约我国焊接机器人行业发展的瓶颈,主要体现在机器人本体低端产品过热,高端产品供给严重不足。技术创新的问题归根结底都是人才的问题,如何引进、培养适合焊接机器人行业发展的高、中、低端人才,建设人工智能、感知、识别、驱动和控制等下一代焊接机器人技术研发平台是当下十分紧迫的问题。

3 焊接机器人关键技术

焊接是一种以加热、高温或者高压的方式接合金属或其他热塑性材料的制造工艺及技术[27]。焊接过程是一个高度非线性、多变量、多不确定因素作用的过程[28]。基于以上因素,实现对焊缝成形质量精准控制十分困难,为了实现稳定、优质、高效的焊接,机器人焊接领域迫切需要采用计算机技术、控制技术、信息和传感技术、人工智能等多学科知识[29],实现机器人系统各轴动作协调控制、焊接电源静动特性的无级控制、焊接熔池动态特征信息获取、系统设备通信的快速可靠性、焊接初始位置的自主识别、焊缝实时跟踪、焊接参数自适应调节等以确保焊接质量及提高焊接效率[30]。在弧焊领域一款成熟的焊接机器人产品离不开以下技术的支撑。

3.1 工业机器人本体技术

工业机器人本体技术是焊接机器人技术的基础,该技术的核心主要体现在精密减速器技术、伺服驱动技术及机器人控制技术。工业机器人精密减速器包括RV 减速机和谐波减速机两种,由于其制造技术难度大,对基础材料的性能、轴承、齿轮加工装配的精度要求极高,该部件的制造能力体现的是一个国家制造业的整体水平,国产减速机的精度、质量稳定性、使用寿命等关键技术指标与进口精密减速机差距较大。伺服驱动器在动态性能、单位体积扭矩、运动精度控制及功率密度上和进口品牌产品存在一定差距[31]。机器人控制器是决定机器人功能和性能的主要因素,在控制伺服轴的数量、运动轨迹的规划能力、通信开放性、信号处理能力、主控逻辑二次开发能力等性能与国外早已成熟并不断优化的产品相比存在一定差距。

3.2 焊接电源技术

在人工智能技术、计算机视觉技术、数字化信息处理技术、机器人技术等现代高新技术驱动下,焊接电源技术正向焊接工艺高效化、焊接电源控制数字化、焊接质量控制智能化、焊接生产过程机器人化、焊接耗能绿色化方向发展[32-34]。超低飞溅焊接、高速焊接、聚能电弧/大熔深、恒熔深、冷弧焊/根焊、单双脉冲电弧控制、智能化数字控制、人机交互和多电压等焊接电源技术逐渐成熟并实现产品化。电源控制响应速度可达微秒级,输出电流、电压可根据实际需要自动调节[31],机器人焊接电源之间的通信逐步向总线通信过渡,机器人与焊接电源间的集成配置向傻瓜式一键化方向发展,围绕焊接机器人开发的多项焊接专用功能,如:焊接参数的渐变调节、焊丝接触传感、电弧传感器及焊接实时监控功能逐渐标准化。焊接电源制造商开发新电源的能力、速度不断提升,比如奥地利的Fronius,德国EWM、CLOOS,美国Lincoln、Miller,日本 松下、OTC,这些品牌针对不同焊接机器人应用场景推出系列化的焊接电源产品。

3.3 焊接机器人传感技术

传感技术是实现焊接自动化与智能化的关键技术。通过接触传感、温度传感、电磁传感、声学传感、光学传感、电弧传感等多种传感手段,判断焊缝位置,感知焊接过程变化,并根据焊接任务对焊接路径、焊接参数进行实时调整控制,实现对焊接质量的精准控制。在众多焊接传感技术中心,接触传感、电弧传感、激光传感以其各自独特的优势广泛应用于机器人焊接领域[35]。接触传感分为低压传感和高压传感两种,光洁度较高、导电性较好的工件一般采用低压触感,表面有氧化皮、锈蚀等异物、导电性较差的工件采用高压接触传感更为可靠。通常接触传感采用焊丝接触或喷嘴接触两种形式,该技术主要用于焊接初始位置识别和焊枪碰撞工件检测,由于是借用焊材或是焊枪部件进行接触导电,在机器人末端无需增加硬件,该技术产品适应性较好,但是工作效率较低;电弧传感是利用焊丝与工件之间距离变化引起的焊接参数变化来探测焊丝高度和左右偏差,从而判定焊缝中心位置,实现焊接过程中焊缝实时跟踪[36]。该技术所用硬件结构简单、成本低、响应快,抗弧光、高温、磁场等干扰能力强[37],但是电弧传感可靠性受焊枪摆动、电流大小、焊缝接头形式、焊缝接头一致性、电弧过渡形式等因素限制,这严重影响了电弧传感技术在机器人焊接领域的应用范围。激光传感技术是基于三角测量原理获取焊缝的三维坐标信息[38],该技术图像处理过程简单,反应速度快,抗弧光、烟尘、飞溅等干扰能力较强,不仅可实现焊接初始位置识别、焊缝跟踪还可以实现焊接质量检测功能,但是该技术所需传感器结构复杂,传感器与焊枪相对位置要求严格,严重影响焊接机器人对复杂机构件焊接的焊达性已经对外部环境的适应性。机器人焊接领域传感器的应用正由单一传感器向多传感器智能信息融合方向发展[39]。控制算法也在向多元化发展,更为先进的传感技术与焊接机器人实现更好的融合,也促使焊接机器人向更加柔性、智能化方向发展。

3.4 协调运动控制技术

协调运动是一种运动控制方法。使用协调运动,可以使得两个运动组的运动速度相对恒定。结合外部轴的协调功能,有利于持续回转型焊缝(譬如环形焊缝)的示教编程和工艺实现,有利于复杂曲线焊缝(譬如马鞍形焊缝)的示教编程和工艺实现。焊接机器人与外部轴从协调动作开始到结束以保持工件和焊枪之间的恒定相对速度,自动规划轨迹同步定位的协调运动,根据焊缝的形状及焊接工艺要求,外部轴自动调整工件的位置,机器人始终保持焊接的最佳姿势进行焊接。外部轴一般是指机器人变位机轴或与主控机器人协作的外围机器人的所属轴。通过协调运动控制技术,可使焊接机器人系统具有更高的作业效率、更大的工作半径、更强的作业能力、更广的适用领域和更柔性的适应能力[40]。焊接机器人协作控制技术正由机器人单元与焊接变位机单元的协调控制技术向多机器人、多工作单元协调控制方向发展,协调控制单元数量由两组向多组发展。

3.5 离线编程与仿真技术

焊接机器人的离线编程与示教编程存在本质区别,离线编程是通过对焊接机器人、周边设备及焊接工件进行三维建模,将三维模型导入离线编程仿真软件,建立机器人系统运动的数字模型,根据焊接工艺要求对焊接机器人运动的空间轨迹进行规划仿真,通过仿真对运动轨迹中出现的奇异点、碰撞、干涉问题进行优化,然后对离线编程仿真软件编制的程序进行后置处理,以便很好地移植到焊接机器人系统中[41]。焊接机器人离线编程仿真技术能在不影响机器人工作的情况下实现快速编程,同时大幅降低编程人员的劳动强度,是解决多品种、小批量、复杂化工件焊接编程及太空、深水、核环境等极限环境焊接编程的有效手段。焊接机器人离线编程与仿真涉及的关键技术包括机器人运动学技术、CAD图形环境交互技术、碰撞检测算法技术及后置处理技术。目前上述技术均十分成熟,已有大量的机器人离线编程仿真软件投入商业化应用,国内外主要离线编程与仿真软件及开发商见表1。然而,离线编程技术只能是实现焊接智能化生产的过渡技术,焊接自主编程技术才是智能化焊接的最终目标。

表1 国内外主要离线编程与仿真软件及开发商一览表

3.6 焊接机器人系统集成技术

焊接机器人系统集成技术是指以提升工业机器人任务重构实现自动化焊接功能,提高机器人人机交互性能及智能化控制水平为目标的机器人应用技术。该技术是实现工业机器人在焊接领域精细化及智能化应用的基础,是客户终端最终实现焊接机器人应用的关键。从行业应用角度看,焊接机器人系统集成技术是针对具体焊接应用场景提供的成套技术解决方案。该方案涉及焊接工艺优化、工艺设备布局、机器人及外围标准设备选型、非标设备设计(机器人末端、焊接工装夹具等)、整体方案虚拟仿真、工控软件编程、工艺软件开发、硬件设备通信、在线/离线编程仿真、传感信号采集处理、焊接工艺集成应用、焊接周边技术开发应用等技术。焊接机器人系统集成技术的应用目标是生产出个性化、定制化的成套机器人焊接设备,伴随智能化领域多学科技术的综合发展。及应用市场的快速增长,机器人系统集成技术在向模块化、功能化、标准化、智能化方向发展。

4 结束语

自2013 年以来,我国已经连续多年成为全球最大焊接机器人市场,随着中国制造业转型步伐加快,对焊接机器人的需求量逐年增加,对焊接机器人的性能也提出更高要求。目前国产焊接机器人难以满足我国制造业快速发展的要求,进口品牌焊接机器人主导我国高端焊接机器人市场。未来将持续围绕终端用户的转型升级及智能化需求,突破关键核心技术,攻克复杂刚需难题,提升产品柔性和智能化水平,研发适应新市场、新需求的新产品,是我国焊接机器人产业发展的方向。只有持续创新,掌握核心技术,才能够在激烈的市场竞争中获得优势,进一步推动我国焊接机器人产业向数字化、网络化、智能化方向转型,不断孕育出新模式、新业态,助力我国制造业转型升级实现高质量发展。