家用电器用三防涂覆材料的选型与研究

2023-05-25付全华王富安廖声礼倪雪辉

付全华 王富安 廖声礼 倪雪辉

(珠海格力电器股份有限公司 珠海 519070)

引言

敷形涂覆材料又称三防漆,涂覆在线路板上可形成一层保护膜,该保护膜具有防潮、防盐雾、防霉菌等特点。可以增强线路板上电子元器件的防潮防污能力从而使元器件焊点、引脚等部位免受环境侵蚀,同时也起到消除和屏蔽电磁干扰、防止线路板短路的作用,提高线路板上各电气元件的绝缘性能。

目前市面上的三防漆的种类较多,根据材料种类分为有机硅、聚氨酯、丙烯酸等[1],根据固化方式分为热固化和紫外固化两种方式。在目前环保政策越来越严格的形势下,绿色环保的防护材料和固化工艺显得格外重要。传统的热固化三防漆VOCs 含量约80 %,其中甲苯、二甲苯等有机溶剂是强致癌物,人体长期接触增加患癌风险,对员工的身心健康不利,很多企业至今仍在使用,因此亟需寻找更加环保的材料来进行替代。紫外光固化三防漆,是一种100 %固体含量的三防漆不含VOCs,闪点高,在生产和使用过程中安全可靠,无安全隐患,具有安全环保对环境友好的优点,明显改善了现场工人的作业环境。紫外光固化三防漆喷涂厚度比溶剂型三防漆用量减少约三分之二,大幅降低了材料成本,只需(5 ~10)s 即可完成固化,可极大提高生产效率。近几年紫外光固化三防漆由于较高的安全性和环保性得到越来越多企业的青睐[2],因此本文通过选择热固化和紫外固化两种固化方式的三种涂覆材料进行可靠性研究。

1 材料的选择及实验方案

1.1 材料选择

三防涂覆材料必须满足产品可靠性和使用要求,即防潮、防盐雾、防霉菌、耐高低温、耐冷热冲击、耐老化性能等。本次选择两款溶剂型三防涂覆材料A 和B 和绿色环保紫外光固化三防涂覆材料C 进行研究详细研究

1.2 实验方案的制定

根据产品实际使用要求和实际应用环境进行综合考量,将溶剂型热固化三防漆和紫外光固化三防漆采用自动喷胶机在IPC-B-24 标准梳形板、钢板70 mm*150 mm、铜片25 mm*50 mm 表面进行涂覆,制定如图1 所示实验项目。

图1 试验验证测试项目图

2 实验过程

2.1 试验准备工作

样件A、B 为溶剂型三防漆,样件C 为紫外光固化三防漆,需采用不同的固化设备和固化工艺。溶剂型三防漆采用高温固化,紫外光固化型(UV)三防漆采用紫外光照射方式进行固化,具体操作流程如图2 所示。

图2 三防涂覆材料固化流程

2.2 具体实验

2.2.1 不挥发物含量测试

2.2.1.1 不挥发物含量测试条件:

按GB/T 1725-2007 进行测试[3],准确称量5±0.1 g样品,置于培养皿中,精确到0.001 g,然后放置在烘箱中125 ℃保持1 h,实验结束后将培养皿取出放置在干燥器中冷却至室温,称量记录不挥发物的重量。如果两次称量结果之差>2 %,则需要进行重新测试,每个样品至少测试三次取平均值。

2.2.1.2 不挥发物含量测试结果

样件A、B 为溶剂型三防漆,固含量在(20 ~30)%之间。样件C 为紫外光固化三防漆固含量约100 %。从实验结果表1 可以看出,样件C 不含有机溶剂、更为绿色环保,符合现在国家的环保政策。

表1 不同三防漆不挥发物含量实验结果

2.2.2 盐雾试验

2.2.2.1 盐雾实验测试条件:

按GB/T 2423.17-2008 测试标准[4],将涂有A/B/C 三种涂覆材料不同厚度的样件放置在pH 值为6.9 的收集液中,保持氯化钠溶液浓度5 %,放置试样区域温度为(35±2)℃,持续测试168 h。实验结束后观察胶膜表面是否有无裂纹、起泡、腐蚀等现象。对无变化的样件继续在原实验条件下进行测试,直到胶膜出现裂纹、开裂或内部线路出现腐蚀、有铜绿时结束实验,记录实验时间。

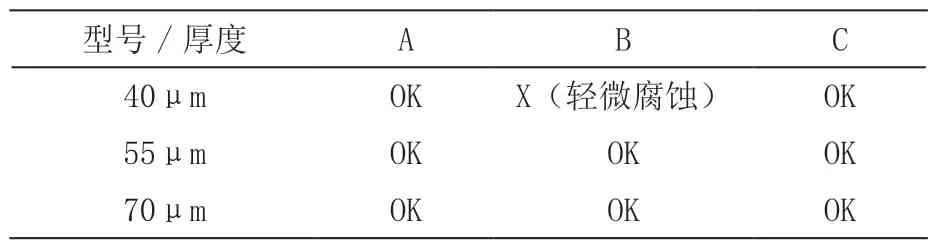

2.2.1.2 盐雾实验测试结果:

从测试结果表2 来看,不同厚度的样件A、C 均能满足GB/T 2423.17-2008 的标准,在168 h 均未出现任何腐蚀现象。样件B 在40 μm 出现轻微腐蚀,随着厚度的增加,55 μm 和70 μm 厚度均满足标准要求,表面无变化。针对厚度为40 μm 的样件A 和C 继续进行实验,196 h 样件A 表面内部线路出现轻微腐蚀可观察到个别部位有铜绿生成。1 008 h 样件C 出现内部线路开始出现轻微腐蚀。因此可以得出三种材料的防护性能顺序为C>A >B,可以看出紫外光固化涂覆材料的防护性能优于溶剂型涂覆材料,同一种涂覆材料随着厚度的增加,防护性能也逐渐增加。

表2 不同三防胶168 h 盐雾实验结果统计

2.2.3 硫化试验

2.2.3.1 硫化实验条件

取紫铜片,在铜片上部打孔做悬挂样板用,将铜片浸入涂覆材料中停留10 s,随后缓慢提出紫铜片之后悬空静置30 min。充分固化后,置于盛有一定硫磺粉末的烘箱内保持80 ℃、24 h。实验结束后取出观察紫铜片硫化情况,针对未出现异常的样件继续在相同实验条件下进行实验记录腐蚀出现的时间。

2.2.3.2 硫化实验结果

样件B在10 h时铜片边缘表面出现发黑现象。样件A、C 在80 ℃、24 h 均未出现变黑现象,满足标准要求。样件A 继续在80 ℃烘箱内进行实验直到16 h 发现铜片边缘轻微变黑。样件C 进行720 h 仍未出现任何变黑、腐蚀现象,表面未出现任何变化,表面漆膜依然保持原来的状态,从实验硫化实验结果可以看出三防漆的防硫化效果顺序为C>A>B,从中可以看出在同样实验条件下,紫外光固化涂覆材料的防护性能远远高于溶剂型防护材料。

2.2.4 环境应力试验

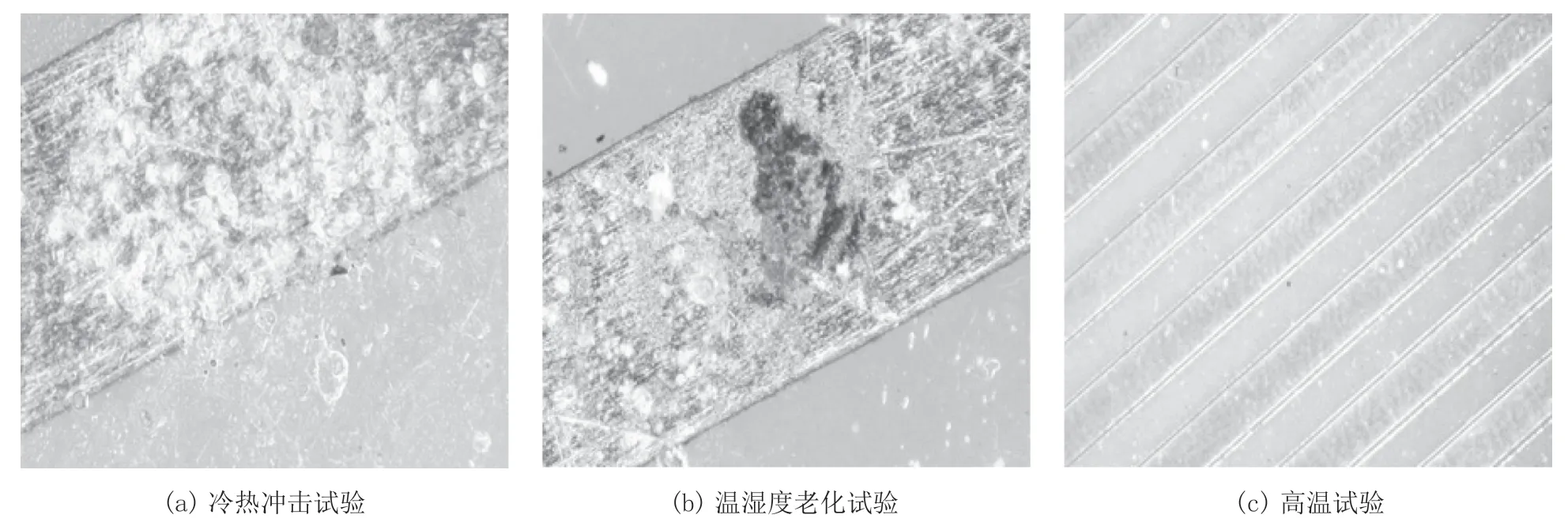

根据产品的技术条件及实际应用需求,制定了相应的环境试验项目(冷热冲击实验、温湿度老化实验、高温试验)及试验条件。

2.2.4.1 环境应力实验条件

1)冷热冲击实验:参照测试标准IPC-TM-650 2.6.7.1:2000[5],温度为-40 ℃、15 min,125 ℃、15 min,一共进行100 个循环。实验结束后施加1 500 V 电压,持续1 min,整个测试过程中不应有放电现象(火花、飞弧或击穿)出现。测试完毕后采用显微镜观察漆膜表面是否出现胶膜剥离、细裂纹、气泡、裂缝、针孔、起皱等现象。

2)温湿度老化实验:参照测试标准IPC-TM-650 2.6.11.1[5],测试条件85 ℃、95 %RH,周期为20 d,试验结束后采用显微镜观察胶膜表面未见气泡、软化、表面发粘、裂纹、剥离等现象。

3)高温试验:温度125 ℃、48 h,恢复到常温后,检查印制板组件涂覆材料,试验结束后采用显微镜观察胶膜未出现软化、粉化、表面发粘、裂纹等现象。

2.2.4.2 环境应力实验结果:

样件A 冷热冲击实验100 个循环后,在200 倍显微镜下观察到基板和胶膜之间有气泡出现如图3(a)所示,说明经过冷热冲击后三防漆的附着力减弱。温湿度老化实验20 d 后样件B 如图3(b)所示,采用200 倍显微镜观察到线路中有局部位置出现变黑腐蚀的现象。高温试验48 h 后样件A、B、C 胶膜表面均有轻微的发黄现象,但相比之下样件A 漆膜表面发黄最严重,样件B 表面次之,样件C 表面发黄最轻。采用30 倍显微镜观察样件C表面未有腐蚀发黑、胶膜气泡现象,见图3(c)。样件C 在环境实验中表现优异,因此紫外光固化涂覆材料在高低温冲击、温湿度老化、高温试验的测试中性能优异均优于溶剂型涂覆材料。

图3 环境应力实验结果

2.2.5 附着力试验

2.2.5.1 附着力实验条件

冷热冲击实验后将试样充分干燥,参照GB/T9286-98 测试标准[6],采用划格法检查漆膜附着力,结果共分为六个等级,根据标准规定前三级是令人满意的,即可允许在切口交叉处和沿切口边缘处有涂层脱落,受影响的交叉切割面积明显大于5 %,但不能明显大于15 %。

2.2.5.2 附着力实验结果:

经过冷热冲击实验后,观察到样件A 胶膜与基板之间局部位置有气泡,将未有气泡的部位进行划格实验如图4 所示,观察到切口交叉处和受影响的交叉切割面积明显大于15 %,附着性能较差,无法令人满意。样件B、C 进行划格实验,观察到交叉切割面积均小于5 %,附着性能较为优异。因此从附着力角度进行评价样件B、C优于样件A。

图4 附着力实验结果

2.2.6 电气性能试验

2.2.6.1 电气性能实验条件

按照IPC-TM-650 2.6.14.1 进行制样[5],样品放置在温度为85±2 ℃,湿度为85 %的潮态箱中稳定96 h。之后使用直流电压范围为100 V,测量初始绝缘阻抗;测试后,在试验板两电极添加10 V 直流电压,试验时间500 h。断开电源,使用直流电压范围为100 V,测量最终的绝缘阻抗。要求测试点IR 最终和IR 初始的绝缘阻抗都应大于1×108Ω,且IR最终≥IR初始/10,即施加偏压后的平均绝缘阻抗不应当降低至小于绝缘阻抗初始值的十分之一。以及不应有导体腐蚀和枝晶生长现象。

2.2.6.2 电气性能实验结果

不同类型三防漆电迁移检测曲线如图5 所示,样件A 和B 起始、结束绝缘阻抗均在1×108Ω 以上,样件C起始、结束绝缘阻抗均在1×109Ω 以上,因此样件C 绝缘阻抗最大,绝缘效果最好。样件C 绝缘性能优异。从电迁移实验结果来看绝缘性能C >A、B。

图5 绝缘电阻随时间的变化图

3 结束语

本文选取三种不同类型涂覆材料进行可靠性实验验证,通过不挥发物含量测试、盐雾实验、硫化实验、环境试验、附着力实验、电性能实验可以看出紫外光固化三防胶在可靠性方面优于溶剂型三防胶。紫外光固化三防胶从材料本身来讲更加绿色环保,不含VOCs,只需(5 ~10)s 即可完成固化,相比传统热固化效率有了质的提升。通过可靠性实验数据可以看出紫外光固化涂覆材料的性能远远高于溶剂型涂覆材料。因此采用紫外光固化三防漆应用于家电产品更加符合现在的环保趋势,可提高产品质量,提升产品美誉度。