基于CFD 仿真的种植机风道优化设计

2023-05-25赖景欢林楚宏蓝启航陈新明谢从虎

赖景欢 林楚宏 蓝启航 陈新明 谢从虎

(1.中国电器科学研究院股份有限公司 广州 510860;2.广州擎天实业有限公司 广州 510860)

引言

随着城市化发展,城市中用于种植栽培的土地越来越少。为了体验蔬菜种植的乐趣和享用有机安全的蔬菜,人们通常会选用家用智能种植机在室内种植新鲜的蔬菜。家用智能种植机作为一种新兴的家用产品,尚未有可遵循的国家标准和成熟设计。陈素娟等[1]介绍了一种室内使用的家用智能种植机,它是采用水培种植技术,多层立体种植,营养液智能化循环管理,同时温光自动化控制的栽培装置。为了实现温度自动化控制,种植机通常采用封闭式箱体结构,在箱体内部设计有风道系统,在实现箱体温控的同时,定期更换箱体内的空气,满足蔬菜的生长需求[2]。

目前,种植机的风道设计没有成熟的方案,如果仅仅通过实验测试的方式来调整产品性能,会增加较多的时间和人工成本。利用CFD(Computational Fluid Dynamics)计算流体力学仿真获取产品性能,并优化原始设计方案,是目前主流的产品预研手段。

本文以应用水培种植技术的封闭式智能种植机为例,通过CFD 仿真对风道及箱体内部的流场进行数值模拟,根据得到的数据结果对出风口处风向导流结构的优化以及风道内风量分配结构的优化、改善了箱内多层立体空间的温度均匀性,最后通过实验测试验证了本文方法的合理性和可行性。

1 风道结构简化模型

本文研究的种植机箱体结构示意如图1 所示,箱体内部分为四层立体种植空间,每层空间顶部设有定时开启的种植灯,底部设有种植盘,营养液在四个种植盘中循环流动。种植机设有蒸发器和加热器进行控温,使各种植层的营养液和空气控制在(15 ~25)℃的温度范围。其中,空气蒸发器和加热器位于压缩机仓模块,采用贯流风机驱动,实现风道从下往上送风,通过开启和关闭风门进行新风换气或者空气循环。考虑到种植灯功率大、发热量高,箱内主要进行空气制冷降温,因此风道设计优先满足空气制冷循环。

图1 种植机箱体结构示意图

基于上述空气制冷循环的考虑,将种植机箱体结构简化后,得到该种植机风道及箱体内部的仿真模型如图2 所示。图中包括种植机风道,箱内四层种植层,回风槽位以及蒸发器。贯流风机将位于下部的蒸发器冷气抽送到种植机风道,经由风道从下往上输送至每一层种植空间(种植层L1、L2、L3、L4);每层种植空间分别有一个出风口(C1、C2、C3、C4),冷气经出风口从右向左吹到种植空间,在此完成热交换;然后经过每层种植盘前后间隙及通风口向下流动,回流到回风槽位,最后流向蒸发器位置完成一个空气制冷循环。

图2 种植机风道及箱体内部仿真模型图

2 数学模型与计算

对于种植机风道及箱体内部的流场仿真研究,为了减少数值模拟的计算量,在建立数学模型时,可以将种植机风道及箱体内部的空气近似为理想气体、定常不可压流动,并且在内壁面上满足无滑移边界条件。流动过程满足以下控制方程:

1)连续性方程

2)动量方程

式中:

u—X 方向上的速度分量;

v—Y 方向上的速度分量;

w—Z 方向上的速度分量;

ρ—密度;

p—压力;

η—动力粘度;

g—重力加速度;

β—热膨胀系数;

T—温度。

本仿真计算模型选用RNG k-ε 湍流模型,壁面附近选用可扩展壁面函数。对连续性方程、动量方程等的求解采用SIMPLE 算法。对蒸发器运用多孔介质模型。仿真计算模型网格采用多面体网格,对各个区域进行自适应网格划分,整体网格数约为185 万。基于测试数据,给定种植机风道进风面的平均速度5.05 m/s 为初始条件。

3 仿真结果分析

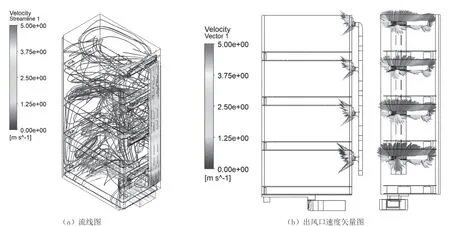

本文在原始方案基础上进行优化并做仿真分析对比。基于结构尺寸限制和外观设计要求,所有方案的蒸发器和风机位置保持不变、并且四层种植层的出风口C1、C2、C3、C4 大小形状保持一致。风道仿真的结果用流线图和出风口速度矢量图来表示,流线图体现了箱内气体的流动状况,出风口速度矢量图直观反映了各出风口的风速大小和方向。为了方便各层之间的风量比较,把图表中的出风口流量换算为百分比形式。

3.1 原始风道结构方案

原始方案的仿真结果如图3 所示。从出风口速度矢量图可以看出,出风口C4 的风速最大,出风口从下往上风速越来越小;每个出风口风向倾斜角度较大,斜向上的气体很快与种植盘底部干涉。这样的出风角度造成气体流动受阻,很难直接吹到种植层的另一边空间,最后造成流线图中的种植空间流线紊乱,局部形成涡流转动的现象。因此,需要继续优化出风口的风向导流结构,让进入种植层空间的气体流动更加顺畅,使其形成良好的风路循环。

图3 原始风道仿真结果

由表1 原始风道各出风口风量仿真结果可知,出风口C1 和出风口C2 流量占比共46 %,出风口C3 和出风口C4 流量占比共54 %。考虑到冷气自然下沉形成对流现象,冷气在种植层L3 和种植层L4 会堆积更多,种植层L1 和种植层L2 的实际制冷效果会更差。最优的方案应该是上部分流量占比要偏大,这样才能形成四层种植空间较均匀的温度分布。因此,需要对风道内部风量分配结构进行优化,增加出风口C1 和出风口C2 的风量比例。

表1 原始风道各出风口风量仿真结果

3.2 优化风道结构方案

以上通过对原始风道的仿真分析,发现以下问题:

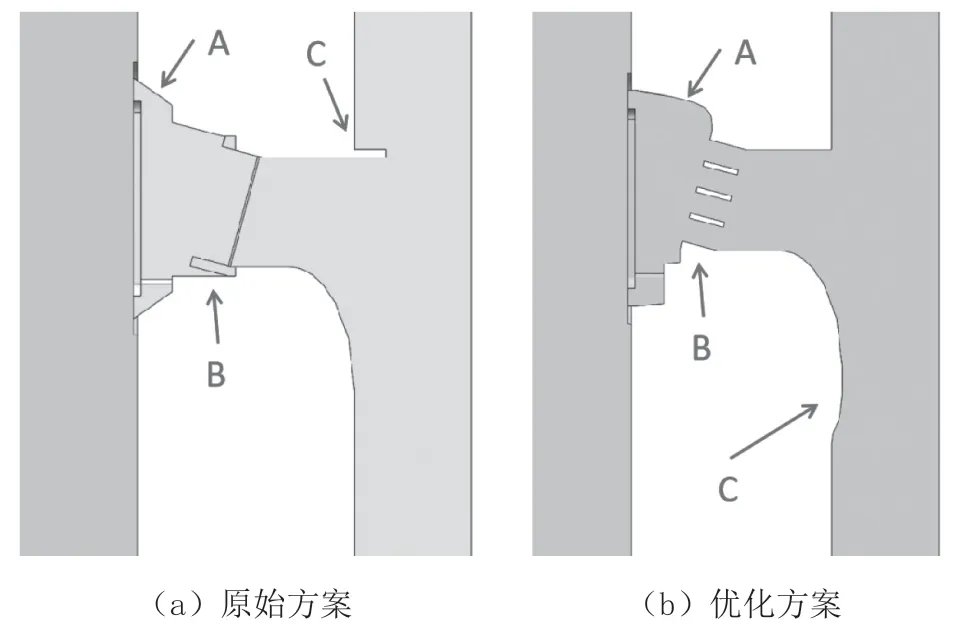

图4 风道结构优化前后对比图

1)出风口气体流动受阻,与种植盘干涉后形成紊乱气流,风路循环效果差。

2)种植层L1 和种植层L2 流量占比小,箱内上下部分的风量分配不合理。

针对以上问题点,对原始方案的风道结构进行优化调整,旨在改善种植机的风路循环效果和整体温度均匀性。因此,优化方案对出风口导流结构(图示标记A 处)由原始的斜角更改为过渡圆角,使出风角度更平缓;出风口导流格栅(图示标记B 处)由原始的竖向改为横向,增强风道中的气流导向;风道中的风量挡板(图示标记C 处)由原始的薄片改为圆弧台阶,减少流动风阻、改变风量分配。

优化后的风道结构在相同的基准下进行仿真分析,得到的结果如图5 所示。从出风口速度矢量图可以看到,优化方案的出风口风向倾斜角度较小,顺着出风口出来的气体能吹得更远,同时减少了气体紊乱现象。整个风路循环效果相对原始方案更加顺畅。

图5 优化风道仿真结果

由表2 优化风道各出风口风量仿真结果可知,通过结构优化后,出风口C1 和出风口C2 流量占比得到提高,两者之和共51.5 %;出风口C3 基本不变,出风口C4 减少至23.0 %,两者之和共48.5 %。理论上,冷气会在种植层L4 堆积,出风口C4 的流量占比偏小可以使整体温度均匀。

表2 优化风道各出风口风量仿真结果

4 优化方案实验验证

本文根据优化后的风道结构制作了手板样机,并以此进行了实验测试。其中,测试条件为环境温度38 ℃,环境湿度75 %,空气测温点布置在各种植层空间中心点,各层种植盘加入营养液,在关灯状态下进行拉温测试。得到的测试结果如表3 所示。

表3 优化风道测试结果

实验结果显示,在关灯状态下,种植机箱内平均温度为23.45 ℃;种植层L1 的温度最高,为24.00 ℃;种植层L4 的温度最低,为22.70 ℃。各种植层之间的温差在±1 ℃的范围,此温差对于种植机的产品设计而言可以满足要求。

通过与优化风道的仿真结果对比,发现仿真结果与实验测试结果趋势相符,表明针对种植机风道的结构优化设计思路符合预期。

5 结论

本文通过CFD 仿真结果进行了种植机风道结构的优化,仅仅对优化后的风道进行手板制作和实验测试,减少了反复制作手板测试的成本和时间;而且CFD 仿真结果与实验测试结果趋势相符,是一种有效的指导产品设计和预研的方式。

通过仿真结果和实验测试结果对比,表明了:出风口处导流结构的优化,改善了箱内各种植层的风向流动,使箱内风路循环更加顺畅;风道中风量分配结构的优化,使得种植机内部空气温度更加均匀,箱内整体的温差偏差在±1 ℃。