空调黄铜接头钎焊发黑机理分析

2023-05-25黄德宝蔡伟达

黄德宝 蔡伟达 刘 迎

(TCL 空调器(中山)有限公司 中山 528427)

引言

目前空调行业基本上采用火焰钎焊及感应钎焊的工艺焊接黄铜接头[1,2],因生产用量大,生产过程频繁出现黄铜接头钎焊焊接后表面存在发黑问题[3],黄铜接头发黑问题虽不影响物料使用强度及质量,但存在外观缺陷明显,在竞争日益激烈的市场环境,产品的任何微小问题都值得被重视。本文旨意通过多种试验手段对黄铜接头发黑现象进行分析论证并提出预防方案,降低黄铜接头焊接发黑的概率,从而进一步提高空调器的品质。

1 火焰钎焊发黑物质检测及失效机理分析

1.1 成分分析

火焰钎焊焊接发黑失效的黄铜接头的牌号均为HPb59-1,经过对正常和失效样件(见图1)进行对比,利用便携式电火花直读光谱仪对主要元素Cu、Zn、Pb含量进行定量测试,各元素含量均在正常范围内,排除原材料成分异常的影响,结果如表1。

图1 火焰钎焊黄铜接头焊接发黑图

表1 元素含量测试表(%)

1.2 溶剂定性分析

使用气相色谱/质谱联用仪(GC-MS)对表面发黑物质定性测试,用50 mL 烧杯加丙酮+正已烷1 ∶1 比例清洗放到超声波超10 min 后使用红外光谱仪测试溶剂成分,结果见图2,未发现溶剂以外的有机物,排除表面附着有机物的影响。

图2 溶剂定性图谱

1.3 X 射线能谱分析(EDS)分析

选取5 个不同状态黄铜接头样件,对黄铜接头发黑位置及未发黑位置的成分作对比(见表2),结果表明:

表2 火焰钎焊EDS 测试结果(重量百分比%)

C、Na 元素非铅黄铜所含的元素,发黑及未发黑样品均有C 元素,由于X 射线能谱分析设备对样品清洁度较高,测试前样件经过乙醇浸泡(含C、O 元素)及超声波清洗,故不同未发黑样件均测出C 元素。而发黑样件C 原子比例偏高,分析为高温中可燃气体未完全燃烧残余的炭黑。

Al 元素属于 HPb59-1 铅黄铜中的微量元素,实验数据显示不同状态的样品均微量存在。

Cu、Zn 元素为材料本身主要元素,成分含量和本身样品的均匀性强相关。发黑及未发黑样件的Cu 和Pb 含量在标准内,Zn 含量的变化比较明显,发黑位置的Zn 元素含量比较多。

2 高频感应钎焊发黑物质检测及失效机理分析

2.1 化学分析

高频焊接发黑失效的管接头(见图3)的黄铜牌号为HPb59-1,使用化学法进行分析,试验方法及试验结果如下:

图3 高频焊接发黑图

1)对不同样件发黑位置使用酒精擦拭,实验结果显示:黑色物质不能被酒精试剂擦拭干净;根据相似相溶原理,判断黑色物质为极性化合物。

2)对不同样件发黑位置使用稀盐酸擦拭,实验结果显示:黑色物质能完全被稀盐酸溶解,初步判断发黑物质是氧化物。

2.2 X 射线能谱(EDS)分析

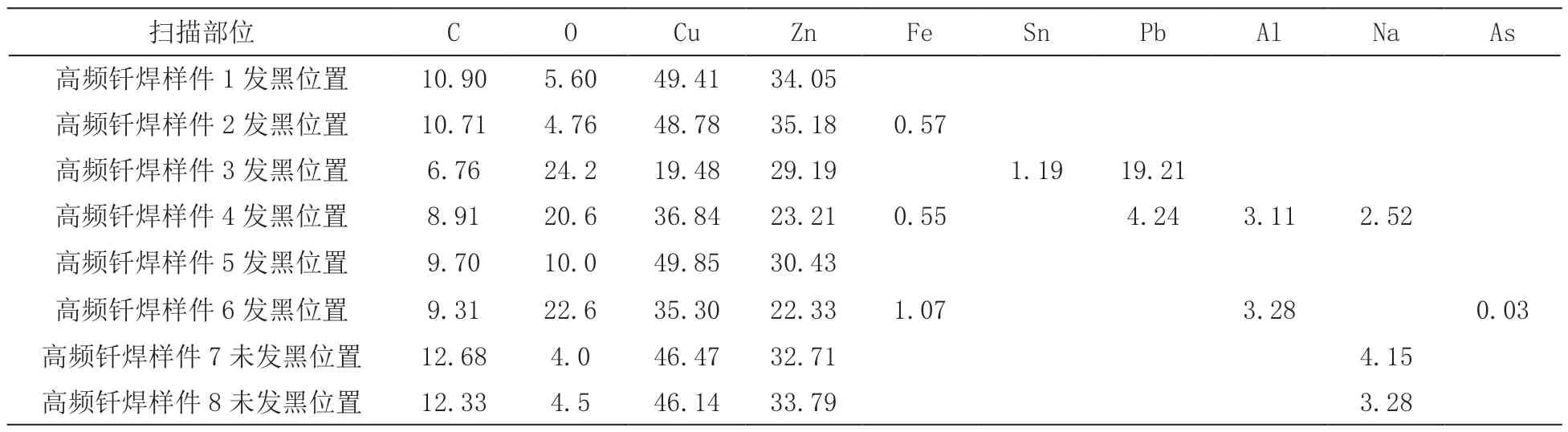

选取8 个不同状态的样件进行试验,对管接头发黑位置及未发黑位置成分作对比,测试结果显示,O 含量明显偏高。具体测试数值如表3。

表3 高频钎焊EDS 测试结果(重量百分比%)

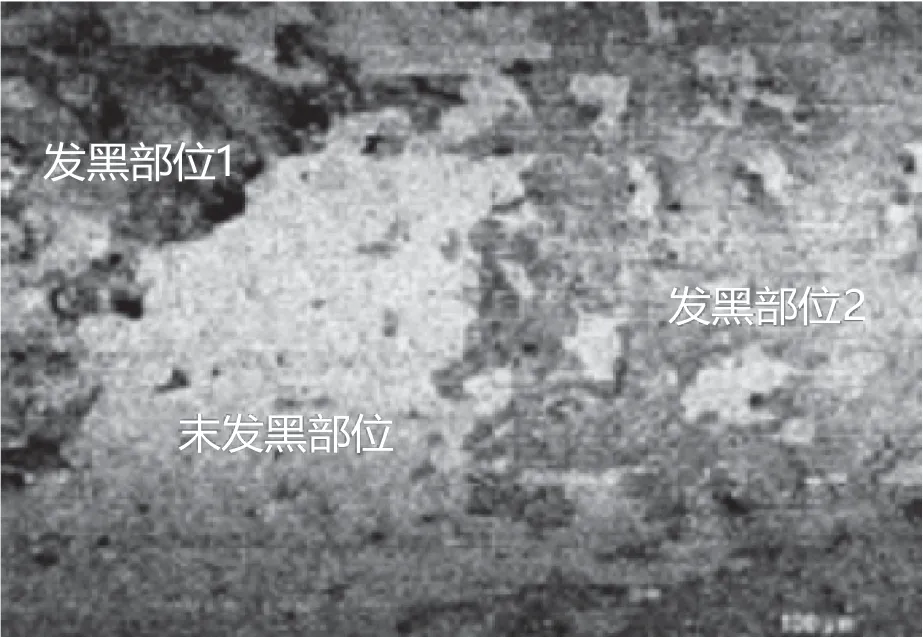

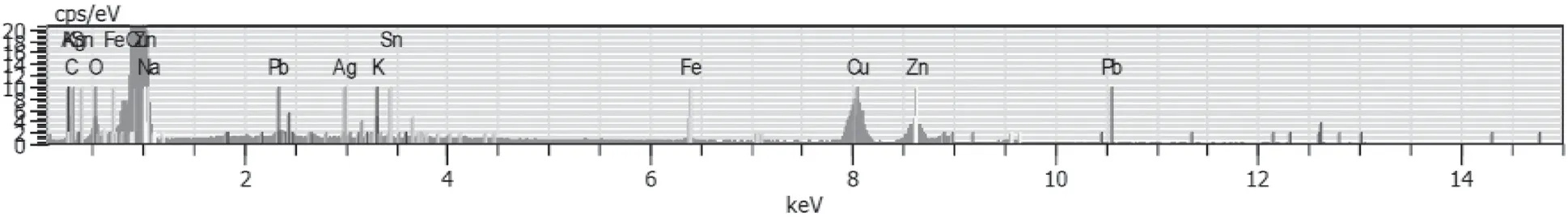

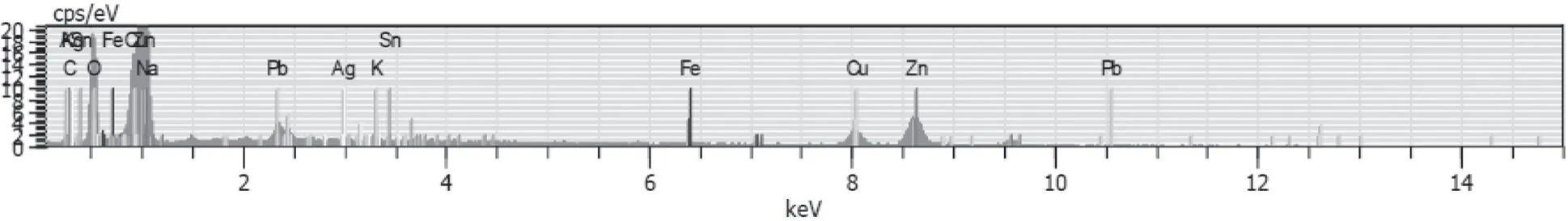

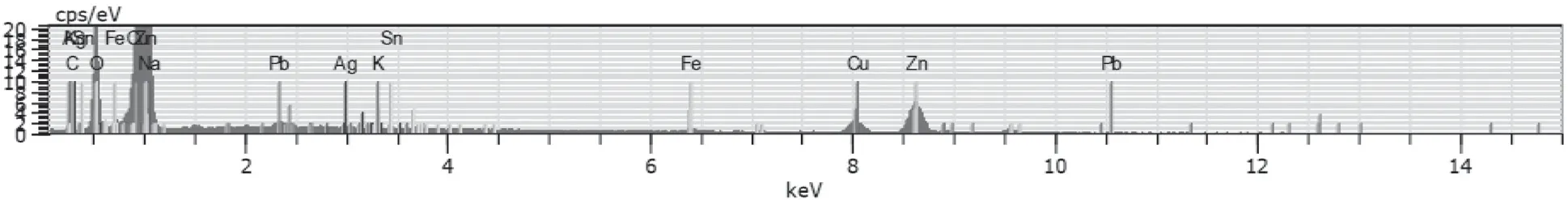

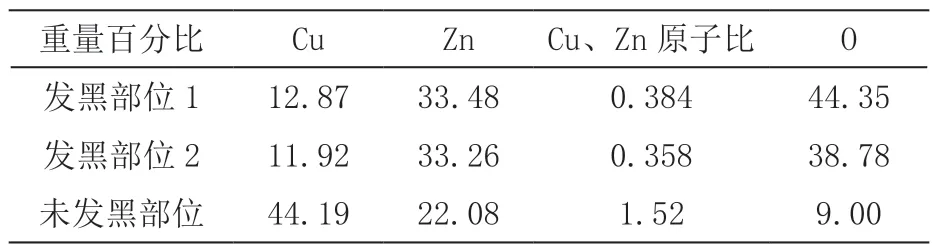

为了规避设备波动性和物料表面质量一致性的影响,再次对同一个管接头,经过高频焊接后,螺纹发黑及螺纹未发黑位置进行电镜扫描[4]对比(见图4~7),得出如下结论:

图4 扫描电镜中黑色部分的形貌

图5 未发黑区域的能谱图

图6 发黑部位1 的能谱图

图7 发黑部位2 的能谱图

1)经过对比分析发黑区域与未发黑区域的Cu:Zn比例变化可以看出,发黑区域的Zn 含量比例明显高于未发黑区域,说明表面有Zn 析出的情况;

2)发黑区域与未发黑区域的O 原子元素含量变化可以看出,发黑区域的O 原子元素含量较高,说明发黑区域黑色物质多为氧化物。具体测试数值见表4。

表4 高频钎焊样品电镜扫描结果

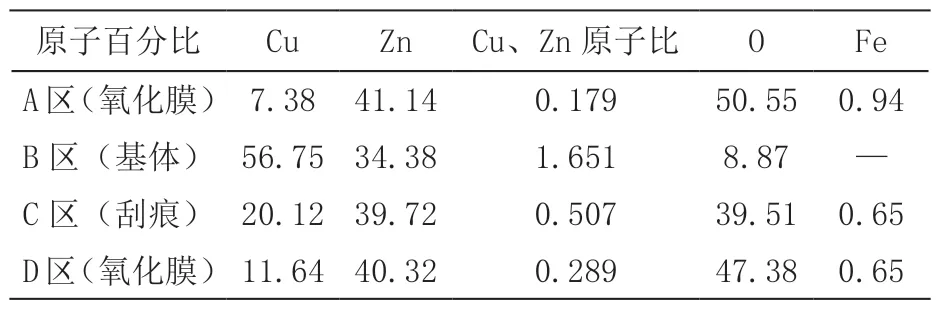

2.3 EDS+SEM 分析

从图8可知,氧化膜成分均匀,表面氧化膜中,Cu比例更低 。参考基体的Cu、Zn 原子比,可以判断由于Zn 原子比Cu 原子活泼,在高温焊接过程中,Zn 原子更容易往试样表面扩散,形成外延式氧化膜。参考对黑色区域的元素标定,也可以发现黑色氧化膜中Zn 比例更高,测试数据如表5。

图8 EDS 观察下的发黑部位标定

表5 EDS 能谱结果

2.4 XRD 物相分析

基于EDS 的表面元素类型,以及基体元素配比,可基本标定出如图9所示的:CuZn 相(β相)、Cu0.64Zn0.36相(α相)为含量较高的主相,表面存在ZnO相、CuO、FeO 相这三种氧化相,与EDS 结果推算基本一致,同时也含有少量C 相。 CuO、FeO、C 均为深色,也是氧化膜发黑的原因。

图9 物相分析图

2.5 电感耦合等离子体原子发射光谱(ICP-OES)分析

实验目的在于通过与酸的反应情况,确定氧化物的种类。将管接头放入100 mL 稀硫酸溶液(浓度5 %)浸泡10 分钟以溶解发黑物质,测试溶液中Cu、Zn、Al 离子含量。由测试表中可以看出,发黑样件比未发黑样件Cu 离子及Zn 离子测试值明显高。数据如表6。

表6 ICP 测试结果

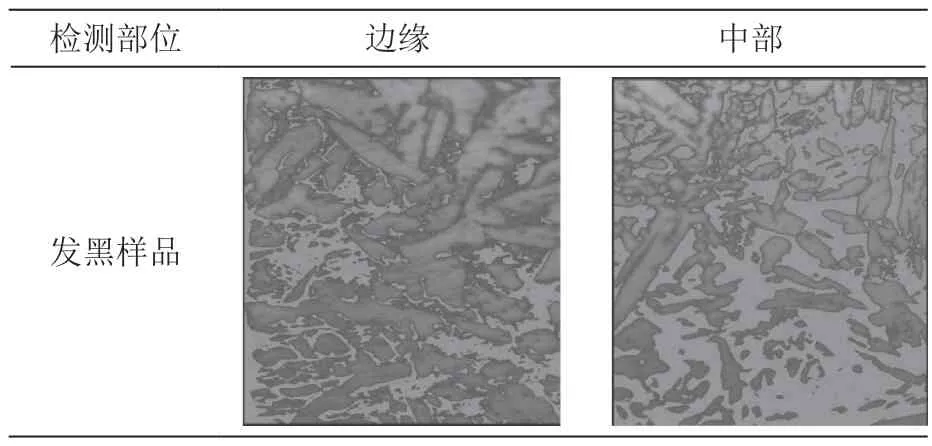

2.6 金相分析[5]

对高频焊接发黑位置及未发黑位置表面组织进行分析。分别对三个经过高频焊接后发黑的样件的边缘和中部位置的材料进行金相检验(500 倍);同步使用Photoshop工具得出两相的比例(见表7,8,红色为β相)。由测试可以看出,管接头发黑位置的两相比例和未发黑材料部分有明显差异,边沿发黑位置的β 相减少。

表7 β 相比例图1

表8 β 相比例图2

3 发黑物质来源分析

根据上述的检测结果可确定发黑物质的成因基本两种:火焰钎焊气体未完全燃烧导致大量碳化发黑以及焊接后表面形成CuO、ZnO 等深色氧化物。

3.1 火焰钎焊焊接发黑物质分析

火焰钎焊所用的燃气主要是乙炔,焊接时需要通过高纯度氧气或压缩空气进行助燃产生高温。当乙炔流量一定时,若氧气流量减少,乙炔会发生不完全燃烧产生黑色碳单质。如在焊接的温度范围内不再产生其他氧化物则使用酒精基本可以擦拭。以下为乙炔与氧气完全反应与不完全反应的化学方程式:

式中:

C2H2—乙炔化学式,燃料的主要成分;

O2—氧气化学式;

CO2—二氧化碳化学式;

H2O—水化学式;

C—炭黑化学式。

3.2 高频钎焊焊接发黑物质分析

黄铜在高温(300~900)℃会同时出现氧化和脱锌。氧化使表面出现含Cu2O、FeO 与ZnO 的氧化层,在冷却过程中Cu2O 继续和氧气反应形成黑色CuO;

而Zn 原子比Cu 原子活泼,在高温焊接过程中,Zn原子更容易往试样表面扩散,形成外延式氧化膜,因此黑色氧化膜中Zn 比例更高。而CuO、FeO、C 均为深色,也即是氧化膜发黑的原因。所以外观呈黑色;

黄铜HPb59-1 室温下一般存在两种相(α 相及β相),α 是Zn 在Cu 中的固溶体,在450 ℃溶解度最高(39 %),β 相是以电子化合物CuZn 为基的成分可变的固溶体。黄铜还会存在γ 相,以电子化合物Cu5Zn8为基的固溶体,硬又脆,合格的材料中不会出现这种相。而锌在高温下易挥发,脱锌使黄铜表面含锌量降低,α+β 两相中β 相会先分解,使α+β 相黄铜表面的β 相减少或消失。此点在金相分析中可验证,涉及的化学式:

式中:

Cu—铜化学式;

CuO—氧化铜化学式;

Zn—锌化学式;

ZnO—氧化锌化学式。

4 结束语

通过电镜EXS,XRD,ICP,G-CMAS 等高尖端测试手段确认发黑物质为未完全燃烧的炭黑和高温焊接情况下氧化、脱锌产生的氧化铜、氧化锌。针对上述检验分析结论,可通过如下手段降低黄铜接头焊接后发黑的情况。

1)稳定焊接设备氧气流量与燃料流量,使之在合适的配比,减少燃料燃烧不重复造成的炭黑;

2)优化焊接工艺,焊接黄铜接头过程中合理使用助焊剂,缓解氧化物生成。

3)高频焊接使用氮气等稳定气体营造保护氛围,缓解氧化物生成。