基于质子交换膜的气动软体驱动器的自密封结构*

2023-05-25王志东

徐 瑶 王 挺 王志东

(1.中国科学院沈阳自动化研究所机器人学国家重点实验室 辽宁沈阳 110016;2.中国科学院机器人与智能制造创新研究院 辽宁沈阳 110016;3.中国科学院大学 北京 100049;4.千叶工业大学先进机器人系 日本千叶 275-0016)

气动软体驱动器是一种利用气压使由硅胶材料制成的带有气腔结构的弹性结构体产生预设变形的一种软体驱动器[1-2],广泛应用于康复助力[3-8]、仿生[9-12]以及柔性抓取[13-15]等软体机器人中。通常,气动软体驱动器通过气管由外部气源如气泵、气罐、气体反应器等装置供气[16-18],并且需要相应的气动阀来对气体的方向和压力进行控制。这些气动元件相较于柔软轻巧的气动软体驱动器而言体积大且笨重,很难实现与软体结构的集成,限制了软体机器人的整体性能及应用场合。

基于质子交换膜的气动软体驱动器利用在质子交换膜构成的燃料电池结构中发生的电解水反应和氢氧燃料电池反应为软体驱动器提供可调的气动压力[19-20]。质子交换膜燃料电池结构具有简单轻巧的结构特点,将其作为气源装置与软体结构集成,实现了气源和驱动器软体结构的一体化设计,使气动软体驱动器摆脱了对传统的气泵、阀和气管等气动元件的依赖[21-22]。基于质子交换膜的气动软体驱动器具有结构紧凑、一体化程度高和低压直流驱动等优势,为提高软体机器人的性能和扩展软体机器人的应用提供了新思路[23]。

密封结构是基于质子交换膜的气动软体驱动器的重要结构,用于将气腔中参与反应的氢气和氧气密封在各自气腔内,以防止氧气进入燃料电池的氢电极及氢气进入燃料电池的氧电极发生不可控的氢氧燃料电池反应消耗氢气和氧气,使驱动器的变形不可控。密封结构对驱动器的工作压力、变形能力和负载能力具有重要的影响。在已有的基于质子交换膜的气动软体驱动器的结构设计中,密封结构是通过软体结构与质子交换膜直接粘接形成的[21-23],这使得软体结构在气压作用下产生变形时会对质子交换膜施加额外的张拉载荷,软体驱动器的工作压力由于受质子交换膜自身的强度和黏接强度的限制而通常小于25 kPa,对驱动器的变形能力和负载能力造成了限制。

为了使密封结构与基于质子交换膜的气动软体驱动器的性能匹配,从而达到提高软体驱动器的性能的目的,本文作者介绍了一种应用于新型的基于质子交换膜的气动软体驱动器的自密封结构,分析了自密封结构的受力特点及密封原理,并利用有限元仿真方法分析了自密封结构的密封特性和关键尺寸对密封结构的影响,最后通过实验验证了自密封结构的实际密封效果。

1 自密封结构与工作原理

1.1 自密封结构

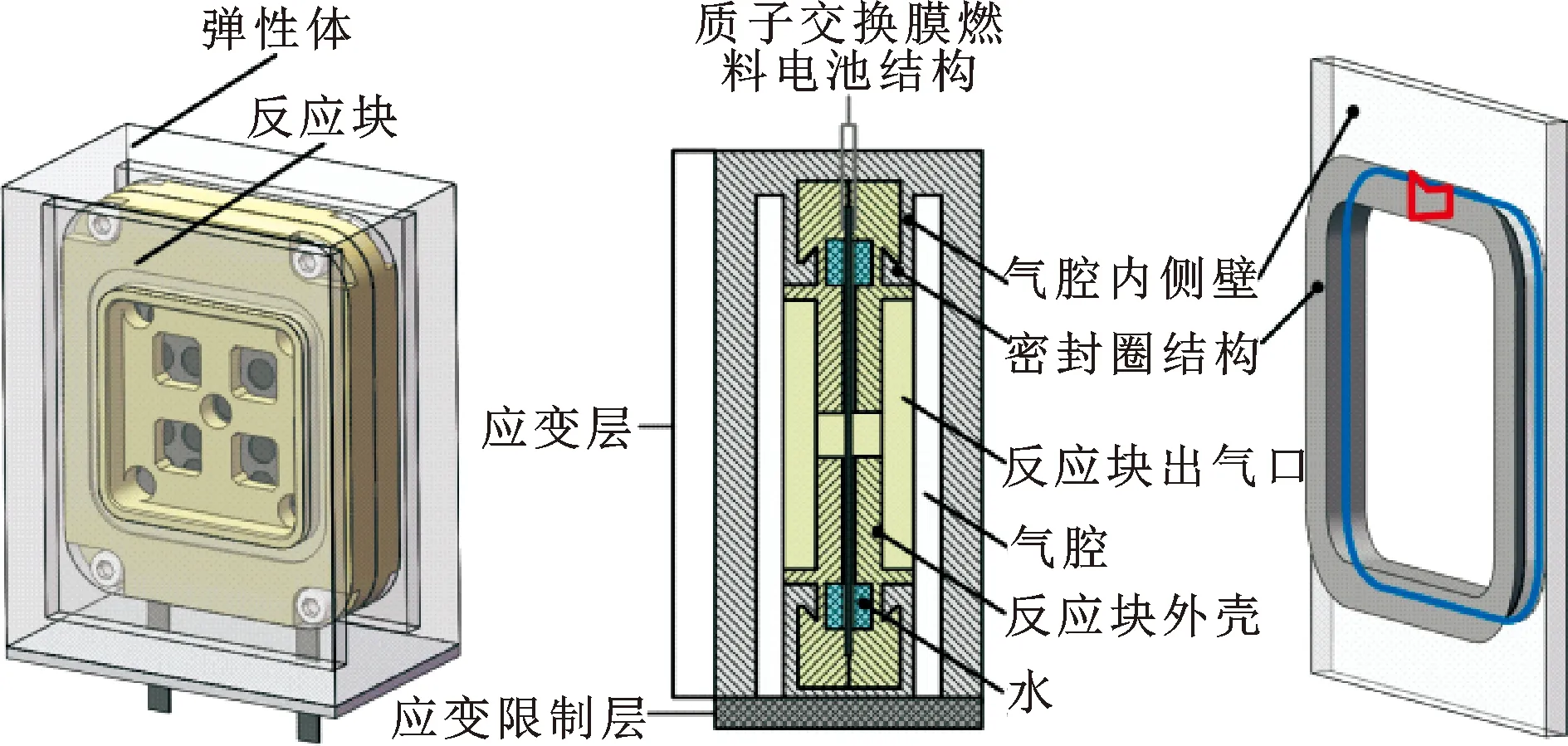

文中提出的自密封结构及新型基于质子交换膜的软体驱动器(以下简称软体驱动器)结构如图1所示。软体驱动器由弹性体和反应块2个主要部分构成。反应块包含质子交换膜燃料电池结构,通过由光敏树脂材料3D打印制作的外壳支撑并夹紧质子交换膜燃料电池结构以及容纳反应所需的水。质子交换膜和外壳之间的装配缝隙由密封胶填充并密封。弹性体包含应变限制层和应变层。弹性体的应变限制层由弹性模量较大的纤维纸制成;应变层由弹性模量较小的材料Ecoflex®0030硅橡胶制成,利用模具在常温下浇筑和固化成型。反应块预先安装在模具中,再经过硅橡胶浇筑、固化、脱模后内嵌在应变层的中间,将应变层分隔出2个具有相同形状和尺寸的气腔。再利用硅胶黏结剂将制备好的应变限制层与应变层结合在一起,使气腔封闭。2个气腔分别与质子交换膜燃料电池结构的氢电极和氧电极相通。氢电极和氧电极上各自产生的氢气和氧气通过反应块外壳上的出气口分别进入各自气腔中。当气腔在氢气或氧气压力的作用下膨胀变形时,应变层比应变限制层产生更大的轴向应变,使弹性体产生弯曲变形。

图1 软体驱动器及其自密封结构Fig.1 Structure of the soft actuator and its self-sealing structure

2个气腔通过自密封结构实现对氢气和氧气的互相密封。自密封结构由应变层中的气腔内侧壁、密封圈结构和反应块外壳上的密封槽构成,如图1所示。密封圈结构的形状为燕尾形轮廓线(如图1中红色曲线所示)沿带圆角正方形的扫掠路径曲线(如图1中蓝色曲线所示)扫掠形成的扫掠体。密封圈结构位于气腔内侧壁的中央,与气腔内侧壁为同一实体。在反应块外壳上围绕出气口开有密封槽,密封槽具有与密封圈结构相同的形状和尺寸。密封圈结构处于密封槽中,将气体密封在气腔内。

自密封结构通过模具与应变层一体浇筑成型。在浇筑应变层时,反应块被安装在模具中,反应块外壳上的密封槽成为密封圈结构的成型模具。在应变层固化脱模成型后,反应块留在应变层中,密封圈结构直接成型在外壳的密封槽中,并与气腔内侧壁一体成型。图2显示了制备得到的软体驱动器的样品及其内部结构。

1.2 工作原理

自密封结构的工作原理如图3所示。当气腔受压发生膨胀变形时,四面气腔壁连同气腔内侧壁在气腔内压p(表压)的作用下被拉伸,密封圈结构受到气腔内侧壁沿密封圈结构侧面法线方向的拉力Fsp,同时,气腔内压p对密封圈结构的顶面产生压紧力Ftp。在Ftp和Fsp的作用下,密封圈结构被压在密封槽中,密封圈结构的底面和斜面分别与密封槽中相应的底面和斜面接触并构成密封面(如图3中黄线所示)。

图3 自密封结构工作原理Fig.3 Working principle of the self-sealing structure

密封圈结构受到的气腔内侧壁的拉力Fsp为分布力,设s为扫掠路径曲线上的位置变量且扫掠路径曲线可由变量s表达,分布力Fsp沿密封圈结构的扫掠路径曲线在位置s处的集度qsp(s)可由下式表示:

qsp(s)=p·l(s,p)

(1)

其中l(s,p)为在以曲线s处的切向量为法向量的截面中,与s处的密封圈结构相邻的气腔壁的变形最远点相对密封圈结构顶面的垂直距离,如图3所示。由于四面气腔壁在气腔内压作用下各自产生的形变不同,l(s,p)随位置s的变化而变化,所以拉力Fsp与气腔的变形耦合,密封圈结构不同位置受到的拉力Fsp不同。

气腔内压p对密封圈结构的顶面产生的压紧力Ftp也同样为分布力,分布力Ftp沿密封圈结构的扫掠路径曲线在位置s处的集度qtp(s)可由下式表示:

qtp(s)=p·w′[s,Fsp(s)]

(2)

其中w′(s,Fsp)在以曲线s处的切向量为法向量的截面中,密封圈结构在拉力Fsp作用下变形后在顶面的投影宽度。Ftp与密封圈结构自身的变形耦合。

密封圈结构受到的压紧力Ftp与气腔内侧壁拉力Fsp均由气腔内压p引起,且与气腔和密封圈结构的变形耦合。在Ftp和Fsp的作用下,密封圈结构的底面与密封槽底面之间产生法向接触力Fb,密封圈结构的斜面和密封槽斜面之间产生法向接触力Fa,接触力Fa和Fb的大小和分布与气腔内压和密封圈结构自身的形状及变形有关。自密封结构利用气腔内压形成密封,密封面的法向接触力Fa和Fb反映了自密封结构的密封性能。由于气腔和密封圈结构的受力及变形复杂,很难得到接触力Fa和Fb与气腔内压p之间的解析模型,因此,文中通过有限元仿真软件ANSYS Workbench,采用有限元分析方法对自密封结构的密封特性进行仿真分析,并研究自密封结构的关键参数斜面倾角θs、密封圈结构顶面宽度w及气腔内侧壁厚度t对密封性能的影响。

2 有限元仿真分析

2.1 材料模型

应变层材料为Ecoflex®0030硅橡胶,是一种超弹性材料。由于应变层的最大应变可达到700%以上,文中采用三阶Ogden模型来描述应变层的硅橡胶材料的本构模型。其应变能势函数形式如下:

(3)

式中:N=3为模型阶数;μi为材料常数,Pa;αi为无量纲材料常数;Dk为不可压缩参数;λ1、λ2和λ3为应变张量3个方向上的主伸长率,且J=(λ1λ2λ3)1/2。

通过对材料样件进行拉伸实验并对实验数据进行拟合,得到了Ecoflex®0030硅橡胶的Ogden本构模型参数如表1所示。

表1 硅橡胶材料3阶Ogden模型参数Table 1 Ogden model (N=3)parameter of silicon rubber

2.2 仿真模型及边界条件

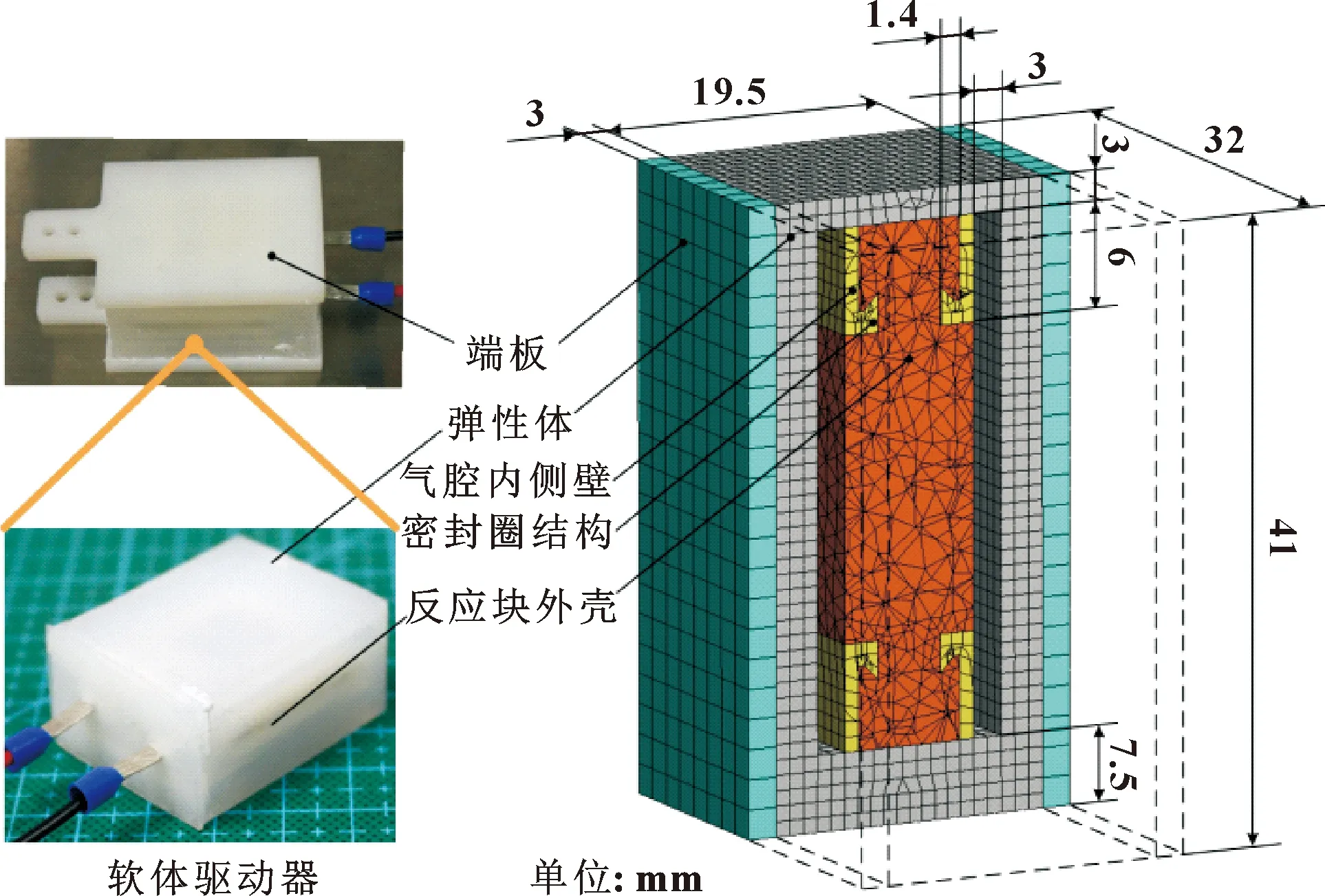

由于自密封结构的受力和变形与软体驱动器气腔的变形耦合,将软体驱动器整体的三维模型进行适当简化后导入ANSYS Workbench仿真平台的静力分析模块中,并对模型进行网格划分。软体驱动器的有限元模型具有与实际工作中的软体驱动器相同的关键结构和尺寸。图4显示了软体驱动器在实际工作中的结构形态以及其简化后的有限元模型沿对称面的剖面图。有限元模型中不仅包含了弹性体、反应块外壳的简化模型,还包含了简化后的端板模型。在实际中,2个树脂材料的端板通过硅胶黏结剂粘接在软体驱动器气腔外侧壁上,用于限制外侧壁的形变以及在实验中软体驱动器的固定、负载连接和变形角度测量。

图4 实际工作的软体驱动器结构及其简化后的有限元模型Fig.4 Structure of actual soft actuator and its simplified finite element model

弹性体的材料模型采用上述3阶Ogden模型,并通过增加气腔底壁的厚度来近似由滤纸构成的应变限制层的应变。由于反应块外壳和端板的弹性模量远大于弹性体,因此反应块和端板在仿真中采用刚性材料“structural steel”模型。

端板与弹性体之间、气腔底壁与反应块外壳之间的接触类型设为“bonding”。气腔底壁与密封圈结构的底面与反应块外壳密封槽的底面之间的接触类型设为“no separation”,以使仿真计算更容易收敛。其余接触面设为 “frictionless”。向反应块添加固定约束,对每个气腔的6个内壁施加50 kPa 压力并分20步加载。最后选择迭代法对仿真模型进行求解。

为研究密封圈结构斜面倾角、密封圈结构顶面宽度及气腔内侧壁厚度对密封性能的影响,对软体驱动器有限元模型的几何尺寸进行控制,结合软体驱动器的实际尺寸,被控制的几何尺寸如图4所示。

2.3 仿真结果与分析

2.3.1 自密封结构的密封特性

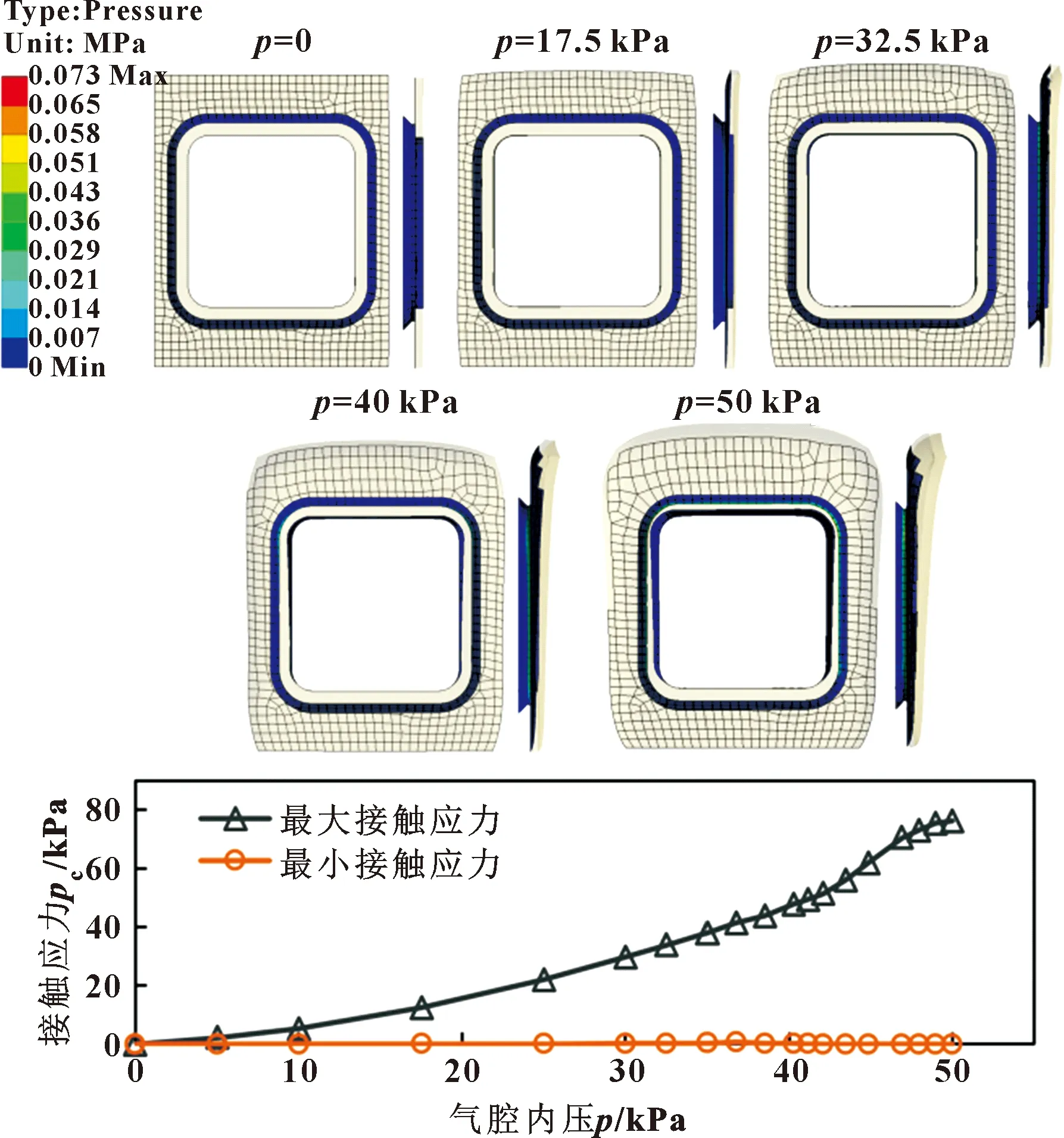

以参数θs=45°,w=1.5 mm,t=1 mm的自密封结构为例,对自密封结构的密封特性进行有限元仿真分析。图5显示了密封圈结构的斜面在不同气腔压力下的接触应力分布以及底面最大接触应力和最小接触应力随气腔压力的变化关系。密封圈斜面的接触应力分布不均,且集中在靠近密封圈结构根部的区域。斜面的最大接触应力随气腔内压的增大而增大,最小接触应力保持为0。斜面的密封作用主要由靠近密封圈根部的区域承担。

图5 不同气腔内压下密封圈斜面接触应力分布及变化曲线Fig.5 Contact stress distribution and change curves of inclined surface of the seal ring under different gas chamber pressure

图6示出了密封圈结构的斜面临近气腔顶壁的直线部分(上斜面)、临近气腔底壁的直线部分(下斜面)和临近气腔两侧壁的直线部分(左斜面和右斜面)的法向接触力随气腔内的变化。4个斜面部分的法向接触力都随气腔内压的增大而增大,由于气腔两侧壁的变形相同,因此与两侧壁相邻的左斜面和右斜面的法向接触力近似相同。由于气腔顶壁、侧壁和底壁在受压后的变形不同,分别与之相邻的上斜面、左/右斜面和下斜面的法向接触力Fa不等。

图6 密封圈斜面不同部分的法向接触力随气腔内压的变化Fig.6 Variation of normal contact force of different parts of inclined surface of the seal ring with gas chamber pressure

图7显示了密封圈结构的底面在不同气腔压力下的接触应力分布以及底面最大接触应力和最小接触应力随气腔压力的变化关系。密封圈结构的底面接触应力分布不均,靠近应变限制层的部分接触应力较高。底面的最大接触应力随气腔内压的增大而增大,且小于气腔内压。最小接触应力随气腔内压的增大先升高后降低。当气腔内压大于32.5 kPa时,最小接触应力由正值降为负值,并出现在密封圈结构的底面和侧面相交处。随着气腔内压继续增大,最小接触应力值随之降低,并且底面接触应力为负值的区域随之沿着底面和侧面相交处扩大。文中把密封圈结构底面接触应力最大时的气腔的压力标记为密封衰退压力pd。

图7 不同气腔内压下密封圈底面接触应力分布及变化曲线Fig.7 Contact stress distribution and change curves of bottom surface of the seal ring under different gas chamber pressure

在仿真模型中,密封圈结构底面与密封槽底面之间的接触类型为“no separation”,接触面之间的法向运动被约束以使仿真计算容易收敛。当密封圈结构底面的接触应力为正值,表明密封圈结构底面被压紧在密封槽底面上。当密封圈结构底面的接触应力为负值,表明密封圈结构底面受到密封槽底面的拉扯,趋向于和密封槽底面脱离接触。

图8示出了密封圈结构底面整体的法向接触力随气腔压力的变化关系。结合图7可知,当气腔压力大于32.5 kPa,即密封圈结构底面出现负的接触应力后,底面的法向接触力随着气腔压力的增大由增大变为减小,直至降为负值。底面整体的法向接触力的降低表明了底面的密封能力下降。

图8 密封圈结构底面接触应力随气腔内压的变化Fig.8 Variation of normal contact force of bottom surface of the seal ring with gas chamber pressure

当气腔在内压作用下变形时,气腔内侧壁的变形会引起密封圈结构的侧面随之发生形变,并脱离与密封槽侧面的接触。图9显示了不同气腔内压下密封圈结构底面接触应力分布,可见,密封圈结构的上侧面和左右侧面与密封槽的侧面之间的间隙随着气腔压力的增大而增大。结合图7可知,密封圈结构的底面出现负接触应力的区域与脱离接触的侧面区域相邻。

图9 不同气腔内压下密封圈结构底面接触应力分布Fig.9 Contact stress distribution of bottom surface of the seal ring under different gas chamber pressure

综合上述仿真分析结果,可知当气腔内压小于密封衰退压力pd时,密封圈结构的底面和斜面的接触应力不小于0且接触力随气腔内压增大而增大,自密封结构在气腔内压的作用下实现密封,体现了自密封结构的自密封特性。当气腔内压大于密封衰退压力pd后,随着密封圈结构的侧面与密封槽侧壁之间最小间隙大于0且与之相邻的底面出现负接触应力,密封圈结构的底面密封失效,密封失效压力不小于密封衰退压力。此外,仿真结果还显示了密封圈结构的应变远小于气腔结构的应变,因此密封圈结构不会先于气腔结构发生破坏。

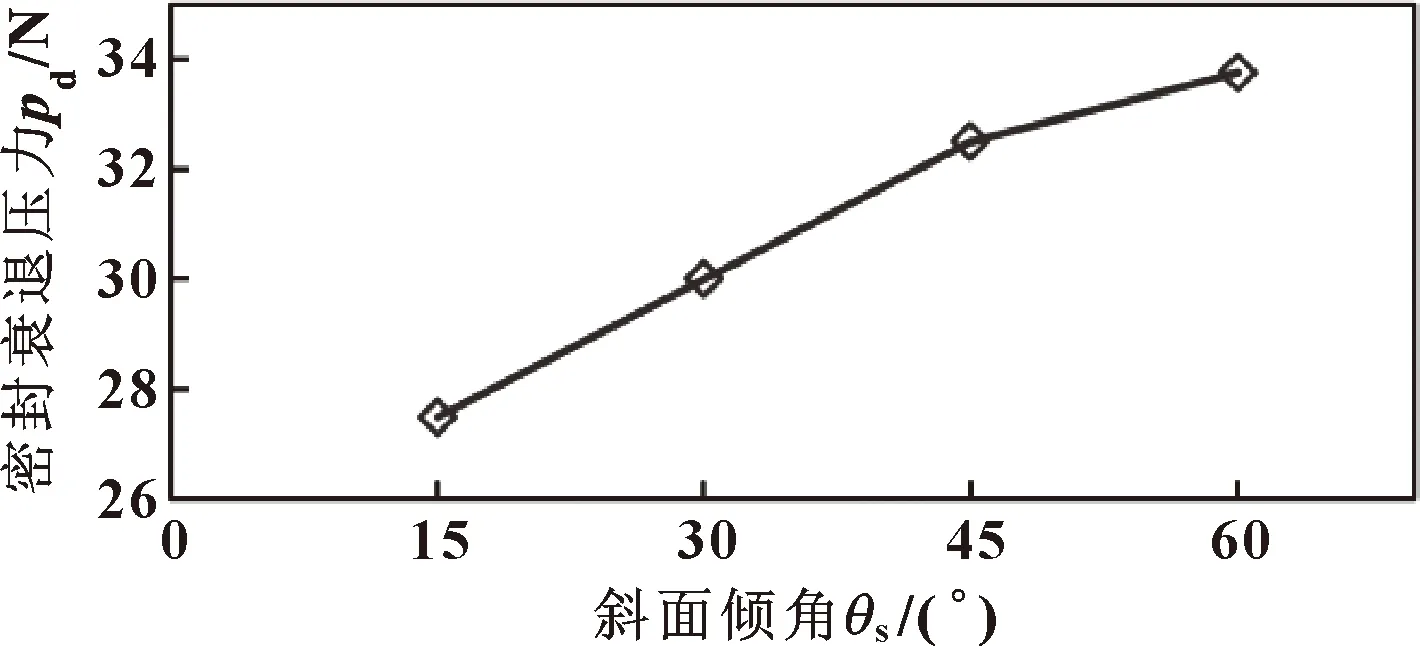

2.3.2 自密封结构斜面倾角对密封性能的影响

图10显示了当w=1.5 mm,t=1 mm,自密封结构斜面倾角θs分别为15°、30°、45°、60°时,密封圈结构底面的最大接触应力和底面整体的法向接触力随气腔内压的变化。在不同斜面倾角下底面的最大接触应力波动小于7%。在相同气腔内压下,自密封结构斜面倾角越大,密封圈结构底面的法向接触力则越大。

图10 不同斜面倾角下密封圈底面接触应力(a)和法向接触力(b)随气腔内压的变化Fig.10 Variation of contact stress(a)and normal contact force (b)of bottom surface of the seal ring with gas chamber pressure under different inclined angle

图11示出了自密封结构的密封衰退压力随斜面倾角的变化。可看出,自密封结构的斜面倾角越大,则自密封结构的密封衰退压力越大,因此,自密封结构的密封能力随斜面倾角θs的增大而增强。

图11 自密封结构的密封衰退压力随斜面倾角的变化Fig.11 Variation of seal decay pressure of the self- sealing structure with inclined angle

2.3.3 气腔内侧壁厚度对密封性能的影响

图12 显示了当w=1.5 mm,θs= 45°,气腔内侧壁厚度t分别为1、2、3 mm时,密封圈结构的底面的最大接触应力和底面整体的法向接触力随气腔内压的变化。在相同气腔内压下,气腔内侧壁越厚,底面的最大接触应力和法向接触力则越大。

图13示出了自密封结构的密封衰退压力随气腔内侧壁厚度的变化。可看出,气腔内侧壁越厚,自密封结构的密封衰退压力则越低。因此,自密封结构的密封能力随气腔内侧壁厚度的降低而增强。

图13 自密封结构的密封衰退压力随气腔内侧壁厚度的变化Fig.13 Variation of seal decay pressure of the self-sealing structure with the thickness of gas chamber inner wall

2.3.4 密封圈结构顶面宽度对密封性能的影响

图14 显示了当θs= 45°,t=1 mm,密封圈结构顶面宽度w分别为1.5、2、2.5、3 mm时,密封圈结构底面的最大接触应力和底面整体的法向接触力随气腔内压的变化。在相同气腔内压下,密封圈结构顶面宽度越大,底面的最大接触应力和法向接触力则越大。

图14 不同顶面宽度下密封圈底面的接触应力(a)和法向接触力(b)随气腔内压的变化关系Fig.14 Variation of contact stress(a)and normal contact force (b)of bottom surface of the seal ring with gas chamber pressure under different top width

图15示出了自密封结构的密封衰退压力随顶面宽度的变化。可见,密封圈结构顶面宽度越大,自密封结构的密封衰退压力则越低。因此,自密封结构的密封能力随密封圈结构顶面宽度的增大而增强。相较于斜面倾角和气腔内侧壁厚度,改变密封圈顶面宽度w能够更显著提高自密封结构的密封能力。

3 软体驱动器密封实验

3.1 密封衰退压力下的密封实验

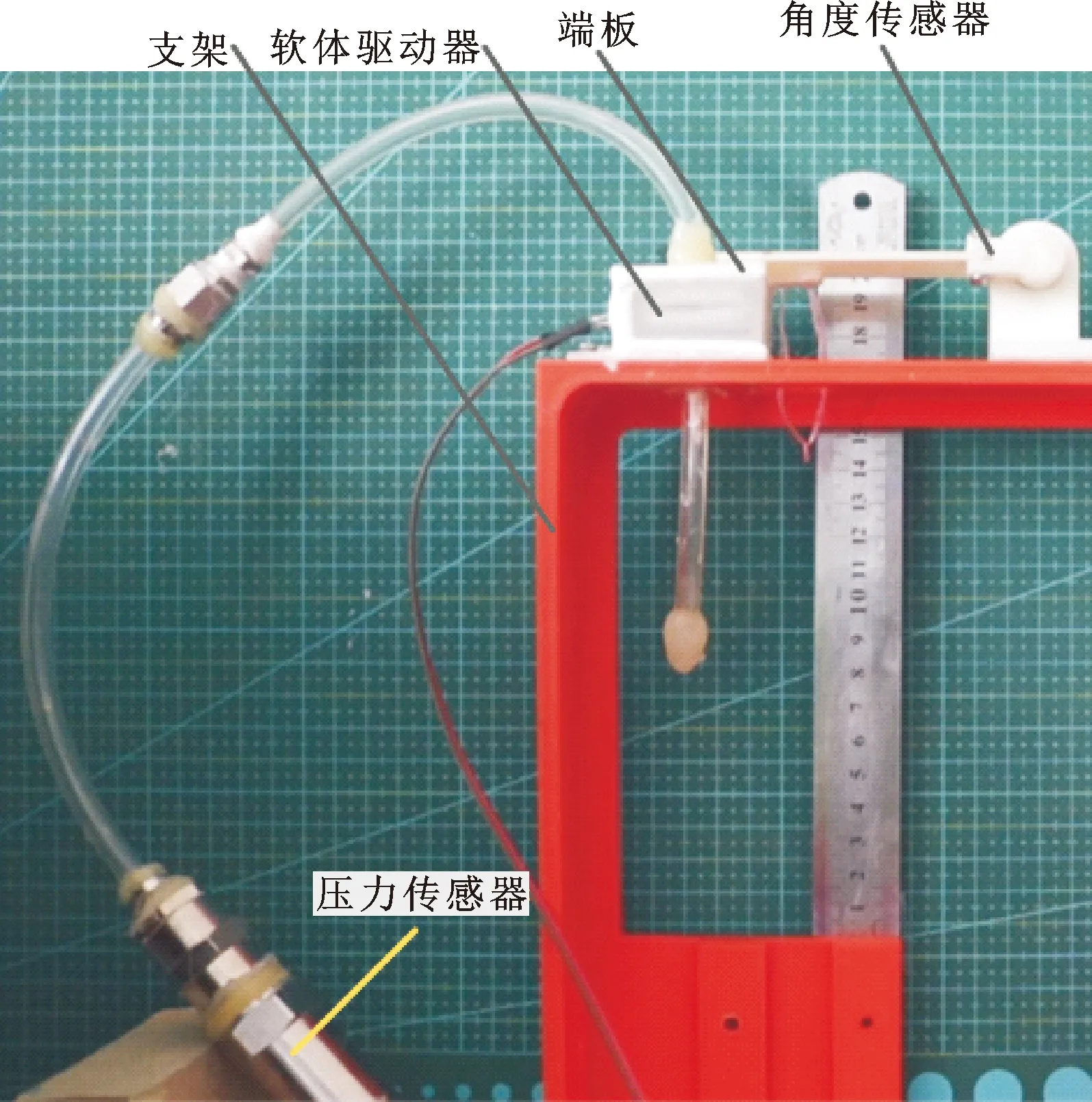

为了测试自密封结构的实际工作性能,制备了一组新型的基于质子交换膜的软体驱动器。结合上述仿真结果以及实际反应块的结构和尺寸,所制备的软体驱动器的自密封结构参数θs=45°,t=1 mm,w=2 mm,其他结构尺寸如前面有限元模型中所述。有限元仿真分析得到其密封衰退压力为37 kPa。软体驱动器在工作过程中,电解水反应产生的氢气的量是氧气的两倍,所以氢气腔的内压及应变高于氧气腔,因此测试氢气腔的自密封结构的密封表现即可代表自密封结构在软体驱动器中的实际工作表现。实验装置如图16所示,软体驱动器通过端板固定于支架上,氢气腔连通压力传感器以测量氢气腔内压,氧气腔封闭,由磁性绝对式角度编码器构成的角度传感器与端板接触,通过检测软体驱动器的变形动作以辅助完成对气腔压力的初始化。在实验前,利用燃料电池反应将氢气腔和压力传感器管路中的氧气耗尽,并利用压力传感器和角度传感器将氢气腔和氧气腔的压力初始化至大气压力。

图16 实验装置Fig.16 Experimental setup

首先测试软体驱动器氢气腔的自密封结构在仿真分析得到的密封衰退压力下的密封表现。实验分别在无负载条件下和9.8 N负载条件下,对软体驱动器施加2 V直流电压来激活电解水反应并驱动软体驱动器变形,使氢气腔内压提高至仿真分析得到密封衰退压力37 kPa;随后对软体驱动器施加0.5 V直流电压来抑制质子交换膜燃料电池结构中的内部电流损耗,进而排除因气腔中的氢气和氧气被内部电流消耗而对气腔内压产生的干扰,并保持900 s;通过测量氢气腔内压在保持阶段的压力是否变化来判断氢气腔内的气体是否出现泄漏,从而评价自密封结构在密封衰退压力下的密封表现。

图17显示了在无负载和9.8 N负载2种测试条件下的测量结果。可见,氢气腔内压在达到37 kPa后,在随后的900 s 内保持不变。采用多个样本反复实验均得到相同的结果。

图17 2种负载状态下氢气腔内压的变化Fig.17 Variation of the pressure in the hydrogen chamber under two loading conditions

图18 软体驱动器的变形角度的变化Fig.18 Change of deformation angle of the soft actuator

图19 负载提升高度随时间变化Fig.19 Change of load lifting distance

实验结果表明,软体驱动器工作在有负载和无负载条件时,自密封结构均能够在密封衰退压力下对气腔实现稳定可靠的密封。自密封结构使软体驱动器的质子交换膜与软体结构独立,相较于采用变形结构与质子交换膜直接粘接的密封结构的气动软体驱动器工作压力不超过25 kPa、气腔应变小于200%、负载自重比小于5∶1[21-23],采用自密封结构的软体驱动器能够将工作压力提高到37 kPa、气腔应变提高到600%、负载自重比提高到26∶1。

3.2 密封失效实验

文中通过软体驱动器自密封结构的密封失效测试实验,证明了自密封结构还能够通过密封失效实现对软体驱动器的过压保护。图20示出了在无负载条件下持续施加2 V直流电压驱动软体驱动器时,氢气腔内压的变化,以及自密封结构未失效的A处以及失效后的B、C、D处驱动器的变形。在软体驱动器被持续驱动下,在自密封结构发生失效前的A处(416 s时刻),氢气腔内压升高到了51 kPa,软体驱动器变形角度达到了35.4°,应变层的最大应变超过800%,如图20(b)所示。随后氢气腔内压急剧下跌,表明氢气腔自密封结构密封失效,密封失效压力为51 kPa。在密封失效瞬间观察到氢气腔的密封圈结构从密封槽中脱出,氢气腔内的气体窜入反应块外表面与应变层的中间,并改变氧气腔自密封结构的受力状态,使氧气腔自密封结构密封失效,氧气腔密封圈结构从密封槽中脱出,氢气腔和氧气腔连通,软体驱动器的变形角度降低,如图20(c)所示(B处,418 s时刻)。随着密封失效后气体逐渐填充反应块与应变层硅橡胶结构之间的空间,气腔内压仍继续降低,软体驱动器变形角度略有下降,直至反应块与应变层之间的空间被完全填充后,气腔内压和软体驱动器变形角度不再下降,如图20(d)所示(C处,485 s时刻)。随后,软体驱动器变形角度在持续驱动下缓慢上升,如图20(e)所示(D处,500 s时刻),上升速度较密封失效前降低约5倍。

在自密封结构失效前应变层的最大应变超过800%,接近Ecoflex®0030 硅橡胶材料的应变极限,失效后气腔内压降低使应变层最大应变不超过200%。从结构安全的角度来看,当气腔内压接近软体驱动器的极限压力时,软体驱动器通过自密封结构的失效使气腔内压降低,避免了因气腔内压过大而发生结构破坏。所以,自密封结构能够对软体驱动器起到过压保护作用。

4 结论

(1)提出一种应用于新型基于质子交换膜的软体驱动器的自密封结构,利用有限元仿真分析法对自密封结构的密封进行分析。结果表明:增大密封圈结构斜面倾角,增大密封圈结构顶面宽度,以及降低气腔内侧壁厚度,均能提高自密封结构的密封能力;相较于斜面倾角和气腔内侧壁厚度,改变密封圈顶面宽度能够更显著提高自密封结构的密封能力。

(2)基于有限元分析得到的密封衰退压力,通过实验验证了自密封结构能够实现气腔可靠密封,使基于质子交换膜的软体驱动器的工作压力提高,进而提高其变形能力和负载能力,并且通过密封失效能够对软体驱动器结构实现过压保护。

(3)提出的自密封结构可以应用于具有复杂结构的软体机器人结构中,优化软体机器人的结构,提高软体机器人的性能。