节能与新能源驱动下商用车车架纵梁结构和工艺分析

2023-05-24凡次永王希武张洪宁波

凡次永,王希武,张洪,宁波

(1.昆明云内动力股份有限公司,云南 昆明 650200;2.济南铸锻所检验检测科技有限公司,山东 济南 250399)

商用车车架是车辆的主要结构件,作为车辆装配的基体,将车辆驾驶室、悬架系统、车桥轮系、动力系统、货箱等连接为一个高度协同的整体,要求车架具备足够的精度、刚度、强度和抗扭曲能力,以保证车辆相关系统部件的正确安装,为车辆安全稳定行驶提供保障。车架主要结构由两根纵梁和横梁、板簧吊耳、加强件、拖钩通过焊接、铆接、螺栓连接而成,其中纵梁是车架的核心部件,在结构设计和生产工艺方面如何优化和适应商用车转型升级要求是本文分析的主要内容。

1 商用车行业发展现状分析

商用车是重要的生产物资和主要生产要素,在国民生活和物流运输上扮演着极其重要的角色。但随着时代的发展和科技的进步,商用车行业发展进入了新的阶段,面临的行业发展现状如下:

(1)国内商用车市场进入下行区间。随着交通的多元化快速发展以及经济增速的放缓,商用车市场已从“增量竞争”转向“存量竞争”,商用车年产销量已连续两年下降,市场竞争愈加激烈。

(2)节能与新能源商用车发展加速渗透。当前节能与新能源汽车逆势大幅增长,2022 年渗透率已超过25%。在汽车碳排放总量上贡献度占比超过50%的商用车,向节能与新能源发展是实现“双碳”目标的重要途径,未来商用车的发展将在纯电、混合动力、燃料电池上逐步挤占传统燃油车的份额,最终向纯电和燃料电池动力转换。

(3)消费升级和标准法规的不断完善助推商用车向高端化、轻量化、电动化、数字化、智能化升级。

(4)行业集中度不断提高。汽车销量前十位的企业集团占汽车销售总量的比例高达86.2%,随着产业转型升级在汽车研发能力和生产投入资金方面的门槛越来越高。

(5)市场竞争走向国际化。一方面是国家层面放开了外商投资准入政策引入国际化的汽车企业;另一方面是国内商用车市场已呈现产能过剩,促使各大汽车企业转向海外市场寻求增长点。加速商用车国内市场和出口市场向更充分的国际化竞争发展,汽车出口量不断攀升。

节能与新能源动力汽车产销连创历史新高,技术不断成熟,是商用车转型升级的重点发展方向。随着商用车市场消费升级叠加市场需求下行将进一步加速行业国际化竞争,行业集中度不断提高。

2 商用车车架纵梁结构特点与发展分析

2.1 商用车车架纵梁结构分类及参数

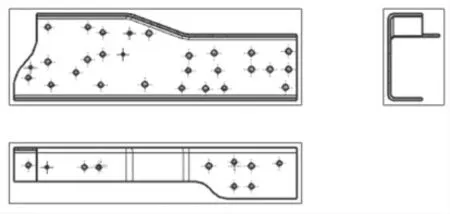

商用车车架纵梁以U 型梁(C 型梁)为主,纵梁截面如图1,U 型梁底部平直段通常称之为腹面(腹面宽度为A),两侧部分称之为翼面(翼面高度为B)。根据纵梁截面变化的主要形式分为前段下沉直通纵梁、异形变截面纵梁(燕尾梁)、整体直通纵梁三大类,如图2、图3、图4。

图1 车架纵梁截面图

图2 前段下沉直通纵梁

图3 异形变截面纵梁

图4 整体直通纵梁

前段下沉直通纵梁和异形变截面纵梁属于变截面U 型梁,主要应用在微卡、轻卡上。整体直通纵梁属于等截面U 型梁,主要应用于中重卡车型。在车架纵梁强化结构方面,轻卡、微卡车架纵梁一般采用局部双层梁或局部加强板结构,中卡车架纵梁一般采用高强等截面单层梁结构,重卡车型为了满足重载工况一般采用整体双层梁结构。

2.1.1 前段下沉直通纵梁

图2 所示前段下沉直通纵梁通常用于常规轻卡的加宽加大车型,除前段高度降低外其余部分为整体直通结构,通常用于中体轻卡向宽体轻卡拓展,车架总成整体外宽通常在800mm 以上,发动机舱部分不需要额外加宽,实际应用中也可以根据需要将纵梁最前端部分车架宽度收窄以延用加宽前的驾驶室。车架纵梁腹面宽度尺寸A 在180~190mm 区间,材质采用700L 以上牌号汽车大梁钢,钢材厚度集中在4~4.5mm 之间。

2.1.2 异形变截面纵梁

图3 所示异形变截面纵梁是微卡、轻卡车型中应用最为广泛的轻量化经典结构,纵梁前后段腹面宽度收窄设计使车架更趋近于等强度设计,减少钢材用量降低成本的同时实现整车的轻量化,提升货物装载量。车架总成外宽尺寸在700~800mm 区间,纵梁前段发动机舱位置通常加宽到750~850mm 范围以提供足够的发动机安装空间。车架纵梁腹面宽度尺寸A 在140~180mm 范围,材质选用610L、700L牌号汽车大梁钢,钢材厚度集中在4~5mm 之间。

2.1.3 整体直通纵梁

图4 所示整体直通纵梁通常应用在重载版轻卡、中重卡等对载重能力要求较高对整车质量敏感度相对较低的车型,纵梁腹面宽度整体一致,车架整体外宽在850~920mm 之间。

重载版轻卡、中卡纵梁腹面宽度通常在190~250mm 范围,钢材牌号选用700L 汽车大梁钢,钢材厚度4.5~6mm。如图5 所示,部分车型在车架前端采用分体式纵梁前段结构降低高度。

图5 分体车架纵梁前段

重卡车架纵梁常用材料为7~10mm 单层梁,或者8mm+4mm、8mm+5mm 双层梁结构,钢材选用610L 及以上牌号汽车大梁钢,纵梁腹面宽度通常在280~340mm 范围。通常在车架前端需要加宽车架外宽以提供足够的发动机安装空间。

2.2 商用车车架纵梁结构特点分析

(1)微卡、轻卡车架纵梁前段下沉。采用整体式纵梁前段下沉结构或安装分体式纵梁前段,该结构主要是为了降低驾驶室安装面高度,降低整车重心,提升整车安全性和稳定性。

(2)纵梁前段腹面外扩以拓展发动机舱空间。在传统燃油车设计时,通常在车架前段发动机舱部分外扩车架纵梁外宽尺寸,以提供足够的空间进行发动机及相关附件的安装。

(3)纵梁后段上翼面保持平直。商用车车架上部装配部件为驾驶室和货箱,车架纵梁上翼面通常保持平直状态以保证货箱安装的安全可靠,采用变截面纵梁设计时纵梁腹面向上收窄,同时尽量避免在纵梁上翼面进行铆接或螺栓连接造成货箱安装干涉,减少翼面孔有利于生产,提高孔位精度。

2.3 节能与新能源发展对车架纵梁结构的影响

(1)车架纵梁结构变化不大。纯电动、混合动力、燃料电池商用车采用电机、电控、电池对车辆进行直接驱动或辅助驱动,保留发动机装置的混合动力车型对发动机配置要求要低于传统燃油车,纯电动、燃料电池车型不使用传统发动机和变速箱,因此发动机安装空间的需求要低于传统燃油车,电池、储氢罐等大部件通常采用外挂形式安装,电池安装在车架外侧前后轮之间。电动化的发展使整车动力布置更为灵活,充分释放了车架的内部空间尺寸刚性要求,结构设计上更为简单,车架纵梁通常延用燃油车的结构以避免车架纵梁、驾驶室改动带来的工艺装备投入,只需要根据安装部件的需求相应的调整孔位和固定方式即可。

(2)纵梁材料应用向高强轻量化发展。在节能减排降碳、超载安全整治的引导下,“国六排放标准”、“轻型货车安全技术规范”等相继落地,超载的整治力度不断加码,推动商用车行业规范化发展。“大吨小标”、“十吨王”等问题得到有效管控,相关车型重载版的差异化市场受到打压,商用车行业整体向着轻量化、规范化发展,各汽车厂家对整车重量的控制持续提升和优化。车架在整车重量的高占比亟需向高强度轻量化发展,大部分的轻卡、中卡车型纵梁钢材牌号提升到700L 以上,微卡、重卡普遍采用610L以上牌号大梁钢,厚度和重量相应的降低。从车架轻量化需求出发重庆大学通过分析提出了将U 型梁调整为" 口" 型梁的设计结构[1],福田、柳汽等汽车厂也在分析和研究铝合金材料替代方案[2-3],但真正实现推广应用还有待技术、工艺的进一步革新。

3 商用车车架纵梁生产工艺分析

商用车车架纵梁生产工艺要同时兼顾生产效率提升和多品种小批量生产的需求,更广泛的应用新材料新技术以满足市场需求提升竞争力,数控自动化技术应用广泛普及。

国内各大钢厂都在研发和生产高强度汽车大梁钢并得到了大规模的使用,针对高强度钢材的加工成形也面临相关的工艺研究课题,比如高强钢加工回弹量及旁弯、开裂、扭曲等问题控制分析[4-5]。但商用车车架纵梁生产工艺主要是冲压成形和辊压成形两条路线[6-7],在纵梁结构设计时要同时考虑生产工艺的可行性。

3.1 车架纵梁冲压成形工艺路线分析

3.1.1 车架纵梁冲压成形工艺

我国商用车制造起步相对于欧洲较晚,传统的车架纵梁加工以金属模具、大型压机进行冲压成形为主,工艺流程主要分2 种:

(1)开卷校平→切断成大平板→剪板或切割纵梁展开料→平板制孔→大型压机成形;

(2)开卷校平→切断成大平板→大型剪板机纵切成条状→大型压机落料冲孔及成形。

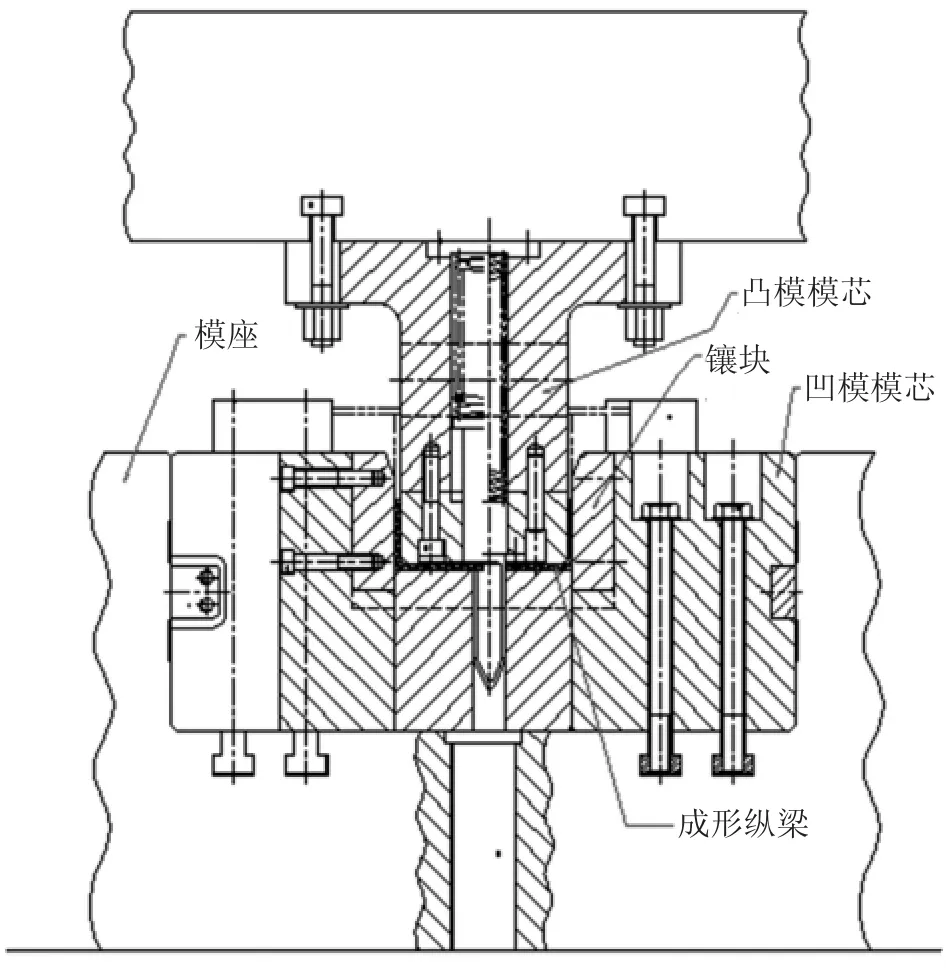

车架纵梁冲压成形需采用大吨位长台面油压机,根据纵梁规格,压力机压力通常在20000~63000 kN 范围,加工纵梁长度通常在10m 以内。油压成形模具长度10m 以上,主要由铸铁模座、凸模模芯、凹模模芯组成,如图6 所示,模芯成形面采用Cr12MoV镶块,单套模具费用投入较高且无法通用。

图6 车架纵梁冲压成形模具剖面图

3.1.2 车架纵梁冲压成形工艺新技术

为了适应柔性化快速产品调整的需求,近年来采用数控技术对纵梁展开料加工工艺和冲孔工艺进行了改进优化,可实现部分工序快速产品切换调整。

(1)采用等离子切割、激光切割设备进行纵梁平面展开料外形切割。激光切割工艺的精度要远高于等离子切割工艺,以及激光切割核心元件国产化降本进程快速推进,目前等离子切割工艺已逐步被激光切割工艺替代,激光切割工艺具备切割热变形小、切缝小、切缝美观光滑等优点。采用激光切割工艺可以满足异形变截面纵梁板料不规则外形的加工,对纵梁展开料切割余料进行切割利用提高钢材利用率,提高纵梁展开料尺寸精度的同时较剪板工艺降低劳动强度,在一定程度上消除了剪板机造成的板料变形。

(2)制孔工艺上采用数控平板冲孔设备取代摇臂钻孔。大幅提高孔位精度降低劳动强度,能够快速完成产品切换和调整,数控设备还可以加入冲孔检测防错以避免漏孔问题发生。

3.1.3 车架纵梁冲压成形工艺特点

①工艺设备投入大,设备基础要求较高,需要大吨位起重机配合吊装模具;②油压成形回弹影响因素较多,纵梁成形一致性难以控制;③油压成形工序会造成纵梁孔位偏移及变形,孔位精度差,造成装配困难;④柔性加工性能差,不能快速响应市场多品种、小批量需求;⑤油压成形模具制造成本高,不能适应多变的车架结构;⑥易实现异形变截面结构纵梁成形;⑦采用激光切割和数控冲孔工艺后可实现纵梁板料尺寸和孔位柔性化调整。

3.1.4 车架纵梁冲压成形工艺应用及发展

车架纵梁冲压成形工艺主要用于异形变截面车架纵梁的生产,在异形变截面车架纵梁生产方面目前尚无成熟的产业化技术工艺替代。在节能、新能源、轻量化、合规化新赛道上,微卡、轻卡车架纵梁主要依赖该工艺方案,未来发展趋势有望实现平台化、模块化以降低模具成本投入。

3.2 车架纵梁辊压成形工艺路线分析

国内车架纵梁辊压成形工艺起步较晚,是在国内重卡行业高速发展驱动下通过引进吸收欧洲先进装备和工艺技术而逐步发展起来的[8],国内主要的重卡生产企业都不同程度引进了欧洲的车架纵梁生产装备,目前相关设备基本实现了国产化替代。辊压成形技术也广泛应用于汽车、建筑、道路交通等行业的型材成形加工。

车架纵梁辊压成形工艺通常采用U 型纵梁辊压成形、纵梁三面冲孔、机器人切割、纵梁腹面冷弯工艺完成车架纵梁生产制造,在纵梁成形、孔加工先后顺序上与传统的冲压工艺不同,在等截面U 型车架纵梁生产上有较明显的优势,可满足高强度汽车大梁钢的成形要求。具体工艺流程:钢卷纵剪为规定宽度的窄卷→U 型纵梁辊压成形→U 型纵梁孔加工→机器人切割纵梁异形部位→数控大梁弯成形实现发动机舱部位加宽→内外纵梁拼装。

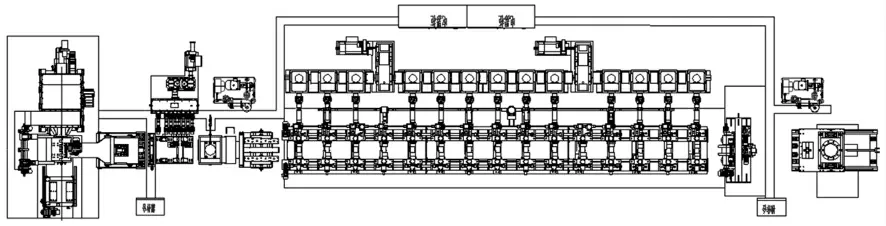

图7 所示是一台国产化柔性纵梁辊压成形设备,采用数控自动调整技术实现不同纵梁截面、不同材料厚度的车架直通纵梁快速切换生产。设备主要由钢卷上料小车、开卷机、边缘导向控制装置、引料机、矫平装置、料头剪切机、入口导向装置、辊压成形机组、矫直装置、切断机、下料系统等部件组成,辊压成形机组可通过电控实现上下轧辊间隙的调整适应不同料厚纵梁成形,以及控制轧辊沿轴向双向开合调整纵梁腹面宽度,纵梁翼面高度由边缘导向控制装置进行控制,针对辊压纵梁的垂直度、直线度等关键参数可通过手动微调进行调节,辊压成形速度可达到12m/min。

图7 车架纵梁辊压成形机布置图

辊压成形后的纵梁采用三面数控冲孔设备、腹面冲孔设备以及人工少量补孔完成纵梁腹面、翼面孔位的加工。采用激光或等离子机器人进行局部三维切割,也可以实现纵梁孔切割,弥补大孔无法冲孔的缺陷。采用纵梁数控折弯设备完成纵梁加宽部位的折弯成形后达到装配要求。设备采用数控技术可实现高度自动化,通过存储程序自动完成加工。

3.2.2 车架纵梁辊压成形工艺新技术

车架纵梁辊压成形工艺在自动化、柔性化生产方面有着明显的优势,通过与数字控制技术的高度融合,有效提升纵梁的质量和精度,为后续车架总装提供了可靠的品质保证。适应汽车厂低投入、高效利用原材料、低维护成本、高效、高精度、高柔性化生产的车架纵梁制造需求。

(1)采用电控装置对辊压机组的轧辊进行连续可变相对位置调整,实现不同型号的等截面纵梁共线快速换型加工,大幅降低专用辊压生产线换模工作量和劳动强度。

(2)采用不停线纵梁切断技术和自动长度测量技术实现纵梁辊压的不停线生产,大幅提升生产效率。纵梁切断通常采用锯切和液压剪两种方式。

氩弧焊打底加手弧焊填充盖面的焊接工艺,经过各专业公司多年的理论指导和实践研发已经能够熟练掌握,合格率高,焊接设备简单,相对于现场的施工条件能够更好的接受和使用。不过对于一些返修无法进行背面充气保护的位置,就增大了氩弧焊焊接工艺的难度和易出现缺陷的几率。对此为了能够更好地适应现场焊接环境的多变性和不可确定性,提出使用焊条电弧焊打底的焊接工艺,并进行试验。

(3)采用高度协同的多主机进行同步冲孔加工,提升生产效率和定位精度。针对翼面孔较少的纵梁可采用腹面冲孔设备,后续工序单独补充加工少量翼面孔以降低设备投入。

(4)采用等离子、激光机器人对纵梁进行三维切割,适应柔性化生产并提升加工精度。

(5)采用电控装置调节折弯模具以适应不同截面的纵梁,对折弯角度进行数字化控制和角度检测。

(6)采用自动上下料装置和设备间连线协调控制实现物料自动输送和流转,实现自动化生产。

3.2.3 车架纵梁辊压工艺特点

①能够与数控自动化技术高度融合实现柔性化自动化生产,目前已得到广泛应用。更好的适应小批量、多品种、特殊多变孔位的柔性化生产需求;②在高强度钢材辊压成形方面具备一定的矫正能力,提升纵梁尺寸精度,在长纵梁生产上优势明显;③冲孔精度高,辊压成形后冲孔工艺避免孔位拉伸变形,避免孔位基准不同造成的偏差;④生产切换响应时间快,即使是一根纵梁,也可以实现快速制造;⑤材料利用率较高;⑥在变截面纵梁生产上工艺复杂且适应性差。

3.2.4 车架纵梁辊压成形工艺应用及发展

车架纵梁辊压成形工艺适用于等截面车架纵梁的生产,具有较好的柔性化自动化优势,能够更好地适应多品种、小批量的市场订单需求。中重卡车型基本采用等截面纵梁设计结构以充分适应纵梁辊压工艺的优势,节能与新能源转型升级对中重卡纵梁结构影响不大,仅需根据部件安装需要调整相应的孔位即可。车架纵梁辊压成形工艺未来仍然是中重卡车架纵梁的核心工艺。

国内外针对辊压成形工艺在变截面纵梁生产上的应用也开展了相关的研究[6、9、10],国外DataM公司开发了3D 辊压成形中心[6],但辊轮设计结构和辊轮运动控制都较为复杂,真正推广应用还有待时日。

4 商用车车架纵梁产品及工艺发展展望

4.1 车架纵梁行业痛点问题分析

(1)纵梁设计由各大汽车厂主导,缺乏相对统一的标准和规范。

(2)商用车市场竞争加剧助推汽车厂产品多而全,每家产品不一致但差异化不大,生产装备方面重复投资。

(3)市场需求多元化,多品种小批量需求造成大量的成形模具投入。

(4)工艺装备投入大,但产业融合度不高,生产企业多而散,造成一定的资源闲置。

4.2 车架纵梁产品及工艺发展展望

(1)产品设计向标准化、平台化、模块化发展。大部分汽车厂已着手推进内部平台化和标准化设计,但企业之间的壁垒需要汽车行业和相关部门推动。江淮汽车在国六轻卡开发时采用平台化纵梁设计,宽体、中体、窄体车型共用一套纵梁成形模具,纵梁前后段加长满足不同系列车型需求。纵梁孔位布置等孔距设计也是各大汽车厂的共识,但目前各车厂在孔径规格上都还尚未统一,推进行业的标准化是解决该问题的关键。

(2)产品设计向高强度轻量化发展。在节能降碳政策落实及道路安全整治的推动下,整车标准化合规化已成必然,势必推动产品结构设计和材料应用向高强度轻量化方向发展。

(3)生产工艺向柔性化自动化发展。消费升级带动客户需求多元化,小批量多品种是市场竞争发展的趋势,对柔性化生产能力提出了更高的要求,随着基础工业水平的提升,数控自动化、智能化将助力行业不断提升柔性加工水平,并广泛应用防错及在线检测技术保证产品质量。目前纵梁展开料外形和加工孔位已逐步实现柔性化生产,后续工艺柔性化的关键是纵梁成形。

(4)生产企业向专业化、集中化发展。车架纵梁行业集中度不高造成大量的重复投资和资源闲置,生产企业向规模化、专业化、集中化发展有助于提高竞争力和专业水平。可通过平台化、模块化推进成形模具的共用或者局部共用,逐步形成产品系列,提升生产效率降低成本。

5 结束语

节能和新能源发展进一步带动汽车消费升级,但对车架纵梁的影响更多的局限于安装孔位的调整,车架纵梁可以延用传统燃油车结构甚而进一步减少变截面优化结构和工艺。微卡、轻卡车型主要采用变截面纵梁,适合采用传统的压机模具冲压成形工艺,逐步推进平台化、标准化、模块化设计。中重卡车型主要采用等截面纵梁,适合采用柔性化更好的辊压成形工艺。高强度轻量化将是未来车架纵梁产品结构设计、材料选择和工艺开发的重点方向。