加工参数对T800碳纤维增强复合材料铣削质量的影响

2023-05-23高航兰宝华许启灏陈亮子肖光明

高航, 兰宝华, 许启灏, 陈亮子, 肖光明

(1.大连理工大学 机械工程学院, 辽宁 大连 116024; 2.中航西安飞机工业集团股份有限公司, 陕西 西安 710000)

0 引言

碳纤维增强复合材料(Carbon fiber reinforced polymer/plastic,CFRP)具有比强度高、比模量大、耐腐蚀及热膨胀系数小等诸多优点[1-3],已经广泛应用于航空航天、汽车制造等领域[4-5]。CFRP零件通常使用近净成型技术生产制造,但是对于诸如机翼、筒段等大型复合材料构件制备过程的形变无法避免,通过增加牺牲层以及后续机械加工可以更好地满足形状、尺寸与装配精度等要求[6-7],其中以铣削为其主要加工工艺手段。然而,由于各向异性、非均质性[8-9]、各层间粘合强度低等特点,CFRP在铣削加工过程中,特别是为了确保加工效率而实施的大切深、大进给等工艺条件下,极易出现毛刺、分层、纤维拔出、撕裂等缺陷,是一种典型的难加工材料[10-12],如何对其进行大余量高效铣削的同时确保无撕裂分层损伤面临挑战。同时,由于CFRP层间剪切强度高、导热性差、硬度高等特点,在实际加工中刀具磨损较为突出,严重降低了CFRP的加工质量和效率[13-14]。

常用的牺牲层材料结构有碳纤维单向带结构、碳纤维织物结构及玻璃纤维织物结构[15]。表面柔软的玻璃纤维保护层和内部坚硬的CFRP牺牲层因二者的材料性能差异较大,在铣削加工过程中很难同时确保二者均无毛边和分层。从加工的角度来看,若是一把刀具能够同时将坚硬的CFRP层和柔软的保护层织物都高质量地予以加工,也是代表加工技术水平的重要进步。为此本文在讨论和评价材料加工毛边缺陷时,按未去除保护层织物的加工质量状况来考虑。

关于CFRP铣削加工的研究已有较多的报道和研究成果。在加工力学理论研究方面,Maegawa 等[16]基于Zhang等[17]的模型,提出一种简化的切削模型,利用该模型发现形成切屑的分力不依赖于刀具磨损,而挤压分力随着刀具磨损会逐渐增大,采用双层刀具通过控制刀具磨损速率来减小挤压分力,可降低总切削力。国内学者万敏等[18]基于多元非线性回归原理,将切削力系数表征为纤维切削角、瞬时未变形切屑厚度、主轴转速和轴向切深的函数,通过试验表明所建立的力学模型可以很好地预测切削力的变化规律。

在有限元仿真分析方面,Ghafarizadeh等[19]通过建立端面铣削CFRP的有限元模型,研究分析了加工过程中切削力变化、切屑形成以及表面损伤机理,仿真分析和试验结果表明切削力变化很大程度上与纤维方向有关。Xu等[20]建立了斜角切削的有限元模型,分析了纤维方向及斜角对切屑形成、切削力和表面损伤的影响,此外,他们还分析了二次切削对切削力和表面缺陷的影响。

在刀具可加工性试验研究方面,Ozkan等[21]使用TiAlN和TiN涂层刀具铣削CFRP,研究分析了切削用量对加工表面粗糙度和切削力的影响规律。周井文等[22]采用金刚石涂层硬质合金刀具对不同纤维方向的CFRP进行顺铣加工,研究分析了纤维方向和每转进给量对加工表面形貌的影响。

纵观诸多相关研究,关于大余量高效铣削具有柔软保护层的CFRP研究报道不多,特别是现有企业生产过程中对具有柔软保护层的CFRP无毛边高效加工技术极为迫切,为此本文以某大型航空构件使用的T800 CFRP为例,开展了加工参数对材料铣削质量影响的试验研究。通过分别选用4种不同结构形式刀具(硬质合金玉米铣刀、金刚石涂层铣刀、碳纤维专用复合铣刀和双刃聚晶金刚石(PCD)铣刀),对材料的铣削力、铣削温度以及加工表面质量进行试验对比分析,确定了能够实现较好加工质量的刀具结构形式和工艺参数规范,分析了不同加工参数对加工表面质量的影响。

1 T800 CFRP铣削试验装置

1.1 试验装置

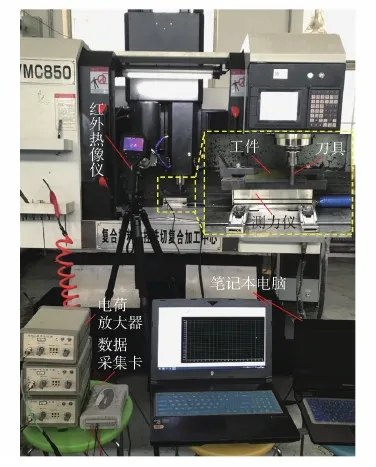

本文试验在CFRP专用加工试验台进行,试验原理如图1所示,试验现场如图2所示。图1中,x、y、z为测力仪三个坐标轴方向,n为主轴转速方向,f为进给速度方向。使用瑞士Kistler公司生产的9257B型三向测力仪、大连理工大学自研制的LN5861型电荷放大器、凌华科技有限公司生产的数据采集卡组成测力装置;使用美国FLIR公司生产的E60型红外热像仪记录加工区域工件表面的铣削温度,试验前使用热电偶进行了温度的标定;采用日本Keyence公司生产的VHX-600E超景深三维显微镜对加工后的表面形貌进行观察,测量毛边高度。

图1 试验原理Fig.1 Test principle

图2 试验现场Fig.2 Test site

1.2 试验材料与刀具

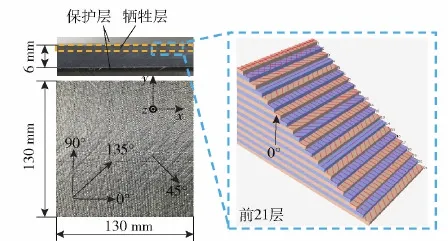

本试验使用的材料为航空用T800 CFRP层压板,板厚6 mm,图3为铺层角度示意图。层压板共42层,其中第1层与第42层为玻璃纤维平纹织物预浸料,作为保护层,材料表面的保护层用于加工和零件装配中降低冲击等对内部材料的损伤;第2层与第41层为某高强中模碳纤维平纹织物预浸料;其余各层为某高强中模碳纤维单向带预浸料。牺牲层为加工过程中在厚度方向去除的材料,例如进行端面铣削在厚度方向去除的材料便是牺牲层。本文试验采用侧面铣削,为便于理解,在此进行说明。

图3 试验材料及前21层铺层角度Fig.3 Test material and paving angle of the first 21 layers

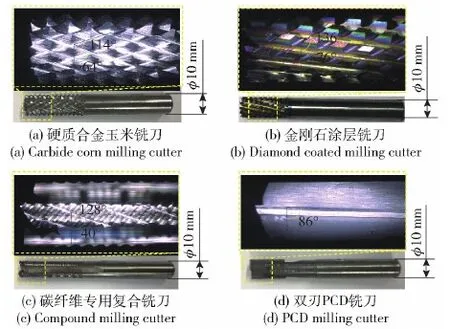

图4所示为本试验使用的4种刀具,分别是硬质合金玉米铣刀(材质GK10,以下简称玉米铣刀,见图4(a))、硬质合金金刚石涂层铣刀(基体材质GK10,以下简称涂层铣刀,见图4(b))、碳纤维专用复合铣刀(材质GK02,以下简称复合铣刀,见图4(c))和双刃PCD铣刀(以下简称PCD铣刀,见图4(d)),刀具几何参数如表1所示。本试验使用的刀具由汇专科技股份有限公司研制、提供。

图4 试验刀具Fig.4 Test tools

表1 刀具几何参数

1.3 侧面铣削单因素试验

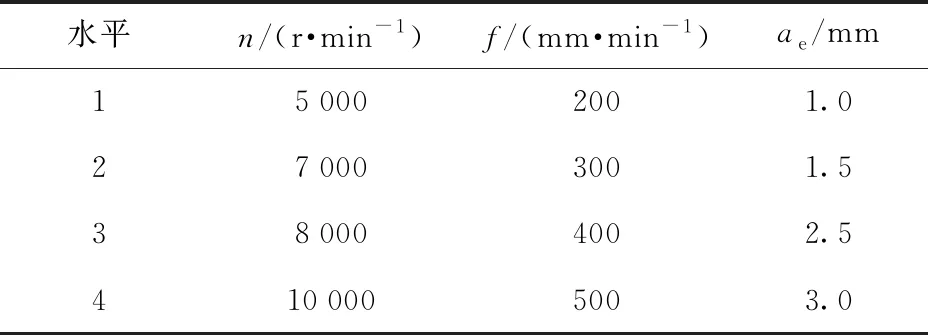

以主轴转速n、进给速度f和径向切深ae为试验的3个因素,以毛边高度和表面粗糙度作为加工表面质量的评价标准,使用4种铣刀进行T800 CFRP层压板侧面铣削单因素试验,试验参数如表2所示,进给方向平行于层压板0°方向,轴向切深为整个板厚,即6 mm。由于冷却液会影响材料的性能,试验采用干加工。使用超景深显微镜测量上表面稳定铣削区域3点的毛边高度,取平均值作为该因素水平下的毛边高度,图5为毛边测量位置示意图。使用美国ZYGO公司生产的NewView 9000型3D表面形貌仪测量表面粗糙度,为保证试验数据的可靠性,每组试验的表面粗糙度测3次取平均值。

表2 单因素试验参数

图5 毛边测量位置Fig.5 Position for burr measurement

2 试验结果与分析

2.1 保护层加工毛边高度对比分析

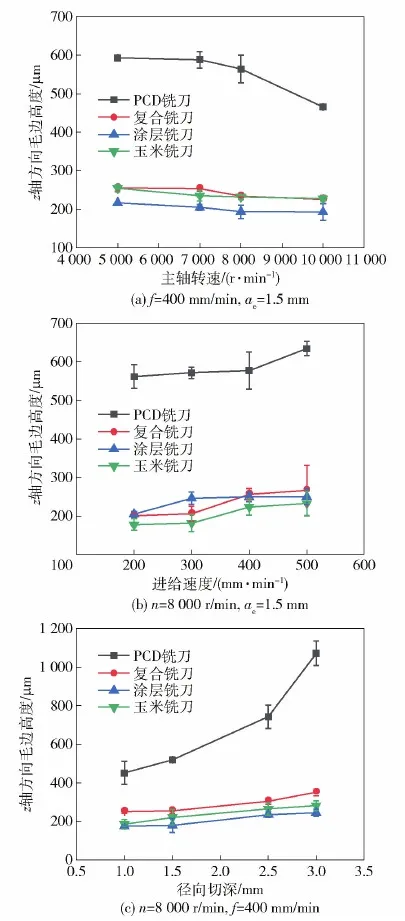

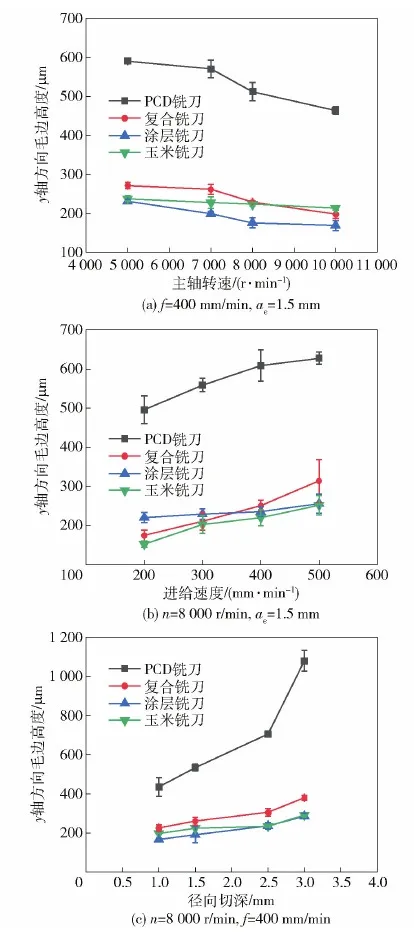

图6和图7分别为4种刀具侧面铣削T800 CFRP层压板z轴方向和y轴方向毛边高度,图8为主轴转速8 000 r/min、进给速度400 mm/min、径向切深2.5 mm时4种刀具加工表面毛边对比情况。在试验加工参数范围内,对于每种刀具,两个方向的毛边高度随着主轴转速的增大有减小的趋势,随着进给速度和径向切削深度的增加有增大的趋势。

图6 z轴方向毛边高度Fig.6 z-direction burr height

图7 y轴方向毛边高度Fig.7 y-direction burr height

图8 表面毛边高度对比(n=8 000 r/min,f=400 mm/min,ae=2.5 mm)Fig.8 Comparison of surface burr heights (n=8 000 r/min, f=400 mm/min, ae=2.5 mm)

根据图8,毛边主要产生于表面铺覆的保护层,相比于内部CFRP,表面的玻璃纤维保护层较为柔软,二者材料性能差异大,在加工过程中表面保护层由于刚性较低,容易发生弯曲变形造成纤维切断不彻底,从而产生毛边。此外,表面保护层与内部碳纤维的约束方式也有差异,表面保护层为单侧约束,内部碳纤维为双侧约束。相比于双侧约束,单侧约束强度较低,表面保护层在加工中受到的支撑不足以抵抗切削力,从而发生弯曲变形,导致纤维切断不充分,因而产生毛边。

根据图6、图7和图8 4种刀具加工表面毛边高度的对比可知:PCD铣刀加工后的y轴方向和z轴方向的毛边高度比其他3种刀具大很多,基本在500 μm以上,而其他3种刀具两个方向的毛边高度基本在300 μm以下。

通过图4和图9对比4种刀具的结构可以发现:玉米铣刀(见图4(a))在加工过程中是由许多呈金字塔形状的微刃共同参与铣削,涂层铣刀(见图4(b))是由许多近似呈菱形的微刃共同参与铣削,这两种刀具采用多刃微元铣削的方式,每个微刃上的铣削力较小,材料的变形也较小,可以有效降低加工过程中的毛边高度;复合铣刀(见图4(c))在每两个主切削刃之间交替排布了左旋和右旋的微刃,在主切削刃加工之后这些微刃进行二次修复,在一定程度上可以起到降低毛边高度的作用;PCD铣刀(见图4(d))没有微刃参与铣削,只有两个主切削刃交替铣削,由于表面保护层与内部碳纤维之间粘合强度低,保护层所受到的支撑强度较低,在PCD铣刀铣削的过程中保护层容易发生弯曲变形,导致纤维不能有效切断,从而产生严重的毛边现象。玉米铣刀、涂层铣刀、复合铣刀、PCD铣刀每一周的刀刃齿数分别为16、12、4、2,刀刃齿数越多,刀具每转过一周就会有更多的刀刃参与铣削,多个刀刃的修复作用使得材料去除更加充分。同时,在相同的切削效率下,即保证单位去除材料总体积相同,随着刀具齿数增多,每齿进给量变小,每个切削刃产生铣削力越小。当每齿进给量很小时,纤维更容易被有效去除,在纤维弯曲变形较小时就发生断裂,形成更小的面下损伤[23],有利于提高表面加工质量。此外,已知总切削力由各个切削刃产生的切削力微元构成,由于不同周向位置的切削刃得到的切削力波形在时域上存在相位差,这种离散的切削力构成使切削力变化更加平缓,材料表层受到的冲击载荷较小,产生的形变较小,减少了由于形变而产生的毛边。图9中F1、F′1为刀刃切削力水平分力,F2、F′2为刀刃切削力轴向分力,F为F1和F2的合力,F′为F′1和F′2的合力。

图9 微刃铣削与整体刃铣削Fig.9 Micro-edge milling and integral edge milling

根据图9,玉米铣刀、涂层铣刀和复合铣刀都具有左旋和右旋的微刃,左旋和右旋的切削刃同时作用于材料,形成的合力与剪切原理相似,容易将纤维材料切断和去除,从而抑制和减少毛边的产生。并且,左旋和右旋刀刃形成的分力在刀具轴向方向会抵消一部分,使得切削过程比较稳定,一定程度上可以降低毛边和分层引起的损伤。PCD刀具只有右旋切削刃,切削刃有一个微小的螺旋角,切削过程中沿刀具轴向的分力容易引起上表面纤维的分层,使得材料去除效果不佳,从而引起严重的毛边现象。

2.2 切向比切削能与保护层y轴方向毛边高度的关系

以立铣刀侧面铣削为例,建立刀齿铣削加工过程刀具铣削力分解如图10所示,其中设φ为刀齿旋转角,Ft为切向力,Fr为法向力,Fx、Fy分别为测力仪测出的x轴和y轴方向的分力,ac为切屑厚度,ft为每齿进给量。

图10 受力分析Fig.10 Force analysis

根据力的等效关系可得

Fr=Fxsinφ+Fycosφ

(1)

Ft=Fysinφ-Fxcosφ

(2)

为分析单位面积上的铣削力,这里引入比切削能K,其定义[24]为

(3)

式中:F为铣削力;v为铣削速度;Ac为切屑横截面,

Ac=apac

(4)

ap为轴向切深。

鉴于与旋转角φ一一对应的瞬时铣削力很难准确地获得,因此考虑用平均力代替旋转角对应的瞬时力。由图10可知切屑厚度在刀齿偏转的过程中随着旋转角φ不断变化,而铣削过程中切屑的厚度变化量非常小时,可以将厚度变化的切屑转化为厚度均匀的等效切屑,如图11所示,其等效切屑厚度[24]为

(5)

(6)

图11 等效切屑与等效切屑厚度Fig.11 Equivalent chip and equivalent chip thickness

刀刃切出位置的局部区间内,切削力对保护层毛边高度的影响较为显著,因此讨论切出时的切向比切削能与毛边高度之间的关系。基于之前的分析,根据式(6)可以得到切向比切削能的计算表达式为

(7)

表3所示为不同刀具条件下工艺参数对切向比切削能与y轴方向保护层毛边高度的影响。对于同一种刀具,在主轴转速5 000~10 000 r/min的范围内,随着主轴转速升高,切向比切削能有增大的趋势,y轴方向毛边高度有减小的趋势;在进给速度200~500 mm/min的范围内,随着进给速度增加,切向比切削能有减小的趋势,y轴方向毛边高度有增大的趋势;在径向切削深度1.0~3.0 mm的范围内,随着径向切削深度增加,切向比切削能有减小的趋势,y轴方向毛边高度有增大的趋势。对于同一种刀具而言,在试验参数范围内切向比切削能与y轴方向毛边高度呈负相关,随着切向比切削能增大,y轴方向毛边高度有降低的趋势。由于保护层与内部碳纤维之间粘合强度较低,并且保护层处于最外层,受到的支撑强度偏低,因此其刚性较低。对同一种刀具,当切向比切削能增大时,纤维在变形较小或基本未产生变形时所受到的剪切应力就达到了其剪切破坏强度,因此纤维在塑性变形尚不充分或塑性变形很小时就发生了断裂与破坏,这样未切断的纤维形成毛边的情况很大程度上得到了抑制,不易产生毛边或者毛边高度较小;当切向比切削能较小时说明保护层纤维切削不充分,保护层在切向力与法向力的作用下会产生弯曲变形,纤维在发生一段塑性变形后才发生破坏与断裂,部分纤维由于受到的剪切应力未达到其剪切破坏强度而未发生剪切断裂,而是在切削力的作用下出现拉伸断裂,从而产生大量较长的毛边。此外,对于同一种刀具,在进给速度一定时,随着主轴转速增大,每齿进给量相应减小,切屑厚度因而减小,因此铣削力减小,使得纤维在铣削力作用下的变形减小。这样,纤维在变形量较小时就容易发生剪切断裂,容易被有效去除,在一定程度上改善了表面产生大量长毛边的现象。

表3 不同刀具条件下工艺参数对切向比切削能与y轴方向保护层毛边高度的影响

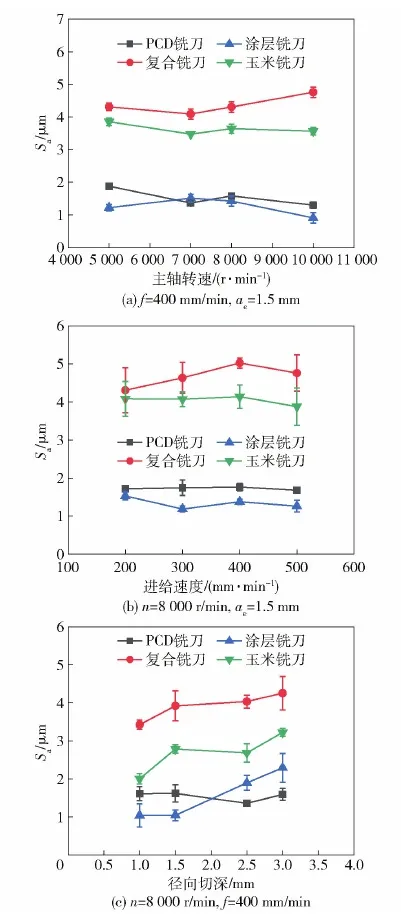

2.3 加工表面粗糙度与铣削温度对比分析

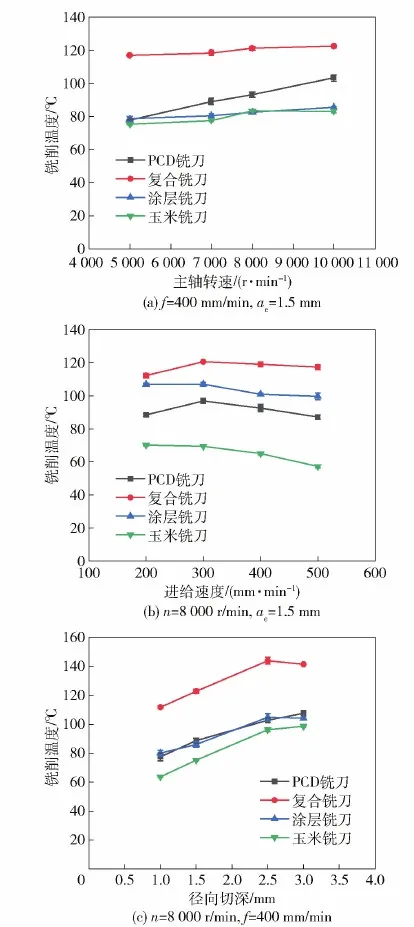

图12所示为4种刀具加工过程中最大铣削温度的对比。在试验选用的参数范围内,随着主轴转速和径向切深增大,4种刀具的铣削温度有升高的趋势;进给速度由200 mm/min增加到300 mm/min,铣削温度略有升高,之后随着进给速度增大铣削温度略有下降;铣削温度随着铣削过程中产热和散热的情况而发生变化,主轴转速增大,单位时间内刀具与材料之间摩擦产生的热量增多,同时材料去除量增多,消耗的功增大,使得铣削热增加,因此铣削温度有增大的趋势;进给速度增大,单位时间内材料去除量增大,铣削温度增大,但随着进给速度进一步增加,加工相同的长度刀具与工件之间接触时间减少,摩擦产生的热量累积减少,散热条件得到了改善,因此铣削温度略有下降;径向切深增大,单位时间内材料去除量增大,消耗的功增大,产生的铣削热量增多,同时刀具与材料之间的接触面积增大,摩擦产生的热量累积增多,因此铣削温度增大。

图12 4种刀具最大铣削温度Fig.12 Maximum milling temperature of the four tools

图13 铣削温度红外图像Fig.13 Infrared image of milling temperature

根据图12和图13对比4种刀具的铣削温度,复合铣刀加工时铣削温度明显比其他3种刀具高,这主要和刀具结构有关。复合铣刀在每两个主切削刃之间交替排布了左旋和右旋的微刃,这些微刃之间的排屑槽很小,因此铣削过程中排屑效果不如其他3种刀具,散热条件不佳,导致复合铣刀的铣削温度比其他刀具高。铣削温度最小的是玉米铣刀,玉米铣刀由多个呈金字塔形的微刃同时参与切削,每个微刃上的铣削力较小,材料的形变较小,摩擦产生的热量累积减少,因此产生的铣削热较小;同时,微刃之间的排屑通畅,散热条件较好,铣削温度较低。

图14 加工表面粗糙度SaFig.14 Machined surface roughness Sa

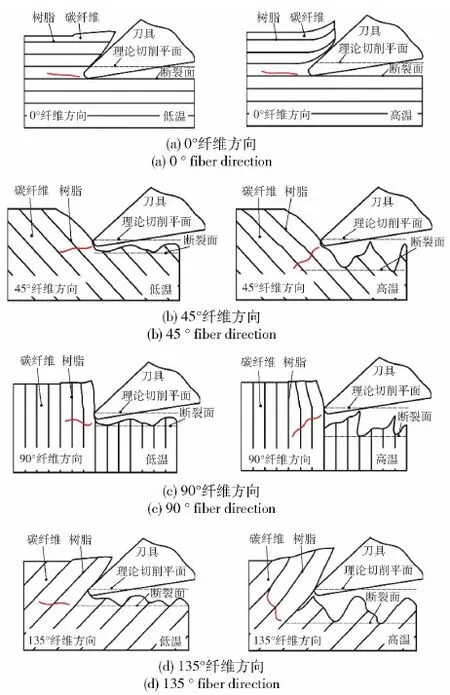

4种刀具加工表面粗糙度Sa如图14所示,对比可以发现复合铣刀加工表面粗糙度明显高于其他 3种刀具,根据Jia等[25]的研究,这与刀具加工时铣削温度有一定的关系,其研究表明切削温度对于纤维的断裂机理具有一定的影响。如图15所示为铣削温度对铣削过程中纤维断裂位置的影响。对于0°纤维方向,低温和高温时纤维断裂的位置差别不是很明显,断裂面基本与纤维方向平行,因此温度变化对加工表面粗糙度的影响不是很显著。对于45°纤维方向,铣削温度较低时树脂对纤维的粘结作用较强,纤维与树脂的变形较小,因此实际断裂面与理论切削平面之间的偏移较小,加工后的表面粗糙度较低;铣削温度较高时,树脂对纤维的粘结作用降低,纤维受到的支撑下降,变形增大,断裂位置相比于低温时发生了偏移,导致实际断裂面与理论切削平面之间的偏移量增大,因此加工后的表面粗糙度增大。对于90°纤维方向,铣削温度降低时,纤维的弯曲变形较小,断裂面与理论切削平面之间的偏移较小,获得的表面粗糙度较低;当铣削温度较高时,纤维的弯曲变形增大,断裂面与理论切削平面之间的偏移增大,获得的表面粗糙度增大。135°纤维方向与前两者类似,铣削温度较高时断裂位置发生了偏移,断裂面与理论切削平面之间的偏移增大导致表面粗糙度有所增加。复合铣刀由于加工过程中铣削温度明显高于其他3种刀具,因此获得的表面粗糙度也比较高。

图15 铣削温度对纤维断裂的影响[25]Fig.15 Effects of milling temperature on fiber fracture[25]

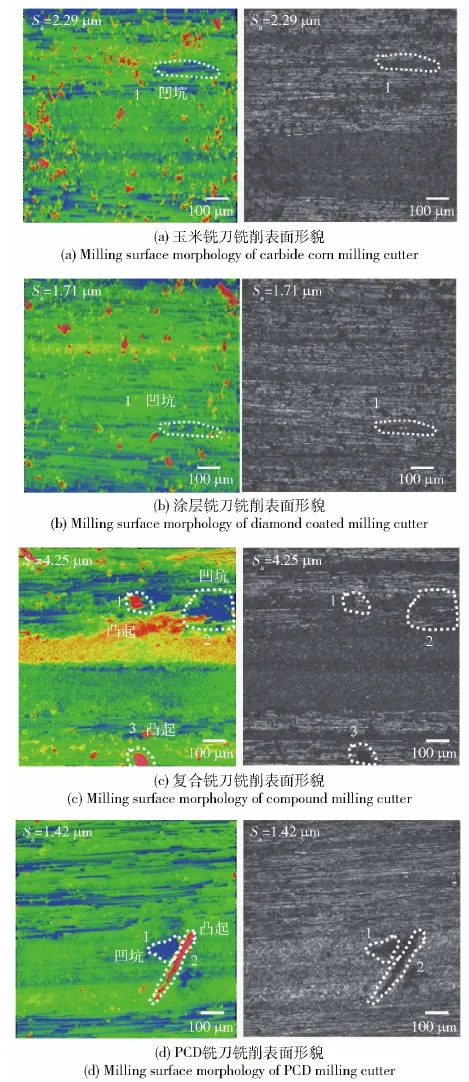

图16所示为4种刀具在n=8 000 r/min、f=400 mm/min、ae=2.5 mm时的加工表面形貌图,其中图16(a)~图16(d)左图为ZYGO表面形貌仪绘制的加工表面形貌,右图为对应区域的微观形貌。玉米铣刀和涂层铣刀的加工表面分布有凹坑(见图16(a)和16(b)中位置1);复合铣刀的加工表面分布有凸起(见图16(c)中位置1和位置3)和凹坑(见图16(c)中位置2);PCD铣刀加工表面分布有窄条形凸起(见图16(d)中位置2)和凹坑(见图16(d)中位置1)。

图16 加工表面形貌Fig.16 Machined surface topography

2.4 刀具与加工参数选用

由上述分析可知,左旋和右旋刀刃同时参与铣削,形成的分力在刀具轴向方向会抵消一部分,使得切削过程比较稳定,一定程度上可以降低毛边和分层引起的损伤。同时,多个微刃共同铣削,增加了相同位置材料的去除次数,增加了相同去除体积的走刀次数,有利于抑制损伤[26]。此外,多微刃共同参与铣削,每个微刃上去除量很小,单刃铣削力因此减小,材料局部受到的载荷较小,减少了由于形变而产生的的毛边。因此使用具有左右旋微刃的刀具,通过多刃微元铣削的方式可以有效抑制和减少加工中毛边的产生。

以加工表面毛边高度作为加工质量的第1个评价指标,当毛边高度低于300 μm时可以认为加工质量较好,通过上述分析,玉米铣刀、涂层铣刀和复合铣刀加工表面毛边高度基本都在300 μm以下,而PCD铣刀加工表面毛边高度基本在500 μm以上。在加工表面粗糙度的对比中,复合铣刀明显劣于其他3种刀具。综合考虑加工表面毛边高度和表面粗糙度,具有左右旋微刃的玉米铣刀和涂层铣刀是较为合理的刀具结构形式。

通过之前的分析可知高主轴转速,低进给速度和径向切深可以获得较低的毛边高度,铣削温度较高会使得表面粗糙度增大,因此选择主轴转速8 000~8 500 r/min,进给速度300~400 mm/min,径向切深1.5~2.0 mm,既能保证较低的毛边高度,又可以防止较高的铣削温度引起表面粗糙度增大。

3 结论

针对含保护层的T800 CFRP加工过程中容易产生毛边分层缺陷问题,开展了不同结构刀具的铣削加工试验研究,以期获得可行的刀具结构和合理可行的加工工艺参数。得出主要结论如下:

1)综合考虑加工表面保护层毛边高度和表面粗糙度,具有多微刃的铣刀可以有效降低毛边高度,左旋和右旋微刃同时参与铣削可使铣削过程更加稳定,具有左右旋微刃的玉米铣刀和涂层铣刀是较为可行的刀具结构形式。

2)在进给速度一定的条件下,表层织物保护层的加工表面毛边高度随主轴转速的增加有减小的趋势;主轴转速一定时,毛边高度随进给速度和径向切深的增加有增大的趋势。对于同一种刀具而言,在本文试验所选用的加工参数范围内,切向比切削能与保护层y轴方向毛边高度呈负相关,随着切向比切削能增大,保护层y轴方向毛边高度有降低的趋势。

3)较高的铣削温度会引起纤维断裂位置发生偏移,引起不同方向的纤维加工表面粗糙度增大。在主轴转速8 000~8 500 r/min,进给速度300~400 mm/min,径向切深1.5~2.0 mm的条件下,选用硬质合金玉米铣刀和金刚石涂层微刃铣刀,均能在保证较低毛边高度的同时,抑制较高的铣削温度和避免表面粗糙度恶化。