Creo 在钣金精密展开中的应用研究

2023-05-23黄彪

黄彪

(中国铁建重工集团股份有限公司,湖南 长沙 410100)

0 引言

钣金折弯是机械制加工常见的加工工序,广泛应用于电子设备、船舶、工程机械等各大领域。钣金折弯尺寸精度主要取决于展开尺寸是否准确,而折弯模具是影响展开尺寸的关键,同一个折弯尺寸,使用不同折弯模具,有不同的展开尺寸。因此,对成形尺寸精度要求高的企业通常会测定自己企业内的展开系数,根据所选用的模具,匹配不同的展开系数进行展开计算。

展开尺寸计算的方法有折弯扣除法、折弯系数法、折弯修正法。从展开的手段来看,可使用CAD 进行作图放样和计算展开,也可使用SolidWorks、Creo、UG 等三维软件进行自动展开。与CAD 展开计算相比,三维软件展开效率高且出错率低,尤其是对于复杂图形的展开。但三维软件在实际使用过程,其默认的展开参数与实际的展开尺寸相差较大,因此不能直接使用。目前介绍三维软件进行展开方法的文章有不少,但结合实际工艺参数进行应用的文献不多。本文通过设计实验,测定展开系数,制定折弯工艺参数表,然后将该计算原理应用于Creo 展开中,来实现折弯零件的快速、精确展开。

1 实验方法与测量结果

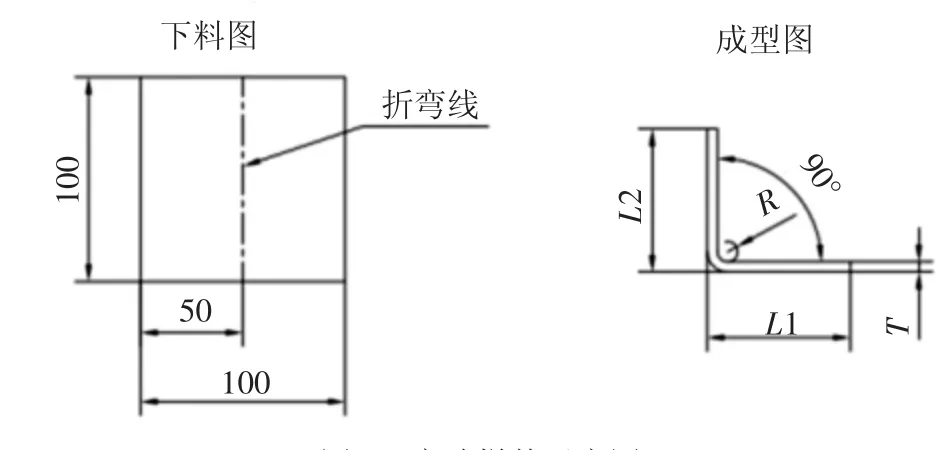

由于不同板厚,不同材质折弯时会选用不同的折弯模具,因此需要设计不同的模具进行试验,本文选取了几种典型的材质和板厚进行试验。试验方法为:每种规格下料3 件,样件尺寸为100mm×100mm×板厚T,为保证测量精度,使用激光切割下料样件。然后根据板厚和材质匹配相应折弯模具,沿中间线50尺寸折弯90°,测量折弯后的外包尺寸L1、L2,同时记录折弯模具与设备。实验样件如图1 所示。

图1 实验样件示意图

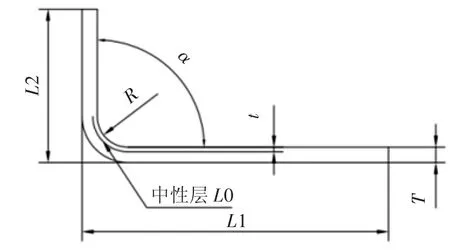

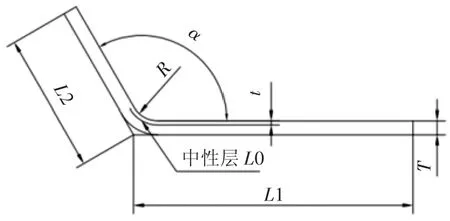

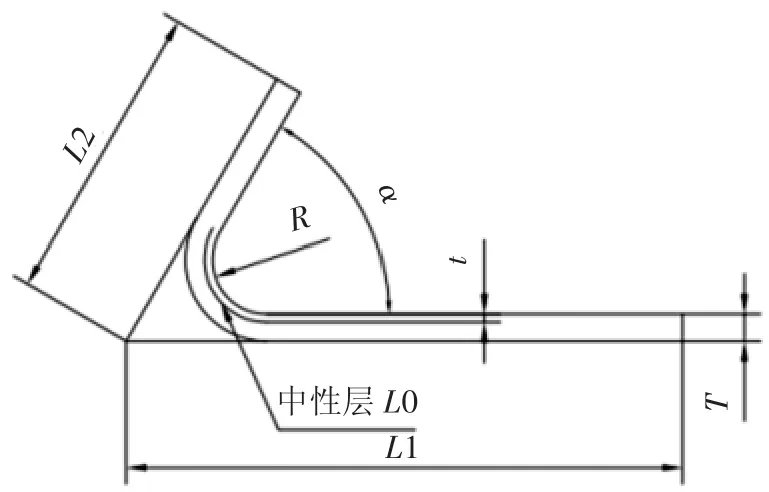

众所周知,在折弯过程中,沿板厚方向必有一层既不产生拉伸变形,也不产生压缩变形的中性层,中性层位置t 与板厚T 的比值为K,也就是我们所需测定的展开系数。图2~图4 分别为直角、钝角、锐角折弯的展开计算示意图。

图2 直角折弯展开计算示意图

图3 钝角折弯展开计算示意图

图4 锐角折弯展开计算示意图

根据展开计算方法,成形尺寸之和减去展开料尺寸就是折弯拉伸变形的长度。于是有:

式中:X 为扣除值,用游标卡尺测量,测量三组样件取平均值;L 为展开长度;L0 为弯曲段中性层长度;L1、L2 分别为折弯后外包尺寸;K 为展开系数;t为中性层位置;T 为板厚;R 为折弯内径;α 为折弯角度。

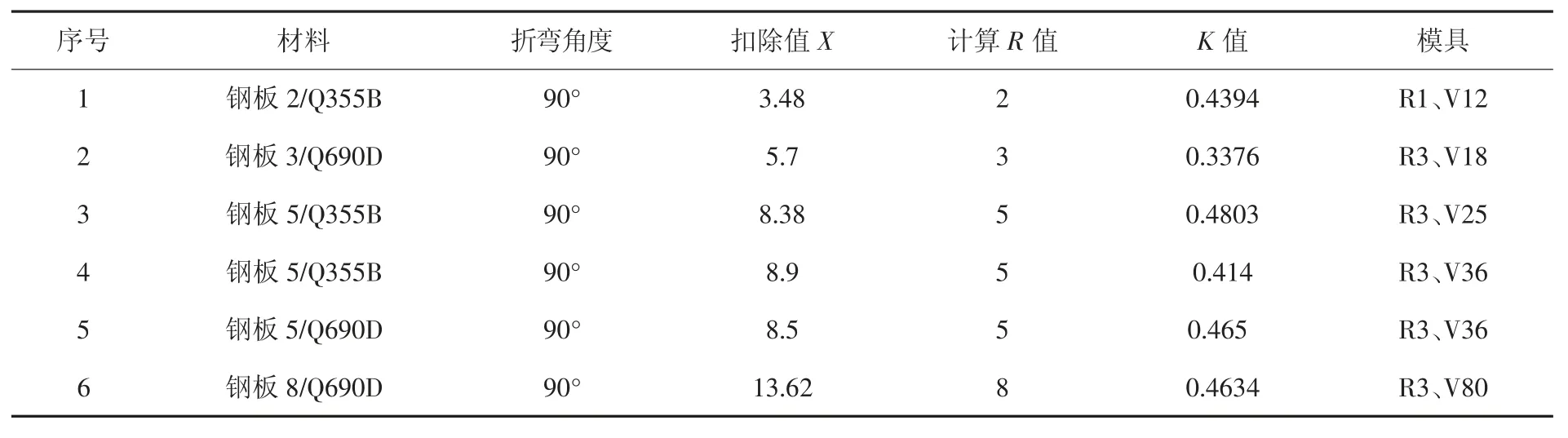

从公式(4)中可以看出,测量出扣除值X 与折弯内径R 值即可计算出K 值。在实际测量中,折弯内径R 比较难以准确测量。其实R 也可以假定一个数值,同样可计算出对应的K 值,本实验就直接选用板厚做为计算R 值。表1 是几组不同材质钢板测定的折弯工艺参数表。

表1 不同材质的钢板折弯工艺参数表

本实验对这几种板材测定了90°折弯的展开系数,对于非90°折弯,也可采用同样的实验方法测定展开系数。但由于锐角和钝角折弯后的外包角尺寸并不方便测量,因此,存在有一定的测量误差。在实际应用中,若零件成形的钝角或者锐角不多,可直接选用90°的K 值进行展开,成形尺寸误差在可接受的范围内。当然,对于需要精确成形尺寸的,同样也可以参照本文参数表制定不同角度的折弯工艺参数表。

特别地,考虑到折弯时频繁更换模具不利于高效生产,因此通常会在企业内针对某些材质和板厚设定常用的折弯模具,便于模具通用化。同时,对于成形时需用到的非常用模具也应测定展开系数,并在工艺指导文件中注明使用的模具和设备。

2 K 因子在Creo 中的应用

以材料为钢板5/Q355B 的折弯零件为例,图5~图8 展示了Creo4.0 软件使用K 因子在Creo 展开出图中的应用。第一步,首先确认模型是否为钣金模型,否则需转换成钣金模型;第二步,在模型属性中,调整模型折弯半径为板厚(本例中选用5);第三步,在模型属性中取消“使用分配材料定义折弯余量参数”,然后输入相应的K 因子值0.414,点击“确定”,返回主页面,点击“展开”;第四步,点击“快速出图”,使用PI 标注快速出图,标注出折弯线位置及折弯方向。

图5 钣金建模主页面

图6 设置折弯半径

图7 设置K 因子

图8 标注折弯线位置与方向

如图8 所示零件的展开图,其成形尺寸如图9所示,按照本文使用的展开方法,展开后的下料长度L=333.32,根据折弯工艺参数表,选用上模圆角R3,下模V 宽36mm 的模具,按照图8 所示的折弯线位置和方向成形,实测成形尺寸L1=99.84,L2=150.12,L3=50.02,L4=49.78,对比图9 所示尺寸,成形尺寸与理论尺寸相差0.3mm 以内。实测结果表明,本文Creo中所应用的展开计算方法是准确的。在实际生产过程中,可以在激光下料时将折弯位置打标在工件上,方便对线折弯,同时减少操作失误。

图9 示例折弯件尺寸图

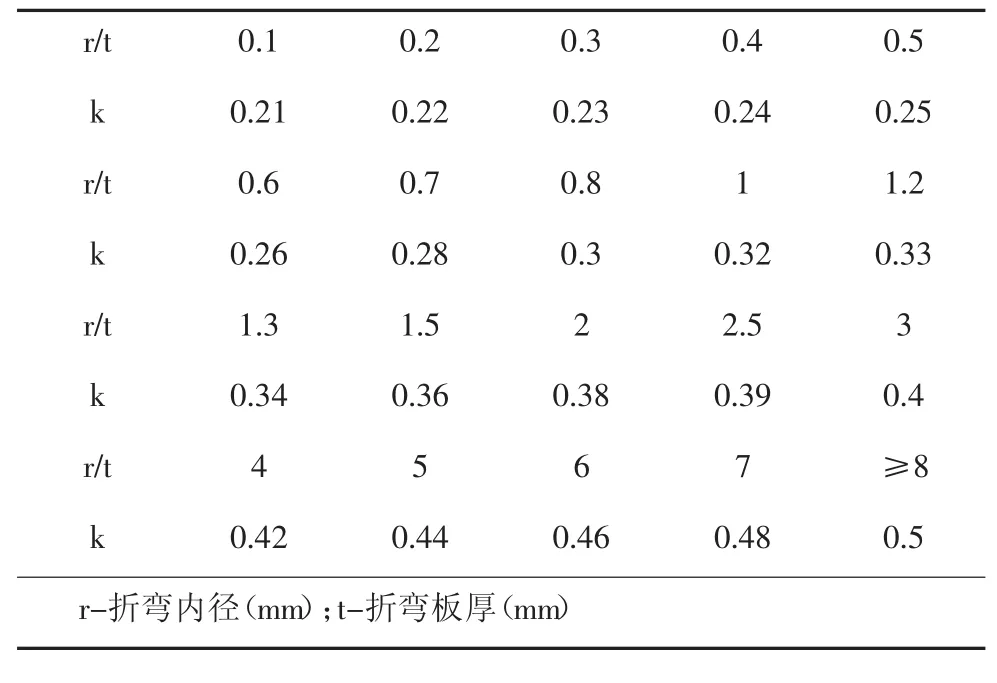

3 Creo 展开与传统经验K 值展开的对比

如表2 所示为钢铁材料常用的经验K 值。为方便对比,同样使用钢板5/Q355B,折弯上模圆角R3,下模V 宽36mm,折弯成形90°。折弯后用R 规测量实际折弯内径为4,查询表2 可知,R/t=0.8,则取K值=0.3。根据前面推算公式可知,弯曲段中性层长度L0=α/180 π(R+KT),代入得出L0=8.36,根据式(2)推算出展开长L=108.9-2×(4+5)+8.36=99.26(mm)。从上文分析可知,按照本文的计算方法,使用Creo 展开的长度是100mm。可以看出,用经验K 值计算的展开长度与本文Creo 展开方法相比约有0.7mm 的差别,若是多道折弯,成形尺寸的误差会更大。另外,采用经验K 值计算时,需使用R 规测量实际折弯半径,这种测量结果本身也会产生一定误差。因此,对于精度要求不高的零件可采用经验K 值计算,但对于要求精密成形的企业则不适用。

表2 钢铁材料常用经验K值

4 Creo 应用过程一些注意事项

(1)需特别说明的是,本实验方法所测定的K 值与选定的折弯内径R 是一一对应的,并不一定要求是实际测量的折弯内径。

(2)实际应用过程中,影响展开系数的因素有很多,比如上模圆角、下模的V 宽、上下模角度等等,因此应在工艺指导文件中需注明相应K 值计算时所匹配的折弯模具和设备。

(3)该实验的展开系数是在比较规整的零件上测量的,实际成形精度与原材料本身、工件结构、设备精度、模具精度等因素均有关。

5 总结与展望

本文通过设计实验测定了几种典型板材的展开系数,并将实验结果应用于Creo 展开计算中,实现了对三维折弯零件的快速展开,得到了精确的展开尺寸。同时,详细介绍了Creo 的应用过程及注意事项,并与采用经验K 值计算的展开尺寸进行了对比。按照本文的实验方法,对企业获取精密成形工艺参数提供了一定的参考。

另外,在实际的应用过程中发现,在使用Creo 展开过程中需按折弯工艺参数表手动输入K 值,此外还需核对图纸设计的折弯半径,这一过程较为繁琐且容易出错。另一方面,在实际的成形过程中,钢板折弯后的应力不同导致的回弹,也是影响成形精度的一个重要因素。因此对Creo 在精密成形中的应用提出以下两点展望。

(1)可将实验测量的K 值与R 值的计算公式导入Creo 中形成参数表,根据图纸材料和折弯半径自动匹配展开系数与模具,能大大提高展开效率,且避免出错,后续还可直接用于三维展开下料。

(2)使用Creo Simulate 模块对不同折弯半径下的成形应力进行模拟分析,分析在何种折弯半径下,应力最低,回弹最小,可用于指导折弯模具的设计。