中性盐雾条件下典型铝合金基底层腐蚀行为研究

2023-05-22钱建才邹洪庆吴厚昌

钱建才,许 斌,邹洪庆,吴厚昌

(1.西南技术工程研究所,重庆 400039;2.国防科技工业自然环境试验研究中心,重庆 400039;3.海南万宁大气环境材料腐蚀国家野外科学观测研究站,海南 万宁 571522)

0 前 言

随着武器装备轻量化和高机动性要求的不断提高,轻质合金材料特别是铝合金材料在装备结构材料中所占的比重越来越大,如国外大型运输机中铝合金材料应用比例达到70%以上,装甲车辆、电子、雷达、轻武器等武器装备在设计过程中均大量采用了铝合金材料[1-4]。然而,由于对铝合金环境防护的特征及规律的研究不够深入,环境防护的设计及验证过程不够充分,导致部分装备在经过几年甚至几个月的服役期后就出现了严重的腐蚀问题[5-9]。因此,有必要对铝合金防护体系的防护规律及特性进行深入的研究与验证。

目前,主要采用基底层+有机涂层的方式对铝合金进行环境防护,为进一步达到减重要求,防护涂层的总厚度成为了限制条件。在此前提下,铝合金基底层的性能成为影响防护涂层总体性能的重要因素。目前国内研究人员对铝合金基底层的制备工艺、性能提升等方面研究得较多[10-15],而对铝合金基底层与有机涂层配套使用时,铝合金基底层在总体涂层中的防护作用以及腐蚀行为研究得相对较少,从而影响了铝合金防护体系设计的合理性、有效性以及效率。为此,本工作以阳极氧化膜、硬质阳极氧化膜、铬化膜以及磷铬化膜4 种典型铝合金基底层为研究对象,通过开展中性盐雾试验,分别对上述4 种基底层与有机涂层配合使用时,在7075、2A12、6063 以及5A06 共4 种铝合金基体材料上的耐蚀性能以及抗腐蚀扩展性能等进行试验研究,并对其腐蚀规律进行分析,以期为铝合金防护体系的设计提供参考。

1 试 验

1.1 基材及处理

以武器装备中经常采用的硬铝(2xxx 系)、超硬铝(7xxx 系)、防锈铝(5xxx 系)及锻铝合金(6xxx 系)为试验材料,并分别选取2A12 铝合金、7075 铝合金、5A06铝合金以及6063 铝合金为代表材料。所选材料的主要成分见表1。

表1 试验材料中主要合金元素的含量(质量分数) %Table 1 Content of main alloy elements in test materials%

采用剪板机将所有试样剪切成200 mm×100 mm×3 mm 的尺寸。剪切完成后,采用铣削的方式,对铝合金基材表面及周边部分进行加工处理,去除铝合金表面包铝层及缺陷,经铣削处理后的铝合金样板表面粗糙度Ra≤1.6 μm。然后分别对试样进行脱脂处理(在丙酮中浸泡2 min 后用脱脂棉擦拭干净)、水洗、碱洗、水洗、酸洗出光、水洗处理。其中碱洗处理参数如下:50 g/L NaOH、5 g/L 葡糖酸钠,50 ~60 ℃,30 ~60 s;酸洗出光处理参数如下: 300 mL/L HNO3,室温,3 min。

1.2 试样制备

铝合金基底层的制备包括铬化膜、磷铬化膜、阳极氧化膜以及硬质阳极氧化膜的制备。其中,铬化膜、磷铬化膜采用化学法制备。铬化膜的溶液组成为:4.0 g/L铬酐,1.0 g/L 氟化钠,0.4 g/L 铁氰化钾,工艺条件为:溶液温度为25 ~30 ℃,时间50 s,膜层质量在0.4~0.8 g/m2之间;磷铬化膜的溶液组成为:22.0 g/L磷酸,3.5 g/L 铬酐,5.0 g/L 氟化钠,2.0 g/L 硼酸,工艺条件为:溶液温度为25~30 ℃,时间140 s,膜层质量在1.2~1.8 g/m2之间。阳极氧化膜与硬质阳极氧化膜采用电化学方法制备,二者使用的溶液配方相同,均为:180.0 g/L 硫酸,12.0 g/L 硫酸铝,15.0 g/L 丙三醇,制备阳极氧化膜的工艺条件为:溶液温度为15 ~18 ℃,电流密度1.5 A/dm2,时间25 min,涂层厚度约10 μm;制备硬质阳极氧化膜的工艺条件为:溶液温度为-5~-2 ℃,电流密度2.5 A/dm2,时间70 min,涂层厚度约30 μm。

铝合金阳极氧化膜、硬质阳极氧化膜分为未封闭处理和封闭处理2 类,即未经过封闭处理的阳极氧化膜(制备工艺记为“阳极氧化不封闭”),经过封闭处理的阳极氧化膜(制备工艺记为“阳极氧化封闭”),未经过封闭处理的硬质阳极氧化膜(制备工艺记为“硬氧不封闭”),经过封闭处理的硬质阳极氧化膜(制备工艺记为“硬氧封闭”)。未封闭处理膜层为制备完成后经过水洗、低温烘干处理的膜层;封闭处理膜层为制备完成后经沸水封闭处理30 min 的膜层。

铝合金基底层制备完成后,采用空气喷涂的方式,在基底层表面均匀地制备一层有机涂层,涂层的种类为TH06-27 通用环氧标准底漆,将有机涂层的厚度控制在30 μm 左右。表2 为试样的制备工艺及编号。

表2 试样的制备工艺及编号Table 2 Sample preparation process and number

试验样板采用无划痕试样和有划痕试样2 种,其中有划痕试样的划痕按照GB/T 1771,采用划痕工具,在部分试样表面制备“┴”形划痕,划痕之间相互垂直但不交叉,划痕距样板每一条边和划痕相互之间至少相距25 mm,在确保划痕满足上述要求的前提下,应尽量采用尺寸较长的划痕,划痕应为透过基底层至铝合金基材的直线,铝合金基材划痕宽度为0.3~1.0 mm。

1.3 试验方法

每种工艺采用3 块平行样板进行试验,试验结果为其中发生腐蚀最严重的试板。采用MiniTest600 涂镀层测厚仪检测膜层的厚度;采用FY-10E 盐雾试验机,按照GB/T 1771 对试样进行耐中性盐雾试验。将样品放置于与垂线呈25°角的样架上,采用连续喷雾方式,试验温度为(35±2) ℃,氯化钠浓度(50±5)g/L,pH 值6.5~7.2,盐雾沉降量(1.5~1.6)mL/(80 cm2·h),试验时间3 000 h。中性盐雾试验过程中,每隔168 h 观察试样的腐蚀情况并记录;试验完成后,对无划痕试验样品按照GB/T 1766 对试样涂层的防护性能进行检测,对划痕试验样品按照GB/T 1771 对试样的腐蚀宽度进行检测;按照GB/T 9286,对试验样板的附着力进行检测。

2 结果与分析

2.1 腐蚀外观

表3 是经过3 000 h 中性盐雾试验后的无划痕试样按GB/T 1766 进行评级的检查结果,表3 中S2 ~S5等级代表的起泡大小(直径)见GB/T 1766 的4.5.1 节。从表3 可以看出,经过3 000 h 中性盐雾试验后,2A12、5A06、6063、7075 共4 种铝合金材料未封闭处理的阳极氧化膜、封闭处理的阳极氧化膜、封闭处理的硬质阳极氧化膜均未产生起泡、生锈(白锈,下同)、开裂及剥落等腐蚀现象;5A06、6063、7075 共3 种铝合金材料未封闭处理的硬质阳极氧化膜均未产生起泡、生锈、开裂及剥落等腐蚀现象;5A06、7075 铝合金材料的铬化膜未产生起泡、生锈、开裂及剥落等腐蚀现象;5A06 铝合金材料的磷铬化膜未产生起泡、生锈、开裂及剥落等腐蚀现象。

表3 无划痕试样经3 000 h 中性盐雾试验后的检查结果Table 3 Inspection results of scratch free samples after 3000 h neutral salt spray test

分析发现,经过1 128 h 中性盐雾试验时,Z73、Z76样板出现了起泡现象。经过2 160 h 中性盐雾试验时,Z26 样板出现了起泡现象,Z65、Z66 样板出现了白锈现象。经过3 000 h 中性盐雾试验时,Z75 样板出现了起泡现象。去除起泡试样Z73、Z75、Z76、Z26 表面的有机涂层后,发现起泡试样的基底层均出现了明显的白色腐蚀产物,由于腐蚀产物比较疏松,体积较大,从而造成试样表面有机涂层出现了起泡的现象。

由表3 可知,铝合金基底层的耐中性盐雾性能与铝合金材料类型具有紧密的关系,如5A06 的6 种基底层经过3 000 h 中性盐雾试验后,均未见腐蚀现象发生,而2A12 铝合金经过3 000 h中性盐雾试验后,未封闭处理的硬质阳极氧化膜、铬化膜以及磷铬化膜均出现了明显的腐蚀现象。铝合金基底层对防护体系的耐中性盐雾性能具有重要的作用,如2A12 铝合金经过3 000 h中性盐雾试验后,封闭处理的阳极氧化膜层、未封闭处理的阳极氧化膜层以及封闭处理的硬质阳极氧化膜层均没有出现腐蚀现象,而未封闭处理的硬质阳极氧化膜和磷铬化膜在1 128 h 中性盐雾试验时产生了明显的腐蚀现象,从试验结果来看,考核的6 种铝合金基底层的耐蚀性顺序为:阳极氧化膜(封闭处理)、硬质阳极氧化膜(封闭处理)、阳极氧化膜(未封闭处理)>硬质阳极氧化膜(未封闭处理)>铬化膜>磷铬化膜。

2.2 腐蚀扩展性能分析

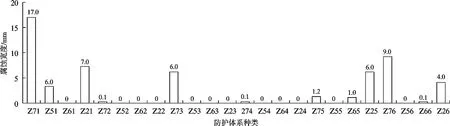

图1 是有划痕的试样经2 000 h 中性盐雾试验后划线区单边腐蚀宽度结果,从图1 中可以看出,未封闭处理的阳极氧化膜、铬化膜、磷铬化膜的抗腐蚀扩展性能较差,4 种铝合金阳极氧化试样中2A12、5A06 以及7075 铝合金试样均出现了腐蚀扩展现象;未封闭硬质阳极氧化膜的抗腐蚀扩展性优于未封闭阳极氧化膜,4种铝合金未封闭硬质阳极氧化膜中只有2A12 铝合金试样出现了腐蚀扩展现象,且出现腐蚀现象的未封闭硬质阳极氧化膜中的2A12 铝合金试样的腐蚀扩展程度也较轻;封闭处理能提高阳极氧化膜、硬质阳极氧化膜的抗腐蚀扩展性能,封闭处理的阳极氧化膜、硬质阳极氧化膜除2A12 铝合金材料发生了0.1 mm 的轻微腐蚀扩展外,其余3 种铝合金材料均未发生腐蚀扩展现象。

图1 有划痕的试样经2 000 h 中性盐雾试验后划线区单边腐蚀宽度结果Fig.1 Results of unilateral corrosion width of scribed area after 2 000 h neutral salt spray test

图2 是有划痕的试样经2 000 h 中性盐雾试验后的宏观腐蚀形貌。从图2 中可以看出,铝合金材料防护体系的抗腐蚀扩展性能与铝合金材料的类型紧密相关,基体为2A12、7075 铝合金的试样经2 000 h 中性盐雾试验后表现为多源性腐蚀,基体为5A06 铝合金的试样经2 000 h 中性盐雾试验后扩展源则较少。这主要是因为7075、2A12 铝合金中添加了较多阴极性的合金元素,如Cu、Zn 等,造成了其耐蚀性较差。

图2 有划痕的试样经2 000 h 中性盐雾试验后的宏观腐蚀形貌Fig.2 Macroscopic corrosion morphologies of scratched sample after 2000 h neutral salt spray test

2.3 基底层防护机理分析

比较表3、图1 可以看出,未经封闭的阳极氧化膜、硬质阳极氧化膜的耐蚀性均较好,而硬质阳极氧化膜的抗腐蚀扩展性明显优于阳极氧化膜,这主要是阳极氧化膜、硬质阳极氧化膜的结构造成的。阳极氧化膜、硬质阳极氧化膜主要由阻挡层和多孔层组成[10],在耐蚀性试验中,未经封闭的阳极氧化膜、硬质阳极氧化膜中主要由阻挡层起防护作用,而在抗腐蚀扩展性能试验中,主要由多孔层起防护作用。阳极氧化、硬质阳极氧化膜层的阻挡层的性能相差不大,主要区别在于多孔层。与阳极氧化膜相比,硬质阳极氧化膜的多孔层的孔隙率约是阳极氧化膜的1/5 ~1/10,孔壁的厚度约是阳极氧化膜的10~15 倍[16-20],从而使其具有更好的抗腐蚀扩展性。

在以4 种铝合金材料为基体的试样中,未封闭处理的2A12 铝合金硬质阳极氧化膜的耐蚀性以及抗腐蚀扩展性均较差,该结果与其他铝合金硬质阳极氧化膜的性能差别明显,这主要是因为基体材料中添加了较多Cu 元素造成的。在2A12 铝合金硬质阳极氧化膜层的制备过程中,较多的Cu 元素会形成电流集中,不仅极易使工件产生烧蚀现象[11-13],而且会造成电解液局部温度较高,从而使硬质阳极氧化膜层多孔层的孔隙率增加,阻挡层的耐蚀性能下降[14-15]。

比较表3、图1 还可以看出,封闭处理能够明显改善阳极氧化膜、硬质阳极氧化膜的耐腐蚀及抗腐蚀扩展性能,这是因为封闭处理通过堵塞阳极氧化膜、硬质阳极氧化膜多孔层的孔隙,有效减缓了腐蚀性物质的传递,从而提高了其耐蚀性及抗腐蚀扩展性。

与阳极氧化膜、硬质阳极氧化膜的物理隔离作用不同,铬化膜、磷铬化膜通过物理阻隔与化学修复作用对铝合金基体起到防护作用。从表3 可以看出,由于铬化膜、磷铬化膜相对疏松,其耐蚀性能较差,但由于其物理阻隔、化学修复的双重作用,使其在抗腐蚀扩展性能方面具有一定的优势,从图1 可以看出,相比于未封闭的阳极氧化膜、硬质阳极氧化膜,2A12 铝合金的铬化膜、磷铬化膜并没有产生多源的严重腐蚀扩展,因此,如果不考虑环境保护因素,铝合金阳极氧化和硬质阳极氧化的封闭处理更应该采用具有化学修复作用的铬酸盐封闭工艺。

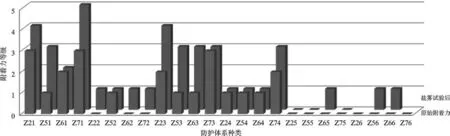

2.4 附着力分析

图3 是3 000 h 中性盐雾试验前后不同铝合金基底层与TH06-27 有机涂层的附着力的变化情况。从图3 中可以看出,试验前与TH06-27 附着力最好的是铬化膜、磷铬化膜,与有机涂层的附着力等级均为0 级;其次是经封闭处理的阳极氧化膜,除以5A06 铝合金为基体的经封闭处理的阳极氧化膜与有机涂层的附着力为1 级外,以其余铝合金为基体的经封闭处理的阳极氧化膜与有机涂层的附着力等级均为0 级。试验后,除2A12、7075 磷铬化膜由于发生腐蚀造成膜层出现密集腐蚀泡,不能被准确检测外,以其余铝合金材料为基体的磷铬化膜以及4 种铝合金材料的铬化膜、经封闭处理的阳极氧化膜和硬质阳极氧化膜与TH06-27 有机涂层的附着力均为0~1 级,有一个例外是2A12 铝合金硬质阳极氧化膜在3 000 h 中性盐雾试验前与TH06-27 有机涂层的附着力为2 级、试验后为3 级。

图3 3 000 h 中性盐雾试验前后铝合金基底层与TH06-27 有机涂层附着力的变化情况Fig.3 Change of adhesion between aluminum alloy base layer and TH06-27 organic coating before and after 3 000 h neutral salt spray test

对比中性盐雾试验结果与附着力变化情况可以看出,附着力水平不是涂层体系耐蚀性能的决定性因素,如未经封闭处理的阳极氧化膜的初始附着力较差,但其耐腐蚀性能较好;铬化膜、磷铬化膜的初始附着力较好,而其耐腐蚀性能较差。附着力水平对基底层的抗腐蚀扩展性能具有一定的影响,如图1 中,2A12 铝合金的铬化膜、磷铬化膜的腐蚀扩展情况优于未封闭阳极氧化膜、硬质阳极氧化膜,这应该是基底层的耐腐蚀性能与附着力水平综合作用的结果。另外,从图3 中可以看出,封闭处理能够明显改善有机涂层和阳极氧化膜、硬质阳极氧化膜的附着力。

3 结 论

(1)铝合金材料类型对铝合金的基底层及防护体系的耐中性盐雾腐蚀性能具有重要影响。防护体系没有被破坏的情况下,2A12 材料通常最先出现腐蚀现象,且腐蚀现象也比较严重;在防护体系被破坏的情况下,2A12 材料的腐蚀扩展最严重。以5A06 铝合金材料为基体的6 种基底层经过3 000 h 中性盐雾试验后,均未发生腐蚀,其出现的腐蚀扩展现象也最少。

(2)铝合金基底层的耐蚀性能对防护体系的耐中性盐雾腐蚀性能具有重要作用。经3 000 h 中性盐雾试验,采用阳极氧化(封闭、未封闭)、硬质阳极氧化(封闭)处理的2A12、7075、5A06、6063 铝合金防护体系均未发生腐蚀;而以2A12 铝合金材料为基体的未经封闭处理的硬质阳极氧化膜、磷铬化膜在1 128 h 中性盐雾试验时就发生了腐蚀;7075 铝合金的磷铬化膜,6063铝合金的铬化膜、磷铬化膜在2 160 h 中性盐雾试验时出现了腐蚀现象。

(3)封闭处理能够显著提高铝合金阳极氧化膜、硬质阳极氧化膜的耐中性盐雾腐蚀性能及与TH06-27 底漆的附着性能。中性盐雾试验中,2A12 铝合金硬质阳极氧化膜层在未经封闭处理的条件下,在1 128 h 中性盐雾试验时就出现了腐蚀现象,而经封闭处理后在3 000 h中性盐雾试验时仍未出现腐蚀现象;封闭处理后2A12、7075、6063 铝合金材料的阳极氧化膜,7075、2A12 铝合金的硬质阳极氧化膜与TH06-27 的附着力分别提高了1 级。

(4)铝合金基底层与有机涂层的附着力水平不是防护体系耐中性盐雾腐蚀性能的决定因素,但会对其抗腐蚀扩展性能有一定的影响,同时附着力水平会影响有机涂层与基底层的结合情况,在设计铝合金防护体系的过程中应作为一项重要指标进行检测与验证。