海上某油田L80-3Cr 油管腐蚀主控因素研究和防护方法评价

2023-05-22高晓飞徐立前邹美初

高晓飞,徐立前,刘 佳,邹美初,杨 庆,林 冰

(1.中海石油(中国) 有限公司深圳分公司,广东 深圳 518067;2.中海油常州涂料化工研究院有限公司,江苏 常州 213016;3.西南石油大学化学化工学院,四川 成都 610500)

0 前 言

在石油开采过程中,腐蚀是油田生产过程中最严重最普遍的问题之一,当设备发生严重腐蚀后,往往会导致设备结构失效从而引发各种事故,造成巨大的经济损失[1,2]。油管服役的环境往往比较苛刻,影响腐蚀的主要因素包括:(1) 随着钻井深度的增加,油管会面临高温高压环境;(2)地底环境复杂,往往含有H2S、CO2、高矿化度地层水等腐蚀性介质;(3)生产后期,随着地层储量降低,油气产量下降,采用注水增产造成原油含水率升高,以及酸化压裂造成的苛刻腐蚀环境。在严苛的服役环境中,油管容易发生腐蚀甚至穿孔,严重影响油气井正常生产作业,威胁我国油气能源安全,造成难以估量的经济损失。

某油田自2008 年4 月投产,共7 个层位在生产,总井数24 口,动用地质储量2 383.48 万m3,累计产量1 089.5万m3,日产油量937 m3,综合含水97.8%。自2012 年以来,该油田几乎每年都有油管发生腐蚀穿孔,腐蚀穿孔是导致停产修井的重要原因。自投产以来共修井34 次,因油管腐蚀穿孔导致的达17 次,占比50%。油管腐蚀穿孔严重限制了油田开发过程,影响油田的生产,造成重大经济损失。该油田油管服役温度77~90 ℃,地层压力为10 MPa;CO2的含量在0.2 ~4.0 MPa 之间;H2S 含量较低,井口测得最高浓度为20 mg/L;综合含水率达到95%以上。原采用N80 材质油管,2013 年后全部替换为L80-3Cr 材质。

油田中油井管柱的腐蚀受到采油工艺和工况的影响,如CO2、H2S 等酸性气体的分压、温度、腐蚀介质的pH 值、离子种类和含量、介质的流速、流型[3]等均对管柱腐蚀产生重要影响。油管材料在该腐蚀环境中以CO2腐蚀为主[4],CO2溶于生产水形成H2CO3,进一步电离生成H+、HCO3-以及CO32-等离子,在阴极促进氢去极化腐蚀反应。对于CO2腐蚀的阳极反应过程,科学界仍有不同观点,Desimone 等[5]认为阳极反应主要是Fe 失去电子与HCO3-反应生成FeCO3和H+;孙冲等[6]认为阳极反应首先是 Fe 与 HCO3-反应生成Fe(HCO3)2,进一步水解生成的FeCO3;陈长风等[7]认为Fe 与H2O 反应失去电子生成Fe(OH)2,之后再与HCO3-反应生成FeCO3。此外,油管表面致密的腐蚀产物膜能够阻止腐蚀性离子的转移,抑制腐蚀反应的发生,对基体形成较好的保护效果[8]。油气开发过程中CO2的分压直接影响油管材料的腐蚀速率[3]。但对于CO2分压对管材腐蚀速率的影响规律仍存在争议,有学者认为钢材的腐蚀速率与CO2分压呈正比[9];也有研究认为CO2对钢材的腐蚀速率存在最大值,当CO2分压超过最大影响值后,腐蚀速率下降[10-12]。油气田腐蚀介质的流速和流态也影响管柱材料的腐蚀,一般认为低流速时,管柱材料表面能够形成均匀的腐蚀产物膜;随着流速的增加,会导致腐蚀产物膜分布不均匀,导致局部腐蚀的发生[3]。而CO2等伴生气与腐蚀溶液的气液比也会对管柱材料的腐蚀产生影响,然而气液二相流对管柱材料腐蚀的影响规律尚不清晰,有待进一步研究。

本工作以某海上油田开采过程中油管材料的腐蚀环境为基础,在实验室模拟油田环境,研究CO2分压、腐蚀介质的流速、含气量和气液两相流对L80-3Cr 油管材料的腐蚀行为影响,同时根据现场缓蚀剂的加注方法和浓度,采取电化学方法对缓蚀剂的缓蚀效率和缓蚀机理进行研究,进而指导油田现场油管材料选型和缓蚀剂的使用。

1 实验方法

1.1 实验材料和溶液

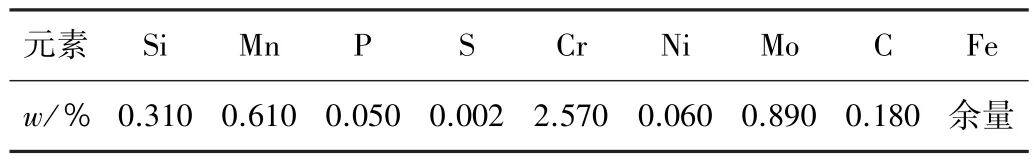

(1)试样材料 将油田现场取回的L80-3Cr 油管加工为腐蚀试样,通过ICP-OES(730,安捷伦,美国)和碳硫分析仪(CS844,力可,美国)测试钢材化学成分,结果如表1 所示,可见现场使用的L80-3Cr 油管材料符合API 标准[13]。将L80-3Cr 钢加工成40 mm×13 mm×2 mm 用于腐蚀挂片实验,依次使用80,280,500,1 000号SiC 砂纸对试样进行表面处理。将钢材加工成直径12 mm、厚度3 mm 的试样用于电化学测试,依次使用80,280,500,1 000,2 000 号SiC 砂纸对试样表面逐级打磨。表面处理后的试样用去离子水清洗、用丙酮脱脂、乙醇清洗后冷风吹干备用。失重试样用分析天平(精度0.1 mg)测定其质量。

表1 L80-3Cr 试样的化学元素含量Table 1 Chemical element content of L80-3Cr sample

(2)腐蚀介质 利用油田现场生产水作为腐蚀介质,通过pH 计(Bante900,般特,上海)测试生产水pH值为6.34,利用离子色谱法和原子吸收谱参考GB/T 11904,11095,11011,15506 测试生产水中离子成分,如表2 所示。在实验前通入氮气4 h 以除去溶液中含有的氧气。

表2 油井腐蚀介质的主要成分Table 2 Main components of oil well corrosive media

1.2 腐蚀实验方法

1.2.1 高温高压腐蚀挂片实验

利用高温高压釜(SRF-501,科茂,大连)模拟油管材料在油井下的高温高压腐蚀环境,将腐蚀试样用绝缘材料(聚四氟乙烯)固定在釜内搅拌轴上,向釜内添加1 L 腐蚀介质,使用釜盖密封。设置测试温度90 ℃,H2S 浓度为20 mg/L,分别控制CO2分压为0.2,0.5,1.0,1.5,2.0,2.5,3.0,3.5,4.0 MPa,N2控制总压达到5.0 MPa,腐蚀介质流速为2.0 m/s,浸泡时间48 h,研究L80-3Cr 在不同CO2分压下的腐蚀行为。

设置反应温度90 ℃,H2S 浓度为20 mg/L,CO2分压3.0 MPa,总压为5.0 MPa,浸泡时间48 h,研究L80-3Cr 钢在不同的腐蚀介质流速(0,1.0,1.5,2.0,2.5,3.0 m/s)中的腐蚀行为。

高温高压腐蚀实验结束后,取出腐蚀试样,依据GB/T 16545-2015“金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除”清除表面的腐蚀产物膜[14]。使用去离子水和乙醇清洗样品表面,冷风吹干后记录样品质量。按照式(1)计算腐蚀速率(CR,corrosion rate):

式中,Δw为腐蚀实验前后试样质量差,g;S为试样表面积,cm2;t为实验总时间,h;ρ为试样密度,g/cm3。

图1 高温高压釜示意图Fig.1 Schematic diagram of high temperature and autoclave

1.2.2 气液两相流实验

为探究不同气液比的气液两相流对L80-3Cr 钢CO2腐蚀的影响,设计如图2 所示的实验装置,在室温常压下进行腐蚀实验。利用带有隔板烧杯作为反应容器,加入1 L 除氧后的油田生产水作为腐蚀介质,通过CO2气泵向腐蚀介质中泵入CO2气体,形成流动的气液两相流,确保实验装置内腐蚀介质流速基本相同。其中1、2 号试样表面有CO2气泡直接流过,模拟气液两相流,3 号试样旁放置隔板无CO2气泡流经。利用流量计控制CO2泵入流量,通过CO2气泡在装置内流经速度计算CO2气体和腐蚀介质体积比,确定实验过程中气液比例。用分析天平记录试样实验前后的质量,采用式(1)计算腐蚀速率。

图2 气液多相流实验装置示意图Fig.2 Schematic diagram of the experimental setup for gas-liquid multiphase flow

1.3 腐蚀产物分析方法

利用扫描电子显微镜(ZEISSE EVO MA15,卡尔蔡司,德国)对腐蚀产物和失重实验后的L80-3Cr 试样的形貌进行微观观察。利用X 射线衍射仪(MPD,PRO,荷兰)对L80-3Cr 腐蚀试样表面的腐蚀产物的晶体结构和化合物成分进行分析。X 射线的波长为0.154 1 nm,扫描范围为5°~90°,扫描速率为0.05 (°)/s,电压为40 kV,电流为40 mA。

1.4 油田缓蚀剂缓蚀性能评价

通过高温高压电化学测试装置,研究该油田缓蚀剂的缓蚀性能和缓蚀机理。电化学测试采用三电极体系,L80-3Cr 钢为工作电极(WE)),Pt 电极为辅助电极(CE)),饱和甘汞电极(SCE)为参比电极(RE)。测试温度为90 ℃,H2S 浓度20 mg/L,CO2分压3.0 MPa,使用N2控制总压为5.0 MPa 的油田生产水中进行实验,首先对腐蚀试样进行开路电位测试,保证腐蚀测试体系稳定。而后进行电化学阻抗谱(EIS)测试,幅值为10 mV,频率为1.0×(10-2~105) Hz,使用ZSimp Win 软件拟合阻抗数据。根据式(2)计算该缓蚀剂的缓蚀效率ηR[15]:

式中,Rct0代表未添加缓蚀剂时试样的电荷转移电阻,Rct代表添加缓蚀剂后试样的电荷转移电阻。

动电位极化测试的扫描速率为0.5 mV/s,从相对开路电位-0.3 V 向正向扫描,当极化电位达到相对开路电位+1.5 V 时停止实验。通过Tafel 外推法对测得的极化曲线进行拟合,利用自腐蚀电流密度(Jcorr),再根据式(3)计算缓蚀剂缓蚀效率ηJ[16]:

式中,J0corr为无缓蚀剂时的电流密度,A/cm2;Jcorr为添加缓蚀剂后的电流密度,A/cm2。

2 结果与分析

2.1 CO2分压对L80-3Cr 腐蚀的影响

模拟油管材料在油田现场腐蚀环境中,将L80-3Cr钢放置在温度90 ℃,H2S 20 mg/L,流速为2 m/s,总压5.0 MPa 的生产水中48 h,研究CO2分压与油管材料腐蚀速率的关系,如图3 所示。L80-3Cr 钢在含有CO2的环境生产水腐蚀介质中腐蚀速率大于0.25 mm/a,根据NACE-RP0775[17]腐蚀速率分级属于严重腐蚀。L80-3Cr 钢的腐蚀速率随着CO2分压的增大而增加,当CO2分压达到3.0 MPa 后腐蚀速率随着分压的增加略有下降。当CO2分压小于0.5 MPa 时,L80-3Cr 的腐蚀速率急剧增加,这是由于在低CO2分压范围内,CO2在溶液中的溶解度服从亨利定律,随着CO2分压增加腐蚀介质中溶解的CO2显著增多,导致腐蚀介质中H2CO3浓度增大,H2CO3电离使溶液中H+浓度增加,pH 值下降,阴极析氢反应动力学过程速度加快,从而使L80-3Cr 的腐蚀速率加快[10,18]。当CO2分压在0.5~1.5 MPa 区间时,腐蚀速率上升的速度缓慢;在1.5 ~3.0 MPa 之间时,随着CO2分压的持续增大,L80-3Cr 腐蚀速率又显著增加,在CO2分压为3.0 MPa 时,腐蚀速率达到最大值2.273 7 mm/a。在该区间内CO2的分压直接影响钢材的腐蚀速率,是CO2腐蚀强度的主要判据[3]。随着CO2分压进一步增加,L80-3Cr 的腐蚀速率又略有减小,腐蚀反应受到抑制,这和许多研究[10-12]结果相一致。出现这一现象一方面是因为随着CO2分压的增大,L80-3Cr 基体表面迅速生成致密、均匀、具有保护作用的腐蚀产物膜[19,20],从而使L80-3Cr 的腐蚀速率下降;另一方面CO2在水中的溶解达到平衡后,CO2分压的增大不会改变溶液的pH 值,故腐蚀产物膜溶解和形成达到动态平衡,为基体提供了保护作用[21]。

图3 L80-3Cr 钢在不同CO2分压下的腐蚀速率Fig.3 Corrosion rate of L80-3Cr steel under different CO2 partial pressures

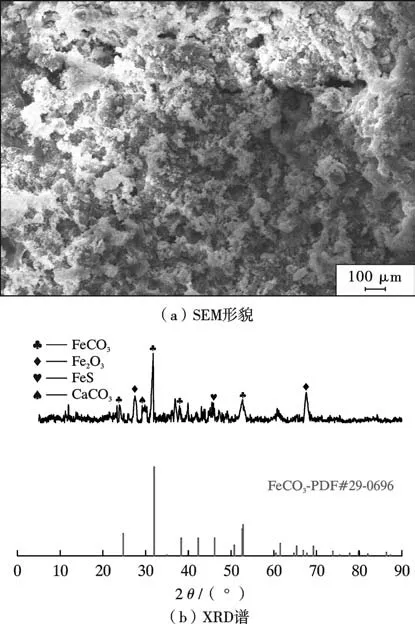

利用扫描电子显微镜(SEM)观察CO2分压为3.0 MPa 时高温高压腐蚀反应后L80-3Cr 钢表面腐蚀产物膜状态,通过XRD 分析腐蚀产物膜成分,结果如图4所示。从图4a 可以看出,腐蚀产物膜表面局部出现小孔和裂缝,致密性较差,腐蚀介质可以通过局部缺陷到达基体,导致基体的进一步腐蚀,因此L80-3Cr 在这一条件下形成的腐蚀产物膜对基体的保护作用很弱,腐蚀速率最高。由图4b 通过对比编号为PDF#29-0696 的FeCO3晶体峰可知,腐蚀产物主要是由FeCO3组成,除此之外,也可以观察到Fe2O3、FeS 和CaCO3等晶体峰的存在。这表明在模拟的油井生产环境中,L80-3Cr 的腐蚀以CO2电化学腐蚀为主,少量的H2S 也能参与到腐蚀过程中。

图4 L80-3Cr 腐蚀产物膜的SEM 形貌和XRD 谱Fig.4 SEM morphology and X-ray diffraction pattern of L80-3Cr corrosion product film

2.2 腐蚀介质流动状态对L80-3Cr 腐蚀的影响

2.2.1 流速对L80-3Cr 钢腐蚀速率的影响

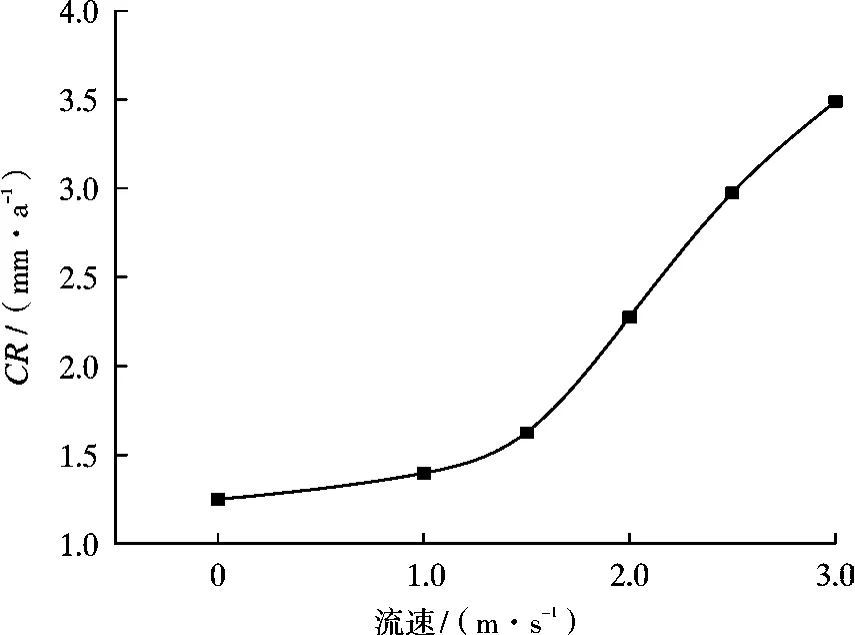

图5 是L80-3Cr 钢在温度90 ℃,H2S 20 mg/L,CO2分压3.0 MPa,总压5.0 MPa 油田生产水中浸泡48 h 后腐蚀速率与腐蚀介质流速关系图,可见L80-3Cr 试样的腐蚀速率随着流速的增大而增大。当腐蚀溶液的流速低于1.5 m/s 时,L80-3Cr 钢的腐蚀速率随着腐蚀介质流速的增大缓慢上升。这主要是由于腐蚀介质中试样表面生成FeCO3腐蚀产物膜,低流速流体对腐蚀产物膜破坏较小,腐蚀产物膜相对均匀完整,因此腐蚀速率变化不大,维持在较低水平。也有学者认为低流速钢材CO2腐蚀对流速的变化不敏感,CO2腐蚀的极限电流密度受水化学反应的控制,而水的化学反应主要受到CO2分压和温度的影响,受流速的影响较小[22]。当腐蚀介质的流速超过1.5 m/s 后,随着流速的增大L80-3Cr的腐蚀速率显著增大。这主要是由于腐蚀介质在高流速条件下,离子的电迁移能力增强,加速了腐蚀介质中H+向试样表面的传递过程,促进了阴极电化学反应的发生;此外,由于高流速下腐蚀介质中浓度梯度产生的加速扩散效应,钢材阳极溶解产生的Fe2+会迅速向腐蚀介质迁移,使阳极腐蚀速率加快同时也抑制了具有保护性能的腐蚀产物膜的形成[23,24]。此外,高流的腐蚀介质会对试样表面造成剪切应力,破坏L80-3Cr钢表面已经产生的FeCO3腐蚀产物膜的致密性和完整性,导致高流速下钢材腐蚀速率加剧[23,24],同时由于腐蚀产物的不均匀性甚至可能导致局部腐蚀发生。

图5 L80-3Cr 钢在不同介质流速的腐蚀速率Fig.5 Corrosion rate of L80-3Cr steel at different medium flow rates

2.2.2 CO2/生产水气液两相流对腐蚀速率的影响

在采油作业中,油管中通常不是单一的液相腐蚀环境,油气开采过程中产生的大量酸性伴生气与油流形成复杂的气液两相流甚至三相流,而这种复杂的气液多相流对油管材料腐蚀产生巨大的影响,文献调研发现通过腐蚀实验研究这一现象和腐蚀机理的研究很少[25,26]。通过设计如图2 所示的实验装置,控制CO2流量为0.5,1.0,1.5,2.0 L/min,对应气液比分别为0.095、0.161、0.227、0.267,模拟该油田生产过程中井口气液比对应的腐蚀环境。在室温环境下进行48 h 腐蚀挂片实验,其中试样1、2 是模拟气液两相流直接流经L80-3Cr 钢表面,试样3 作为对照组仅有液体腐蚀介质流经试样表面,腐蚀速率如图6 所示。

图6 L80-3Cr 试样在不同气液比下的腐蚀速率Fig.6 Corrosion rates of L80-3Cr samples at different gas-liquid ratios

从图6 中可以发现相同气液比的实验中,1、2 号试样的腐蚀速率显著高于3 号腐蚀试样,即气液两相流流经的L80-3Cr 试样的腐蚀速率均高于仅有液相流经的腐蚀试样。该结果表明,气液两相流能够显著增加材料的腐蚀速率,这主要是由于CO2气泡流经钢材表面,钢材表面难以形成腐蚀产物膜层,从而导致腐蚀速率提升。同时,气液两相流与金属界面间的相互作用会影响腐蚀过程以及腐蚀产物的沉积,而腐蚀产物膜的性质又会影响腐蚀过程[27]。气液两相流的腐蚀加速作用在低气液比时更为明显,这可能是低气液比时CO2气泡流经电极表面时间更长、两者交互作用更为明显导致。随着两相流中气液比的增大,L80-3Cr 钢的腐蚀速率逐渐增大,在气液比为0.227 时达到最高值。随着气液比的增大,溶液中溶解的CO2浓度会有所增加,这是导致材料腐蚀速率提升的原因之一;随着气液比的增加,腐蚀介质的流速也略有增大,也会导致材料腐蚀速率提升。而后随着气液比的进一步增大腐蚀速率略有下降,这主要是由于CO2气泡高速流过试样表面,导致试样表面腐蚀性液膜稳定性下降,试样表面部分时间处于CO2气氛环境中,造成腐蚀速率下降[28]。

2.3 油田现场使用缓蚀剂评价

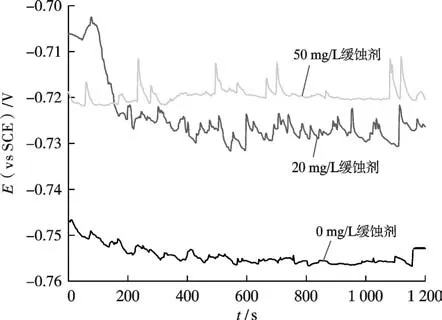

根据油田现场生产时缓蚀剂加注方法,评价现场使用的缓蚀剂对油管材料的保护效果,图7 是L80-3Cr钢在腐蚀介质中90 ℃下,添加不同浓度缓蚀剂的开路电位测试结果。从图中可以发现,L80-3Cr 钢的开路电位在0 ~200 s 内逐渐下降,腐蚀体系趋于平衡;200 s后,腐蚀体系开路电位略有波动,表明试样逐渐达到稳定状态[29]。在未添加缓蚀剂的溶液中,L80-3Cr 试样的开路电位约为-750 mV。缓蚀剂的加入导致试样开路电位正移,随着缓蚀剂浓度的提高开路电位略有上升。该结果表明现场所使用的缓蚀剂为混合型缓蚀剂,主要通过抑制阳极腐蚀产生缓蚀作用。现场使用的缓蚀剂为有机缓蚀剂,缓蚀剂分子通过杂原子(如:N、O 等)和原子环在L80 - 3Cr 钢表面产生吸附作用[30],进而减少腐蚀介质与试样表面的接触,从而抑制腐蚀反应。随着缓蚀剂浓度增大,缓蚀剂吸附在试样表面覆盖率增大,同时形成的腐蚀产物膜更加致密,腐蚀防护效果提高。

图7 L80-3Cr 在高温高压测试溶液中添加不同浓度缓蚀剂的开路电位Fig.7 The open circuit potential of L80-3Cr with different concentrations of corrosion inhibitor added in the high temperature and pressure test solutions

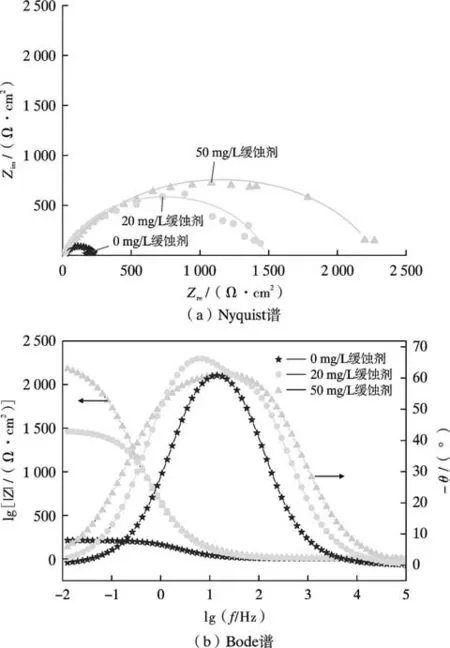

图8 是L80-3Cr 在腐蚀介质中90 ℃下,添加不同浓度缓蚀剂的电化学交流阻抗(EIS)测试结果。从Nyquist 谱(图8a)中可以看出,L80-3Cr 钢在腐蚀介质中的容抗曲线为半圆形,这是L80-3Cr 电极表面的粗糙度和不均匀性以及缓蚀剂在试样表面的吸附所致[31]。L80-3Cr 钢的电极反应由电荷转移步骤控制,缓蚀剂未改变体系原有的腐蚀动力学过程。相比未添加缓蚀剂时,添加缓蚀剂后L80-3Cr 钢的容抗弧半径增大,表明缓蚀剂抑制了L80-3Cr 在腐蚀介质中的腐蚀过程。此外,容抗弧半径随着缓蚀剂浓度的升高而增大,这主要因为缓蚀剂在试样表面吸附成膜,缓蚀剂浓度越高,吸附膜膜越致密,能够更好地抑制L80-3Cr 试样腐蚀过程的电荷转移。从Bode 谱(图8b)可知,添加缓蚀剂后的低频阻抗模值相比于未添加缓蚀剂时增大了6 ~10 倍,这表明缓蚀剂在电极表面形成的吸附膜具有物理屏蔽性能,能够有效阻碍腐蚀介质和电极表面接触。在中频区,随着缓蚀剂浓度增大,相位角峰逐渐变宽,这表明缓蚀剂的作用下,电极表面产生了2 个时间常数,一个时间常数归因于金属/溶液界面的双电层电容(Cdl),另一个时间常数是由于缓蚀剂在试样/溶液界面上的吸附[32]。随着缓蚀剂浓度的提升,相位角曲线越宽,表明缓蚀剂在L80-3Cr 表面的吸附量增大,缓蚀效果提高[29]。

图8 L80-3Cr 在高温高压测试溶液中添加不同浓度缓蚀剂的Nyquist 谱和Bode 谱Fig.8 Nyquist and Bode diagrams of L80-3Cr with different concentrations of corrosion inhibitors added to the high temperature and high pressure test solutions

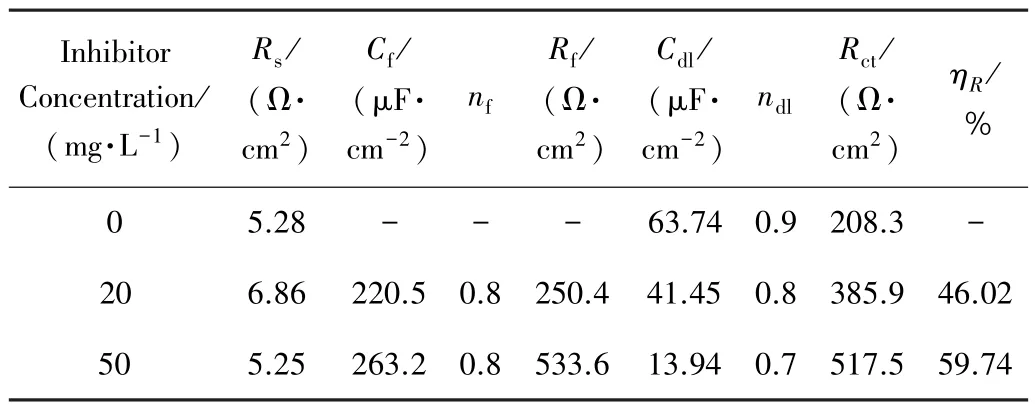

利用图9 的等效电路对EIS 数据拟合,其中图9a用于拟合未添加缓蚀剂的腐蚀体系,图9b 用于添加不同浓度缓蚀剂的腐蚀体系。其中,Rs代表溶液电阻;Rct代表电荷转移电阻,CPEdl代表电极表面的双电层电容;CPEf和Rf分别代表缓蚀剂在电极表面吸附的电容和电阻,拟合结果如表3 所示。常相位原件CPEf和CPEdl的计算公式如式(4)[33]:

图9 等效电路图[16]Fig.9 Equivalent circuit diagram[16]

表3 L80-3Cr 在高温高压测试溶液中添加不同浓度缓蚀剂拟合的电化学交流阻抗谱数据Table 3 The electrochemical impedance spectroscopy data of L80-3Cr added with different concentrations of corrosion inhibitors in the high temperature and high pressure test solution

其中:Y0代表常相位角元件CPE的常数;fmax指阻抗谱虚部最大值处的频率;n指理想情况的偏差,值在0~1 之间。

从表3 可知,随着缓蚀剂浓度的增加Cdl值逐渐减小,这是由于缓蚀剂在界面吸附量增多导致双电层介电常数减小,从而导致双电层电容减小[34]。CPEdl所对应的n 值随着缓蚀剂浓度的提高略有下降,表明缓蚀剂吸附改变了电极表面的界面状态。Cdl和n值的变化表明,缓蚀剂吸附膜能够阻碍电极表面的传质过程,进而控制电极材料腐蚀的发生。随着缓蚀剂浓度的增大,拟合所得的EIS 参数中电荷转移电阻(Rct)和缓蚀剂膜电阻(Rf)均增大,表面缓蚀剂吸附在电极表面能够通过增大电极反应的阻力控制腐蚀反应的发生。利用EIS 结果计算缓蚀剂的缓蚀效率,20 mg/L 时为46.02%,50 mg/L 时为59.74%。这表明该油田环境中现有缓蚀剂对L80-3Cr 钢有一定的保护效果,但缓蚀效率较低,难以有效保证腐蚀防护效果。

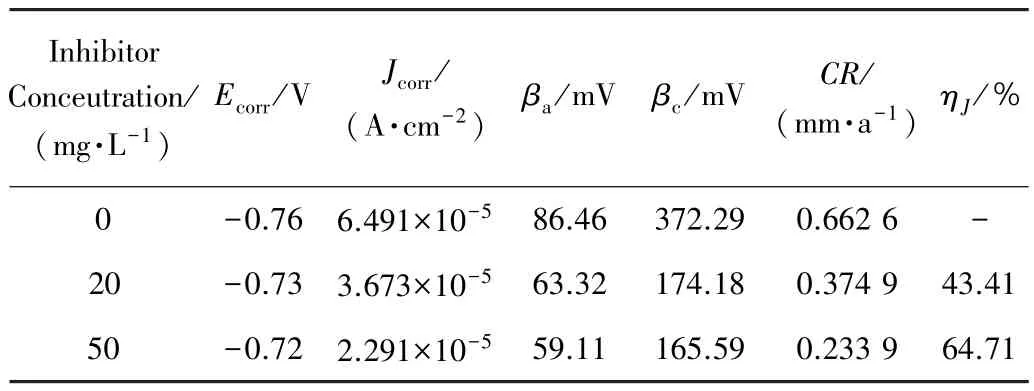

图10 是L80-3Cr 在含有20 mg/L H2S 的测试溶液中,90 ℃下添加不同浓度缓蚀剂的动电位扫描极化曲线结果,表4 为极化曲线拟合的电化学参数。

图10 L80-3Cr 在高温高压测试溶液中添加不同浓度缓蚀剂的极化曲线Fig.10 Polarization curves of L80-3Cr in high temperature and pressure test solutions with different concentrations of corrosion inhibitors

表4 L80-3Cr 在高温高压测试溶液中添加不同浓度缓蚀剂极化曲线的拟合数据Table 4 Fitting data of polarization curves of L80-3Cr in high temperature and pressure test solutions with different concentrations of corrosion inhibitors

通过极化曲线可知,L80-3Cr 试样在腐蚀环境中处于活化状态,添加缓蚀剂未改变试样状态。随着缓蚀剂的加入,自腐蚀电位正移,属于混合型缓蚀剂[35],与开路电位测试结果一致。同时,阳极Tafel 斜率从86.46 mV 减小到59.11 mV,说明添加缓蚀剂使材料在腐蚀介质中的阳极溶解速度下降;阴极Tafel 斜率从372.29 mV 减小到165.59 mV,说明缓蚀剂也通过控制阴极腐蚀动力学过程控制腐蚀反应[36,37]。随着缓蚀剂浓度的增大L80-3Cr 钢的自腐蚀电流密度减小,表明试样在测试环境中腐蚀程度减缓,这是由于缓蚀剂浓度高时L80-3Cr 表面吸附的膜愈发的致密稳定,阻碍了腐蚀性介质和钢铁表面接触。通过极化曲线计算缓蚀剂的缓蚀效率结果与EIS 测试结果一致,该油田目前使用的缓蚀剂缓和使用浓度对L80-3Cr 试样在生产水环境中具有一定的防护效果,但缓蚀剂50 mg/L 时缓蚀效率为64.71%,缓蚀效率较低。当极化电位大于-0.55 V时,缓蚀剂未改变阳极极化曲线的电流密度,这与试样在溶液中溶解导致缓蚀剂脱附有关[38]。建议可以加大该缓蚀剂的使用量来抑制腐蚀;从经济性角度出发应改进缓蚀剂的种类,采用更高效的抑制CO2腐蚀的缓蚀剂,如咪唑啉及其季铵盐类、季铵盐类、有机胺类等;或开发新型复配缓蚀剂,通过复配缓蚀剂提升腐蚀防护效果,同时减少缓蚀剂的加量节约成本,从而达到更好的防护效果。

3 结论与建议

(1)L80-3Cr 钢在我国海上某油田生产腐蚀环境中主要受到CO2腐蚀影响,L80-3Cr 钢的腐蚀速率随着CO2分压的升高显著增加,当CO2分压达到3.0 MPa 后腐蚀速率略有下降。油田生产环境下,3.0 MPa CO2分压时L80-3Cr 钢表面的腐蚀产物以FeCO3为主,同时有铁的氧化物和硫化物,形成的腐蚀产物质地疏松,难以对基体产生保护作用。

(2)油气生产工况状态下,腐蚀介质的流速和气液两相流比例均会对L80-3Cr 钢的腐蚀行为产生影响。随着流速的增大L80-3Cr 钢的腐蚀速率逐渐增大,在流速低于1.5 m/s 时腐蚀速率增速缓慢;流速大于1.5 m/s 后显著增高。腐蚀介质中气液比的增高导致L80-3Cr 的腐蚀速率显著增大,当气液比高于0.227 后钢材的腐蚀速率略有下降。

(3)通过电化学方法评价了油田现有缓蚀剂的腐蚀防护性能,现有缓蚀剂通过在L80-3Cr 钢表面吸附成膜抑制腐蚀的发生,缓蚀剂吸附膜能够增大腐蚀反应中的电荷转移电阻,进而控制电极反应的发生。油田目前使用的缓蚀剂的缓蚀效率较低,对L80-3Cr 的保护效果略显不足,有改进的要求。