控制铁液共晶度和再辉度提高球墨铸铁球化等级

2023-05-20王玉国

吕 猛,王玉国

(太重集团榆次液压工业有限公司,山西 榆次 030600)

近年来,随着制造业的飞速发展,铸造行业的发展也得到了长足的进步。随着行业的进步,球墨铸铁件在制造业中的使用占比也逐步提高。球墨铸铁是一种断面呈银灰色,通过球化处理使石墨形态呈球状或团絮状的铸铁合金,其具有一定的强度的同时还具有一定的塑性的材料,在液压、工程机械、汽车零部件领域均得到了越来越广泛的应用[1-3]。

对球墨铸铁来说,球化等级是衡量球铁件质量一个最关键的指标。国内的球铁件球化等级大部分在3 级以上,而国外的球铁件要求球化等级往往要达到2 级以上。为进一步提高球铁件球化率,依托两个球墨铸铁产品,通过研究采用不同的孕育处理工艺,来控制铁液共晶度及再辉度,提高球墨铸铁球化等级,生产球化等级达到2 级的高质量的球墨铸铁件。

1 生产现状

1.1 产品参数

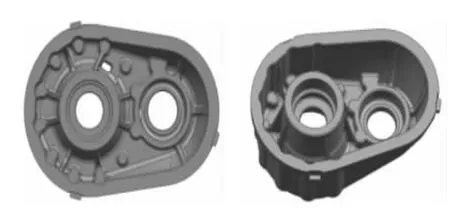

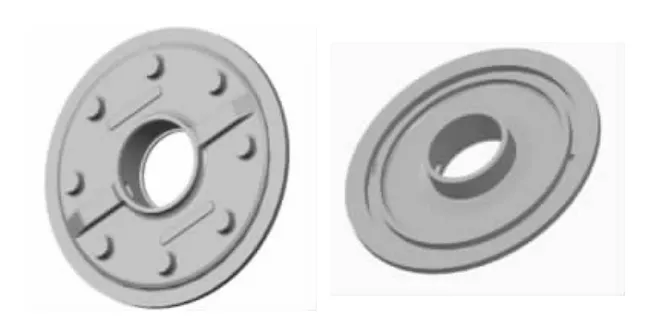

图1 和图2 为两种产品的结构图。其中产品A 的材质为QT450-10,单重42 kg;产品B 的材质为QT600-3,单重23 kg.两种产品均采用水平静压造型。

图1 产品A

图2 产品B

1.2 生产现状

两种球墨铸铁件均采用潮膜砂造型,熔炼采用中频感应电炉,喂丝球化法,一次孕育加随流孕育进行生产。产品A 及产品B 化学成分见表1、表2,配料比例均为生铁57%+废钢13%+回炉料30%,喂丝球化后进行倒包孕育,孕育剂加入质量分数为0.6%,浇注时随流孕育质量分数为0.1%.

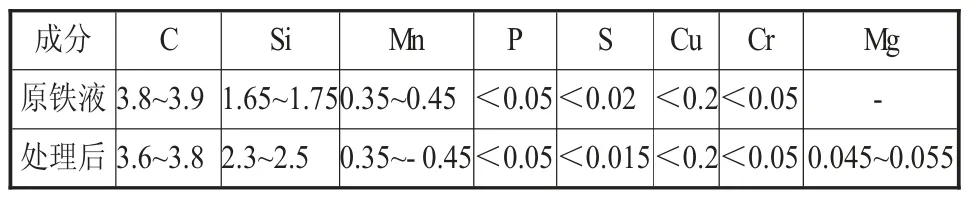

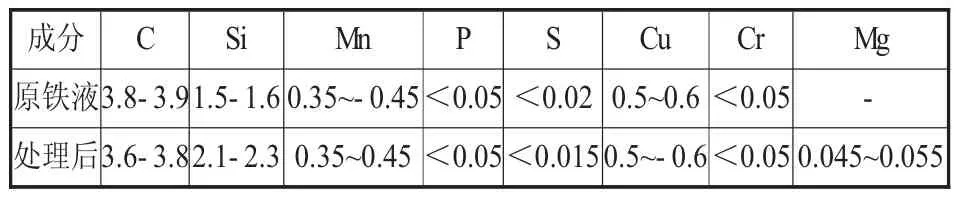

表1 产品A 化学成分要求(质量分数,%)

表2 产品B 化学成分要求(质量分数,%)

对铸件机械性能及金相组织进行检测,铸件机械性能均达标,但球化等级基本在3 级,未达到2级,石墨存在部分团絮状石墨和蠕虫状石墨,且石墨数量偏少;其原因在于铁液为过共晶,在凝固过程中初生石墨提前析出并长大,凝固后期缺少形核质点,同时残留镁偏高,孕育效果不佳,导致石墨畸形,从而球化等级偏低。在形核过程中为要想提升球化等级,需控制好铁液质量,而共晶度及再辉度是两个不可忽视的核心指标,铁水的共晶度决定了枝晶生成量和漂浮堆积状石墨的生成量,共晶铁液较亚共晶及过共晶铁液在凝固初期生成更少的初生奥氏体枝晶及初生石墨,在凝固中后期能析出更多的细小石墨;再辉度是在共晶凝固期间石墨集中析出伴随的放热反应的体现,其与铁液中的形核物质的量成反比,反映铁水的孕育效果。再辉度越高,铁液形核物质越少,其孕育效果也越差,球化等级也越低;再辉度越低,铁液形核物质越多,其孕育效果也越好,球化等级也越高。下面重点围绕铁液共晶度及再辉度做一些工艺改进并验证效果。

2 工艺改进及试验结果

2.1 改进目标

根据共晶度及再辉度原理并结合实际,我们通过改进一些处理工艺来控制铁液共晶度及再辉度,力求控制铁液共晶度接近于1(共晶铁液),再辉度<3,提高铁液质量,达到提升铸件球化等级的效果。

2.2 产品A 球化孕育处理工艺改进

2.2.1 产品A 球化工艺改进

球化处理采用喂丝法,为了提升球化质量,试验时严格控制出铁量、出铁温度、球化喂丝速度和喂丝量,残留镁质量分数严控在0.04%~0.05%的水平,做到既球化良好且又不至于残留镁太高。

2.2.2 产品A 孕育处理工艺改进

为了使石墨得到充分孕育,对孕育工艺进行了多次改进,具体方案如下:

方案A:加大倒包孕育量,球化后倒包时加入质量分数0.8%硅钡孕育剂+0.1%随流孕育;为控制终硅量,降低原铁液的含Si 量。

方案B:浇注前两次孕育,即球化前在包底加入质量分数0.4%硅钡孕育剂,球化处理后加入0.4%硅钡孕育剂+0.1%随流硫氧孕育剂。

方案C:出铁后在铁液表面加0.4%的尺寸为30 mm~40 mm 的大块75 硅铁(大粒度硅铁熔化增氧),球化处理后倒包时加入质量分数0.4%硅钡孕育剂+0.1%随流硫氧孕育剂。

2.2.3 增加共晶度、再辉度在线监测

生产过程中使用高精度的热分析仪器监测球化处理后每包铁液的共晶度及再辉度。

2.2.4 试验结果

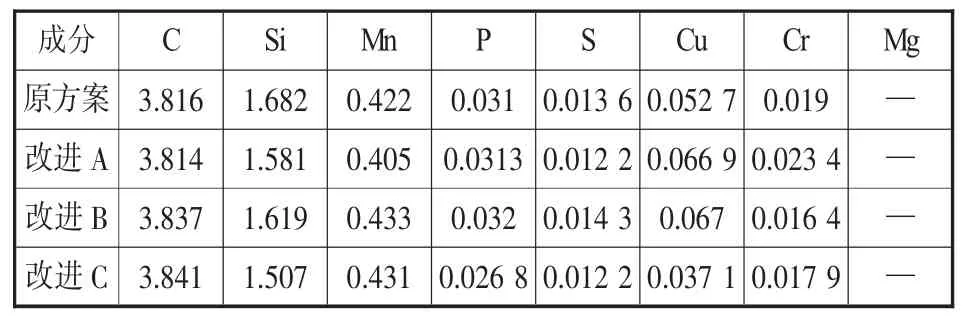

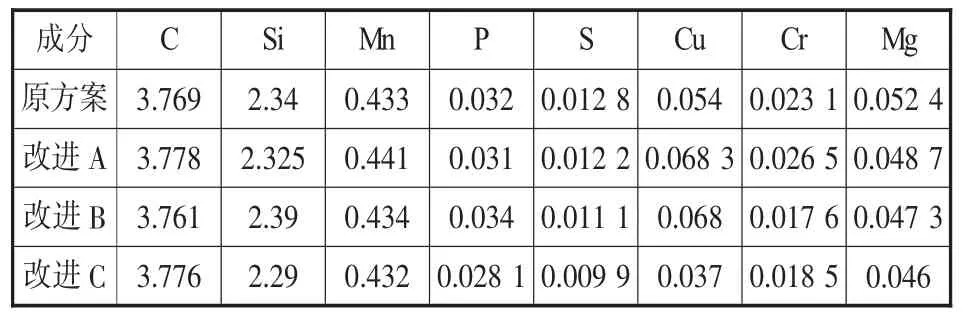

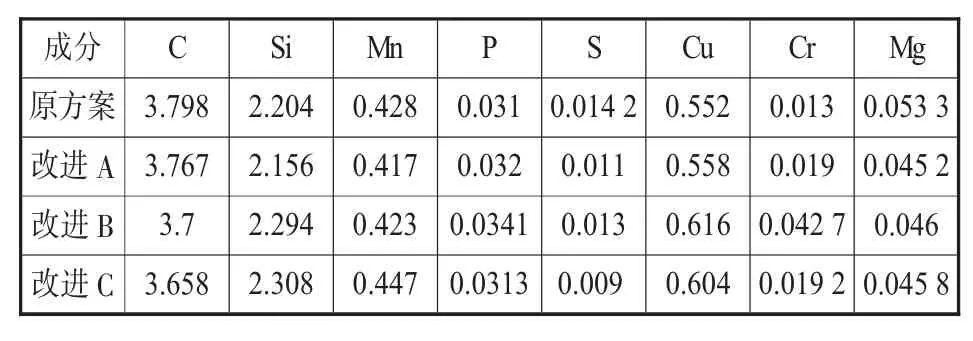

工艺改进前后原铁水化学成分见表3.球化处理后铁水成分见表4.由表可以看出,改进方案中残留镁质量分数都控制在0.05%以下。

表3 产品A 原铁水化学成分(质量分数,%)

表4 球化处理后铁水化学成分(质量分数,%)

工艺改进前后铁水共晶度、再辉度见表5.由表可以看出,改进方案中,B 方案和C 方案共晶度均接近于1,再辉度小于3,达到预定目标,A 方案再辉度偏高。

表5 铁水共晶度和再辉度

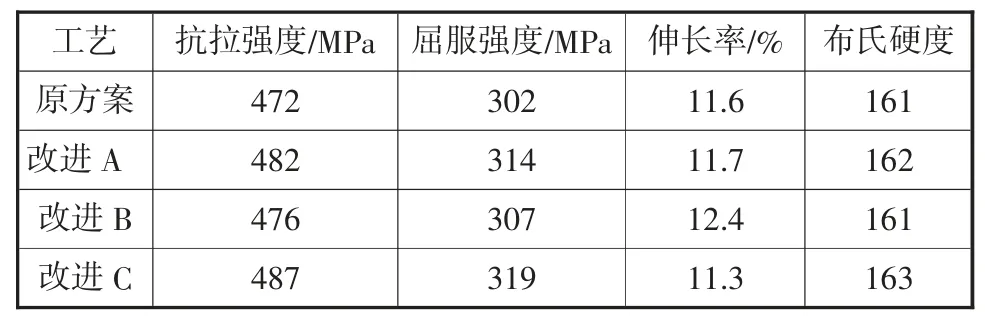

工艺改进前后产品A 力学性能见表6.由表可知,在改变孕育处理工艺后,试样的抗拉强度、屈服强度、伸长率、硬度基本不变,满足客户要求。

表6 产品A 铸件力学性能(单铸试棒)

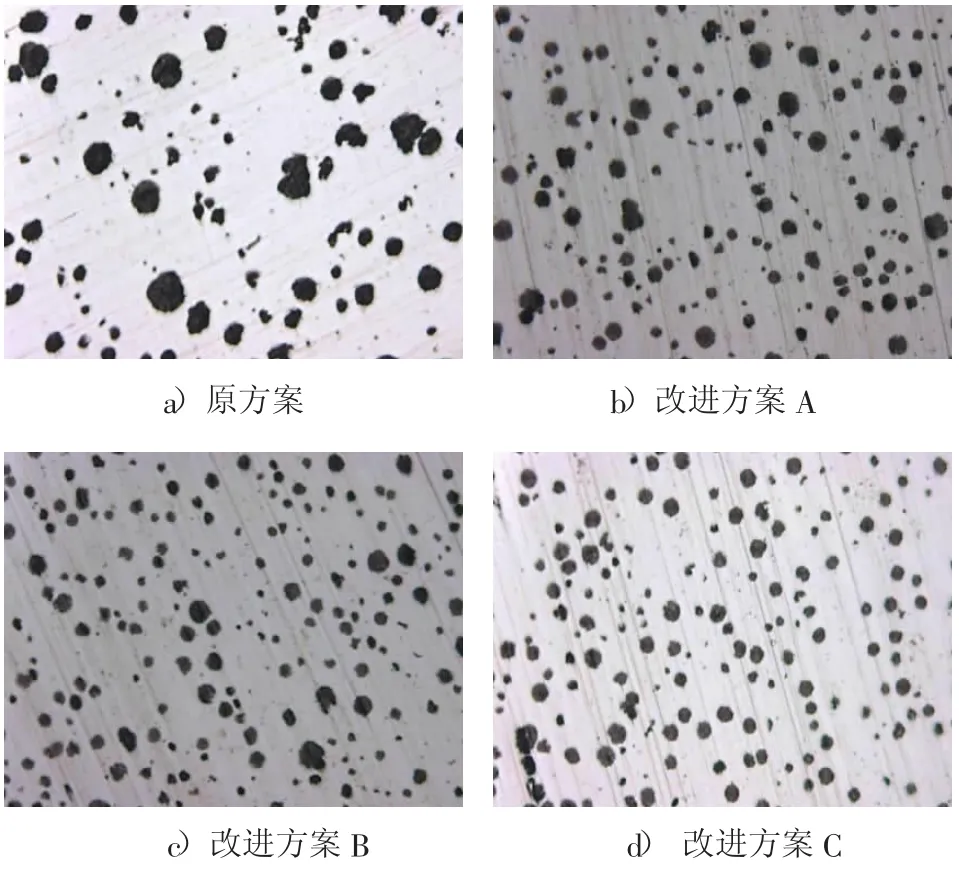

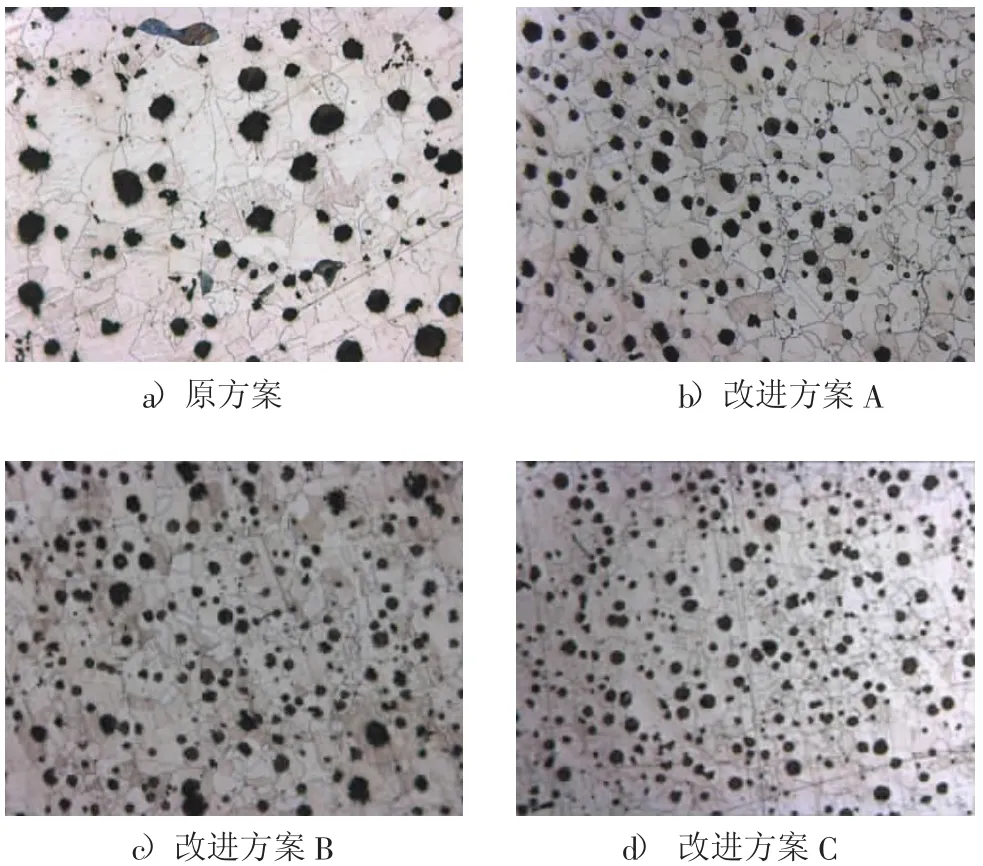

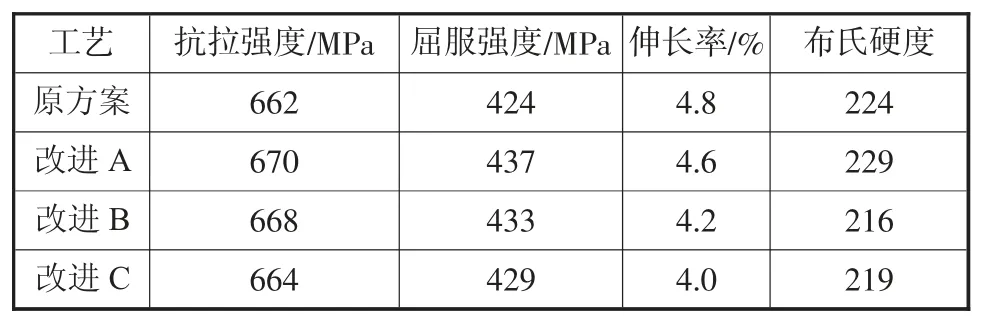

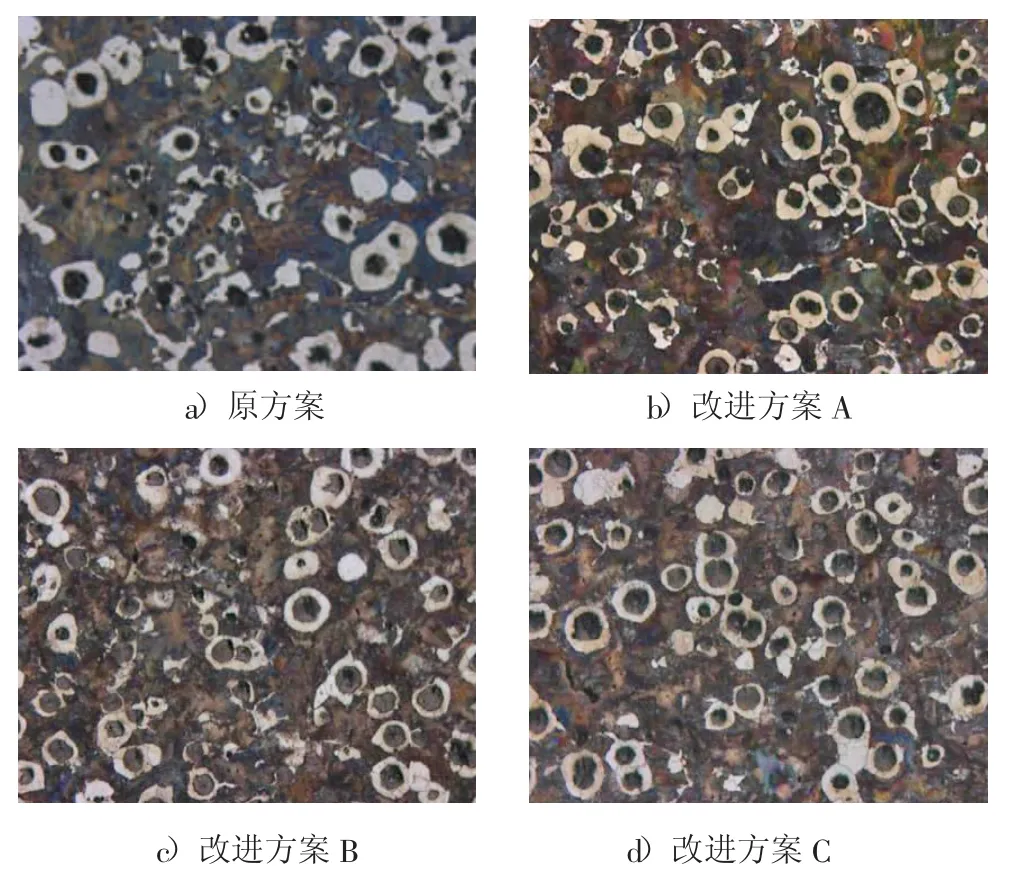

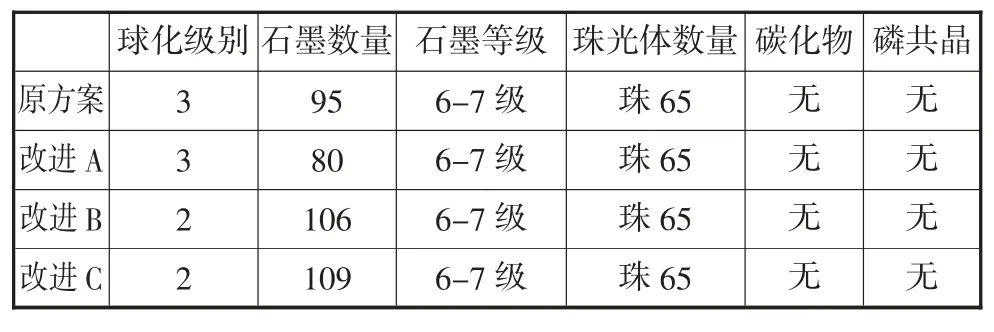

工艺改进前后产品A 金相组织、球化等级,见表7 和图3 和图4,B 方案和C 方案球化等级均达到2 级,A 方案球化级别为3 级。

图3 产品A 石墨形态(×100)

图4 产品A 基体组织(×100)

表7 产品A 金相组织、球化等级

实验结果表明,单纯的加大孕育量可以在一定程度上提高球化率,增加石墨数量,并不能有效降低铁液再辉度。而从根源上增加形核所需的[O](方案B 采用硫氧孕育剂,方案C 通过球化处理时加入大粒度75 硅铁增氧)不仅能有效提高球化率,增加石墨数量,还能有效降低铁液再辉度,使得生成更多的再生石墨,从而提高球化等级。改变孕育处理工艺后的球墨铸铁的基体组织中的铁素体量稳定在90%以上,铁素体晶粒的平均尺寸减小。

2.3 产品B 球化孕育处理工艺改进

2.3.1 球化孕育处理工艺改进

为进一步验证效果,针对产品B 采用上述同样的技术路线,依旧降低残留镁含量,控制在0.04%~0.05%的水平,增加铁液共晶度及再辉度检测,控制共晶度接近1.

2.3.2 试验结果

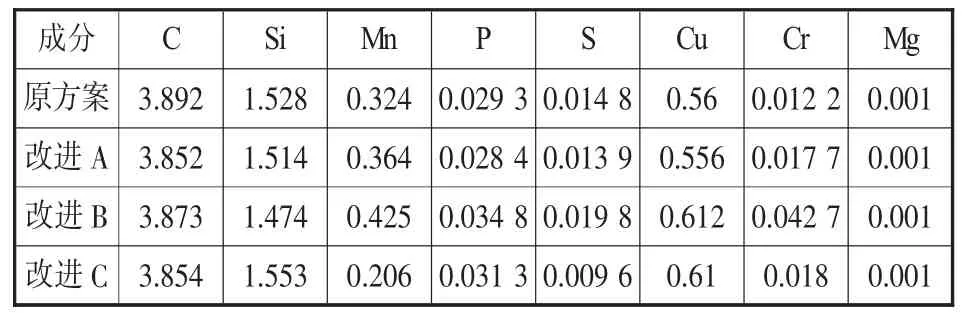

工艺改进前后原原铁水化学成分,见表8.球化处理后铁水成分,见表9.由表看出,改进方案中,残留镁质量分数都在0.05%以下。

表8 产品B 原铁水化学成分(质量分数,%)

表9 产品B 球化处理后铁水化学成分(质量分数,%)

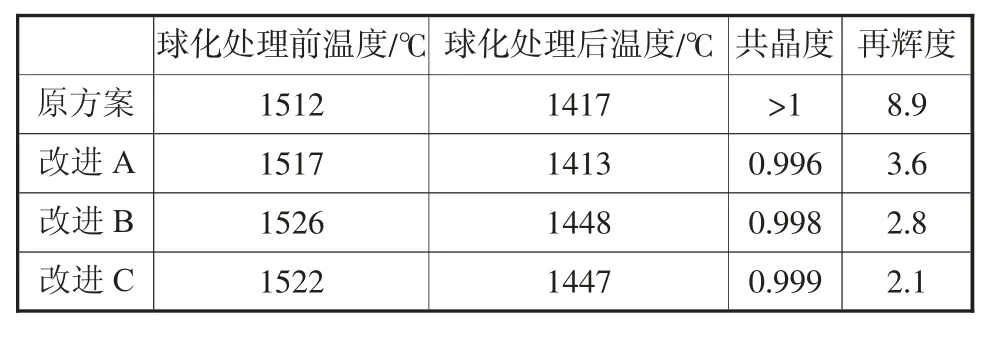

工艺改进前后铁水共晶度、再辉度,见表10.从表10 可以看出方案A 再辉度偏高。

表10 产品B 铁水共晶度和再辉度

工艺改进前后产品B 铸件力学性能见表11.由表可知,在改变孕育处理工艺后,试样的抗拉强度、屈服强度、伸长率、硬度基本不变,满足客户要求。

表11 产品B 铸件力学性能

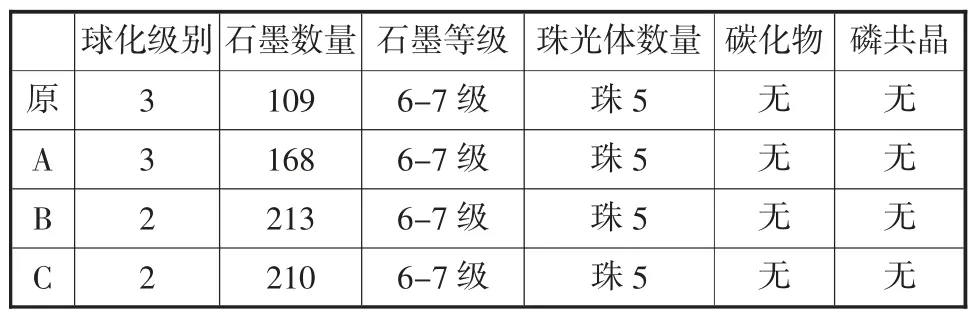

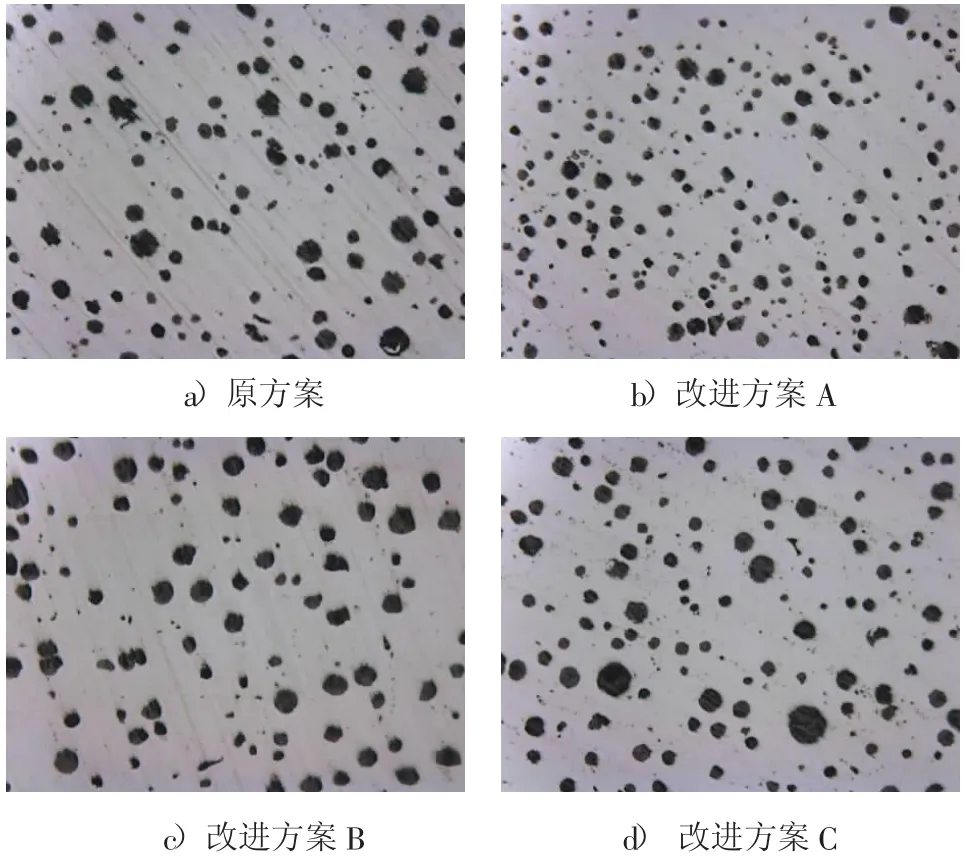

工艺改进前后产品B 金相组织见表12 和图5、图6.从表12 可以看出方案A 球化级别与石墨数都较方案B、C 低。

图5 产品B 石墨形态(×100)

图6 产品B 基体组织(×100)

表12 QT600-3 离合器壳体金相组织、球化等级

产品B 的试验结果表明:改进方案A 共晶度接近于1,再辉度>3,球化等级为3 级,B 方案和C 方案,铁液共晶度接近于1,再辉度<3,球化等级同样达到了2 级。

4 结论

适当降低残留镁,从根源上增加石墨形核所需的[O],可以有效控制铁液共晶度,降低再辉度,生成更多的再生石墨,细化共晶组织,提高球化等级。