一种应用于新能源车型的小空间电动拧紧工具

2023-05-19蒋常林李钟波

蒋常林、李钟波

(上汽通用五菱汽车股份有限公司,柳州 545007)

0 引言

电机控制器控制单元(MCU)作为电动汽车动力总成的核心部件,直接控制车辆的扭矩和车速,如果发生失效,将危及到整车、驾驶员和行人的安全[1]。汽车总装装配过程主要为紧固拧紧操作,而MCU 拧紧的质量及空间是产品工程师和工艺工程师关注的重点,其拧紧质量直接影响了整车行驶安全。本文针对MCU高压线束小空间、非常规的拧紧空间,介绍了如何开发新型的非标准拧紧工具,并对工具的实际应用做了说明。

1 开发背景

1.1 现有工具分类

在选择螺栓拧紧工具时,应首先了解螺栓拧紧工具的基本原理及相关参数,再考虑产品结构空间特性及装配效率要求,选择合适的拧紧工具[2]。目前市场上销售以及工厂内使用的拧紧工具从形状上区分主要分为3 类(图1)。

(1)如紧固普通的紧固件,空间开阔则可采用枪式拧紧工具,紧固件轴向L 空间要求为230.0 mm 以上(图1a)。

(2)如紧固件的轴向空间受限,可考虑使用弯头工具,一般轴向L 空间需求为80.0 mm 以上(图1b)。

(3)如轴向空间小于80.0 mm,一般会考虑使用棘轮工具。开口棘轮工具轴向空间要求小,但是紧固件包裹面工具的B 空间要求在15.0 mm 以上(图1c)。

图1 工厂常用拧紧工具

1.2 现有工具分析

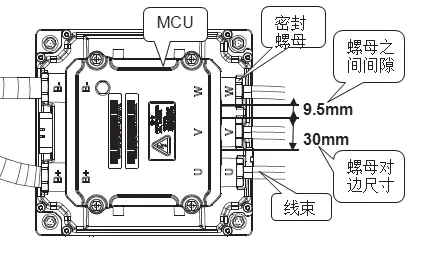

某新能源车电机控制器高压线束与MCU 连接后,线束外部采用了密封螺母与MCU 紧固,以使其具有更好的密封性能。螺母对边尺寸为30.0 mm,且螺母与螺母之间距离很小,仅为9.5 mm(图2)。

图2 MCU 结构示意图

从工具使用方法上分析,枪式拧紧工具和弯头拧紧工具的拧紧方向为紧固件的轴向方向,这2 类工具适合螺栓与螺母的紧固。针对厂内MCU 零件的特殊拧紧结构,拧紧的轴向方向有高压线束,枪式和弯头工具肯定无法使用。开口棘轮工具本体与紧固件为垂直方向,满足MCU 高压线束的出线,但是由于该工具包裹面的B 空间为15.0 mm,不满足MCU 紧固螺母间距为9.5 mm的要求,因此该工具尺寸也不满足零件的装配需求。

2 拧紧工具设计

2.1 简易工具设计

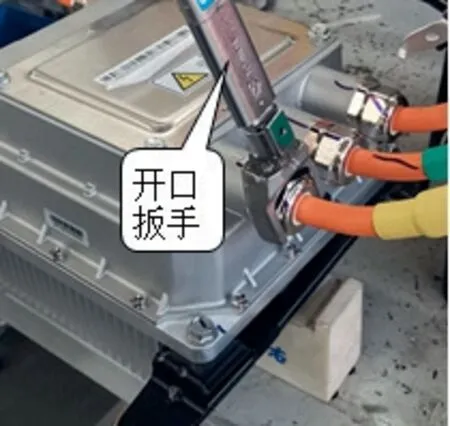

由于本零件紧固暂未开发合适的电动工具,为满足生产造车,厂内临时使用削薄加工的开口扳手完成手动拧紧(图3)。因为手动拧紧不能连续旋转,每一颗螺母需要经过约8 次拧紧过程(进入——旋转——退出)才能达到扭矩要求。每一颗密封螺母最终完成时间约为24 s,MCU 需要拧紧5 根高压线,总共需要约120 s 完成操作。仅密封螺母拧紧过程就需要1 人/班,完成MCU 所有操作需要2 人/班。该工具成本低,但是效率慢,需增加生产人员才能满足装配,因此需要根据产品特点设计效率较高的拧紧工具。

图3 简易拧紧工具结构

2.2 电动工具设计需求

为了提升拧紧效率,公司决定开发非标的小空间电动拧紧工具,设计需解决以下问题。

(1)解决零件装配小空间及零件结构特殊性问题。

(2)解决拧紧头快速复位(初始位)问题。

(3)解决拧紧扭矩、复位精度问题,即动态扭矩标定精度为±1.0 N·m。

(4)解决快速维修问题或切换其他型号拧紧头问题。

(5)解决节拍效率问题,操作者能在节拍内完成装配。

2.3 电动工具设计

按照电动工具的设计需求,对工具进行设计如下。

(1)该工具重点解决的是小空间拧紧,因此需要设计特殊拧紧头。特殊拧紧头是在普通工具的基础上,延伸一段壁厚小于空间要求的特殊拧紧头。在套筒上开口,开口尺寸根据高压线束的大小以及方便线束进入和退出等需求,最终确定为15.8 mm。另外根据该零件螺母间的间隙(9.5 mm),套筒壁厚<9.5 mm。

(2)在拧紧枪内部装传感器实现复位,使其拧紧头无论旋转在任何位置都能快速复位,而且能快速完成取出并进入下一轮操作。

(3)由于MCU 的高压线束拧紧为关键控制扭矩(PF1),因此该工具在拧紧扭矩精度上需满足±1.0 N·m 内。拧紧枪采用齿轮方式传输动力,可解决扭矩精度高、复位精确高的问题。

(4)拧紧头与枪身采用精细的螺栓连接,如有损坏需要更换备件或更换不同尺寸型号的拧紧头时,可实现快速更换。

(5)电动拧紧工具相比开口扭矩扳手效率明显提升。电动拧紧工具是比较成熟的结构,因此满足基本的拧紧、提醒等功能即可。

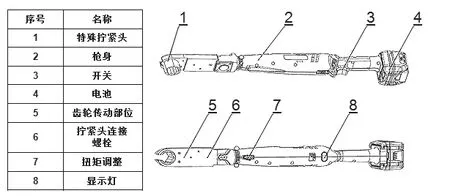

综合以上设计及实际应用场景,整体的工具设计如图4所示。工具分为8 部分,其中,特殊拧紧头用于螺母端的拧紧;工具开关不仅包含正常拧紧,也包含复位功能,即达到拧紧扭矩后,再按开关则使拧紧头逆时针复位到初始状态;工具电池有2 块,一用一备,方便充电和日常使用;拧紧头的连接螺栓可以将拧紧头和枪身快速连接在一起。另外,该工具还具备扭矩调整,工具的最大扭矩量程为35.0 N·m,因此可以根据设计要求在量程内进行调整。扭矩调整以及日常标定工作由工具管理者负责,在厂内维修间进行,产线装配操作人员不能随意调整。

图4 电动拧紧工具示意图

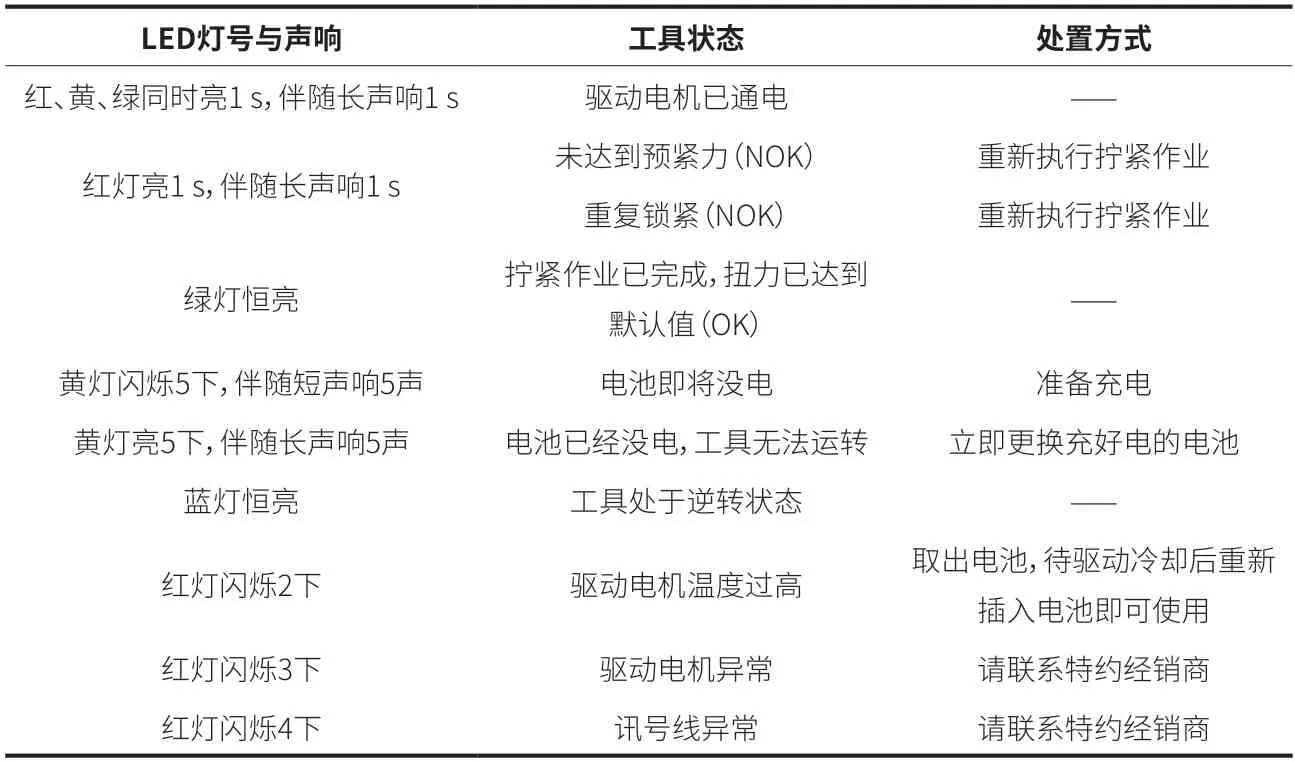

该电动拧紧工具还配备了LED 显示灯以及蜂鸣器,显示灯根据不同的情况会显示绿、红、黄、蓝4 种不同的颜色。通过手指按下电源开关,伴随蜂鸣器的响声,LED 显示灯会马上亮起且工具开始转动;放开时,工具内的驱动电机动力停止,工具会立刻停止运作,但LED 灯仍会停留5 s 才关闭。不同LED 显示灯颜色和蜂鸣器响声,将对应不同的工具状态(表1)。

表1 LED 显示灯颜色和蜂鸣器响声对应的工具状态

3 工具实际应用跟踪

3.1 工具操作步骤

电动拧紧工具设计完成后,在MCU 零件装配岗位进行实际操作。按照工具设计的特点,操作过程主要分为5 个步骤(图5)。

图5 电动拧紧工具操作过程

(1)准备工作。将工具的拧紧头通过开口放入高压线束处,因为开口尺寸为15.8 mm,工具需要先从高压线束端进入。

(2)将工具拧紧头从线束端平移至螺母端,确保特殊拧紧头部啮合螺母。

(3)按下开关,特殊头套筒带动螺母顺时针旋转紧固,达到设定的扭矩后,LED 显示灯显示为绿色,此时操作者则可松开开关。

(4)将工具从螺母端平移至线束端,与工具进入的操作步骤相反,为工具退出零件做准备。

(5)按下开关,特殊头套筒逆时针旋转至初始位置。此时工具通过开口部位则可退出线束端,工具脱离零件,表示一次拧紧操作完成。如进行下一个螺母拧紧,则重复如上的操作。

3.2 工具操作验证

针对工具的设计需求,对工具在现场应用的情况进行跟踪,从装配空间、扭矩精度、操作节拍上进行验证。

装配空间:工具通过间接式拧紧满足空间要求。由于在普通工具的基础上开发特殊拧紧头,满足了MCU 紧固螺母 9.5 mm的空间要求,现场验证满足装配空间要求。

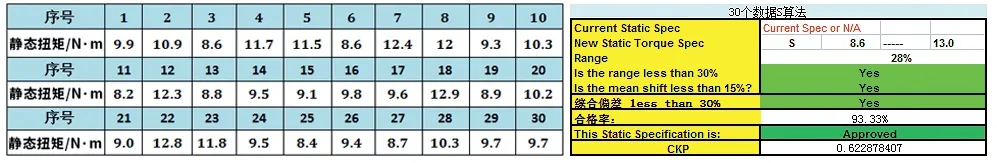

扭矩精度:动态扭矩是指设计人员根据设计的需求和技术的角度给扭矩设定一个范围值,在汽车装配工具上加设扭矩传感器,从而对扭矩的峰值进行测量,即为动态扭矩测量值[3]。在维修间测试,按照前期的设计要求动态扭矩为10.0~13.0 N·m,工具设定的扭矩中心值为11.5 N·m。测试中维修管理员对工具进行10 次测量标定,标定台显示的数据均在±1.0 N·m 内,工具满足扭矩精度需求。具体测量数据如表2所示。

表2 拧紧扭矩测量数据

操作节拍:该工位熟练员工使用该工具进行螺母拧紧,操作过程通过秒表计算操作时间。每颗螺母拧紧时间为8 s,每台车的MCU 总共需要拧紧5 根高压线束,拧紧时间总共为40 s,在厂内30 节拍(114 s)的操作范围内。工具满足节拍需求,因此可将工具交付到车间进行小批量使用。

3.3 产品验证

在小批量车辆验证过程中,对产品的扭矩信息等各方面进行综合确认。按照MCU 高压线束螺母扭矩值10.0~13.0 N·m,工具设定的扭矩中心值为11.5 N·m,对MCU 零件拧紧后的5 min 内进行静态扭矩测量。静态扭矩是指紧固件被拧紧的螺栓停止后,再继续沿着拧紧方向克服静态摩擦所达到的最大扭矩为静态扭矩。一般使用表盘式扭矩扳手测量的扭矩值为静态扭矩[4]。按照静态扭矩公式,对30 组静态扭矩进行分析,计算结果静态扭矩不合格(图6),因此需要进一步分析。

图6 优化前静态扭矩计算结果

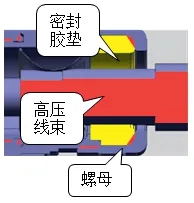

使用关键扭矩控制图表的过程中,要不断对于拧紧的过程进行优化与调整[5],因此组织产品工程师(PE)、机械工程师(ME)、车间主管以及供应商质量管控(SQ)对其静态扭矩进行讨论。经分析,扭矩衰减的主要原因是由于MCU 高压线束螺母及内部特殊结构所致。螺母内布置了一个密封衬垫(图7),因此在电动工具拧紧的过程瞬间可以满足11.5 N·m,拧紧完成后该螺母扭矩又会发生衰减。针对其特殊性,经各区域讨论及验证,制定以下改进措施进行小批量验证。

图7 MCU 高压线束紧固螺母内部结构

(1)产品工程师(PE)更改设计扭矩,从10.0~13.0 N·m 更改为11.0~13.0 N·m,设计中心值为12.0 N·m。

(2)机械工程师(ME)结合产品设计更改电动工具扭矩设定值,工具扭矩从11.5 N·m 更改为12.0 N·m。

(3)PE 联合零件供应商对MCU 高压线束螺母进行密封实验。实验结果表明,密封螺母静态扭矩在5.0 N·m 以上可以满足密封需求,因此静态扭矩抽检按照不小于5.0 N·m。

(4)为减少静态扭矩衰减,总装车间在使用电动拧紧工具紧固后,外加开口定扭扳手进行一次复扳操作。

以上措施通过小批量验证并重新收集30 组静态扭矩。经过静态扭矩公式分析,扭矩稳定合格(图8),因此以上措施定为长期措施执行。

图8 优化后静态扭矩计算结果

4 工具创新分析及推广

4.1 工具创新分析

特制的电动拧紧工具相对于传统普通的拧紧工具有如下创新点。

(1)工具空间要求小,特制拧紧头开口尺寸,既满足线束进出要求,也满足拧紧需求。

(2)拧紧速度快,可实现电动拧紧操作代替手动拧紧。

(3)操作方便,设有复位功能,可快速完成拧紧并复位。

(4)精度高,采用齿轮方式传输动力,扭矩精度高、复位精确。

(5)维修方便,可快速完成备用拧紧头或其他车型尺寸拧紧头的更换。

4.2 效益及推广应用

(1)该工具应用更广泛。通过间接拧紧,该工具可适用于更小范围空间的特殊零件装配,如线束端或管路端小空间的紧固,不仅在产线上可以使用,返修及售后维修亦可应用。

(2)该工具采用齿轮传输动力,扭矩精度比棘轮工具高,也适合关键控制点的应用。

(3)该工具复位精确,操作方便,拧紧速度快,可提升节拍。相比手动拧紧扳手(120 s),每台紧固时间可减少80 s。按照产线规划及各产线班次,厂内涉及9 条生产线,按照2 班次计算,此工具方案可节约36 人/年,节约运行成本约为432 万元/年。

(4)厂内原有MCU 产品密封采用螺钉式压板结构,每台比现有螺母密封结构高20 元/台。开发该工具后,既能满足生产制造中的快速操作,并在产品密封要求的前提下还能降低20 元/台的成本。

4.3 工具进一步优化方向

该电动拧紧工具在装配空间、扭矩精度以及操作节拍上满足MCU 高压线束螺母的装配需求,并通过设计变更以及增加扭矩扳手复扳等操作满足设计和质量需求,但是工具仍有部分功能需进一步优化。如工具只能顺时针拧紧,不能反转退松螺母,返修时需要使用开口扳手,影响返修效率,后续改进会考虑增加反转功能。另外,该工具质量约为2.5 kg,为增加操作灵活性,后续将在工具重量方面做优化。

5 结束语

本文介绍了一种应用于小空间操作特殊电动拧紧工具的设计背景、设计过程及应用情况,并对工具在使用过程出现的问题做了说明及改进。工具设计的最终目的是满足装配、设计及质量需求,无论什么类型的工具都离不开用户的需求。希望读者通过阅读本文,能够了解到特殊工具的开发思路,在实际应用上有一定的帮助。