揉碎玉米秸秆螺旋输送仿真离散元模型参数标定

2023-05-17王洪波樊志鹏乌兰图雅王春光马哲

王洪波, 樊志鹏, 乌兰图雅, 王春光, 马哲

(内蒙古农业大学机电工程学院,呼和浩特 010018)

玉米秸秆营养丰富,可作为饲料、肥料、燃料等多种用途,其中,将玉米秸秆揉碎后制成长度小于100 mm、宽度在2~8 mm的丝状体,形似天然草料,因其易于消化、采食性好等特点,被广泛作为牛、马、羊等反刍类牲畜的粗饲料,也可以将其青贮或微贮、氨化、碱化、压块和膨化等加工处理,进一步提高秸秆的适口性、转化率和利用率[1-3]。

螺旋输送是秸秆饲料化工程中的必要工序之一。由于揉碎玉米秸秆密度小、黏性大、流动性差,输送过程中易相互缠绕、抱团聚集致使输送性能差,造成揉碎玉米秸秆螺旋输送装置仍存在能耗大、效率低、易堵塞等问题,这些因素都严重地影响螺旋输送机在输送揉碎玉米秸秆时的性能和寿命[4]。因此研究揉碎玉米秸秆在螺旋输送过程中的受力状态、形态变化及运动规律对于优化输送装置参数、提高输送性能具有重要意义。离散元仿真软件(emulation discrete element method,EDEM)可用于工业生产中颗粒处理及其制造设备生产过程的仿真和分析,近些年还被大量应用于农具、种子和土壤等农业领域研究[5-8],为农机具的改进优化提供了理论依据。本文通过对揉碎的玉米秸秆颗粒进行建模,将物料的本征参数和接触参数带入模型,真实准确地模拟物料的运动状态;再将螺旋输送机模型导入软件,对整个螺旋输送过程进行仿真模拟,可以直观地反映出揉碎玉米秸秆在螺旋输送过程中的运动、受力等情况[9-10]。在此之前需要对揉碎玉米秸秆进行离散元建模,建模的准确与否会直接影响后续揉碎玉米秸秆的螺旋输送仿真研究,而影响建模准确性的因素包括揉碎玉米秸秆的形状、本征参数和接触参数等,其中接触参数影响较大,因此对其有显著性影响的参数进行标定是很有必要的。

国内外学者已经对绿豆种子、青稞、水稻秸秆、马铃薯、包衣玉米种子、苜蓿秸秆、玉米秸秆、三七种苗等的参数进行了离散元标定,分析发现不同材质物料的仿真参数有极大的区别,而且同一物料不同部位的参数也有明显差异[11-18]。目前,对揉碎玉米秸秆的仿真参数标定研究极少,而对揉碎玉米秸秆螺旋输送的仿真可以直观地反应其运动规律和受力情况,为之后机器的优化和改进奠定理论基础。因此,为确保建模的准确性,本文将揉碎的玉米秸秆分为穰、叶、皮3类,通过物料特性试验测得它们的本征参数和接触参数,再以堆积角为指标,通过响应面法标定它们的接触参数,为之后揉碎玉米秸秆在螺旋输送机输送研究提供参考。

1 材料与方法

1.1 材料的选取

试验材料为2021年10月取自内蒙古呼和浩特市武川县周边农田种植的玉米秸秆,品种为‘边三1号’,采用9R-40型揉碎机进行揉碎,得到长度小于100 mm、宽度2~8 mm的丝状体,平均含水率60%。物料含水率参照食品安全国家标准食品中水分的测定方法进行,计算公式如下[19]。

1.2 本征参数

1.2.1 密度 将玉米秸秆的穰、皮、叶分别剪切为规则的长方体测量体积和质量,计算其密度(ρ,kg·m-3)[20],公式如下。试验重复10次,得到揉碎玉米秸秆穰、叶、皮的平均密度分别为62、152、798 kg·m-3。

式中,m为揉碎玉米秸秆不同部位的质量(kg);V为揉碎玉米秸秆不同部位的体积(m3)。

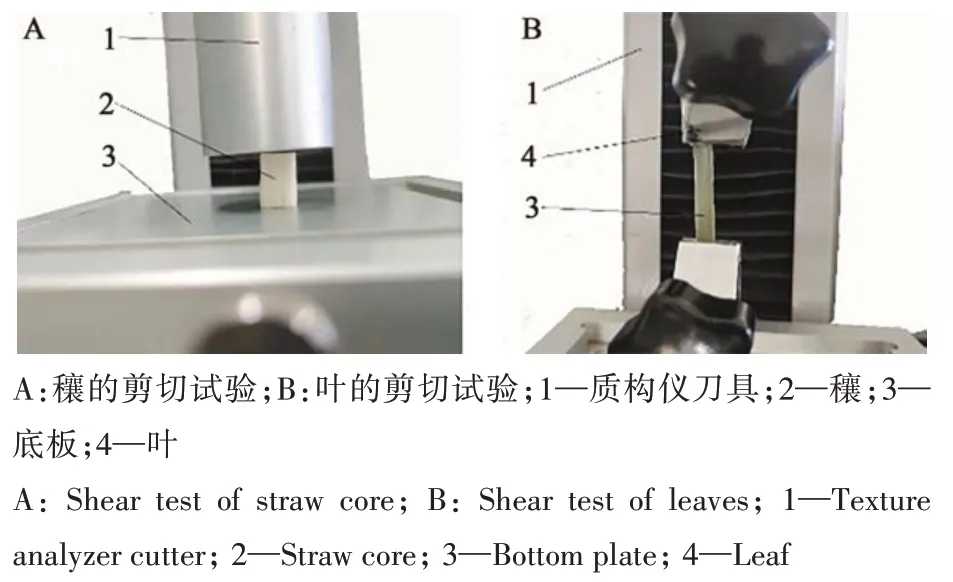

1.2.2 弹性模量 利用质构仪对玉米秸秆穰进行压缩试验,对玉米秸秆叶和皮分别进行拉伸试验[18],如图1所示。每组试验重复10次,以确保试验数据的准确性。按公式(3)计算弹性模量(E,Pa),得到揉碎玉米秸秆穰、叶、皮的平均弹性模量分别为3.137×108、1.500×109、2.337×109Pa。

图1 穰和叶的弹性模量测定Fig. 1 Determination of elastic modulus of straw core and leaf

式中,F为压缩或拉伸时揉碎玉米秸秆不同部位所受的力(N);S为压缩或拉伸时为揉碎玉米秸秆不同部位的横截面积(mm2);dL为压缩或拉伸时揉碎玉米秸秆不同部位长度的变化量(mm);L为压缩或拉伸前揉碎玉米秸秆不同部位的长度(mm)。

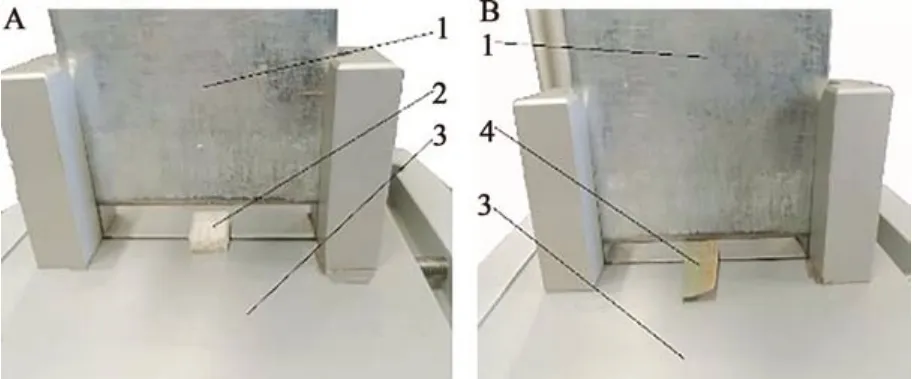

1.2.3 剪切模量 利用质构仪对玉米秸秆穰、叶、皮进行剪切试验[18],如图2所示。每组试验重复10次,按公式(4)计算剪切模量(G,Pa),得到揉碎玉米秸秆穰、叶、皮的平均剪切模量分别为1.520×108、5.842×108、8.880×108Pa。

图2 穰和叶的剪切模量测定Fig. 2 Shear modulus determination of straw core and leaf

1.2.4 泊松比 基于弹性模量和剪切模量,按公式(5)计算揉碎玉米秸秆的泊松比(μ)[18],得到揉碎玉米秸秆穰、叶、皮的泊松比分别为0.032、0.284、0.317。

1.3 接触参数

需要测定的接触参数包括:揉碎玉米秸秆穰、叶、皮和45钢相互之间的静摩擦系数、滚动摩擦系数和碰撞恢复系数,用于后续离散元仿真模型分析。

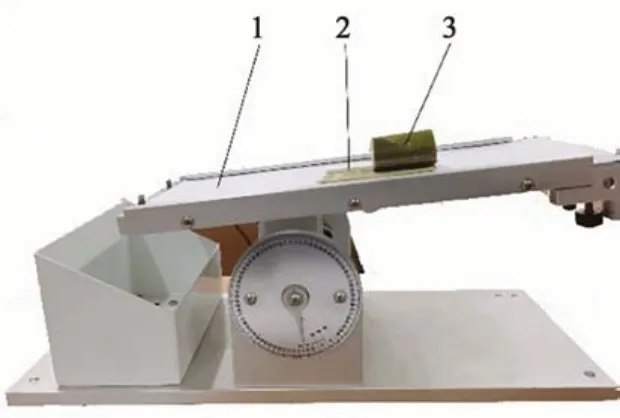

1.3.1 静摩擦系数 利用CNY-1型斜面仪对揉碎玉米秸秆穰、叶、皮和45钢相互之间静摩擦系数进行测定[15]。如图3所示,将斜面仪倾斜角度调为零度,把待测的两个对象中的一个用双面胶固定在斜面仪上,另一个放在前一个的上面,缓慢增加斜面仪的倾斜角度,直到上面的待测对象出现滑动现象,停止增加倾斜角度并记录此时斜面仪的倾斜角度(φ1),按公式(6)计算揉碎玉米秸秆穰、叶、皮和45钢相互之间的静摩擦系数(f)。对象之间分别进行10组重复试验。45钢与45钢的静摩擦系数来自文献[17]。

图3 叶与皮的静摩擦系数测定装置Fig. 3 Determination test of static friction coefficient between leaf and skin

1.3.2 滚动摩擦系数 利用CNY-1型斜面仪对揉碎玉米秸秆穰、叶、皮和45钢相互之间滚动摩擦系数进行测定[16]。测试方法与静摩擦系数类似。将斜面仪倾斜角度调为零度,把待测的两个对象中的一个用双面胶固定在斜面仪上,另一个放在前一个上面,缓慢增加斜面仪的倾斜角度,直到上面的待测对象出现滚动现象,停止增加倾斜角度并记录此时斜面仪的倾斜角度(φ2),按公式(6)计算得到待测对象之间的滚动摩擦系数,每两个对象之间分别进行10组重复试验。45钢与45钢的滚动摩擦系数来自文献[17]。

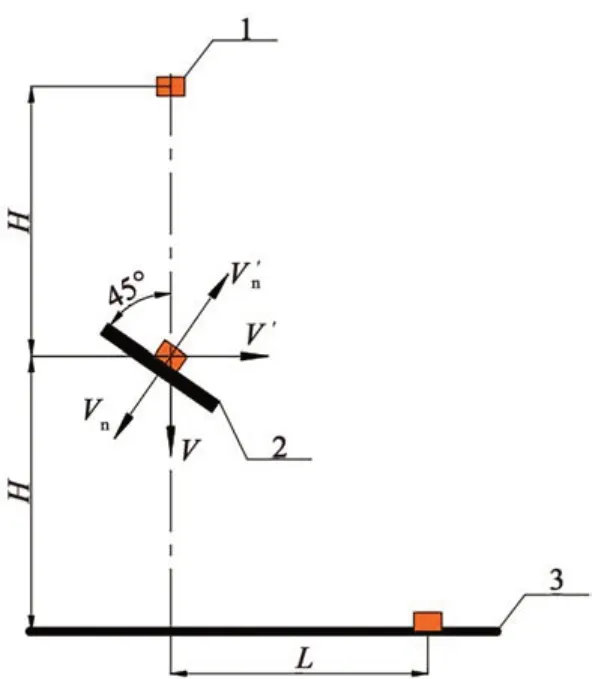

1.3.3 碰撞恢复系数 碰撞恢复系数是力学中的一个重要物理量。碰撞前后两物体沿接触处法线方向上的分离速度与接近速度之比叫做碰撞恢复系数。碰撞恢复系数是反映碰撞时物体变形恢复能力的参数,它只与碰撞物体的材料有关[20-23]。如图4所示,待测的两对象记为A和B,A固定在倾斜角为45°的挡板2上,将B由高度2H处的位置1释放,确保在A的正上方,将B由静止释放做自由落体运动,在与挡板2上的A碰撞之后掉落在底板3上,最后测量B从释放到第1次掉落在底板3之间的水平位移,由运动学公式换算得到公式(7),计算可得A和B的碰撞恢复系数(e),每两个对象之间分别进行10组重复试验。45钢与45钢的碰撞恢复系数来自文献[17]。

图4 碰撞恢复系数的测定Fig. 4 Determination of crash restitution coefficient

1.4 堆积角

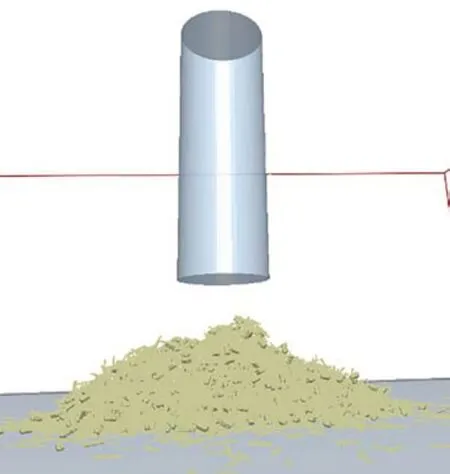

通过文献[24]的方法测定揉碎玉米秸秆的堆积角。方法如下,将揉碎的玉米秸秆装满整个圆桶,然后匀速提升圆桶,揉碎的玉米秸秆就会散落为稳定状态的斜坡,利用相机拍摄此时秸秆堆的正视照片,应用PS软件对照片进行处理和测量。试验重复10次取平均值,最后得到揉碎玉米秸秆的堆积角为30.4°。

1.5 揉碎玉米秸秆离散元模型的建立

经揉碎的玉米秸秆具有复杂多样的形状,并且由于玉米秸秆本身各个部位(穰、叶、皮、结节等)材质存在差异,因此,将揉碎的玉米秸秆分为秸秆穰、秸秆叶、秸秆皮分别建模,其他部位因为占比较少忽略不记。为了降低仿真计算的复杂程度,且不影响仿真的准确性,将揉碎玉米秸秆穰、叶、皮的形状大小分别做了一定程度的简化,结果为穰:12 mm×6 mm×6 mm;叶:20 mm×2.5 mm×1 mm;皮:20 mm×4 mm×2 mm。穰、叶、皮的离散元模型如图5所示。

图5 穰、皮、叶离散元模型Fig. 5 Discrete element model of straw core, skin and leaf

1.6 揉碎玉米秸秆堆积角参数的设置

堆积角仿真模型的建立依据实际测量堆积角的方法进行设置,如图6所示。在EDEM软件的前处理板块中,Bulk Material中设置产生的穰、皮、叶的体积V-N(0.05,1);Equipment Material中设置为45钢的参数,泊松比为0.31,密度为7.85×103kg·m-3,剪切模量为8×107Pa;Geometries中在圆桶的上表面设置3个颗粒工厂,分别用来生产穰、皮、叶,且生产总量比例为3∶4∶16;Physics中设置颗粒接触模型为Hertz-Mindlin(no slip)和Standard Rolling Friction; 仿真板块中,设置时间步长为2.214×10-7s,总时间为1 s,储存数据的间隔为0.01 s,网格尺寸为3 Rmin。

图6 揉碎玉米秸秆堆积仿真模型Fig. 6 Simulation model of crushed corn stalk accumulation

2 结果与分析

2.1 Plackett-Burman试验

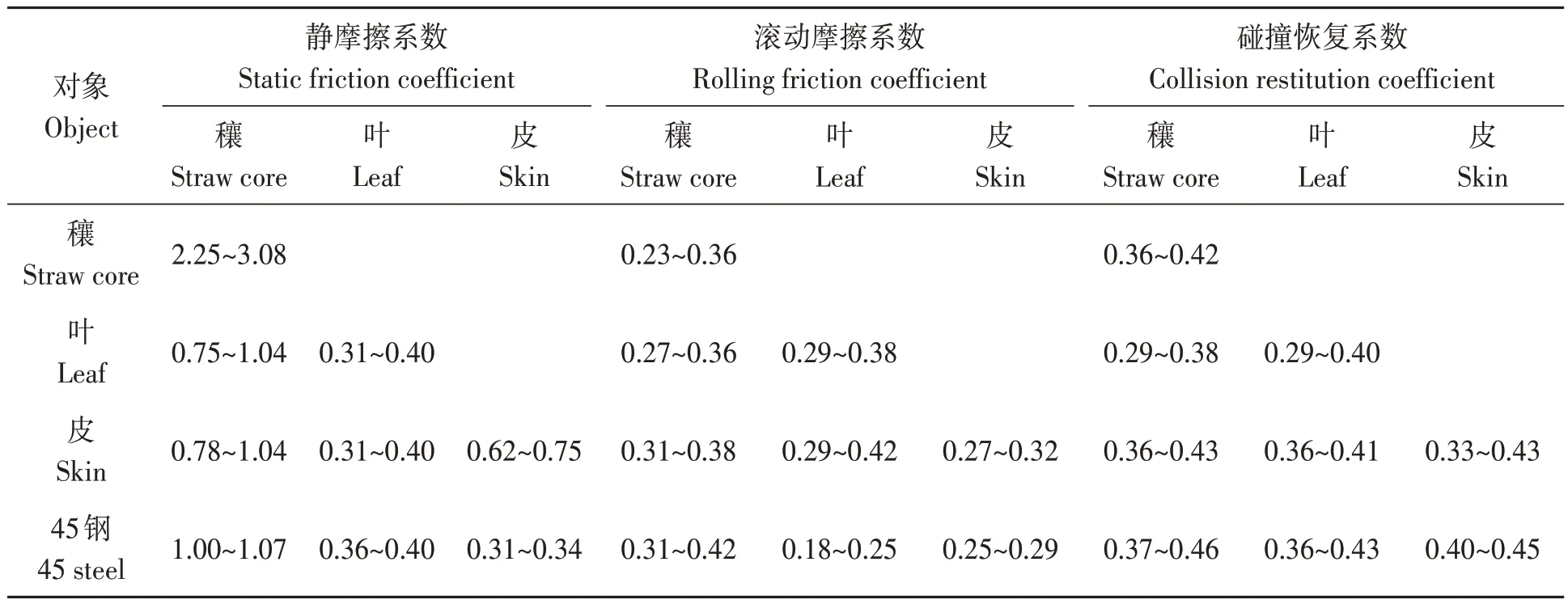

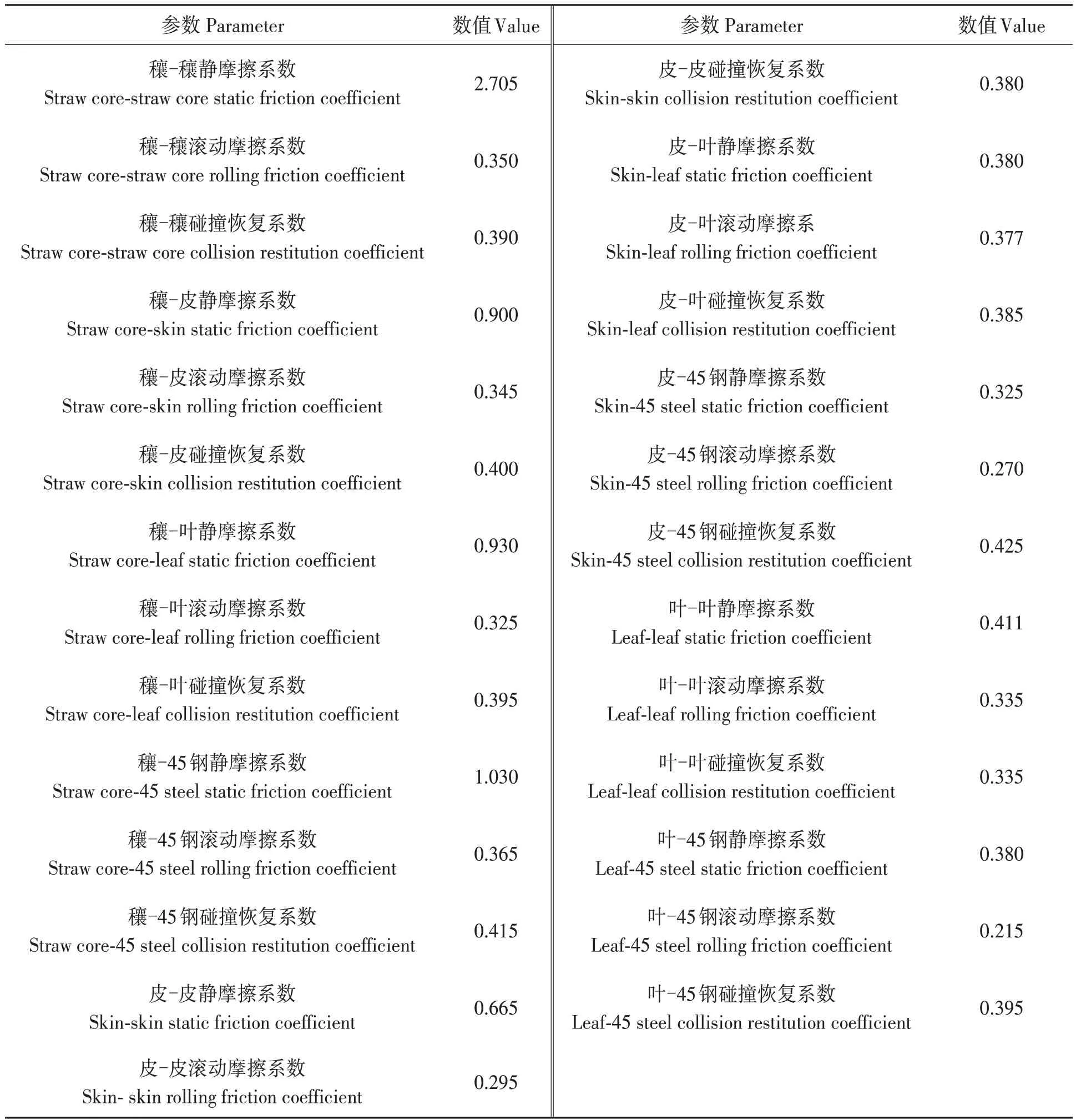

总结物理试验得到的参数值,结果(表1)表明,45钢与穰、叶、皮的静摩擦系数分别为1.030、0.380、0.325;皮与皮、穰的滚动摩擦系数分别为0.295、0.345;叶与叶的滚动摩擦系数为0.335;45钢与穰、叶、皮的滚动摩擦系数分别为0.365、0.215、0270;穰与穰、叶的碰撞恢复系数分别为0.390、0.395;皮与皮、叶的碰撞恢复系数分别为0.380、0.385;45钢与穰、叶、皮的碰撞恢复系数分别为0.415、0.395、0.425。

表1 各对象相互之间的静摩擦系数Table 1 Static friction coefficient, rolling friction coefficient and collision restitution coefficient between objects

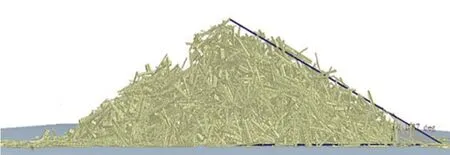

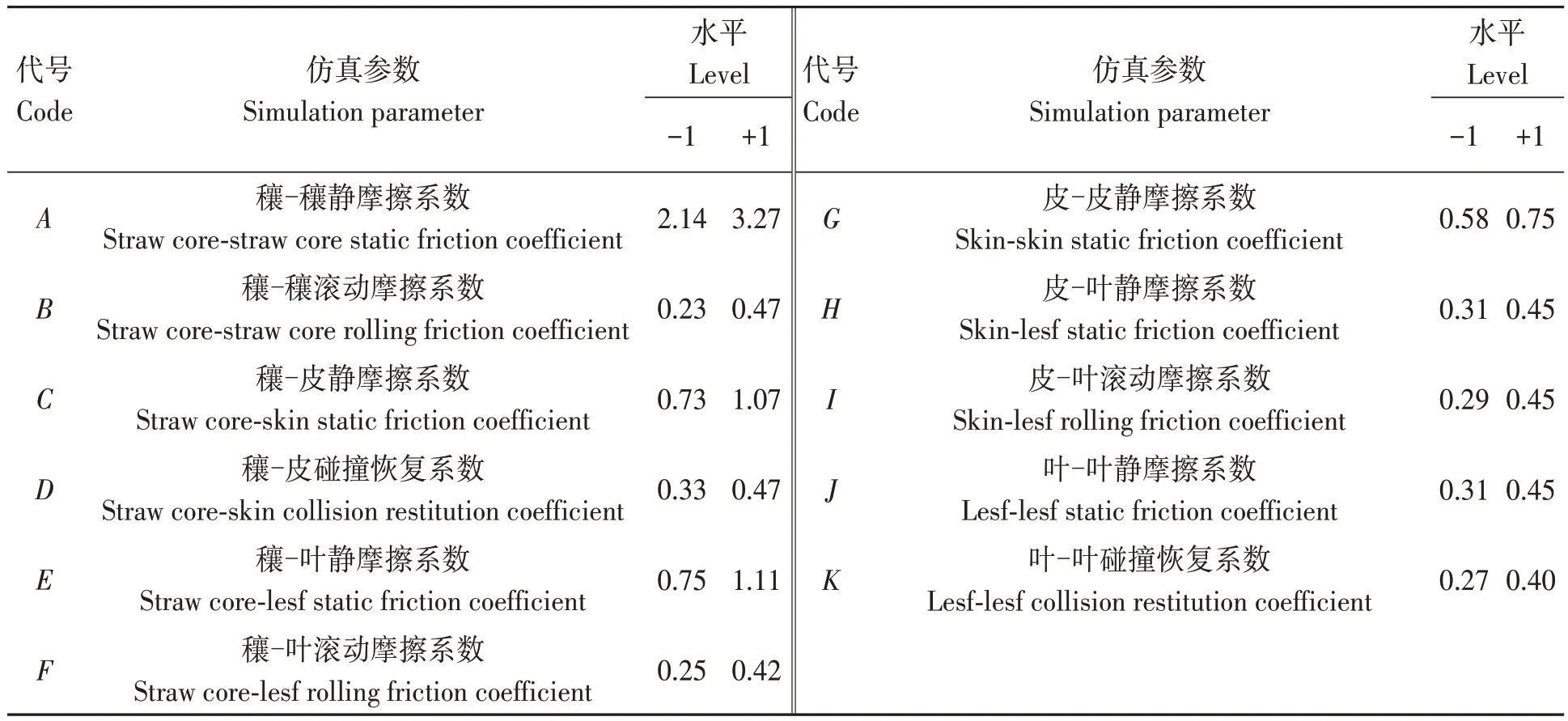

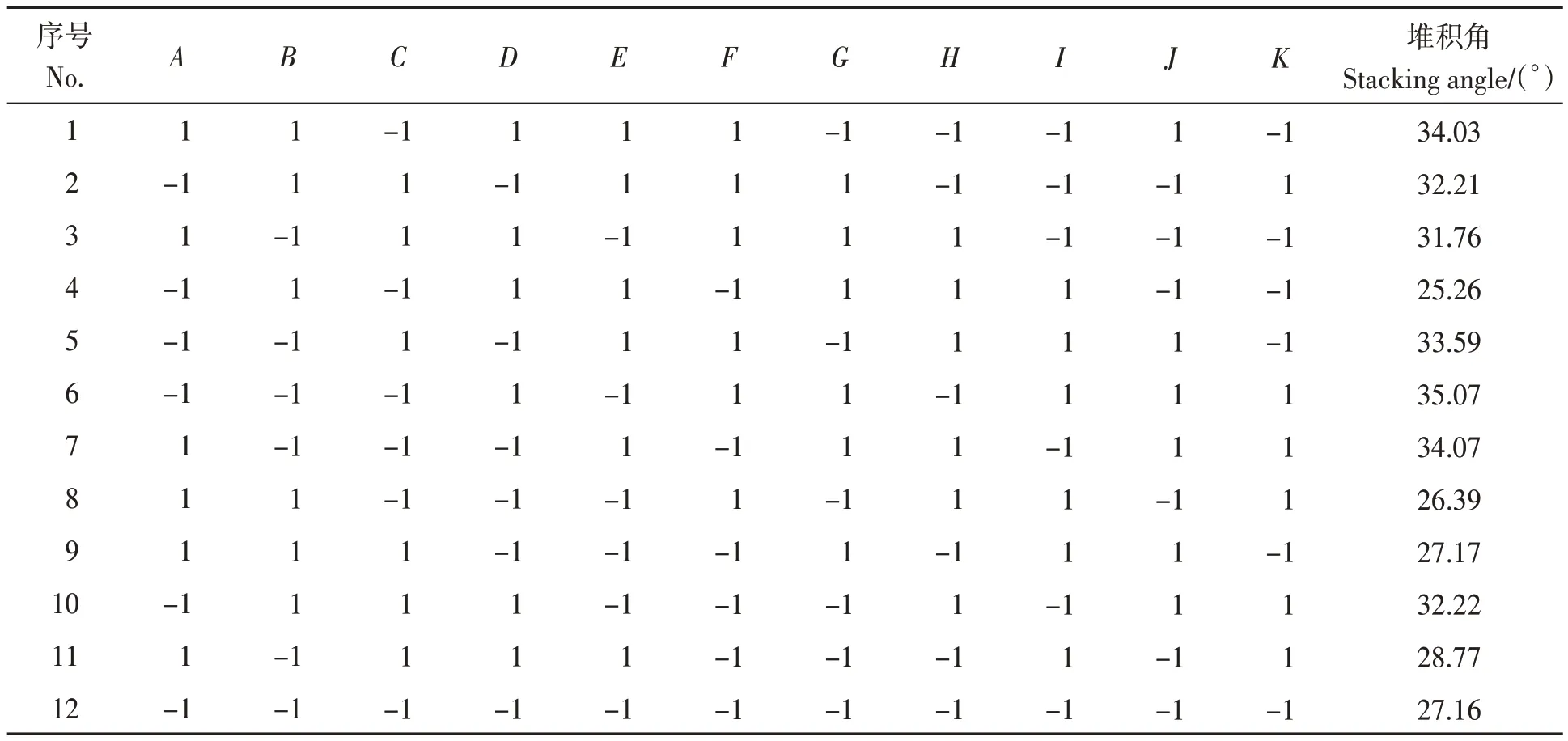

应用Design-Expert12软件进行Plackett-Burman试验设计,筛选出对试验结果影响显著的参数,如表4所示。对表4中11个不确定的参数进行Plackett-Burman试验设计,将11个参数的最小值和最大值分别编码为-1和+1水平。该试验共进行12次。利用EDEM 2020软件自带的量角工具对于堆积角的X轴和Y轴方向分别进行测量取其平均值,如图7所示,试验设计及结果如表5所示。

图7 揉碎玉米秸秆仿真堆积角测定Fig. 7 Determination of simulated stacking angle of crushed corn stalk

表4 Plackett-Burman试验参数表Table 4 Plackett-Buman test parameters table

表5 Plackett-Burman试验设计及结果Table 5 Plackett-Burman trial design and results

为分析各个参数的影响,运用Design-Expert软件对试验结果进行方差分析,如表6所示,穰-叶滚动摩擦系数(F)、皮-叶滚动摩擦系数(I)、叶-叶静摩擦系数(J)对仿真堆积角的影响显著。其他参数设置值为中位数,由A到K分别为2.71、0.35、0.90、0.40、0.93、0.67、0.38、0.34。

表6 Plackett-Burman试验结果方差分析Table 6 Variance analysis of Plackett-Burman test results

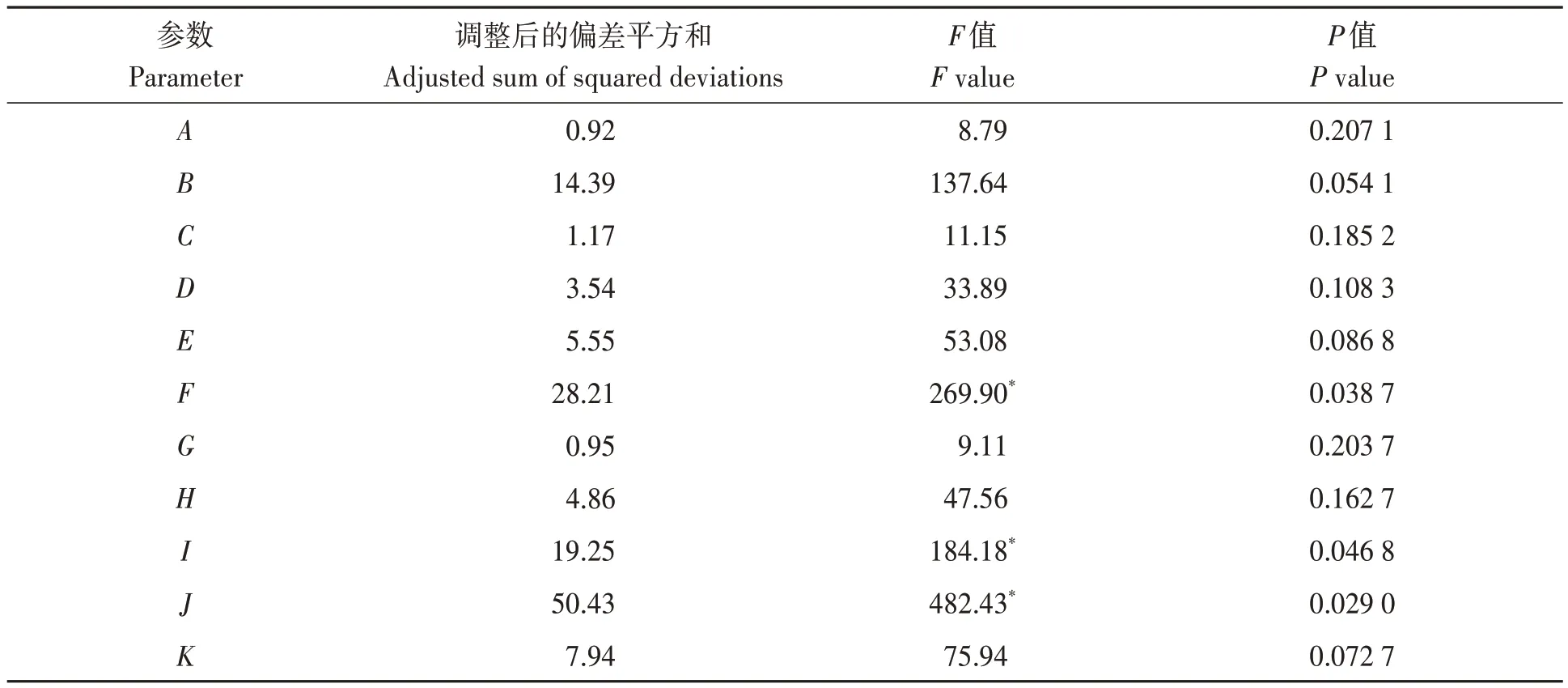

2.2 最陡爬坡试验

将上述试验中得到的3个显著性参数进行最陡爬坡试验,这样可以快速接近最优参数区域。各显著性参数在其取值范围内根据设定好的步长逐渐增加,进行堆积角仿真试验,结果如表7所示。仿真堆积角和试验堆积角的相对误差随着显著性参数取值的增大呈先减少后增大的趋势;相对误差最小的试验组为3号,由此可知最优的参数水平范围在3号试验附近。仿真试验中除3个显著性影响参数外,其他参数取Plackett-Burman试验的中间水平。

表7 最陡爬坡试验设计及结果Table 7 Design and results of steepest climbing test

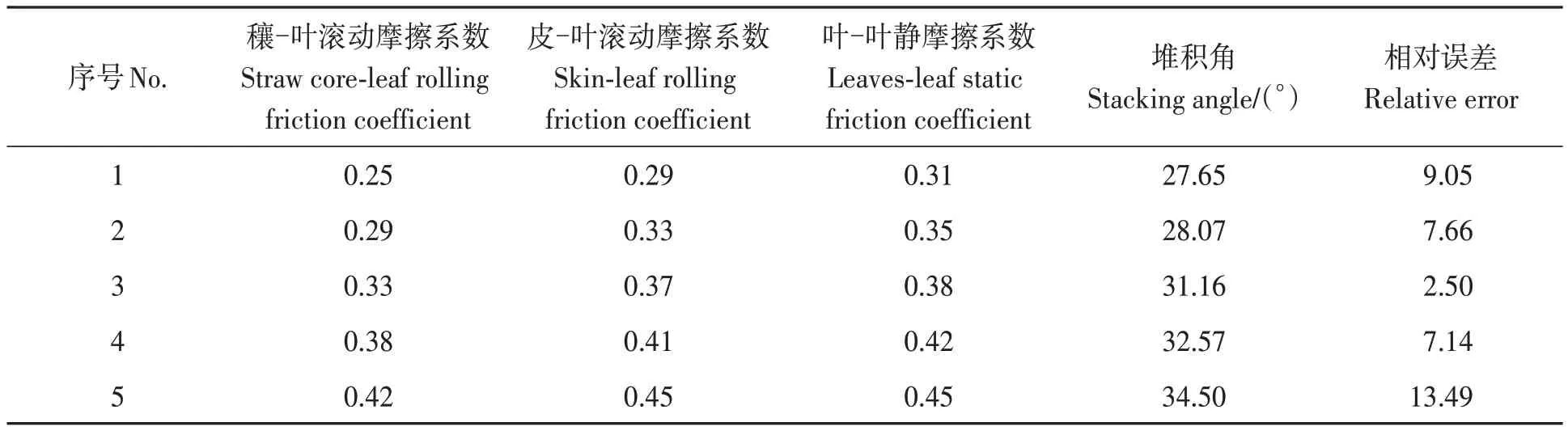

2.3 Box-Behnken 试验及分析

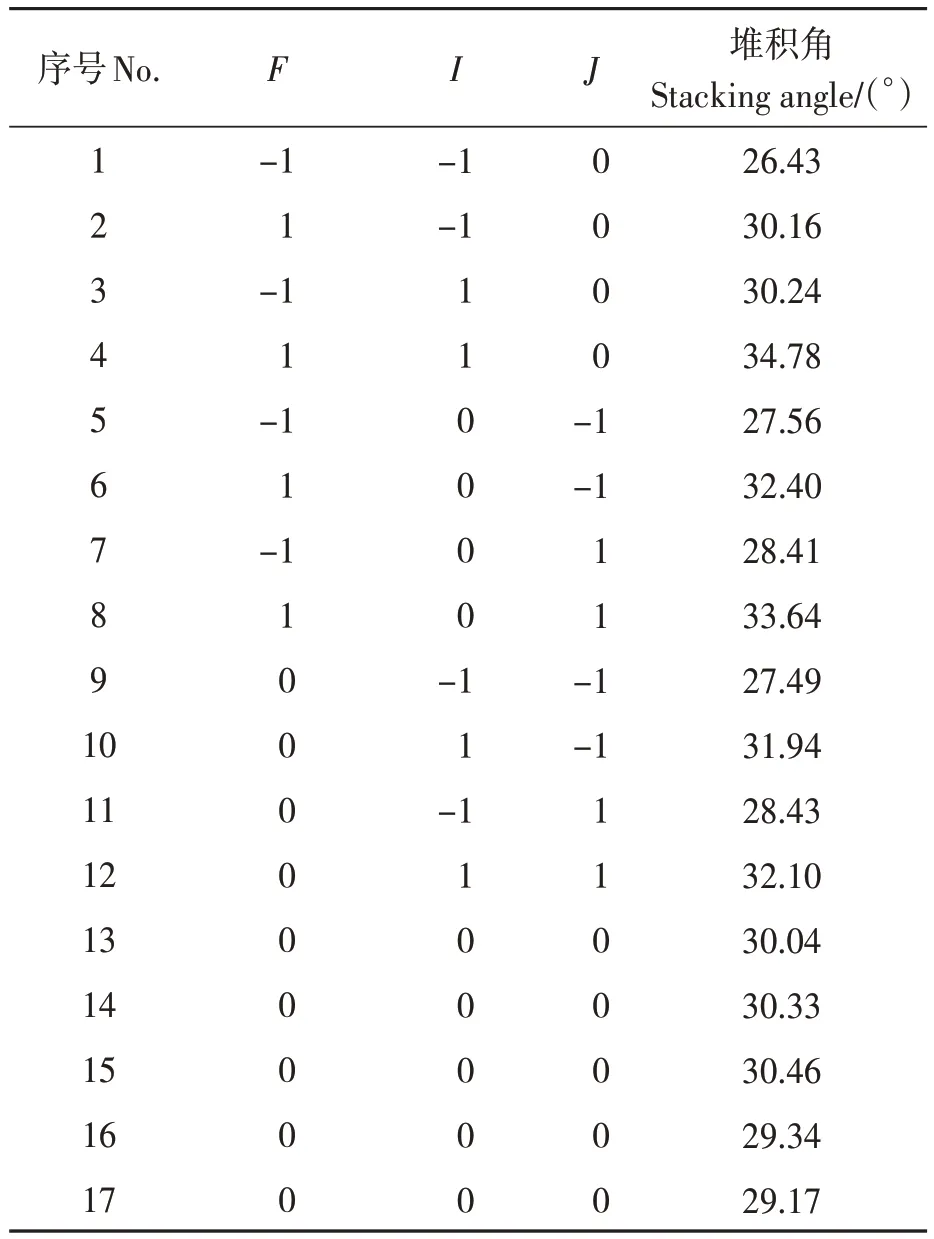

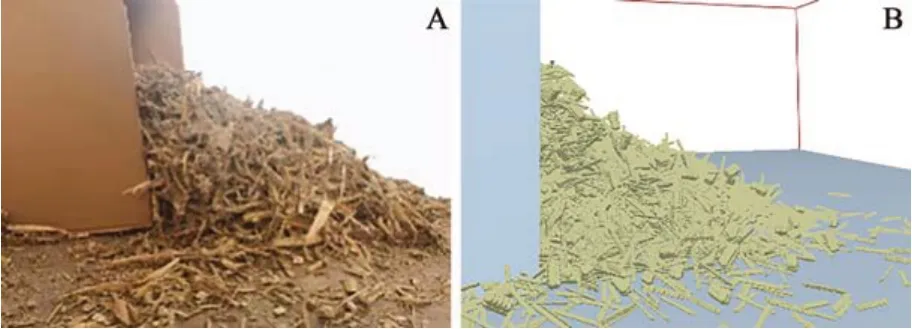

将上述试验中的3号试验参数作为中间水平(0),4号和2号试验参数分别为高水平(+1)、低水平(-1),各因素及其水平如表8所示,应用Design Expert软件对其进行Box-Behnken试验设计。其他非显著性参数取物理试验所得平均值。显著接触参数的Box-Behnken试验设计及结果如表9所示。运用Design-Expert软件对表9中的试验结果进行多元回归分析,建立的揉碎玉米秸秆仿真堆积角与3个显著性参数的二次回归方程,如公式(8)所示。

表8 显著接触参数水平Table 8 Significant exposure parameter levels

表9 Box-Behnken 试验设计及结果Table 9 Box-Behnken trial design and results

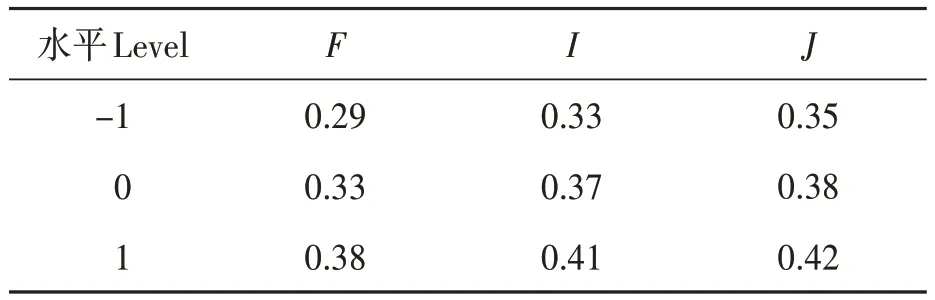

该模型的回归方差分析(表10)表明,回归模型P<0.000 1,说明该模型具有统计学意义;决定系数R2=0.976 6,说明该模型可以准确反映各因素对堆积角的影响;校正系数R2adj=94.64%,表明该模型可解释94.64%的影响值变化情况;失拟值P=0.685 9(>0.05),即试验中未考虑进去的因素对试验结果影响较小;变异系数为1.37%(<10%),即所得模型与实际试验拟合程度高;信噪比为21.834 9,表明该模型精密度好,响应信号强。综上所述,该模型可以作为揉碎玉米秸秆离散元仿真模型的预测模型。由该模型方差分析结果可知,叶-穰滚动摩擦系数(F)、皮-叶滚动摩擦系数(I)对堆积角影响显著,其余因素及交互项对堆积角的影响不显著。

表10 Box-Behnken 试验回归模型方差分析Table 10 Variation analysis of Box-Behnken design quadratic model

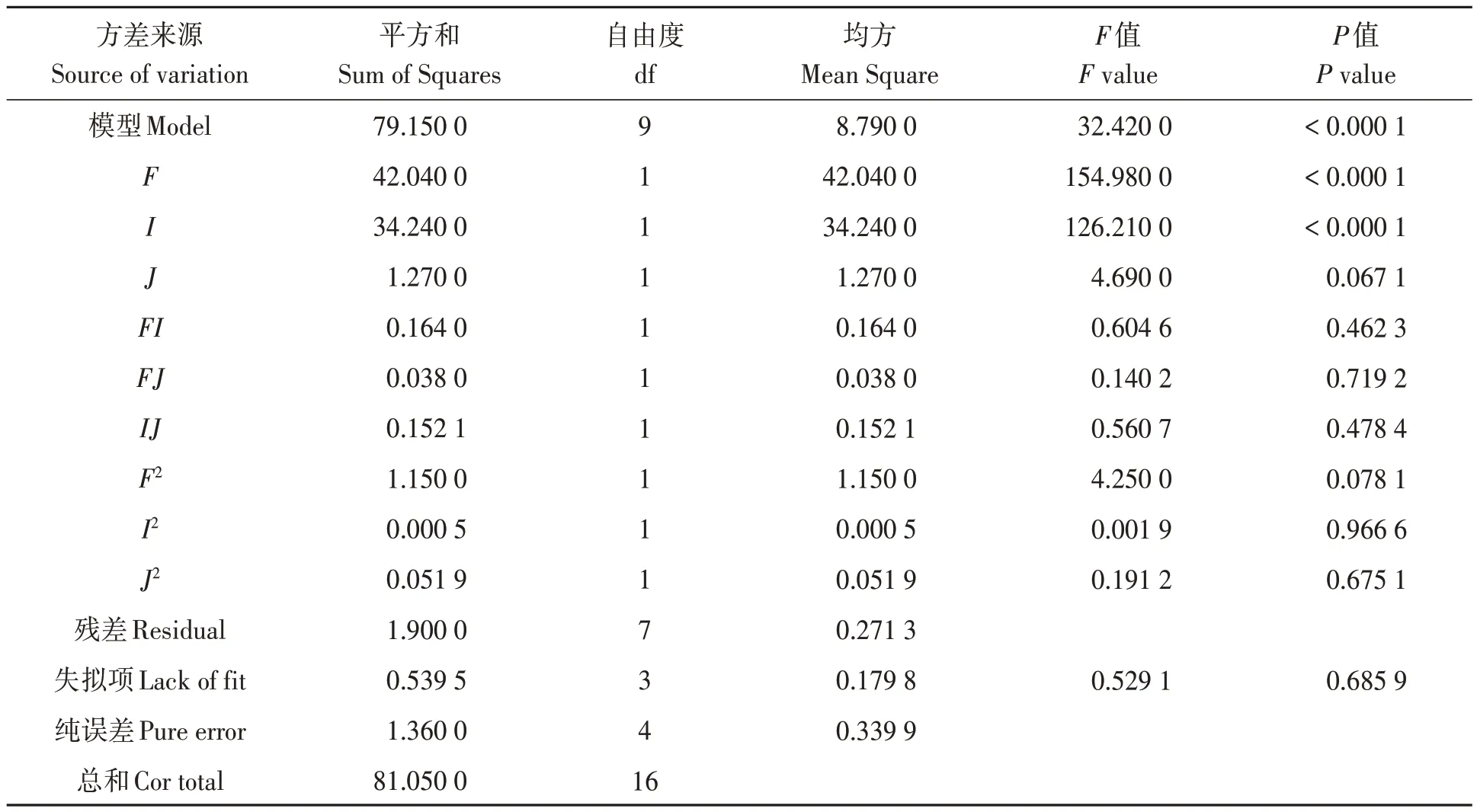

为更直观地分析显著影响因素与响应值的关系,运用Design-Expert软件分析得到该模型响应面立体图谱,如图8所示。叶-穰滚动摩擦系数、皮-叶滚动摩擦系数的增加对堆积角的影响呈持续增长的趋势,而且两者对堆积角的影响程度接近。利用Design-Expert软件对回归模型式(8)进行寻优,得到1组参数:叶-穰滚动摩擦系数为0.325,皮-叶滚动摩擦系数为0.377,叶-叶静摩擦系数为0.411,其余参数兼取物理试验测得数据的平均值。

图8 叶-穰滚动摩擦系数、皮-叶滚动摩擦系数对堆积角的影响曲面图Fig. 8 Surface diagram of the influence of straw core -leaves rolling friction coefficient and skin - leaves rolling friction coefficient on stacking angle

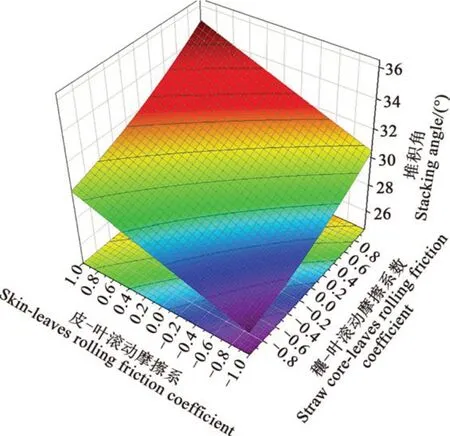

2.4 最优参数组合的验证

在EDEM仿真软件中输入整理好的数据进行揉碎玉米秸秆的堆积仿真,得到堆积角分别为30.45°、31.08°,30.78°,平均30.77°。运用SPSS软件进行t检验,得到P值为0.179(>0.05),表明仿真与物理试验堆积角值无明显差异。堆积角仿真结果(30.77°)在最优参数组合下与实际堆积角(30.4°)的相对误差为1.12%(图9)。

图9 揉碎玉米秸秆堆积角物理试验和仿真对比Fig. 9 Physical test and simulation comparison of the accumulation angle of crushed corn stalks

2.5 最终参数确定

首先运用Plackett-Burman 试验,得到影响仿真堆积角较大的参数;再通过最陡爬坡试验缩小了这些参数的取值范围;然后利用Box-Behnken试验对拟合的回归方程进行寻优,得到最佳的参数组合;之后利用t检验验证了仿真与物理堆积角试验结果无明显差异;最终得到各参数的确定数值,如表11所示。

表11 最终参数确定Table 11 Final parameter determination

3 讨论

目前,对于揉碎玉米的研究主要集中于玉米秸秆的揉丝破碎过程,而对揉碎玉米秸秆的螺旋输送过程研究较少。张锋伟等[25]利用EDEM软件针对玉米秸秆的揉丝破碎过程作了仿真研究,但并未对揉碎后玉米秸秆的物理特性作进一步研究,且也未涉及秸秆叶。于克强[20]对粉碎的玉米秸秆作了参数的标定和离散元仿真分析,但粉碎与揉碎玉米秸秆在形状大小、物理特性上相差较大,因此其数据不适合用于揉碎玉米秸秆的离散元仿真研究。

本研究通过物理试验测得揉碎玉米秸秆的本征和接触参数,利用离散元仿真软件对参数进行显著性分析,并研究得到最优解,分别为:叶-穰滚动摩擦系数为0.325,皮-叶滚动摩擦系数为0.377,叶-叶静摩擦系数为0.411。通过EDEM软件的仿真结果与物理试验的验证无明显差异,证明了揉碎玉米秸秆仿真参数的准确性。

本研究也表明运用离散元法对揉碎玉米秸秆进行参数标定科学合理,研究结果为揉碎玉米秸秆的仿真分析提供了科学的数据。在此基础上,利用揉碎玉米秸秆螺旋输送的离散元模型,进一步为揭示揉碎玉米秸秆的螺旋输送机理、相关输送机械设备的设计优化提供了理论依据。