Fe3O4纳米粒子添加剂对成形润滑油摩擦性能的影响

2023-05-13朱禹川张红梅姜正义

朱禹川,张红梅,姜正义,2

(1.辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051;2.伍伦贡大学 机械、材料、机电与生物医学工程学院,新南威尔士州 伍伦贡 2522)

近年来,随着纳米技术的发展,人们不断尝试利用纳米技术提高润滑油的润滑性能[1]。当纳米粒子被稳定地分散在基础润滑油中,将有效提高润滑油摩擦磨损性能[2]。其中金属颗粒[3-4]、金属氧化物[5-6]、非金属氧化物[7-8]、硫化物[9-10]以及其他复合材料[11-12]都被制备成纳米粒子用以提高润滑油的性能。

随着纳米粒子添加剂的广泛应用,纳米粒子在润滑过程中的润滑机理同样受人关注。对于硬质纳米粒子,其表面较高的硬度可对摩擦副表面起到抛光的作用。对于球型纳米粒子可在摩擦副中间形成有效的滚动效应,从而降低摩擦系数。而有些纳米添加剂还可以通过物理吸附形成润滑保护膜对摩擦副进行保护。还有些纳米粒子可以填补金属表面的凹陷,对其表面缺陷进行相应的修复[13]。因此不同种类的纳米粒子对不同工况下润滑油的性能均有一定的提高。

纳米粒子的尺寸、形状以及浓度对润滑剂的影响有着决定性的作用[14]。人们通常认为较小粒径的纳米粒子在摩擦副之间更能起到润滑的作用;球型的纳米粒子相比于其他形状更具有良好的减阻耐磨效果;浓度较大的纳米粒子,在润滑油中容易团聚,从而降低润滑效果。因此对于特定工况下,润滑油纳米添加剂的尺寸、形状以及浓度对润滑油摩擦磨损性能的研究就显得尤为重要。本文采用不同直径与浓度的Fe3O4球状纳米粒子作为润滑油添加剂,利用四球摩擦磨损试验机对混合Fe3O4纳米粒子添加剂的成形润滑油性能进行研究,分析纳米粒子添加剂直径与浓度对润滑油摩擦磨损性能的影响。

1 样品制备与实验方法

1.1 样品制备

纳米粒子表面原子不像其内部原子受力均衡,处于稳定状态,其外部原子拥有较大的比表面积,并且同时处于非热力学稳定状态,因此极易形成由多个纳米粒子聚集在一起的较大尺度颗粒。

目前针对纳米颗粒稳定分散的方法主要有两种,一种是机械物理分散方法,另外一种是化学表面修饰分散方法。机械物理分散主要应用高速分散机、超声分散机将颗粒在基液中分散。高速分散机利用强大的剪切力实现团聚粒子的破碎,超声分散机基于空化效应产生的气泡将团聚粒子充分分散。而化学表面修饰分散法主要利用相关的化学试剂对粒子的表面进行包覆,通过化学试剂携带的高分子长链将颗粒与颗粒间隔开,从而实现稳定的分散。

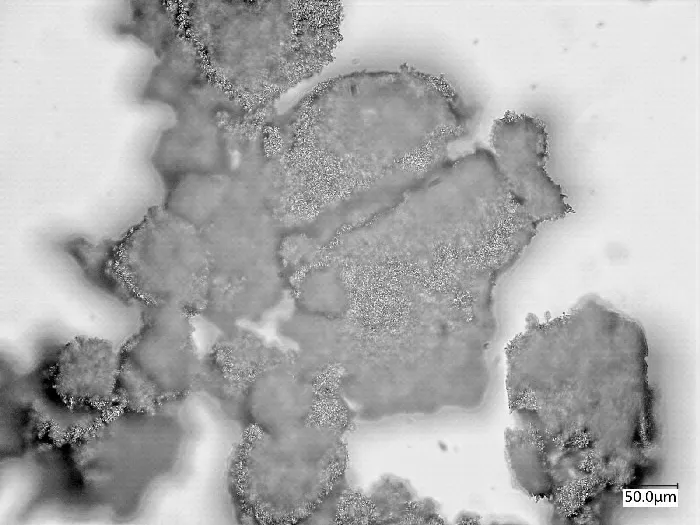

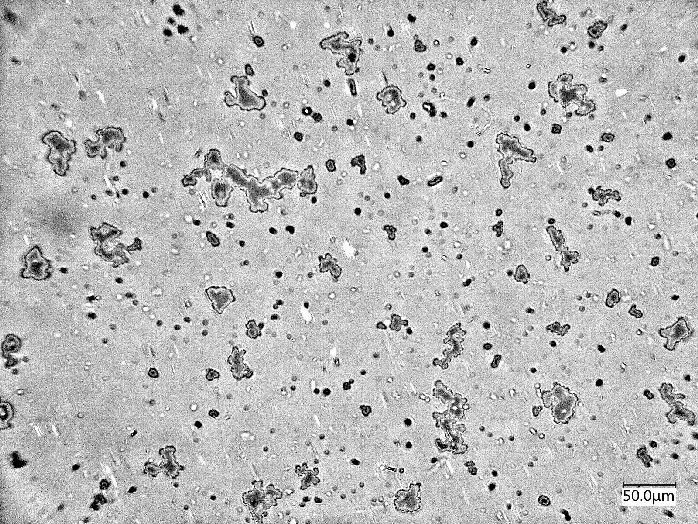

本文采用机械物理分散与化学表面修饰相结合的方式,针对Fe3O4纳米粒子进行分散。首先将纳米粒子通过超景深显微镜观察其形貌,发现常温状态下,其发生团聚现象,如图1 所示。利用超声分散机将分散在基础油中的原始纳米粒子进行10 min 的初级分散,随后加入一定量的油酸钠放入65 ℃的水浴箱30 min,然后再次利用超声分散机对溶液进行30 min 的搅拌,将溶液制备完成。制备完成后的溶液通过景深显微镜观察,发现粒子得到了有效的分离,团聚情况降低,如图2所示。

图1 纳米颗粒团聚形貌Fig.1 Agglomeration morphology of nanoparticles

图2 分散后的纳米颗粒形貌Fig.2 Morphology of dispersed nanoparticles

1.2 四球摩擦磨损实验

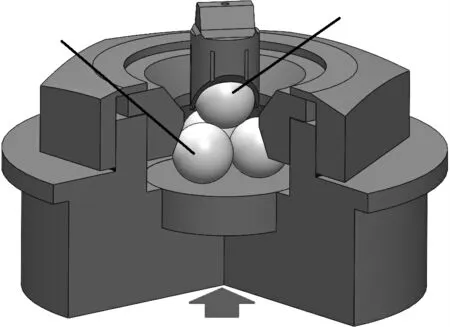

四球摩擦磨损实验可测量润滑油最大无卡咬负荷值(PB),又称油膜强度,也可以进行长磨实验,分析润滑介质减阻耐磨性能。四球试验机中四枚钢球成等边四面体型排列,如图3所示。主轴驱动顶端钢球按设定转速进行转动,其余三枚钢球平放在油盒中进行支撑。实验时将润滑介质足量地倒入油盒中,使上球与底部三球的接触位置完全浸没在润滑介质中,在上球转动的过程中使接触位置有足量的润滑介质进行润滑。

图3 四球摩擦磨损试验机结构示意图Fig.3 Schematics of four-ball friction and wear testing machine structure

油膜强度实验中,设定主轴转速为1 450 r/min,将润滑剂倒入油底盒使四球充分浸润在润滑油中,设定载荷为500 N,运行10 s。试验机停止运行后,将油底盒取出,放置到光学显微镜下,对磨斑直径进行观测,当磨斑直径大于已知数值时,认为油膜破裂,降低载荷重新测量,直至磨斑直径小于已知数值。如观测时磨斑直径小于已知数值时,需提高载荷重新测量,直至寻找到临界载荷数值。

长磨实验中,主轴转速设为1 200 r/min,将配制好的润滑油倒入油底盒,使四球完全浸入,连接摩擦力测试器,设置恒定载荷为392 N,长磨时间设定为1 h。长磨结束后,将油盒取出,用脱脂棉擦去残留在底部钢球表面的润滑油,利用光学显微镜观测底部三球磨斑直径,记录分析求出平均值。

2 实验结果与分析

分别将颗粒直径为10、20、30 nm的Fe3O4颗粒作为纳米添加剂,利用超声分散机将其与基础成型油进行混合,待混合完成在四球试验机上检测油膜强度,实验结果如图4 所示。加入纳米颗粒后,润滑油的油膜强度均有所提高。随着颗粒质量分数在润滑油中的增大,含有不同粒径纳米颗粒下的润滑油油膜强度均呈现先增大后减小的趋势。当颗粒质量分数低于2%时,10 nm 颗粒对油膜强度提高较为明显;当颗粒质量分数超过3 %时,20 nm 颗粒对油膜强度的提高更显著,在质量分数7%时达到最大值。因此,对粒径20 nm 的不同颗粒质量分数润滑油进行减阻耐磨性能研究。

图4 不同粒径及浓度纳米添加润滑油油膜强度Fig.4 Oil film strengths in different nanoparticle size and concentration

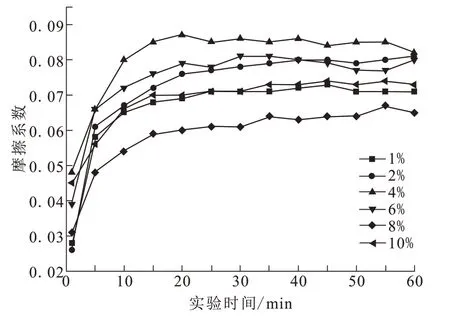

再次配制含有颗粒直径为20 nm 不同质量分数的润滑油溶液,利用四球摩擦磨损试验机进行长磨实验,摩擦系数检测结果如图5所示。随实验时间延长,摩擦系数均趋于稳定。当颗粒质量分数由1%增大至4%时,摩擦系数逐渐增大。因为颗粒质量分数较低且分散,不足以在摩擦副表面形成滚动效应。当质量分数增大至6%时,摩擦副表面滚动效应逐渐占据主导地位,摩擦系数略有降低。当颗粒质量分数增大至8%,摩擦系数降至最低。纳米润滑油在摩擦副表面形成保护膜,进一步减少摩擦磨损。继续增大颗粒质量分数至10%时,摩擦系数开始回升。由于纳米颗粒质量分数过大,在实验过程中颗粒发生二次团聚,出现磨削现象,因此摩擦系数也随之增加。

图5 含有20 nm纳米添加剂润滑油的摩擦系数Fig.5 Friction coefficient of lubricant contained 20nm nano additive

通过光学显微镜观察不同颗粒浓度润滑油长磨实验磨斑情况如图6所示。8%质量分数的磨斑痕迹较浅,且磨斑直径平均值较小。因此在基础油中添加颗粒直径为20 nm,质量分数为8%的Fe3O4能有效提高基础油的摩擦磨损性能。

图6 不同颗粒质量分数下的磨斑情况Fig.6 Wear tracks in lubricants with different concentrations

3 结 论

利用四球摩擦磨损试验机分析Fe3O4纳米添加剂对成形润滑油性能的影响。研究发现,添加不同粒径尺寸Fe3O4纳米添加剂可以不同程度地提高基础成形润滑油的润滑性能,其中粒径为20 nm 的添加剂可有效提高成形润滑剂的油膜强度。长磨实验分析发现,含有质量分数8%纳米添加剂的成形油摩擦系数有较大程度的降低,磨斑直径减小,减阻耐磨性能最佳。通过超声波分散与表面改性的Fe3O4纳米添加剂可以有效提高成形润滑油的润滑效果。