摆动分离筛加速度特性分析及性能试验

2023-05-11谢胜仕郭亚萍邓伟刚王春光

谢胜仕 李 鹏 郭亚萍 邓伟刚 王春光

(内蒙古农业大学 机电工程学院,呼和浩特 010018)

马铃薯收获是马铃薯生产过程中劳动强度最大的环节,与人工收获相比,机械化收获具有收获效率高、生产成本低等特点[1-3]。为了满足机械化收获需求,科研人员研究开发了升运链式[4-5]、拨指轮式[6]、拨辊推送式[7]、圆盘栅式[8]、振动筛式[9-10]、杆链-摆动筛组合式[11]等多种类型的马铃薯收获机械,各类机械在马铃薯主产区均有不同程度地应用和推广,但薯土分离效率与马铃薯损伤之间的矛盾这一制约马铃薯收获机械发展的瓶颈问题依旧存在[12-16]。

在现有马铃薯收获机械中,杆链-摆动筛组合式马铃薯挖掘机具有收获效率高、土壤适应性强等优点[17],它以摆动分离筛作为薯土分离的核心工作部件,该部件在实现薯土混合物高效分离的同时也会造成一定程度的马铃薯损伤。因此,明确摆动分离筛优势产生的原因并有效解决薯土分离过程中的马铃薯机械损伤问题,成为该类薯土分离装置性能改进的突破口。

已有研究借助仿真和试验等方法分别探究了曲柄转速、曲柄半径、摆杆长度、筛杆长度、筛面倾角、拖拉机工作速度等因素对筛面加速度、速度等运动学特性参数的影响,并借助分离筛性能试验获得了摆动分离筛的较优参数组合[17-19];同时,分析发现,原有的具有两阶筛面的摆动分离筛,由于筛体结构的限制,两阶筛面的薯土分离能力和输送物料能力均较强。分离筛的这种特性致使薯土分离过程中,大部分薯土混合物已在第一阶筛面完成了薯土分离,而马铃薯运动至第二阶筛面后,由于缺少土壤、根系等的保护而产生损伤。

为解决以上问题,本课题组以薯土分离能力逐阶筛面递减,物料输送能力变化不大为设计要求,设计开发了具有三阶筛面的新型摆动分离筛;而针对该新型摆动分离筛的加速度特性和薯土分离性能尚未明确,为此,本研究拟采用田间试验明确各阶筛面加速度和分离筛性能指标的变化规律,并获取新型摆动分离筛的较优参数组合,以期为薯土分离装置的运动学特性与性能研究提供理论依据及技术支撑。

1 摆动分离筛总体结构与工作原理

1.1 分离筛总体结构

4SW-170型马铃薯挖掘机主要由机架、变速箱、挖掘铲、升运链和分离筛等组成(图1),其中分离筛包括动力输入轴、减速箱、链轮传动机构、曲柄、连杆、三阶筛面和筛架等。

1.2 分离筛工作原理

机组作业时,切土圆盘将分置于马铃薯挖掘机两侧的薯秧、杂草等切断后,以马铃薯、土壤为主,掺杂少量根系和杂草的薯土混合物被挖掘铲掘起,然后运送至升运链,升运链在向后升运薯土混合物的过程中,20%~30%的土壤会透过杆条间隙落至地面,剩余的薯土混合物将被运送至由三阶筛面组成的摆动分离筛。

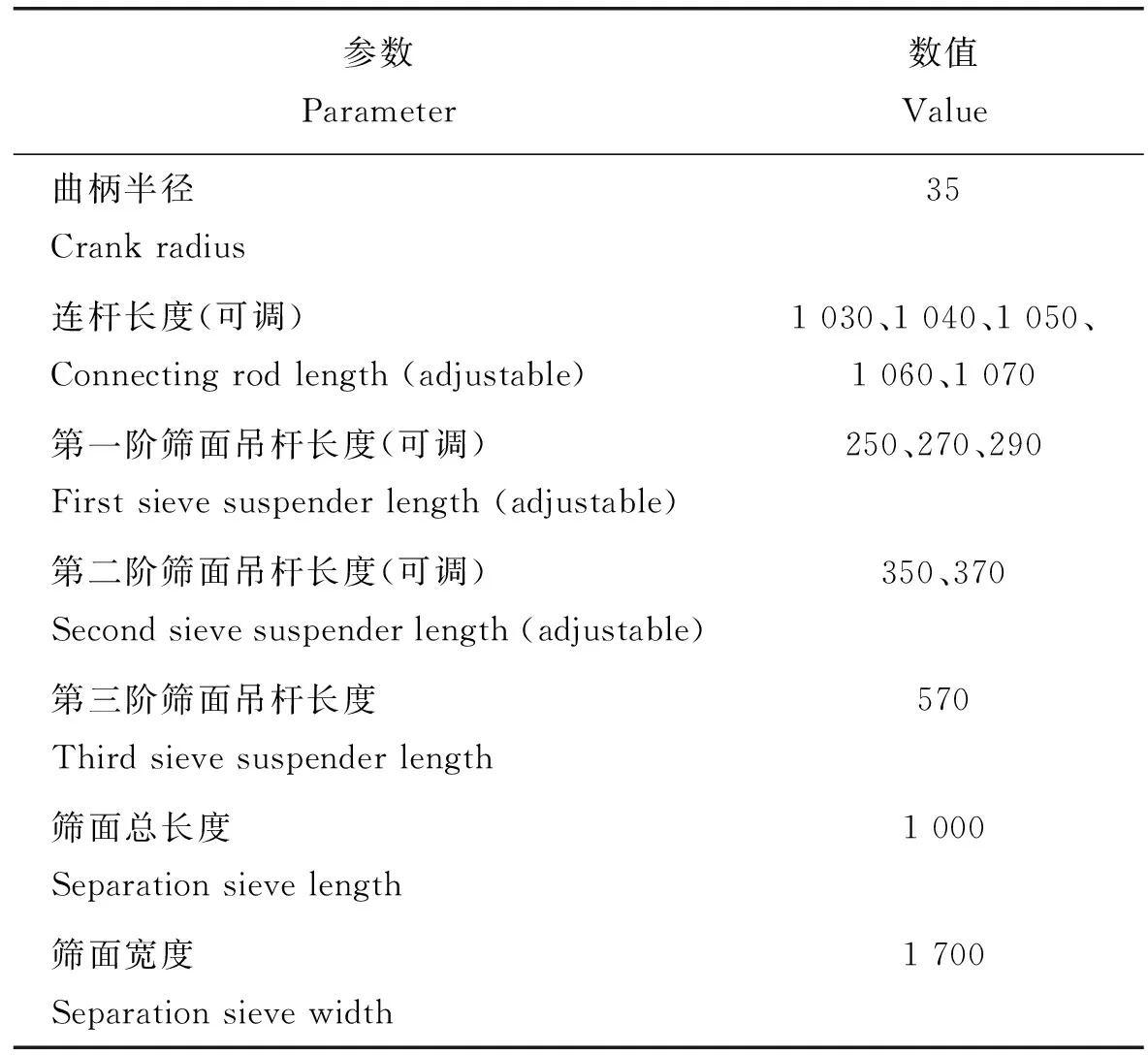

分离筛各阶筛面在曲柄连杆机构的驱动下往复运动,在此过程中,薯土混合物在各阶筛面上实现分离,土壤透过筛杆间隙落至地面,马铃薯被分离筛输送到筛面末端并成条铺放于地面。分离筛结构参数见表1。

1.切土圆盘;2.机架;3.曲柄;4.动力输入轴;5.变速箱;6.链轮传动机构;7.升运链;8.筛架杆;9.第三阶筛面吊杆;10.第二阶筛面吊杆;11.第三阶筛面;12.第二阶筛面;13.第一阶筛面;14.二三阶筛面连杆;15.一二阶筛面连杆;16.第一阶筛面吊杆;17.行走轮;18.连杆1.Soil cutting disc; 2.Frame; 3.Crank; 4.Power input shaft; 5.Reducer; 6.Sprocket drive mechanism; 7.Elevator chain; 8.Sieve frame rod; 9.Third sieve suspender; 10.Second sieve suspender; 11.Third sieve; 12.Second sieve; 13.First sieve; 14.Second and third sieve connecting rod; 15.First and second sieve connecting rod; 16.First sieve suspender; 17.Wheel; 18.Connecting rod图1 马铃薯挖掘机总体结构Fig.1 Over structure of potato digger

表1 分离筛结构参数Table 1 Structure parameters of separation sieve mm

2 分离筛加速度测试

分离筛加速度测试主要借助加速度数据采集及分析系统,获取马铃薯挖掘机田间工作状态下分离筛加速度随试验因素水平的变化规律,并以此为基础剖析分离筛性能变化规律。

2.1 试验条件及设备

2021年10月初在呼和浩特市武川县马铃薯种植基地进行田间试验。试验前一天除秧除草,试验地块平坦,砂壤土垄作,作业面积1 hm2,马铃薯品种为内蒙古中西部地区广泛种植的冀张薯12号,行距800 mm,株距350 mm,结薯深度50~200 mm,土壤含水率13.96%,土壤硬度2.55 kg/cm2。

试验机型为安装有新型摆动分离筛的4SW-170型马铃薯挖掘机,配套动力为DF900型拖拉机。试验所用的仪器设备有加速度数据采集与分析仪、三维加速度传感器、计算机、转速仪和电子天平等。其中加速度数据采集与分析仪为杭州亿恒科技有限公司生产的AVANTMI-7016型数据采集与分析仪,幅值精度为0.5 mV,可实现192 kHz各通道同步并行采样;三维加速度传感器为美国Dytran公司生产,量程为500g。

2.2 试验设计及方法

2.2.1 试验因素及水平

借助理论分析与预试验可知,曲柄转速、吊杆-连杆长度组合(即,第一阶筛面吊杆长度-第二阶筛面吊杆长度-连杆长度)、拖拉机工作速度会影响分离筛加速度,从而导致薯土分离效果和分离筛性能产生差异。因此本研究选取曲柄转速(A)、吊杆-连杆长度组合(B)、拖拉机工作速度(C)为试验因素。分离筛加速度测试试验因素与水平见表2。其中,改变链轮传动机构中的链轮齿数实现曲柄转速的调节,连杆与第一、第二阶筛面吊杆长度可在分离筛上调节,拖拉机工作速度借助拖拉机档位调节。

表2 分离筛加速度测试试验因素及水平Table 2 The level of factors in the acceleration experiment

2.2.2 试验指标

根据文献[18,20]可知,沿摆动分离筛前后运动方向上平行于筛面和垂直于筛面的加速度决定着分离筛性能。其中,平行于筛面的加速度主要决定分离筛输送物料的能力,而垂直于筛面的加速度主要决定分离筛薯土分离的能力。因此,取摆动分离筛三阶筛面中每阶筛面上沿前后运动方向平行于筛面和垂直于筛面的加速度作为试验指标。

2.2.3 田间试验方法

试验前,利用热熔胶枪与防水胶带将3个三维加速度传感器固定于每阶分离筛末端的筛条下方。试验开始时,启动拖拉机并进行收获作业,待机器运转稳定后,开始采集筛面加速度数据,采集30 m稳定测试区数据后结束记录过程,完成测试。

3 试验结果与分析

将传感器采集的加速度数据分别输入到Matlab软件和Origin2021软件中进行降噪和平滑处理后,获取每阶筛面加速度变化曲线,依据加速度曲线求取5个周期加速度最大值的平均值,并将其作为对应筛面的加速度值。在此基础上,采用SPSS 19.0软件对不同筛面的加速度与试验因素水平的相关性进行分析,获取相关性分析结果。

3.1 曲柄转速对每阶筛面加速度的影响

吊杆-连杆长度组合为270-370-1050,即第一阶、第二阶筛面吊杆和连杆长度分别为270、370、1 050 mm,拖拉机工作速度为1.51 km/h时,每阶筛面上平行于筛面和垂直于筛面的加速度见表3。

表3 不同曲柄转速下每阶筛面的加速度Table 3 Acceleration of each sieve at different crank speed

可知,第一阶筛面上平行于筛面和垂直于筛面的加速度均随曲柄转速的增大而增大,且垂直于筛面的加速度与曲柄转速呈显著相关,相关系数达到0.92;相同曲柄转速时,垂直于筛面的加速度大于平行于筛面的加速度。因此,第一阶筛面的薯土分离能力强于输送物料的能力。第二阶筛面上平行于筛面和垂直于筛面的加速度均随曲柄转速的增大而增大,且垂直于筛面的加速度与曲柄转速呈显著相关,相关系数达到0.96;相同曲柄转速时,平行于筛面的加速度与垂直于筛面的加速度差异较小。据此可知,第二阶筛面对薯土混合物的分离能力和输送能力相当。第三阶筛面上平行于筛面和垂直于筛面的加速度均随曲柄转速的增大而增大,且垂直于筛面的加速度与曲柄转速呈显著相关,相关系数达到0.94;相同曲柄转速时,第三阶筛面上垂直于筛面的加速度小于平行于筛面的加速度。由此可见,第三阶筛面薯土分离能力小于输送物料能力。

曲柄转速对各阶筛面上垂直于筛面的加速度影响均显著,且相关系数均>0.92;曲柄转速对各阶筛面上平行于筛面的加速度影响不显著,但相关系数均>0.84。随着曲柄转速的增大,每阶筛面上平行于筛面与垂直于筛面的加速度变化趋势相同,都随曲柄转速的增大而增大,但垂直于筛面的加速度比平行于筛面加速度的变化明显。相同曲柄转速时,第一阶筛面上垂直于筛面加速度远大于第二、第三阶筛面加速度,第二阶筛面上垂直于筛面加速度稍高于第三阶筛面加速度,而各阶筛面上平行于筛面的加速度差异不明显。这种加速度变化规律,可保证分离筛整体的薯土分离能力逐阶降低,而输送物料能力差异不大,可为更好地实现薯土分离提供基础。

3.2 吊杆-连杆长度组合对每阶筛面加速度的影响

在拖拉机工作速度为1.51 km/h,曲柄转速为150 r/min时,不同吊杆-连杆长度组合下,每阶筛面上平行于筛面和垂直于筛面的加速度见表4。可知,吊杆-连杆长度组合相同的情况下,第一阶筛面上平行于筛面的加速度均小于垂直于筛面的加速度,说明该阶筛面的薯土分离能力强于输送物料的能力;第二阶筛面上平行于筛面的加速度与垂直于筛面的加速度差异不明显,说明该阶筛面薯土分离能力与输送物料的能力相当;第三阶筛面上平行于筛面的加速度均大于垂直于筛面的加速度,表明该阶筛面对物料的输送能力强于薯土分离的能力。与此同时,平行于筛面的加速度中第一阶筛面与第二阶筛面的差异比较明显,但第二阶与第三阶筛面加速度的差异不明显;而垂直于筛面的加速度中第一、第二和第三阶筛面的加速度呈现出明显的逐阶递减的变化关系。结合以上分析可以发现,5种吊杆-连杆长度组合均可实现薯土分离能力逐阶递减,输送物料能力差异不大的要求。

表4 不同吊杆-连杆长度组合下每阶筛面的加速度Table 4 Acceleration of each sieve under different suspender-connecting rod length combination m/s2

3.3 拖拉机工作速度对每阶筛面加速度的影响

当曲柄转速为150 r/min,连杆长度组合为270-370-1050,每阶筛面上平行于筛面和垂直于筛面的加速度见表5。随着拖拉机工作速度的增大,各阶筛面上平行和垂直于筛面的加速度均呈现出先减小、后增大然后减小的变化趋势,且拖拉机工作速度对各阶筛面上平行于筛面和垂直于筛面的加速度影响均不显著。比较各阶筛面上垂直和平行于筛面的加速度可以看出,随着拖拉机工作速度的增大,第一阶筛面垂直于筛面的加速度比平行于筛面的加速度变化趋势更明显,变化幅度更大。原因是随着拖拉机工作速度的增大,由升运链运送至分离筛的薯土混合物增多,从而使分离筛在垂直于筛面方向所受到的冲击作用增大。

表5 不同拖拉机工作速度时每阶筛面的加速度Table 5 Acceleration of each sieve at different tractor working speed

与其他拖拉机工作速度下的加速度数据相比,当拖拉机工作速度为1.70 km/h时,每阶筛面上平行于筛面和垂直于筛面的加速度均最小。主要原因是,拖拉机工作速度较低时,筛面上的薯土混合物料量较少(图2),较少的物料量不足以降低分离筛杆弹性对加速度的影响,从而使拖拉机工作速度较低时的加速度大于拖拉机工作速度为1.70 km/h时的加速度;当拖拉机工作速度较高时,较多的物料量成为分离筛加速度的主要扰动因素,当拖拉机工作速度达到2.21 km/h时,由于各阶筛面上的薯土混合物料量均较多(图2),致使各阶筛面上平行于筛面和垂直于筛面的加速度均呈现出减小的变化趋势。

图2 不同拖拉机工作速度(v)时分离筛上薯土混合物分布状态Fig.2 Potato-soil mixture distribution at different tractor working speeds (v)

4 分离筛性能试验

分离筛性能试验主要包括单因素试验和分离筛参数优化试验2部分。单因素试验主要为获取曲柄转速、吊杆-连杆长度组合、拖拉机工作速度对分离筛性能指标的影响规律,并在此基础上明确分离筛参数优化试验中因素水平的取值范围;分离筛参数优化试验主要为了获得可满足性能较优的分离筛参数匹配。

4.1 单因素试验方案及方法

田间试验参照NY/T 648—2015《马铃薯收获机质量评价技术规范》[21]的相关方法进行,取明薯率和破皮率为试验指标,计算公式为:

(1)

(2)

式中:Y1和Y2为明薯率和破皮率,%;q1为机器作业完成后露于地表的马铃薯质量,kg;q2为机器作业完成后明薯、埋薯、漏挖薯中表皮损伤的马铃薯质量,kg;Q为机器作业完成后收获的马铃薯总质量,kg。

4.2 试验因素对分离筛性能指标的影响

4.2.1 曲柄转速对分离筛性能指标的影响

连杆长度组合为270-370-1050,即第一、第二阶筛面吊杆和连杆长度分别为270、370、1 050 mm,拖拉机工作速度为1.51 km/h时,明薯率和破皮率随曲柄转速的变化见图3。

图3 曲柄转速对明薯率和破皮率的影响Fig.3 Effect of crank speed on obvious rate and skin breaking rate

明薯率随着曲柄转速的升高而产生变化,且在曲柄转速为150 r/min时达到最低值96.77%。结合表3中曲柄转速对筛面加速度的影响规律可知,曲柄转速为150 r/min时分离筛各阶筛面上垂直于筛面的加速度最低,相较于其他转速时分离筛薯土分离能力最弱,从而导致明薯率最低。曲柄转速在180 r/min时明薯率为100%,结合筛面加速度变化规律可知,该曲柄转速时第一阶筛面上平行于筛面与垂直于筛面的加速度最接近,致使薯土混合物在第一阶分离筛上即实现了有效分离,进而由分离筛尾部落至地面的物料基本为马铃薯及未破碎的土块,最终形成较高的明薯率。随着曲柄转速的继续升高,分离筛各阶筛面上平行于筛面的加速度增大值变大,致使薯土混合物在筛面上的运动时间缩短,从而使部分马铃薯掺杂在未完全破碎的土壤中落至地面,最终导致明薯率降低。

随着曲柄转速的升高,马铃薯破皮率逐渐增大。结合表3中分离筛加速度变化规律可知,各阶筛面上垂直于筛面的加速度均随曲柄转速的升高而增大,从而导致马铃薯抛离筛面高度及落回筛面瞬间的碰撞冲击力均增加,最终使马铃薯的破皮率增大。结合曲柄转速对分离筛性能的影响规律,以同时满足明薯率较高和破皮率较低的连续水平作为因素水平的选择依据,取140~180 r/min作为分离筛参数优化试验中曲柄转速的取值范围。

4.2.2 吊杆-连杆长度组合对分离筛性能指标的影响

曲柄转速为150 r/min,拖拉机工作速度为1.51 km/h时,明薯率和破皮率随吊杆-连杆长度组合的变化关系见图4。

图4 吊杆-连杆长度组合对明薯率和破皮率的影响Fig.4 Effect of suspender-connecting rod length combination on obvious rate and skin breaking rate

第一、第二阶筛面吊杆长度分别为250~290 mm和350~370 mm,连杆长度为1 030~1 060 mm时,明薯率均>96%;而当第一、第二阶筛面吊杆和连杆长度分别为290、370、1 070 mm时,明薯率降为90.05%。主要是由于吊杆和连杆长度的增大,导致分离筛前端与升运链之间的间隙变大,致使部分薯土混合物由升运链落向分离筛时从间隙直接落至地面,从而使明薯率降低。不同吊杆-连杆长度组合时,马铃薯破皮率均<7%;当第一、第二阶筛面吊杆长度分别为270~290 mm和370 mm、连杆长度为1 050~1 070 mm时,马铃薯破皮率均<4%。结合表4中吊杆-连杆长度组合对分离筛面加速度的影响规律可知,分离筛性能指标变化趋势与筛面加速度变化趋势相同。因此,明薯率、破皮率产生差异主要是由不同吊杆-连杆长度组合时分离筛加速度不同所导致的。

结合以上分析结果,以同时满足明薯率较高和破皮率较低的水平作为因素水平的选择依据,取吊杆-连杆长度组合为250-370-1040、270-370-1050和290-370-1060作为分离筛参数优化试验中吊杆-连杆长度组合的水平。

4.2.3 拖拉机工作速度对分离筛性能指标的影响

当曲柄转速为150 r/min,吊杆-连杆长度组合为270-370-1050,即第一、第二阶筛面吊杆和连杆长度分别为270、370和1 050 mm时,明薯率和破皮率随拖拉机工作速度的变化见图5。

图5 拖拉机工作速度对明薯率和破皮率的影响Fig.5 Effect of tractor working speed on obvious rate and skin breaking rate

明薯率随着拖拉机工作速度的增大而发生变化:拖拉机工作速度为1.51 km/h时明薯率最低,之后随工作速度的增大而增大,直至工作速度达到1.89 km/h时,明薯率达到100%,而后明薯率有所降低。结合表5中分离筛面加速度变化规律可知,当拖拉机工作速度为1.89 km/h时,第一阶筛面平行于筛面与垂直于筛面的加速度最接近且均较大,致使薯土混合物在第一阶筛面上即实现了有效分离,从而使明薯率最高。

破皮率随拖拉机工作速度的增大而发生变化,当速度达到2.21 km/h时,破皮率达到最低值0.84%。主要原因是,随着拖拉机工作速度的加快,单位时间内运送至分离筛上的薯土混合物料量增多,较多的薯土混合物可对马铃薯起到保护作用,从而减少马铃薯与分离筛面的直接接触,进而降低了马铃薯的破皮损伤。

结合拖拉机工作速度对分离筛性能指标的影响规律,以同时满足明薯率较高和破皮率较低的连续水平作为因素水平的选择依据,以1.70~2.21 km/h作为分离筛参数优化试验中拖拉机工作速度的取值范围。

4.3 分离筛参数优化试验及其结果分析

4.3.1 因素水平选择

为了明确各因素对分离筛性能影响的主次顺序,获取性能较优的分离筛参数组合,以明薯率和破皮率为试验指标,曲柄转速(A)、吊杆-连杆长度组合(B)、拖拉机工作速度(C)为试验因素进行分离筛参数优化试验。结合单因素试验结果,确定试验因素水平见表6。

表6 分离筛参数优化试验因素水平表Table 6 Factors and levels of separation sieve parameter optimization experiment

4.3.2 分离筛参数优化试验结果及分析

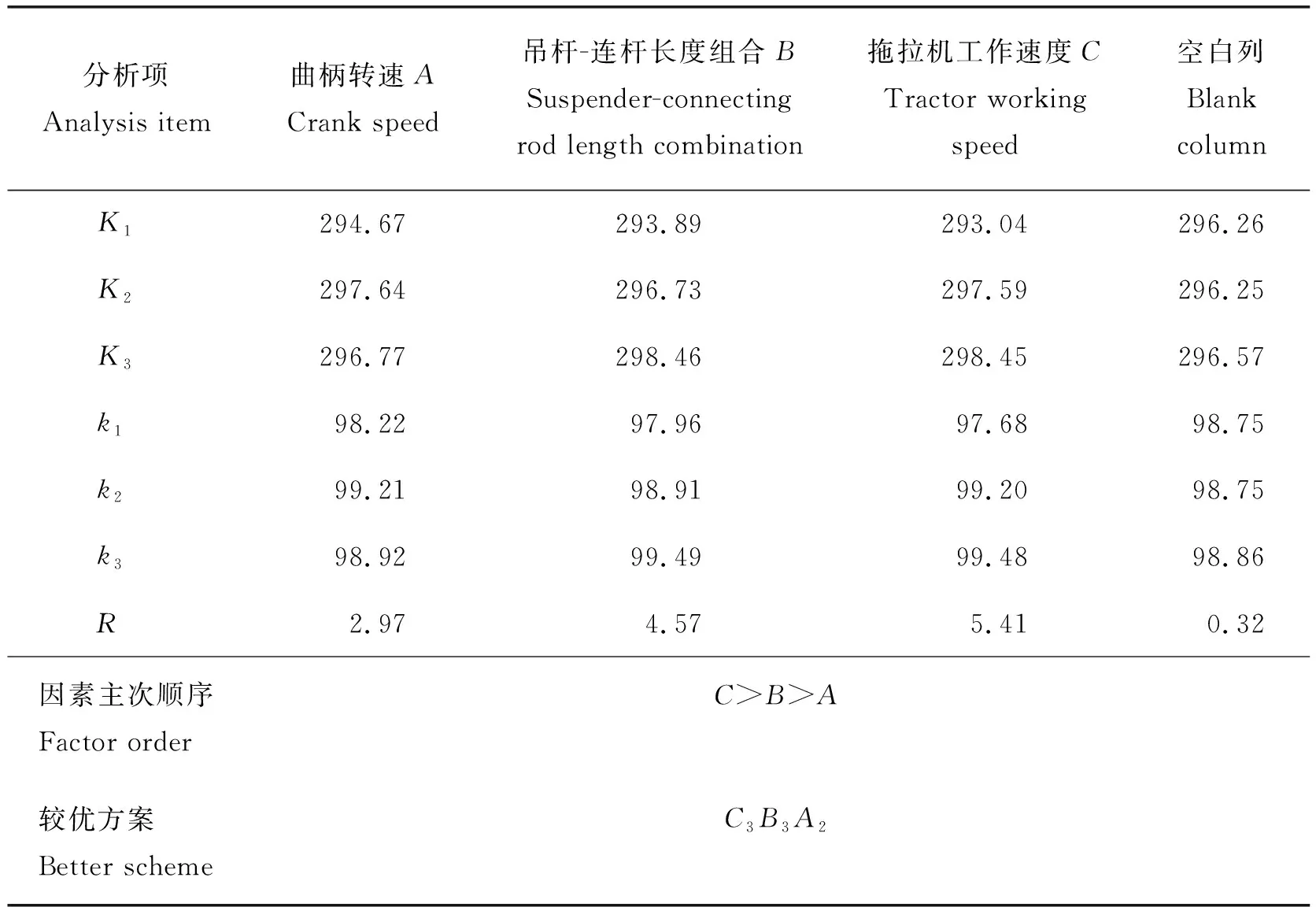

分离筛参数优化试验方案及结果见表7,明薯率极差和方差分析结果分别见表8和表9。可知,影响明薯率的因素主次顺序为:拖拉机工作速度>吊杆-连杆长度组合>曲柄转速,其中拖拉机工作速度、吊杆-连杆长度组合对明薯率影响极显著,曲柄转速对明薯率影响显著。满足明薯率最高的分离筛结构及工作参数匹配为:曲柄转速150 r/min,吊杆-连杆长度组合290-370-1060(即第一、第二阶筛面吊杆和连杆长度分别为:290、370和1 060 mm),拖拉机工作速度为2.21 km/h,对该参数组合进行验证试验,获得明薯率和破皮率分别为97.06%和2.35%。

表7 分离筛参数优化试验方案及结果Table 7 Test scheme and results of separation sieve parameter optimization

表8 明薯率极差分析结果Table 8 Results of range analysis of obvious rate

表9 明薯率方差分析结果Table 9 Analysis of variance results of obvious rate

破皮率极差和方差分析结果分别见表10和表11。可知,影响破皮率因素的主次顺序为:曲柄转速>吊杆-连杆长度组合>拖拉机工作速度,其中曲柄转速对破皮率影响极显著,拖拉机工作速度、吊杆-连杆长度组合对破皮率影响显著;满足破皮率最低的分离筛结构及工作参数匹配为:曲柄转速180 r/min,吊杆-连杆长度组合270-370-1050(即第一、第二阶筛面吊杆和连杆长度分别为270、370和1 050 mm),拖拉机工作速度1.89 km/h,对该参数组合进行验证试验后,获得明薯率和破皮率分别为98.04%和1.58%。

表10 破皮率极差分析结果Table 10 Results of range analysis of skin breaking rate

表11 破皮率方差分析结果Table 11 Analysis of variance results of skin breaking rate

根据NY/T 648—2015《马铃薯收获机质量评价技术规范》[21]中的相关要求,当曲柄转速为180 r/min、吊杆-连杆长度组合为270-370-1050(即第一、第二阶筛面吊杆和连杆长度分别为270、370和1 050 mm)、拖拉机工作速度为1.89 km/h时既可满足明薯率要求,也可满足破皮率要求。

5 结 论

本研究以新研制的三阶六吊杆摆动分离筛为研究对象,借助加速度测试和分离筛性能试验获取曲柄转速、吊杆-连杆长度组合、拖拉机工作速度3个试验因素对每阶筛面上平行于筛面和垂直于筛面加速度的影响规律,以及试验因素对分离筛性能指标的影响;然后借助分离筛参数优化试验,获取分离筛较优参数组合。主要结论如下:

1)三阶筛面上平行于和垂直于筛面的加速度均随曲柄转速的增大而增大,且曲柄转速对垂直于筛面的加速度影响显著;每种吊杆-连杆长度组合情况下,垂直于筛面的加速度中第一、第二和第三阶筛面的加速度均呈现出明显的逐阶递减的变化规律,而平行于筛面的加速度中第一阶与第二阶筛面的差异比较明显,第二阶筛面与第三阶筛面的差异不明显;拖拉机工作速度对各阶筛面上平行于筛面和垂直于筛面的加速度影响均不显著。

2)随着曲柄转速的增大,明薯率在96%~100%变化,而破皮率则先减小后增大;5种吊杆-连杆长度组合情况下,明薯率和破皮率分别在90%~100%和2.5%~7%变化,且二者变化趋势一致;随着拖拉机工作速度的增大,明薯率在96%~100%变化,破皮率在0.5%~7%变化,且二者均呈现出先减小后增大再减小的变化规律。

3)影响明薯率的因素主次顺序为,拖拉机工作速度>吊杆-连杆长度组合>曲柄转速;影响破皮率的因素主次顺序为,曲柄转速>吊杆-连杆长度组合>拖拉机工作速度。当曲柄转速为180 r/min,吊杆-连杆长度组合为270-370-1050(第一、第二阶筛面吊杆和连杆长度分别为270、370和1 050 mm),拖拉机工作速度为1.89 km/h时可同时满足明薯率和破皮率的技术要求。