浅析氟碳喷漆表面起泡的原因及生产控制

2023-05-09彭华领胡小萍魏智强夏荣坤

彭华领,胡小萍,魏智强,夏荣坤

(佛山市三水凤铝铝业有限公司,佛山 528000)

0 前言

氟碳涂料(PVDF)是迄今为止所发现的户外耐候性能最好的涂料,其色彩丰富、膜层柔韧性好,具有优异的耐蚀性和抗污染能力,一直备受市场青睐,广泛应用于建筑、幕墙工程、家装等领域[1-2]。

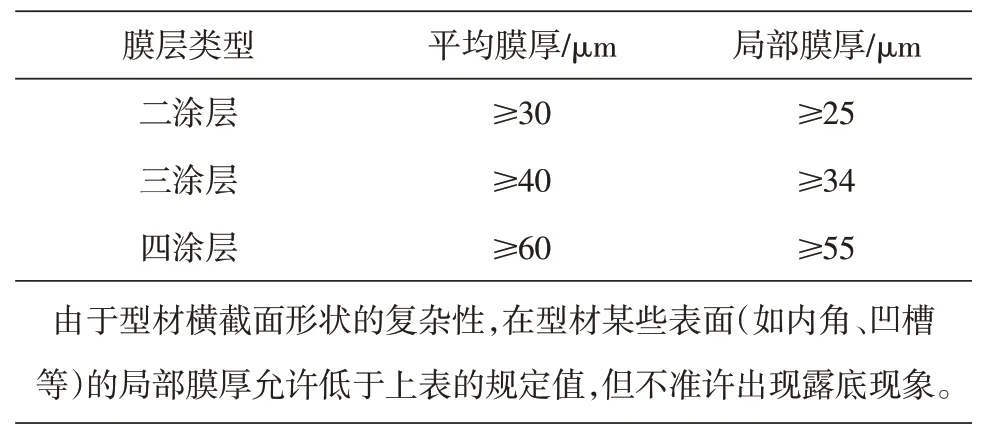

氟碳喷漆产品表面质量要求严格,膜层厚度按照国标GB/T 5237.5—2017 标准检测验收(具体膜厚要求见表1),要求漆膜表面平整均匀,无褶皱流痕、颗粒、起跑、划碰伤等质量缺陷[3-4]。

表1 膜厚

不同于粉末喷涂,氟碳漆喷涂为液体喷涂,氟碳漆原油采用苯醇类溶剂进行稀释分散。喷漆过程中,受到铝型材坯料表面水分、油漆溶剂、型材结构、干湿度等各方面因素的影响,漆膜加温固化成膜后往往出现不同程度、不同种类、不同位置分布的泡孔,严重影响产品表面质量[5-7]。

本文分析了起泡的产生原因,进行针对性调整控制,从而避免出现起泡质量缺陷,减少打磨、返工的生产成本浪费,改善产品质量,供同行参考借鉴。

1 释义

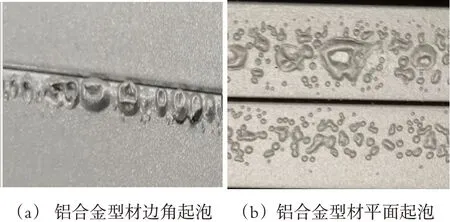

起泡:漆膜流平干燥过程中,滞留于漆膜中的气泡强行突破逸出时,留下的泡孔。起泡多为空心泡孔,主要形成于铝合金型材的边角,严重时也密集形成于铝合金型材平面部位,见图1。

图1 氟碳漆膜层起泡

2 主要来源

氟碳漆开稀搅拌时带入的空气泡、铝合金材坯料表面粘附的水分、压缩空气中的水分以及溶剂急剧挥发形成的溶剂泡(表面干得过快,内层溶剂、水分挥发不出来)。

3 分类

3.1 按涂层位置

按涂层分类,起泡分为底漆层起泡,此类泡孔用刀片刮去后,空心泡孔内部可清晰看到铝合金型材;另一类为面漆层起泡,此类泡孔用刀片刮去后,空心泡孔内部仅能看到内层灰色底漆,无法看到铝材金属。

3.2 按型材位置

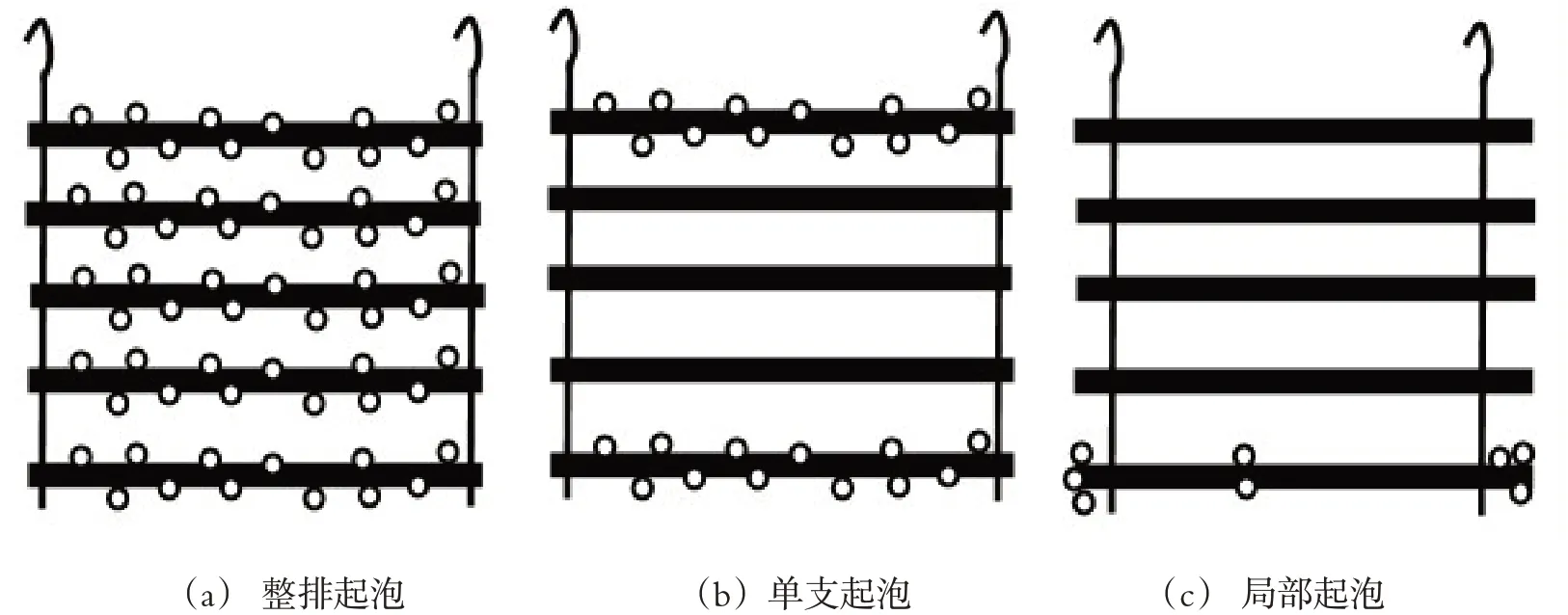

按照铝合金型材装挂位置分为整排(或整挂)起泡、单支起泡、局部起泡三类(如图2所示)。

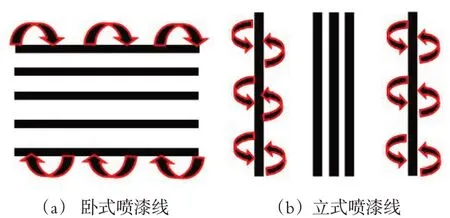

(1)整排起泡即装挂的整排铝合金型材全部起泡,又分正面(主要装饰面)或反面(次要装饰面)全部起泡,如图2(a)所示,此类起泡最严重,处理难度最大;(2)单支起泡即整排中个别支数出现起泡,卧式线主要是顶部、底部的两支,如图2(b)所示,立式线主要是两边空排的几支,此类起泡比整排起泡要轻微;(3)局部位置起泡主要在交枪位(或停枪位)、两端头,如图2(c)所示,此类起泡最轻微,处理起来也最容易。

图2 铝合金型材起泡分类示意图

4 产生原因

4.1 整排起泡

当整排出现起泡时,其主要原因为:

(1)油漆湿度大。分为底漆湿度大、面漆湿度大,前者造成底漆起泡,后者造成面漆起泡,主要归因于氟碳漆开稀过程溶剂配比失当,慢干比例偏高,此时溶剂挥发速度慢,尤其是低温潮湿雨季时,空气湿度大,会加剧起泡的产生。

(2)漆膜膜厚高。对于三涂产品,平均膜厚超过60 μm,比国标要求的平均膜厚高20 μm 时,会有较大概率出现起泡。

(3)压缩空气中的水分。当喷氟碳漆生产线使用的压缩空气中水分未彻底除去时,喷漆过程中雾化的油漆颗粒夹杂着水分颗粒,由于极性的差异,非极性油漆组分形成的漆膜无法与水分相容,形成起泡。

(4)涂装静电电压偏高。当整排铝合金型材均出现起泡,但起泡只是聚集在铝合金型材的边角位置,一般也称为“翅壁”,而平面位置没有,此时主要是因为涂装静电电压偏高,比如超过70 kV时,铝合金型材边角出现明显的“尖端放电”效应,导致起泡。铝合金型材翅壁突出的位置如图3箭头所示,容易出现尖端放电导致起泡。

图3 铝合金型材尖端放电起泡位置

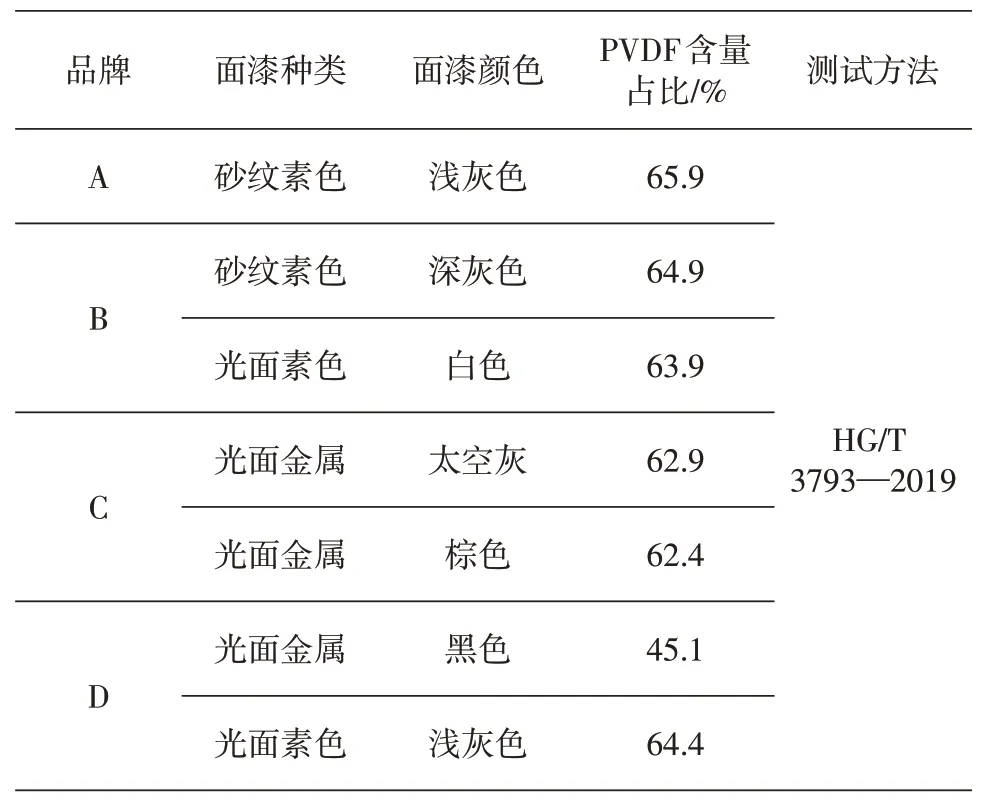

(5)原油氟树脂含量。表2 为不同品牌面漆原油树脂含量占比检测结果。随机选取的7个颜色PVDF 树脂含量偏低(要求70%),几乎均不到65%,其中1 个颜色氟树脂含量过低,只有45.1%,反映出原油中丙烯酸树脂含量占比偏高氟碳漆原子因主要是用氧树脂、闪烯酸树脂两种主体成分配比而来,这也加剧了起泡质量问题的产生。

表2 不同品牌面漆PVDF树脂含量检测

4.2 单支起泡

当1排中只有个别支数出现起泡时,主要集中在装挂单排的最上面或最下面的两支,其原因为:

(1)漆膜膜厚偏高,上下两支由于喷枪往返停顿,导致油漆吸附的多,膜厚偏高。

(2)油漆反包,上下两支铝合金型材比中间位置的铝合金型材空隙位置多、间隙大,1 号、2 号底漆喷房,3 号、4 号面漆喷房(氟碳喷漆一条线配备6 个喷房:1 号、2 号喷底漆,3 号、4 号喷面漆,5号、6号喷清漆),在喷漆的过程中,会出现多次油漆反包现象(如图4所示),导致上下两支铝合金型材漆膜膜厚高、边角聚集湿度大,容易起泡。

图4 油漆反包示意图

4.3 局部起泡

当喷漆型材表面局部位置出现起泡时,此时油漆湿度的影响较小,产生的主要原因有:

(1)尖端放电:对于横向装挂的卧式生产线,局部起泡集中在铝型材的左右端头部位;对于竖向装挂的立式生产线,局部起泡集中在型材的上下端头部位,这是因为尖端静电电荷集中,油漆吸附过多导致的。

(2)卧式线喷氟碳漆人工操作时,手喷枪交枪位出现重叠交叉,导致交枪位起泡。起泡都集中在同一排纵向的同一位置为其典型特征。

(3)气压不稳定,尤其是隔膜泵,供油出现间歇性的时大时小,容易导致局部起泡。

5 控制措施

5.1 整排起泡

当整排喷氟碳漆铝合金型材出现大面积严重起泡时,可通过如下方法调整控制:

(1)调整油漆溶剂配比。增加快干溶剂比例(丁酮、甲苯类),减少慢干溶剂比例(丁基卡必醇)。比如快干∶慢干体积比可由1∶1 提高到4∶1、6∶1,甚至全用快干溶剂,将慢干溶剂减少到0;对于已经开桶稀释的油漆,此时需快速增加原油,增加快干,充分搅拌后再上线使用。

当发现是底漆过湿造成底漆起泡时,则优先调整底漆湿度;反之,则优先调整面漆湿度。需要说明的是,油漆湿度需要结合线体长度、喷枪类型,比如卧式线流平距离短,立式线流平距离长,同样颜色的油漆,前者要稍干,后者要稍湿;又如旋杯喷枪不同于直喷枪,旋杯枪油漆黏度要高于直喷枪,一般多喷2~3 s。

(2)合理控制膜厚。当膜厚偏高导致起泡时,则优先降低自动喷枪流量,人工喷枪可适当增大枪距,不建议通过减少喷枪数量来减少膜厚,这样不仅容易造成膜低,也会导致面漆覆盖不均匀产生的流平差、露底等其他质量问题;两涂膜厚以25~40 μm、三涂膜厚以35~50 μm 为宜,喷枪流量参数根据油漆上漆效果、型材结构而定。

(3)调整静电电压。当起泡均集中分布在翅壁突出的棱角部位时,此时油漆湿度、流量先不做调整,优先降低静电电压,静电电压控制在50~60 kV为宜,不可过高。

(4)气压调整。涡轮空气气压(或扇形空气气压)控制在0.05~0.15 MPa,尤其是直喷枪不宜过高,采用低气压雾化,有利于油漆更均匀地吸附在铝合金型材表面,不仅膜厚均匀也利于减少起泡问题。

(5)加温预热。夜间低温、梅雨季节、潮湿天气,尤其是空气湿度超过80%,温度低于20 ℃时,开启底漆、面漆的预热炉,炉温60~100 ℃可调,加快油漆中溶剂的挥发速度,减少溶剂在漆膜内部滞留,从而减少起泡的产生。

5.2 单支起泡措施

(1)调整自动喷枪上下往返机的停顿位置,最下端提前关枪。

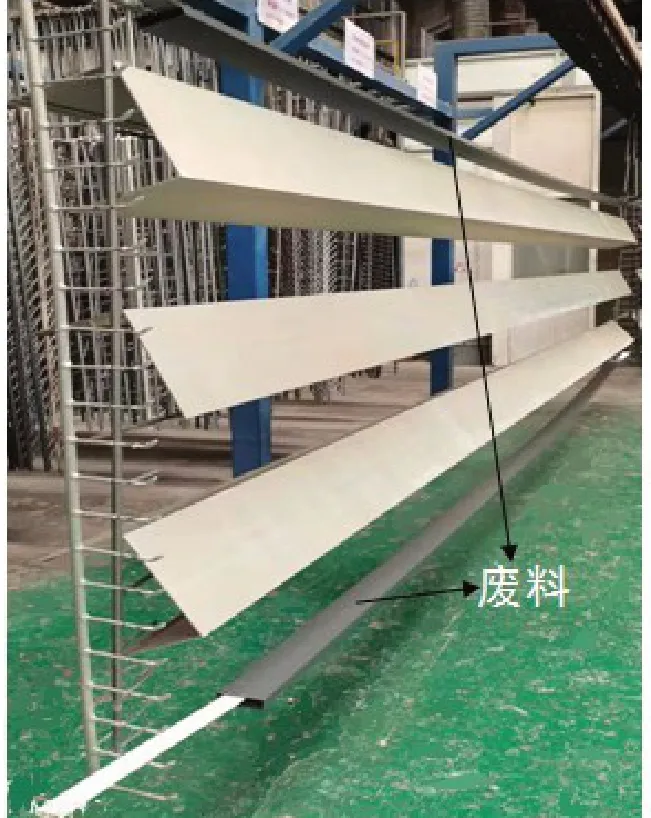

(2)卧式线上下挂1支废料,如图5所示;立式线空排的最前面及最后面分别加挂1支废料,减少反包,通过废料吸附反包的油漆。

图5 铝合金型材上下端头加装废料

(3)膜厚控制,对于铝合金型材的端头,人工少补或不补枪。

5.3 局部起泡

(1)卧式线两排装挂铝合金型材之间,加装1 支挂具,用来吸附端头油漆,削弱尖端放电效应,避免端头膜厚过高,如图6所示。

图6 铝合金型材左右端头中间加装挂具

(2)喷漆操作时,人工补枪减少交叉,避免交枪位起泡。

(3)定期清理空压机残留水分,避免水分混入,确保气压稳定。

6 总结

(1)氟碳漆起泡按涂层分为底漆层起泡和面漆层起泡两种,按照铝合金型材装挂位置分为整排(或整挂)起泡、单支起泡、局部起泡三类。

(2)基于起泡位置的分类,起泡的原因主要有漆膜湿度过大、膜厚过高(含人工喷枪位置重叠)、静电电压过高、压缩空气中的水分、原油氟树脂含量过低等。

(3)氟碳漆起泡控制要根据其产生的部位,并结合生产线及喷枪结构,在漆膜干湿度、膜厚、静电电压上加以管控,同时对预热、挂料等操作环节加以规范,同步检测油漆PVDF树脂含量,可快速减少起泡质量问题,改善氟碳漆产品表面质量。