简说铝合金锻造与锻件在汽车上的应用

2023-05-09王祝堂

王 勇,王祝堂

(1.西南铝业(集团)有限责任公司,重庆 401326;2.中国有色金属加工工业协会,北京 100814)

0 前言

锻造是一种利用锻压机对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性、一定形状和尺寸锻件的加工方法,它是制备高性能、高品质结构构件的主要工艺。由于铝合金具有诸多优点,在航空航天器、汽车摩托车、高铁和磁悬浮车辆、船舶舰艇、国防军工器械、通讯器材等领域获得了广泛的应用,同时由于节能减排的需要,其应用越来越广。但是在铸件和压铸件、平轧产品、挤压和拉拔产品、锻件这四大类产品中,锻件的消费量最小,可以说微不足道。在有些国家和地区,把冲挤也归为锻造。

1 锻造特点和分类

1.1 特点

锻造有四大特点:一是使坯料在锻造过程中发生明显的塑性变形,能消除金属的铸态疏松、焊合孔洞,从而提高工件的力学性能;二是能在保持金属整体性的前提下,依靠塑性变形发生物质转移来实现工件形状和尺寸的变化,不会产生机械切屑,材料利用率高;三是除尺寸和形状发生改变外,能使工件的组织和性能都有较大改善和提高;四是锻件的尺寸精度和表面质量较高。

1.2 分类

锻造按成型方式可分为自由锻造和模锻;按变形温度可将锻造分为冷锻、温锻、热锻、等温锻。

1.2.1 自由锻造和模锻

(1)自由锻造。自由锻造是铸锭开坯及锻制棒材、饼材及环材等的主要工艺之一,可以改善材料的组织结构、提高性能,直接锻成有一定形状的工件;或作为开坯工序,为挤压、轧制提供中间产品。采用自由锻造的另一类坯料为铸锭或粉末冶金烧结坯料。铸锭往往含有一定量的粗大柱状晶,晶界总聚集着一些有害的夹杂物,这会削弱晶间强度。烧结坯料中存在的疏松、孔隙使材料塑性下降,易断裂。因此必须通过锻造和再结晶来改善材料性能。

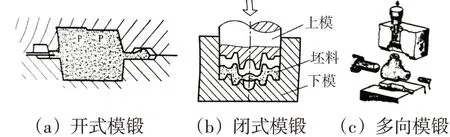

自由锻造运用的基本装备是水压锻造机和蒸汽—空气锤。采用快锤水压机和精锻机可以制备组织均匀、尺寸较为精准的锻件。常用的自由锻工艺为镦粗、拔长、冲孔和扩孔,见图1。

图1 自由锻造工艺示意图

镦粗是使坯料高度降低而横截面增加的工艺。该工艺将小截面坯料制成大截面的,如饼件、环件,或者是为了提高铸造组织破碎程度,使锻件具有需要的组织性能,提高拔长锻造比。拔长是使坯料横截面减小、长度增加的工艺。坯料截面积和成品截面积之比称为锻比,为了全面破碎坯料的铸造组织,锻比宜>3。为了加大锻比,可以把拔长工序和镦粗工序合二为一。通常,高塑性合金拔长时可用平砧,对于中低塑性以及对锻件内部组织要求高的合金宜采用型砧。

冲孔是在坯料上制出透孔或盲孔的工艺。常用的工艺有:实心冲头冲孔、空心冲头冲孔和垫环上冲孔。扩孔是减小空心坯料壁厚而同时增加其内外直径的工艺。扩孔方法主要有冲头扩孔和马扛扩孔,冲头扩孔时坯料切向受拉应力,每次扩孔量都不大;马杠扩孔时坯料切向拉应力很小,不会产生裂纹,适于锻造薄壁环形件。

(2)模锻。这是一种批量制备锻件的工艺,使金属材料在一定形状模腔内变形,可以制备形状和尺寸都接近成品件的锻件。和自由锻件相比,模锻件可以节省工件的机械加工量和材料消耗,提高劳动生产率和产品的质量稳定性,同时可以制造形状复杂的锻件。制备组织优秀和力学性能要求高且需要的量较多时,选用模锻才适合与划算。

模锻用的坯料主要是预挤压、轧制或自由锻造的半成品,也可以用粉末冶金毛坯或喷射成型料,所用的装备为:蒸汽—空气锤、高速锤、热模锻压力机、模锻水压机、螺旋压力机和卧式锻压机。模锻的基本形式有两种:有毛边的开式模锻和无毛边的闭式模锻(见图2)。

图2 模锻工艺示意图

开式模锻的模具有上下部分,分别装于上下活动横梁上。模锻的成形工艺可分为4个阶段:一是镦粗变形,坯料高度缩减,带有局部压入变形,径向尺寸变大,直到与模腔内壁接触为止;二是形成毛边,金属流动受到模腔阻碍,有助于流向模腔高度方向,并流向毛边槽;三是充满型腔,由于毛边的阻碍作用,金属逐渐充满型腔,并流向毛边槽;四是挤出多余金属,形成锻件。

闭式模锻。在金属开始变形前锻模的模腔就封闭了,坯料在全封闭状态下变形。闭式模锻时由于应力状态好,材料塑性有所提高;由于没有毛边形成,金属流线沿锻件外形分布而不会被切断,因而锻件的组织性能也有一些提高。

多向模锻也属于闭式模锻,是在多向模锻水压机上,采用具有多分模面的组分锻模,制造形状复杂的空心多分支锻件的工艺。实质上多向模锻是一种以挤压为主、挤压和模锻综合应用的成形工艺,可以制备形状复杂、尺寸精准的模锻件,又适于锻造温度范围不宽的难变形合金的成形,如用以锻造飞机起落架零件、导弹喷管、高压阀体、高压容器、管接头、盘轴组合件等重要结构件。

1.2.2 冷锻、温锻、热锻和等温锻

冷锻是在低于金属再结晶开始温度下进行。在室温下冷锻成形的工件具有的优点是:形状和尺寸精度高,表面光洁,加工工序少,便于自动化生产。许多冷锻件可直接用于组装,不需要机械加工。不过大多数变形铝合金的室温塑性并不高,冷锻时易产生裂纹、变形抗力大,需用锻压力大的锻造机。

在高于室温而又低于再结晶开始温度下进行的锻造称为温锻。温锻产品的精度较高,表面较光洁,而变形抗力又不大。

热锻是在合金再结晶开始温度约40 ℃或更高些温度下进行的锻造,提高温度可以改善金属的塑性,有利于改善金属的组织和性能,高温还能降低金属变形抗力,可以采用锻压力不那么大的锻压机。但热锻工序较多,工件表面精度较差,表面不那么光洁。

等温锻是在整个成形过程中坯料的温度始终保持在恒定的或某一窄的温度范围内进行的锻造,是为了充分利用某些金属在恒定温度下所具有的高塑性,如超塑锻压成形。等温锻需要将坯料和模具温度同时保持恒定,生产成本较高。

2 汽车锻件又“少”又“小”

所谓汽车上用的铝合金锻造零配件又“少”又“小”是指制造汽车用的铝合金锻件不但数量屈指可数,只不过十余件,而且单件质量小,很轻,几乎很少有超过1 kg 的。乘人车的铝车轮质量约7 kg/只,大巴铝车轮质量约15 kg/只,可是在生产的汽车中,车轮铝化量约75%,同时在所生产的车轮中,98%以上的车轮都是低压铸造的。装有锻造铝合金车轮的汽车只有赛车、大巴、部分军车与某些特种车等,但还不到总数的2%。

2.1 铝合金锻件在日本汽车中的应用

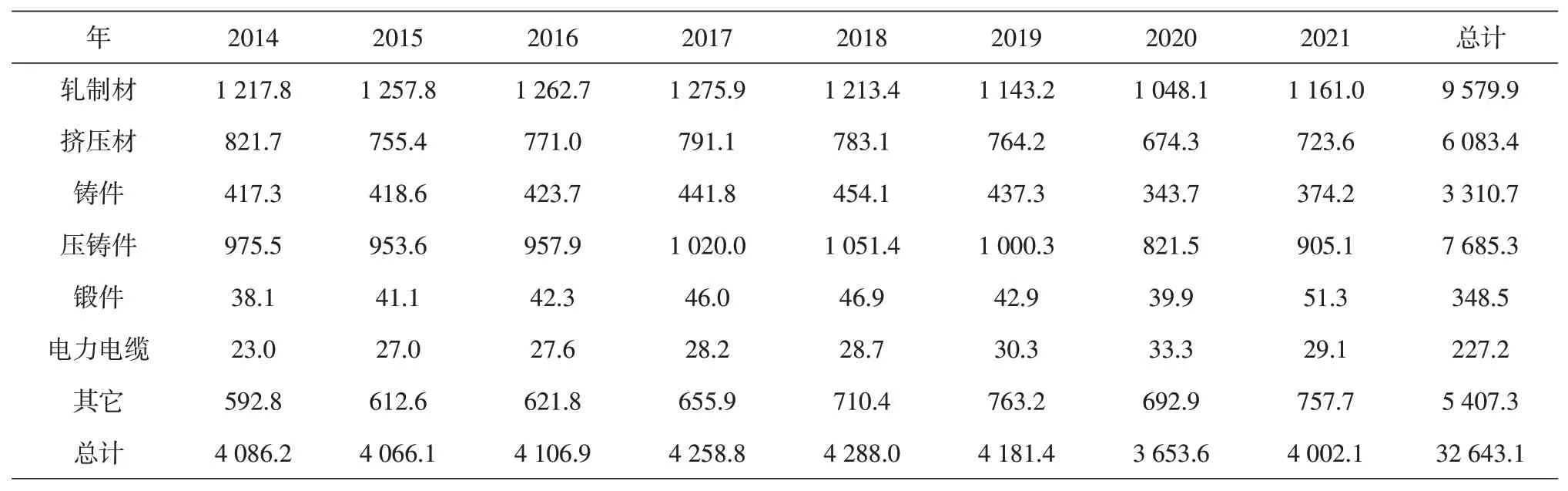

根据日本铝业协会的数据,2014 年~2021 年日本对铝材的总需求量32 643.1 kt,对锻件的总需求量348.5 kt,锻件仅占1.07%,真少到不足挂齿(如表1所示)。然而数量虽少,却很重要,因为都是一些受力结构件。在日本这8 年需求的铝材中,占比最大的是平轧铝产品(板带箔),9 579.9 kt,占29.4%;其次是压铸件,7 685.3 kt,占23.5%;第三是挤压材,6 083.4 kt,占18.6%;第四位的是其它材料,为5 407.3 kt,占16.6%;第五位的是锻件,为348.5 kt,为1.07%。

表1 2014年~2021年日本对铝材需求量/kt

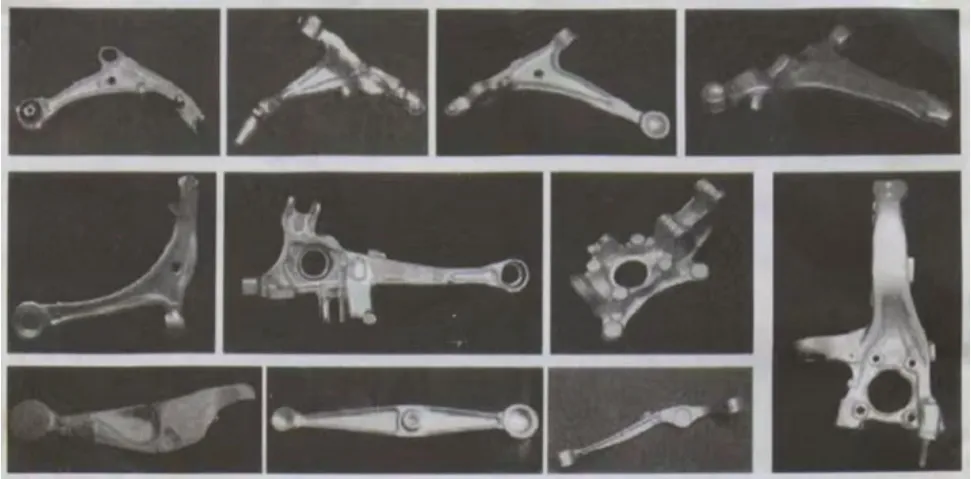

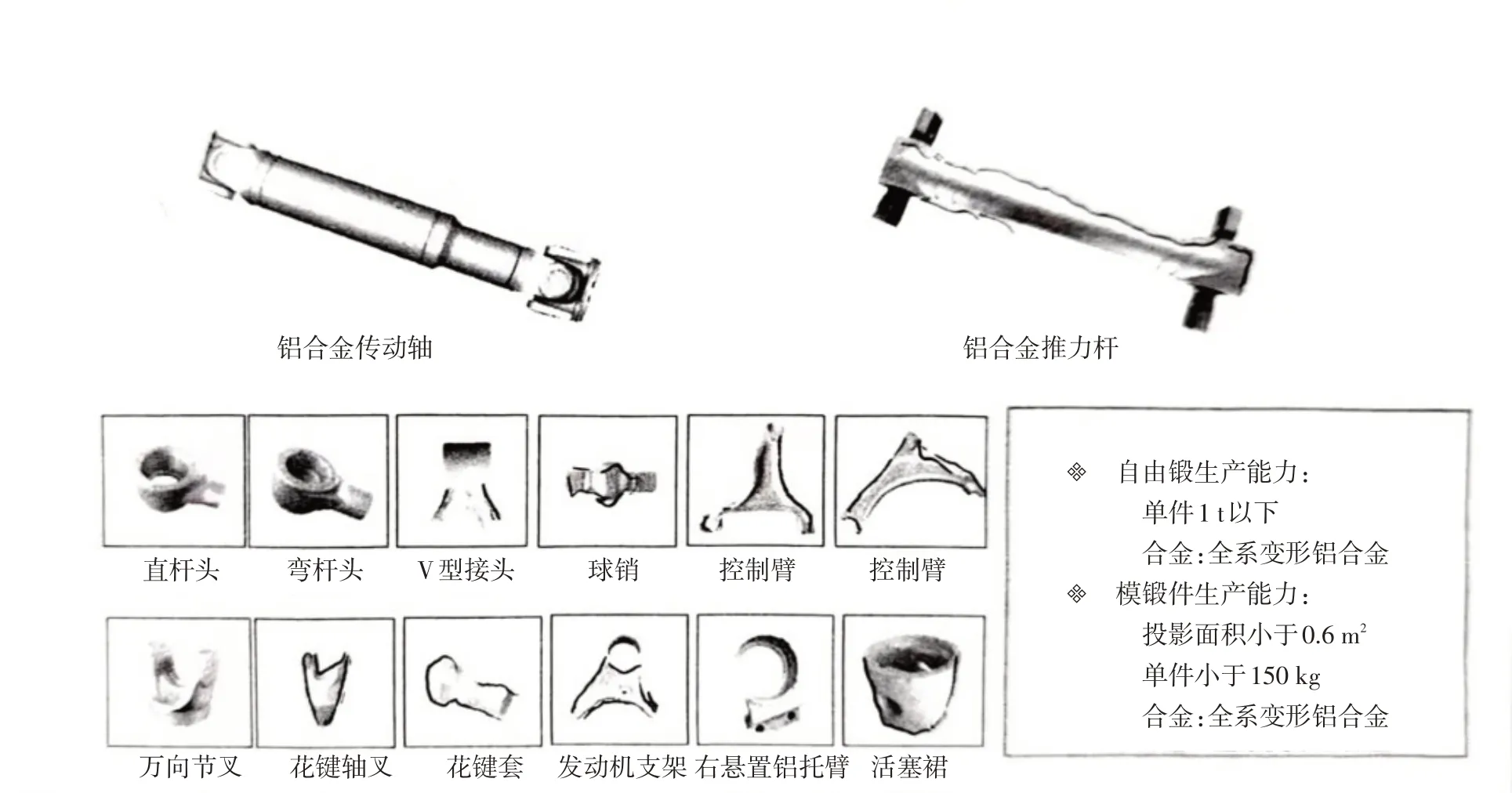

日本神户钢铁公司是世界上主要的先进汽车铝合金锻件生产公司之一,共有4个生产企业,在中国的天津和苏州各有一个,在日本有一个,在美国的是2019 年投产的。该公司生产的汽车铝合金锻件如图3所示。

图3 日本神户钢铁公司生产的乘用车悬挂系统铝合金锻件

2.2 铝合金锻件在欧洲汽车中的应用

2019 年欧洲铝业协会(EAA)委托杜克公司(Duker)对铝在汽车中的应用作了调研。研究报告称,2019 年欧洲汽车的铝含量可达190 kg/辆,2017 年~2019 年铝含量上升20%,2025 年的平均含量可达200 kg/辆。用铝量快速上升的原因,一是铝合金具有密度小且综合性能良好等优点,是目前汽车实现节能减排的最佳绿色材料;二是电动汽车的推出与快速增产。

报告认为,2025 年以前(含2025 年)是欧洲汽车用铝快速增长期。2025 年的平均铝含量可达200 kg/辆,而电动车与插电式混合型车(plug-in hybid vehicle)的含铝量比汽车平均铝含量高很多。由于铝合金本身有相当高的强度性能、优秀的综合性能与强大的吸收冲击能的能力,是天赐的制造发动机的良好材料,用其制造的发动机不仅比钢制的更加安全,而且质量可轻50%,大大提高了燃料效率。

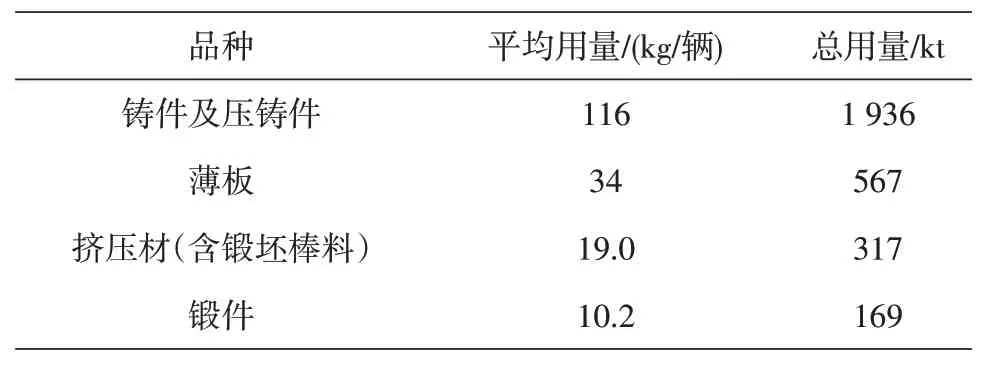

根据杜克的预测,4 种铝材:2019 年铸造材(铸件及压铸件用的铸造铝合金)、薄板、挤压材(含锻坯棒材)、锻件的平均单车用铝量(kg/辆)及总用铝量见表2。4 种铝材在2025 年欧洲汽车上的预计用量见图4。报告材料不含电动汽车。如果单车的净质量按1 600 kg计算,那么锻件质量仅占0.64%。在电动汽车中,锻件的占比更小,因为电动乘人汽车的净质量比传统燃油车的重200 kg。欧洲汽车用的铝合金锻件见图5。

表2 4种铝材(件)2019年在欧洲汽车上的应用

图4 4种铝材在2025年欧洲汽车上的预计用量

图5 欧洲汽车用的铝合金锻件

2.3 铝合金锻件在中国汽车中的应用

铝合金锻件在汽车中的应用以美国的居多,其次是日本和欧洲的,中国的稍少一些,但与日本及欧洲的并没有大的差别,都为12 件左右,也都用于传动系统。中国山东魏桥集团生产的锻件如图6所示,共12 件,使传动系统减重45 kg,技术水平国内领先。目前多种传动轴铝合金锻件已于2020年开始为东风汽车传动轴公司批量供货,该产品也可以用于商用汽车的轻量化方面。魏桥锻造公司可生产投影面积<0.6 m2、单件质量<150 kg 的模锻件,单件<1 t 的自由锻件,锻件总生产能力300万件/a。传动轴的扭转疲劳次数≥20万次[1]。

图6 魏桥创业集团生产的电动汽车铝合金锻件

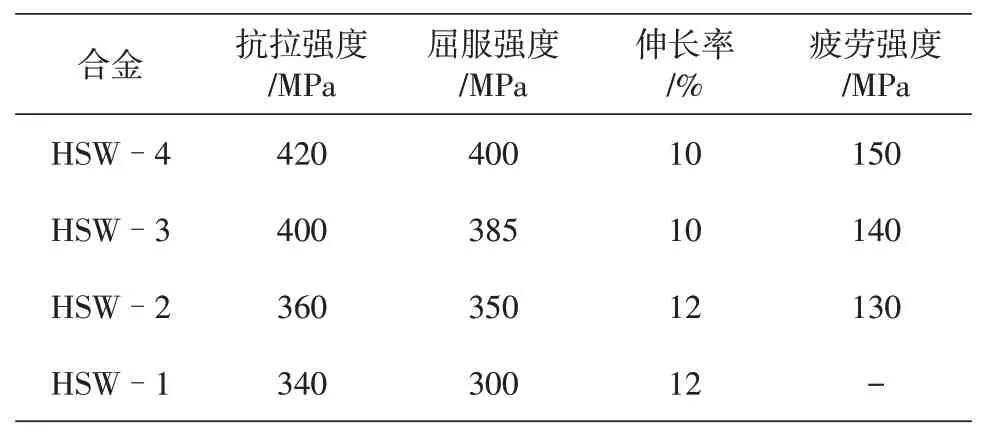

魏桥创业集团在高性能变形锻造铝合金和挤压铝合金领域的研发能力也居国内领先水平。用HSW-4合金制造的锻件为控制臂、转向节、万向节、推力杆等,HSW-3合金用于锻造控制臂、转向节、万向节等,挤压型材用于制造车架、保险杠、车身框架、电池包等,HSW-2和HSW-1合金用于挤压截面复杂的车身框架、电池包型材。锻造和挤压铝合金的保证力学性能见表3。

表3 魏桥创业集团的新型6000系锻造和挤压铝合金的保证力学性能

魏桥创业集团开发的高强高韧汽车铸造铝合金有3 种:WZL-1 和WZL-2 合金用于压铸车身节点、横梁、纵梁、B柱、底盘副车架、减震塔、动力系统电池包、逆变器等;WZL-3合金用于挤压铸造底盘控制臂、转向节等。铸造合金的力学性能见表4。

表4 魏桥高强高韧汽车铸造铝合金的力学性能[2]

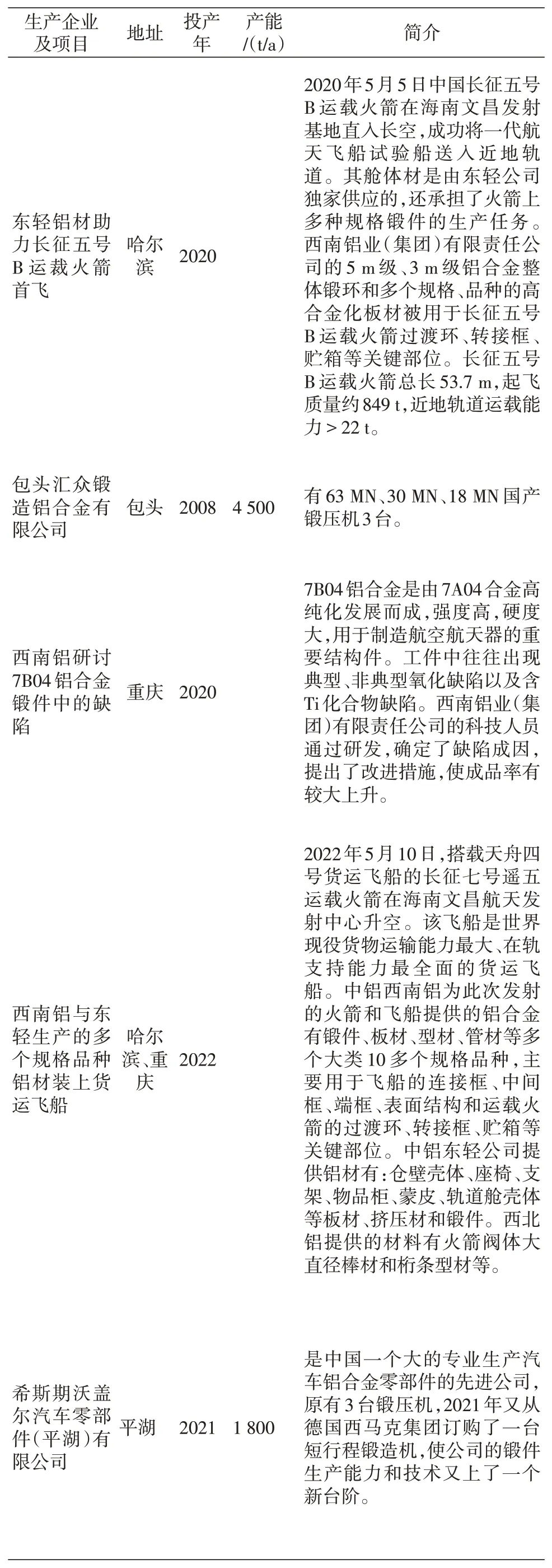

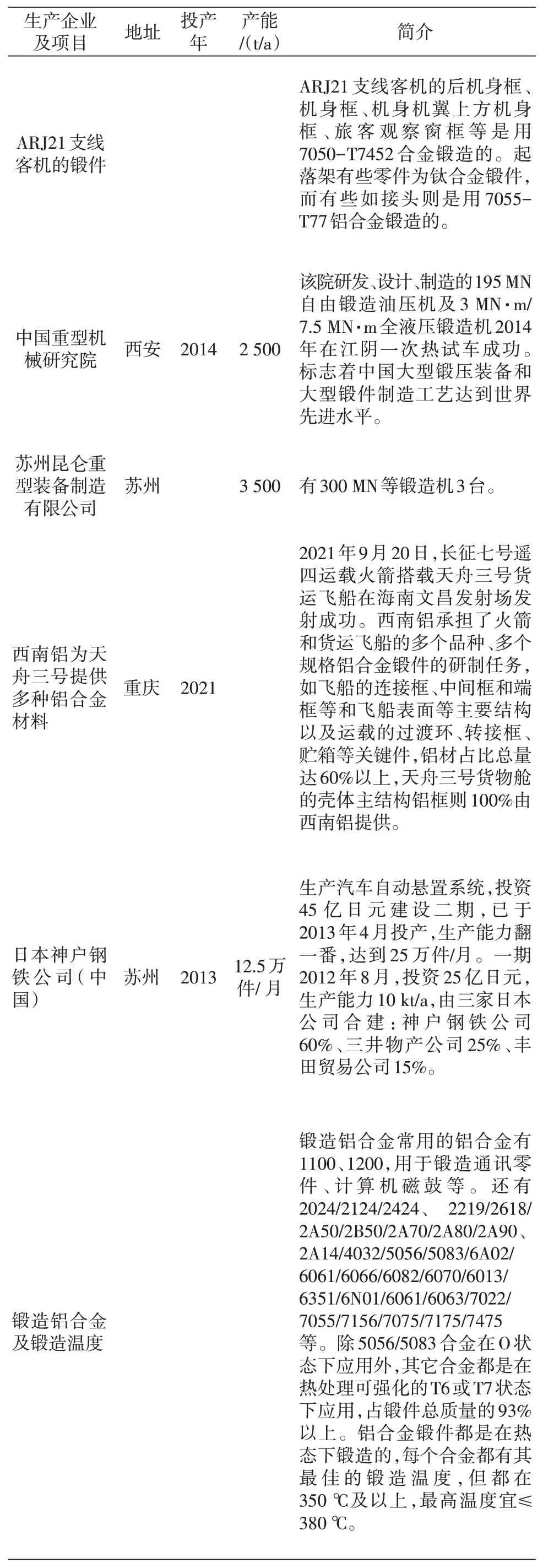

3 中国的铝合金锻造产业

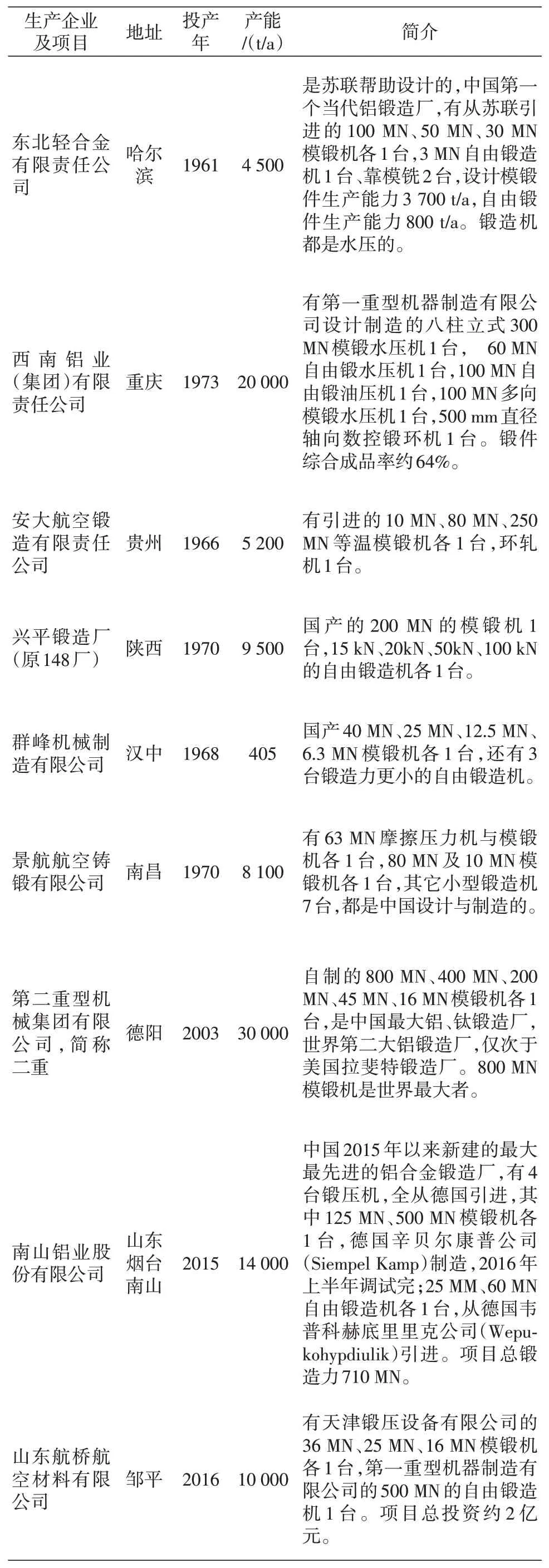

中国自新世纪以来就已成为世界上最大的铝合金锻造大国,并自2011 年800 MN 锻造机投产起,中国就是全球铝合金锻造引领者,特别是在航空航天器锻造领域的研发和生产尤为突出,中国的铝合金锻件在波音公司和空客公司飞行器上均得到应用[3]。2021年中国约有35个铝合金锻造厂,总生产能力约240 kt/a(见表5)。

表5 中国铝锻造产业企业简明汇总(不含锻造车轮)(续)

表5 中国铝锻造产业企业简明汇总(不含锻造车轮)(续)

表5 中国铝锻造产业企业简明汇总(不含锻造车轮)(续)

表5 中国铝锻造产业企业简明汇总(不含锻造车轮)(续)

表5 中国铝锻造产业企业简明汇总(不含锻造车轮)(续)

表5 中国铝锻造产业企业简明汇总(不含锻造车轮)(续)

表5 中国铝锻造产业企业简明汇总(不含锻造车轮)

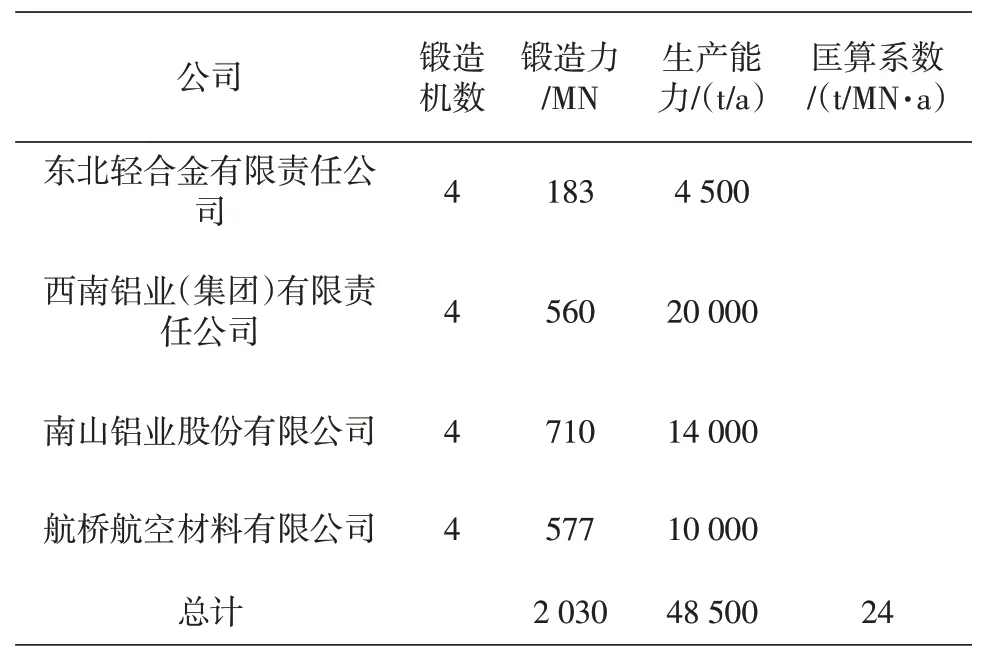

4 铝合金锻件生产能力的匡算

设计部门对所设计工程(公司)的生产能力都有一套计算方案,可以作为估算参考。可按几个标准设计工厂的平均生产能力(每MN锻造力一年的产量)进行计算,可把这个系数称为生产能力匡算系数。例如东北轻合金有限责任公司锻造厂、西南铝业(集团)有限责任公司锻造厂、南山铝业股份有限公司锻造厂、山东航桥航空材料有限公司等四个厂都是正规设计院设计的,共有16 台锻造机,总锻压力2 030 MN,总设计生产能力48 500 t/a,于是匡算系数为24 t/MN·a(如表6所示)。

表6 典型铝合金锻造厂生产能力匡算系数

锻件的综合成品率可按62%~67%计算,比其它材料的低不少。大锻压机的开工率低,越大开工率越低。

5 结束语

铝合金锻件在一般乘用车和商用车上的使用与在航空器上的应用相比,虽然数量不多,质量也小,却很重要,因为都是受力的工件,有些还是传递控制指令的工件。中国是生产汽车大国,也是生产新能源汽车的“领头羊”。2022 年1 月~7 月汽车产销分别达到1457.1万辆和1447.7万辆;1月~6月新能源汽车产销分别达到327.9 万辆和319.4 万辆,同比增长均为1.2 倍,市场占有率达到22.1%。但单车用铝量与市场发达国家及地区如美国、日本和欧洲相比还有一些差距,铝工业和汽车工业正在踔厉奋发开新局,笃行不怠扩大铝在汽中的应用。铝是助中国加快建设汽车强国最实在的材料之一,希望2030 年传统燃油乘人车的用铝量能达到300 kg/辆,新能源乘人车的用铝量能达到450 kg/辆。