石墨烯与导电炭黑Super-P 复合导电剂对LiNi0.5Co0.2Mn0.3O2 锂离子电池性能的影响

2023-05-08郭子霆黄锦朝肖青梅钟盛文

郭子霆 , 黄锦朝 , 肖青梅 , 钟盛文 *

(江西理工大学,a.材料冶金化学学部; b.江西省动力电池及材料重点实验室,江西 赣州 341000)

锂离子电池因具有工作电压高、比能量大、输出功率大、充电速率快、循环寿命长、无记忆效应等优点,被广泛应用于消费类电子产品[1]。 近年来,随着电动汽车行业的蓬勃发展,动力电池的性能缺陷逐渐暴露出来,例如,能量和功率密度不足[2-4]。 目前,提高锂离子电池性能的方法主要包括提高锂离子的扩散速率、提高导电剂的电子电导率以及改善电池的制作工艺等[5]。 其中,添加电导率更高的导电剂的方法最实用,添加少量导电剂即可使性能明显提升,并可降低生产成本[6]。 目前应用较多的炭黑导电剂包括导电炭黑 (Super-P,SP)、 导电石墨 (KS-6)、 碳纳米管(CNTs)等[7]。 石墨烯作为一种新型纳米碳材料,目前已成为物理、化学和材料领域的研究热点[8]。 石墨烯是一种优质导电剂, 因其具有二维的片层状结构[9],极大地增加了电极颗粒之间的接触面积,提高了导电性,并降低了导电剂的用量[10],降低内阻并提高电子迁移率、锂离子和电池的能量密度[11]。 在正极材料颗粒之间加入导电剂,可以降低电池内阻,尤其是加入由多相组成的复合导电剂,因为在复合导电剂中,导电剂之间存在协同、互补及激发作用,其降低电池内阻的效果更加明显[12]。 在正极颗粒内部加入导电剂,形成粒内三维导电框架, 可以改善正极材料的导电性能[13]。

导电剂的首要作用是提高电子的电导率[14]。为保证电极具有良好的充放电性能,在制作极片时通常加入适量的导电剂,在活性物质与集流体之间起到收集微电流的作用[15],从而降低电阻,加速电子的移动速率[16]。此外,导电剂可以提高极片的加工性,促进电解液对极片的浸润[17],同时也能有效地提高锂离子在电极材料中的迁移速率,降低极化,提高电极的充放电效率,延长锂电池的使用寿命[18]。

不同导电剂与正极颗粒连接方式的模型如图1所示。 首先,SP 与活性物质呈点与点接触,呈链状结构;其次,碳纳米管与活性物质呈线与点接触,相较于传统导电剂,增大了接触面积,提高了电导率[19-20];最后,石墨烯作为新型导电剂,以其独特的二维结构与活性物质呈面与点接触,实现在电极上“长程”导电,保证电子的快速传输, 最大化地发挥导电剂的作用,减少导电剂的用量, 同时可更多地使用活性物质,提升锂电池容量。此外,石墨烯片层较厚,阻碍锂离子扩散,从而降低了极片的离子电导率(一般认为6~9 层最适宜),并且石墨烯具有超高的比表面积,片层间存在极强的π-π 键相互作用,较难分散[21]。

图1 不同导电剂与正极颗粒连接方式的示意Fig. 1 Schematic diagram of connection mode between different conductive agents and positive particles

SP 在扫描电镜(SEM)下呈链状或葡萄状,单一的SP 颗粒具有非常大的比表面积,又因其呈紧密堆积的结构,有利于颗粒之间相互吸附,构成连续的导电网络,从而提高离子电导率[22]。 此外,在电池中,SP起到保护电解液的作用,使电解液充分反应,可提高电池使用寿命。

复合导电剂Gen/SP 可构建以石墨烯为基底,以炭黑为骨架并均匀分散在石墨烯片层表面或边缘的稳定三维结构,解决石墨烯堆叠和炭黑粒子团聚的问题,大片层与小颗粒紧密堆积,片状石墨烯与球形正极颗粒协同分散,既可提供稳定的三维孔隙结构,又能提供三维导电网络, 有利于电解液的渗透与活性物质充分反应,加速锂离子的传导[23]。 本文制备了不同质量比的复合导电剂Gen/SP, 研究了其对锂离子电池三元正极材料LiNi0.5Co0.2Mn0.3O2电化学性能的影响。

1 实 验

1.1 实验仪器、试剂及材料

采用X 射线衍射仪(XRD,日本理学MiniFlex 600)分析材料结构,扫描范围为 10°~80°,速度为10 (°)/min; 采用 EVO/MA10 型扫描电镜 (德国ZEISS 公司) 表征极片微观形貌; 采用DZF-6050型真空干燥机(上海精宏实验设备有限公司)干燥极片;采用FA1005 型电子天平(上海越平科学仪器有限公司)称重样品;采用PC1500-5 型超声波焊机(镇江市天花机电产品有限责任公司)焊接正极极耳;采用ST-30 型精密点焊机(深圳市优斯特电子设备有限公司) 焊接负极极耳; 采用TCL50X25-S 型简易侧封机(宁波亚德客自动化工业有限公司)封装电池。

以导电炭黑 (SP, 电池级, 广州市贤人汇国际贸易有限公司)和SG-01005 石墨烯粉体(青岛德通纳米技术有限公司)为导电剂;铝箔(兴恒铝业科技有限公司);铝塑膜(深圳昭佑科技有限公司);LS-009 电解液 (深圳新宙邦科技有限公司); 正极材料LiNi0.5Co0.2Mn0.3O2(江西江特锂电材料有限公司);N-甲基吡咯烷酮(NMP,麦克林试剂公司);石墨负极材料(赣州康达新能源材料有限公司);无水乙醇(南昌鑫化化工厂)。

1.2 实验方法

本实验中正极材料、黏结剂PVDF 和导电剂的质量比为 90∶4∶6,按 45%的固含量确定 NMP 的用量。首先称取适量的PVDF,并加入一定体积的NMP 溶剂,用玻璃棒搅拌5 min,放置在60 ℃烘箱,烘干4~5 h后取出,溶液倒入匀浆罐,称取适量活性物质和导电剂,放入匀浆机中混匀,随后将浆料涂覆在铝箔上。极片烘干后刮极耳,正极极耳宽度为3.5 cm 和0.5 cm,负极极耳宽度均为0.5 cm。 刮完极耳后辊压极片,将正极裁成35 cm ( 3.5 cm 的极片),负极裁成40 cm(4.0 cm 的极片)。 在裁好的正极片 3.5 cm 一侧焊接铝质极耳, 在裁好的石墨负极片0.5 cm 一侧焊接镍质极耳。 焊接完毕后卷绕并压实。 将压实的卷芯用铝塑膜封口后注液,注液后再次封口,静置24 h 后测试其电化学性能。

2 结果与讨论

2.1 导电剂的结构分析

由图2 可见,导电剂 Gen、SP 和石墨均在 26.25°处存在碳晶面(002)的衍射峰;导电剂 Gen 和SP 均在 43.02°处存在(101)的衍射峰;导电剂 Gen 有 2 个突出的衍射峰,分别对应石墨的(002)晶面和(004)晶面;Gen 和石墨的峰强重合,这是因为Gen 是二维片状结构, 多层叠加导致Gen 峰强与石墨重合且较高;SP 的峰较宽,这说明SP 形成温度较低,并未很好地石墨化,因此峰较宽,处于无定型状态。

图2 单一导电剂石墨烯和SP 的XRD 图谱Fig. 2 XRD patterns of single conductive agent graphene and Super-P

2.2 导电剂的形貌分析

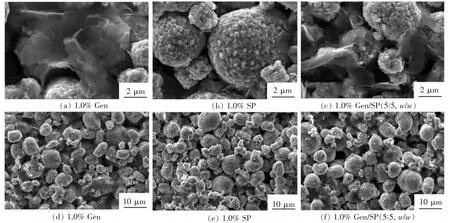

石墨烯、SP 和复合导电剂Gen/SP 的扫描电镜图见图 3。 由图 3(a)和图 3(d)可见,球状颗粒为LiNi0.5Co0.2Mn0.3O2,包覆在其表面的片状物为石墨烯,石墨烯呈层状且多层叠加, 有效地将LiNi0.5Co0.2Mn0.3O2连接并包裹起来,构成导电网络,使颗粒与颗粒的接触面积增大,电子迁移率增高,可提升锂离子电池性能,但石墨烯团聚现象较严重,不能构成三维导电网络,从而使锂离子传导较困难,电池内耗大。 由图 3(b)和图 3(e)可见,小颗粒状的 SP 填充在LiNi0.5Co0.2Mn0.3O2颗粒间隙构成连续的导电网络,但颗粒之间是点与点接触且填充不充分,不能有效地将孤立的正极颗粒连接起来,因此SP 作为导电剂所制备的锂离子电池性能比Gen 与复合导电剂Gen/SP 的锂离子电池性能低。 从图 3(c)和图 3(f)可见, 复合导电剂 Gen/SP 能够更好地覆盖LiNi0.5Co0.2Mn0.3O2颗粒,其原因是:①石墨烯导电剂可通过“点-面”传导锂离子,电子更有效地为活性物质提供桥链结构;②导电炭黑SP 在电极材料中充当填充物,连接孤立的活性物质和石墨烯。 此外,在复合导电剂Gen/SP 中,SP 填充在正极颗粒间隙和石墨烯片层表面,构成以石墨烯为基底,以SP 为骨架的三维导电网络,复合导电剂Gen/SP 能有效地解决单一导电剂石墨烯或SP 团聚的问题, 降低电池内阻,达到提升锂离子电池性能的目的。

图3 添加不同导电剂电池极片的SEM 像Fig. 3 SEM images of electrode sheets of batteries with different conductive agents

2.3 电池电化学性能分析

2.3.1 首次充放电测试

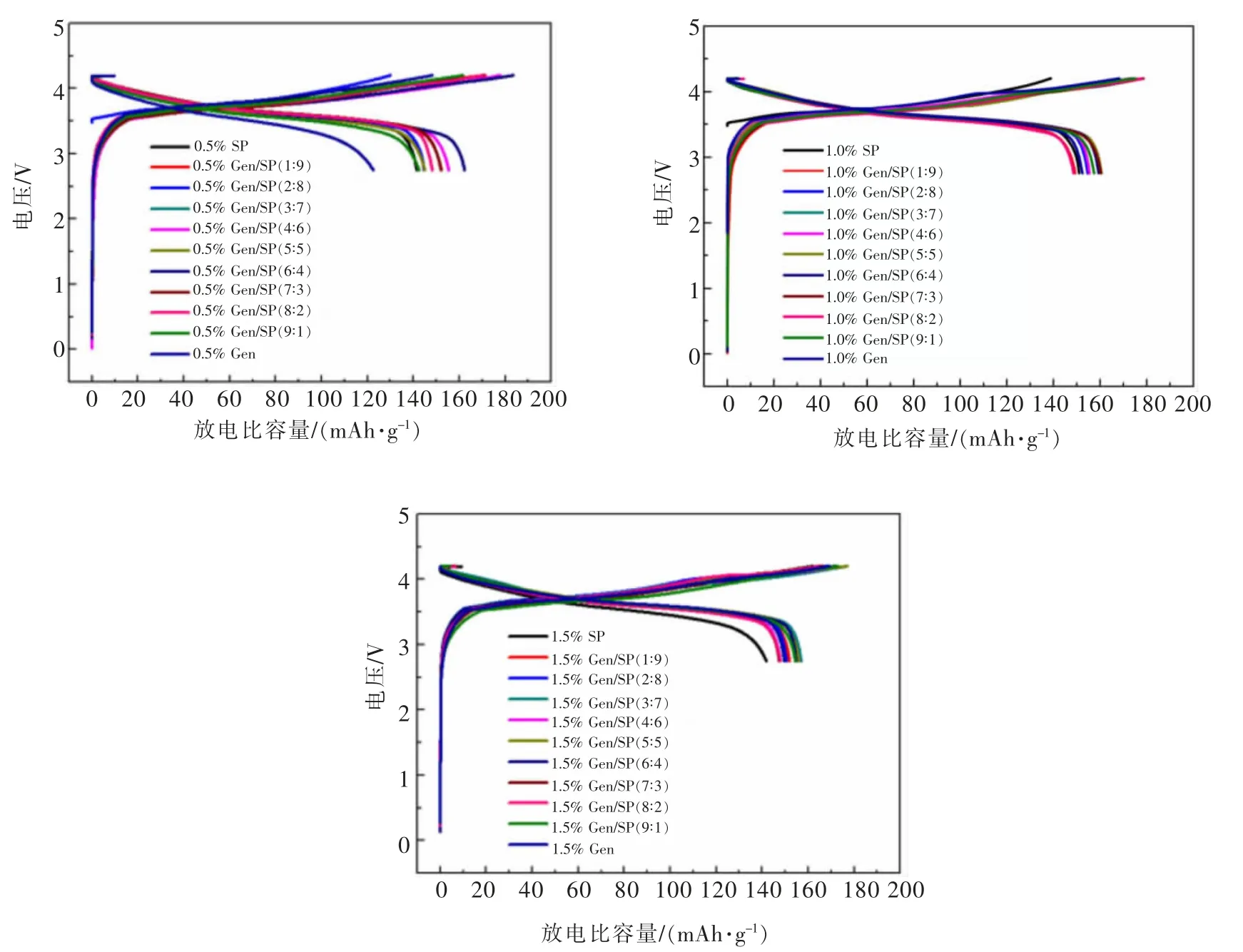

导电剂总含量为 0.5%、1.0%和 1.5%时,不同质量比的导电剂所制备锂离子电池的充放电性能如图 4 所示,添加 0.5%的 Gen/SP (6∶4, 指质量比,下同)时放电比容量最高,为162.3 mAh/g;其 次 为 0.5%的 Gen/SP (4 ∶6), 放 电 比 容 量 为155.3 mAh/g。

图4 添加不同含量(0.5%、1.0%、1.5%)和不同质量比的Gen/SP 复合导电剂的充放电曲线Fig. 4 Charge-discharge curves of Gen/SP composite conductive agent with different contents (0.5%, 1.0%, 1.5%) and different mass ratios

在导电剂总含量为0.5%时, 复合导电剂放电比容量高于单一导电剂, 不同质量比的复合导电剂的放电比容量相差较大, 说明在含量为0.5%时,复合导电剂含量较少,不足以构成较多的导电网络,锂离子迁移速率低且迁移数量少,锂离子电池性能低。

在导电剂总含量为1.0%时,3 个质量比的复合导电剂 Gen/SP (6∶4、7∶3、5∶5)最优,其首次放电比容量分别为159.40、160.38、160.60 mAh/g,其中,复合导电剂 Gen/SP (6∶4)的放电比容量比单一导电剂 Gen 高8.2 mAh/g,比单一导电剂SP 高9.6 mAh/g,并且含量为1.0%时首次充放电平台稳定, 说明随着导电剂含量提高,构成较多的导电网络,锂离子迁移速率增大且数量增多,锂离子电池性能提高。

在导电剂总含量为1.5%时,3 个质量比的复合导电剂 Gen/SP(3∶7、5∶5、6∶4)的锂离子电池性能较优, 其首次放电比容量分别为 156.90、155.87、154.80 mAh/g,首次充放电平台相对稳定,优于0.5%时,但与1.0%时相比并无较大区别,在导电剂使用量更少的情况下,1.0%时锂离子电池性能更优。 由图4可见,在不同含量下,复合导电剂 Gen/SP(6∶4、5∶5)的放电比容量最高。 总结得出,石墨烯与SP 的质量比接近或相等时, 对锂离子电池的性能提升能力最优,其原因可能是此时电极中构成了稳定的三维空隙导电网络, 石墨烯与SP 被较好地分散。 复合导电剂Gen/SP(1∶9、2∶8、9:1、8∶2)的放电曲线更接近单一导电剂石墨烯或SP 的放电曲线,这说明在复合导电剂中石墨烯或SP 的质量比偏低时,不足以构成以石墨烯为基底、以炭黑为骨架的三维导电网络,并且由于石墨烯与SP 分散困难,使得电池内阻偏大,锂离子难于传导,电池性能下降。

2.3.2 循环测试

在0.5 C 条件下, 电池循环100 次的放电循环曲线如图5 所示。在导电剂含量为0.5%时,循环曲线分布不均匀,复合导电剂 Gen/SP(3∶7、4∶6、5∶5)的锂离子电池性能较好,首次放电比容量和终止放电比容量分别为 152.9 mAh/g 和 135.9 mAh/g、 140.4 mAh/g 和133.8 mAh/g、 140.3 mAh/g 和 131.5 mAh/g,容量保有率分别为88.89%、95.3%和93.73%。 通过对比发现,复合导电剂Gen/SP(4∶6)的锂离子电池性能最优。

图5 添加不同含量(0.5%、1.0%、1.5%)和不同质量比的复合导电剂在0.5 C 倍率下的循环曲线Fig. 5 Cyclic curves of the composite conductive agent with different contents (0.5%, 1.0%, 1.5%) and mass ratios at 0.5 C ratio

在导电剂含量为1.0%时, 循环曲线分布均匀,复合导电剂 Gen/SP(5∶5、7∶3)的锂离子电池性能最优,首次放电比容量和终止放电比容量分别为157.2 mAh/g和 152.9 mAh/g、153.6 mAh/g 和 150.3 mAh/g,容量保有率分别为97.3%和97.9%。

在导电剂含量为1.5%时, 循环曲线分布较不均匀,复合导电剂 Gen/SP(6∶4、5∶5)的锂离子电池性能较好, 首次放电比容量和终止放电比容量分别为 156.0 mAh/g 和 154.0 mAh/g、155.8 mAh/g 和153.2 mAh/g, 容量保有率分别为98.72%和98.3%。通过对比发现,复合导电剂Gen/SP(6∶4)的锂离子电池性能最优。

综上所述,在导电剂含量为1.0%时,电池性能最优,其次为含量1.5%,最差为含量0.5%。 因为随着导电剂含量增加, 锂离子电池内部构成的导电网络增多,锂离子迁移速率加快,锂离子电池性能更好。但是导电剂含量增至1.5%时, 其循环性能不及1.0%时,这可能因为导电剂含量较多会使电解液富集在正极处,导致另一极的锂离子的传输过程缓慢,极化程度高,在高倍率下的比容量下降的幅度较大。 值得注意的是,导电剂含量在0.5%时,因导电剂添加量较少而表现出较差的性能,但复合导电剂制备的锂离子电池性能优于单一导电剂,在复合导电剂中,石墨烯与SP的质量越接近,越有利于提升电池性能,再次证实由零维、一维和二维导电剂构成的复合导电剂可以发挥各自的优势,使导电剂之间发挥协同、互补、激发作用,通过在正极颗粒内部加入导电剂,形成粒内三维导电框架,改善正极材料导电性能。

2.3.3 内阻测试

由图6 可见,导电剂含量为1.0%时,电池内阻低且稳定,其内阻基本在50~60 mΩ,电池性能最佳,这说明电池内导电剂分布均匀, 构成连续的导电网络,使锂离子迁移速率和迁移数量提高,循环至后期极化现象较少,电池的循环寿命提高且循环稳定。 导电剂含量为1.5%时,内阻分布较均匀,但有轻微波动,电池性能下降, 这说明当导电剂含量增加到一定时,锂离子电池内导电剂与活性物质分散性差, 发生团聚,使电池内耗增大。 导电剂含量为0.5%时,内阻较大,并且波动剧烈,电池性能最差,这说明导电剂含量较少时,构成的导电网络较少,极化现象严重,锂离子迁移速率偏低,迁移困难,锂离子电池性能差。再次证实在正极材料颗粒之间加入粒间导电剂,可以降低电池内阻,尤其是加入由多相组成的复合导电剂,效果更加明显。 此外,在含量为1.0%和1.5%时,复合导电剂Gen/SP(4∶6、5∶5、6∶4)的内阻最低且基本一致,证实复合导电剂中石墨烯与SP 的质量越接近,越易构成以石墨烯为基底、 炭黑为骨架的三维空隙导电网络,对石墨烯和SP 起到有效的分散作用,提高锂离子的迁移速率,达到提升电池性能的目的。

图6 添加不同含量(0.5%、1.0%、1.5%)和不同质量比的复合导电剂的内阻曲线Fig. 6 Internal resistance curve of composite conductive agent with different content (0.5%,1.0%, 1.5%) and mass ratio

2.3.4 循环伏安测试

由图 7 可见,复合导电剂 Gen/SP (5∶5, w/w)含量为1.0%时,电池在循环1、50、100 次时的曲线近似重合, 均在3.7 V 左右有一对明显的氧化还原峰,对应Ni2+/Ni4+的氧化还原反应,此时电池性能最稳定;复合导电剂 Gen/SP (5∶5)为 1.5%时,循环1、50、100 次的曲线发生明显分歧, 电化学性能不及含量 1.0%时。 复合导电剂 Gen/SP (5∶5) 为0.5%时,循环 1、50、100 次的曲线相差较大,说明电池稳定性最差。

图7 添加不同含量(0.5%、1.0%、1.5%) 的复合导电剂Gen/SP (5∶5)在不同循环次数的dQ/dV 曲线Fig. 7 dQ/dV curves were obtained by adding compound conductive agent Gen/SP (5∶5) with different contents (0.5%, 1.0%, 1.5%) in different cycles

由表1 可知,随着循环次数增加,电池极化现象加剧。在导电剂含量为1.0%时,其氧化还原峰仅向高电压偏移了0.03 V, 远低于含量为0.5%(0.33 V)和1.5%(0.08 V)时,这说明在含量为1.0%时,导电剂分布均匀,构成了连续稳定的三维导电网络,提升了锂离子的传导能力,有效减少了电池的极化现象,从而提高了电池的循环寿命和性能。 综上所述,导电剂含量为1.0%时电池性能最优。

表1 添加不同含量的复合导电剂Gen/SP (5∶5)的氧化还原峰电压和电位偏移量Table 1 Redox peak voltage and potential offset of composite conductive agent Gen/SP (5∶5)with different contents 单位:V

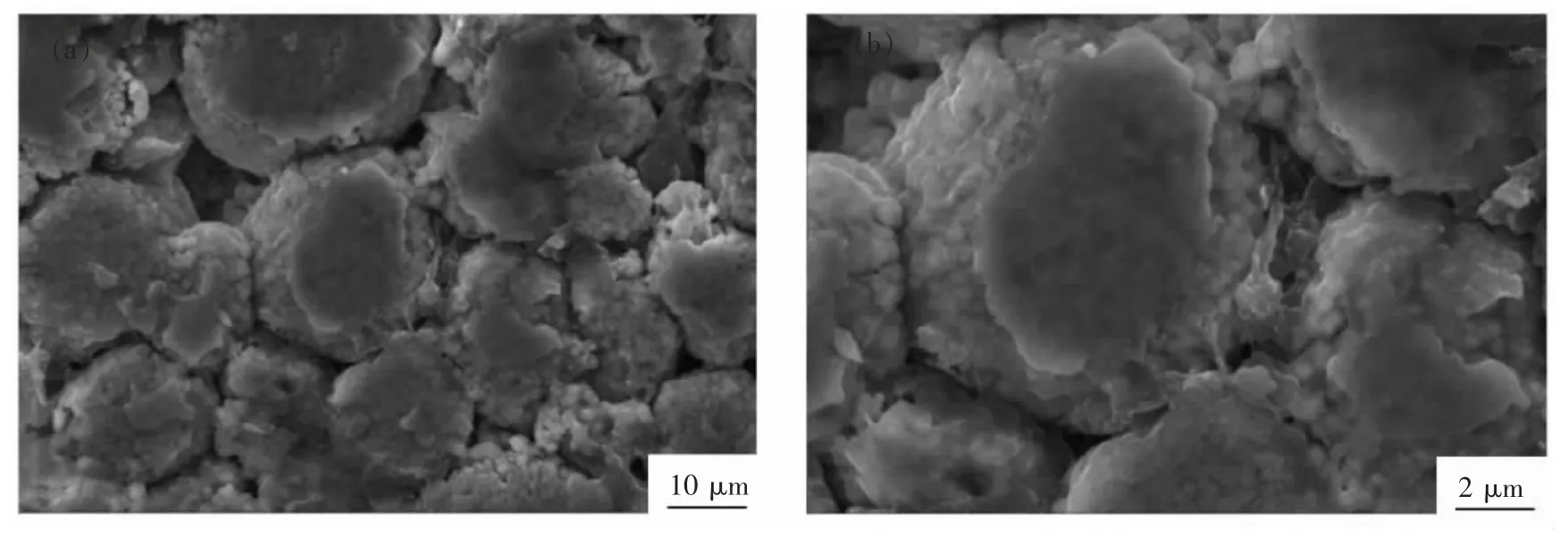

为了进一步研究复合导电剂对材料稳定性的影响,对循环后的电极进行形貌表征,图8 所示为含量1.0%的复合导电剂 Gen/SP (5:5) 的 SEM 图, 循环100 次后,复合导电剂Gen/SP 依然包覆在正极颗粒表面,炭黑粒子分散在石墨烯片层和边缘上,构成以石墨烯为基底、以炭黑粒子为骨架的三维导电网络,并未因循环次数增加而破坏导电结构和材料结构。

图8 循环 100 次后,含量 1.0%的复合导电剂 Gen/SP (5∶5)的 SEM 像Fig. 8 SEM of composite conductive agent Gen/SP (5∶5) with a content of 1.0% after 100 cycles

3 结 论

以LiNi0.5Co0.2Mn0.3O2为正极材料, 以石墨烯和Super-P 为单一导电剂,以Gen/SP 为复合导电剂,按0.5%、1.0%和1.5%的含量对锂离子电池进行电化学测试,并通过分析测试结果得出:当添加不同含量不同质量比的复合导电剂时,复合导电剂Gen/SP 在含量为1.0%时, 锂离子电池性能最优,Gen 与SP 质量比为5∶5 时,0.1 C 下首次充放电的比容量为160.60 mAh/g,循环100 次后,其容量保有率为97.3%。 在复合导电剂中,随着石墨烯与SP 质量接近,其电化学性能逐渐变优。