超重力强化分离回收铜浮渣中铅与铜

2023-05-08高金涛周皓羽兰茜李想郭占成

高金涛, 周皓羽, 兰茜, 李想, 郭占成

(北京科技大学钢铁冶金新技术国家重点实验室,北京 100083)

粗铅精炼过程一般采用熔析法脱除铅液中铜等杂质元素,会产生大量的铜浮渣覆盖于铅液表面。 目前,通常采用人工捞渣或机械捞渣等方式扒除铅液表面覆盖的铜浮渣,但会夹带出大量的铅液[1-2]。据统计,全球2020 年精铅产量已达1 175 万吨, 其中我国精铅产量达到497 万吨[3]。按铜浮渣的产生量为粗铅产量的2%~3%计,我国每年约产生10 万吨铜浮渣[4]。 近年来, 随着优质铅精矿的大规模开采利用, 大量低品位、多金属伴生铅矿已被广泛用于铅的冶炼[5-6],从而造成大量铅、砷等有毒有害元素转移进铜浮渣中[7-9]。如不对其进行合理处置和利用, 不仅会造成铜浮渣中大量金属资源的浪费, 而且极易对环境造成严重污染[10-11]。

国内外铅冶炼企业目前主要采用火法冶炼、 湿法浸出及其联合工艺回收铜浮渣中铅、铜等金属资源[12]。其中,较为典型的火法处理工艺主要包括反射炉熔炼法、鼓风炉熔炼法、转炉熔炼法等,通常采用苏打和铁屑作为溶剂,在1 200~1 250 ℃将铜浮渣高温熔炼成50%~70%的粗铅和25%~30%的冰铜[13-14]。 火法冶炼工艺的原料适应性强,但高温熔炼能耗较高,粗铅纯度较低,而且会产出大量烟尘增加环境污染[15]。近年来,氧气顶吹炉、侧吹炉处理铜浮渣工艺受到了广泛关注[16],张立等[17]开展了氧气侧吹炉处理铜浮渣生产实践,通过鼓入富氧空气来控制气氛,产出的冰铜中铜含量可达35%、铅含量为6%,粗铅中铅含量达98%。 杨崇方等[18]采用真空蒸馏法处理铜浮渣,在炉内压强 10~15 kPa、 温度 1 250 ℃条件下蒸馏 4.5 h,可以实现铅的蒸发回收, 粗铅中铜含量低于2%,铜合金中铜含量可达57%。 此外,湿法浸出工艺也广泛应用于铜浮渣中铅、铜等金属资源的分离提取,主要包括酸浸法、氨浸法及碱浸法等[19],但铜浮渣在浸出过程中会产生大量铅渣难以与浸出液分离,另外还会产生大量废水需进一步处理。

综上所述,铜浮渣中金属资源高效回收的关键是实现其中铅、铜、砷等多种元素的分离。北京科技大学钢铁冶金新技术国家重点实验室一直从事超重力冶金方面的研究工作[20],研究发现超重力场可显著强化高温冶金熔体中异质相的分离,在超重力条件下分别实现了金属液和合金熔体中固体夹杂物的去除[21-22]、以及冶金熔渣中有价组分的选择性析出与分离[23-24]。基于铜浮渣中金属资源的高效回收,本研究提出了一种超重力强化分离铜浮渣中铅与铜的新方法,并开展了系统的实验研究,旨在为热态铜浮渣中铅、铜等金属资源的高效回收提供一种新的思路。

1 实 验

1.1 实验原料

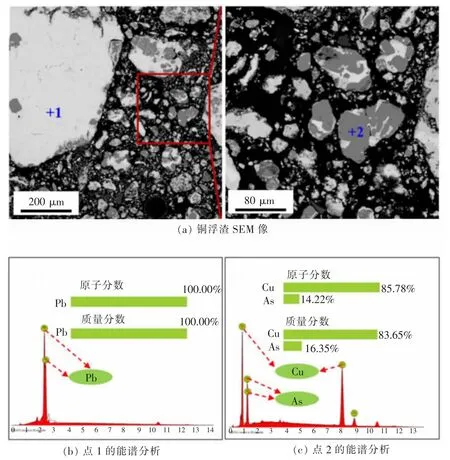

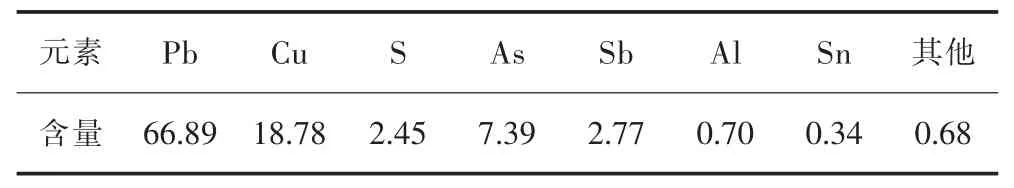

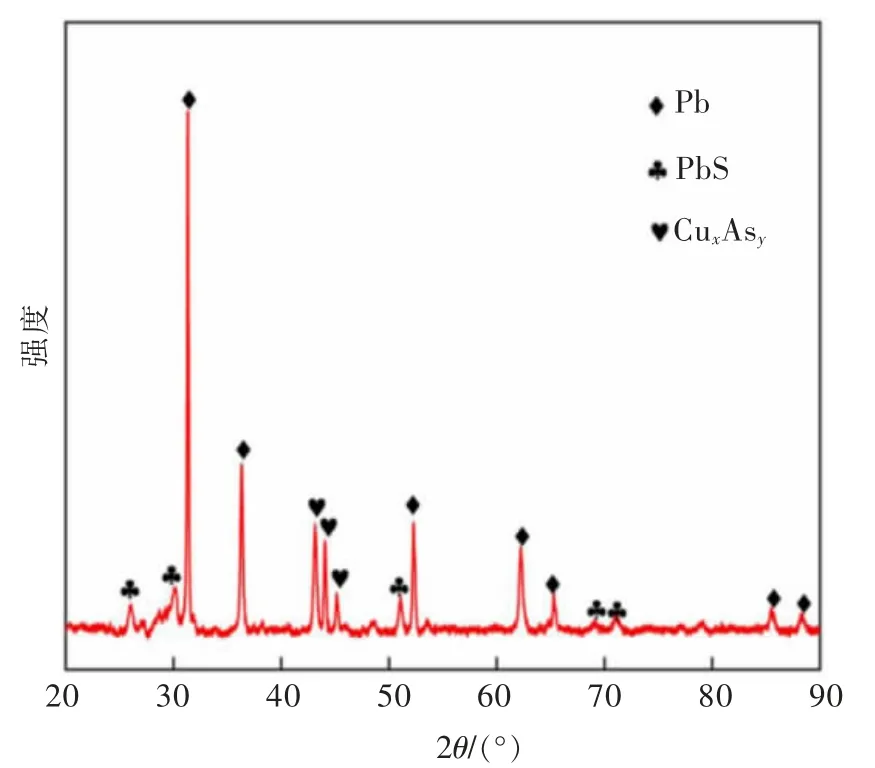

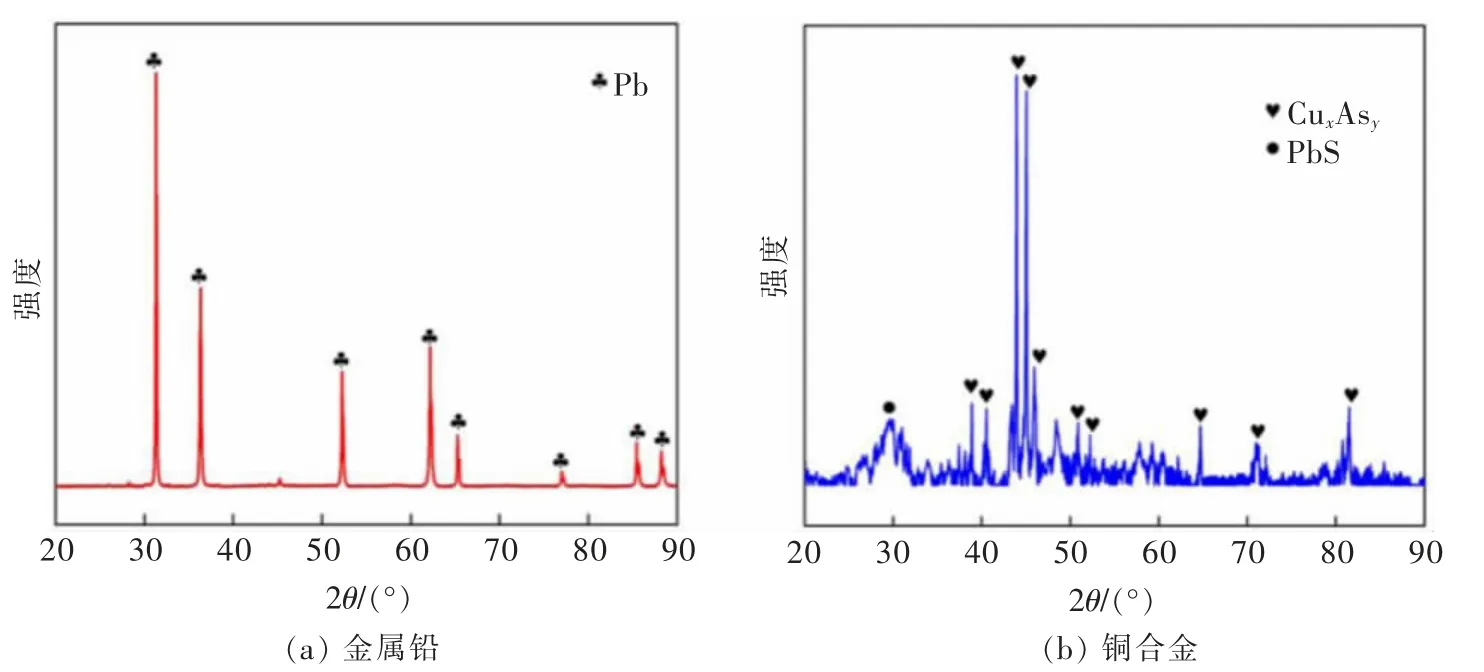

本研究以河南安阳某铅冶炼企业在粗铅除铜工序所产生的铜浮渣作为研究对象。该企业采用机械手从铅液表面将铜浮渣捞出, 其宏观形貌如图1 所示。可以看出,机械捞出的铜浮渣呈大小不一的灰白色颗粒,其中夹带了大量的金属颗粒。 铜浮渣的化学成分如表 1 所列,其主要由 Pb、Cu、As 等元素组成,其中Pb 的质量分数高达66.89%,Cu 和As 的含量分别为18.78%和7.39%。 由铜浮渣的XRD 图谱(图2)结合SEM-EDS 结果(图3)可知,铜浮渣中铅主要以金属Pb 形式存在,而铜主要与砷结合形成CuxAsy合金颗粒。而且,金属Pb 和CuxAsy颗粒非常细小,二者紧密包裹,依靠传统火法湿法工艺难以实现铜浮渣中铅—铜的绿色高效分离。

图1 铜浮渣尺寸Fig. 1 Dimension of copper scum

图3 铜浮渣SEM-EDS 图谱Fig. 3 SEM-EDS images of copper scum

表1 铜浮渣化学成分Table 1 Chemical compositions of copper scum 单位:质量分数,%

图2 铜浮渣XRD 图谱Fig. 2 XRD pattern of copper scum

1.2 实验装置

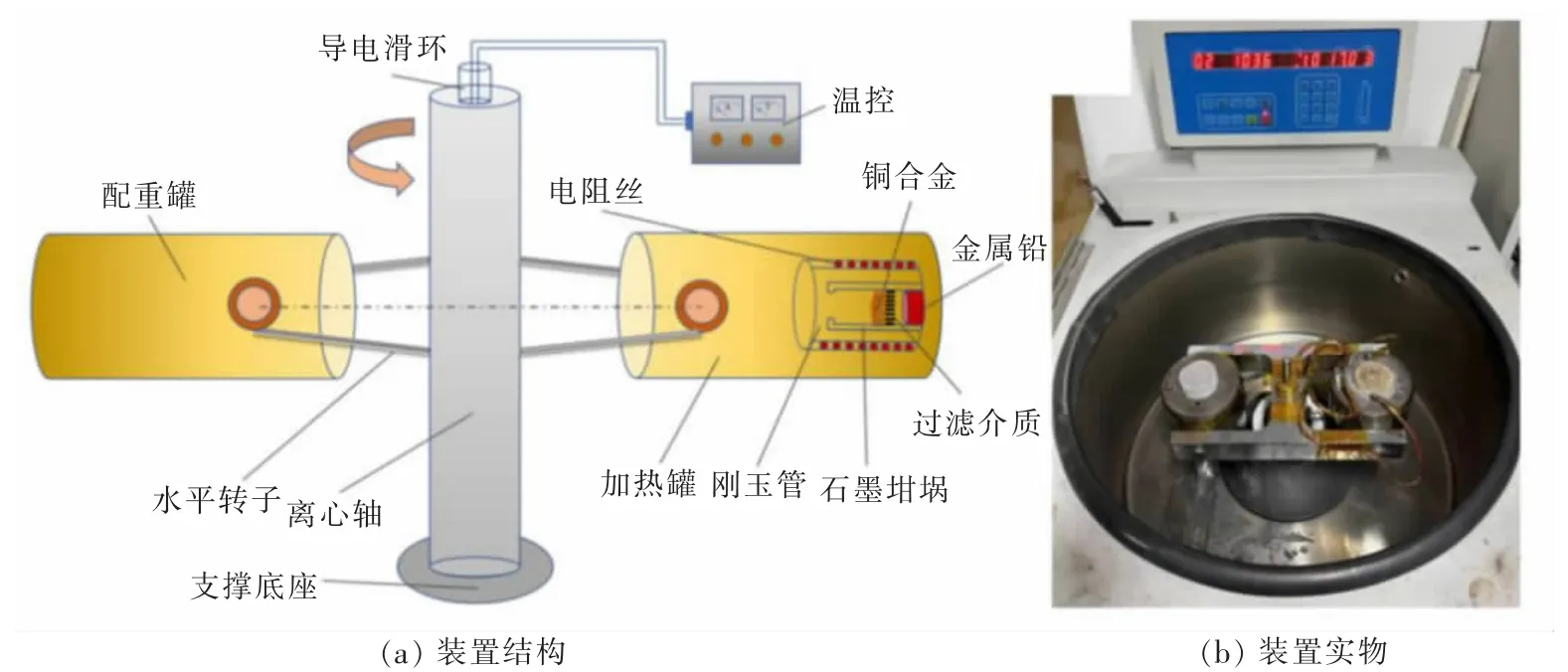

超重力强化分离铜浮渣中铅与铜实验研究采用本课题组自主研发的超重力高温冶金实验装置,其结构和实物图分别如图 4(a)和图 4(b)所示。 超重力高温冶金实验装置主要由加热系统和旋转系统2 部分组成, 其中电阻加热炉与配重对称安装于离心轴两侧,二者沿水平方向高速旋转产生稳定可调的超重力场。 在高速旋转状态下,加热炉与控温系统之间采用导电滑环相连,实时控制旋转加热炉内的加热与控温。 其中,重力系数与离心机转速的关系如式(1)所示:

图4 超重力高温冶金实验装置Fig. 4 High-temperature centrifugal apparatus

式(1)中:g 为常重力加速度,m/s2;N 为离心机转速,r/min;ω 为离心机角速度,rad/s;x 为离心轴与样品中心的距离,m。

1.3 实验及分析方法

本文围绕超重力强化分离铜浮渣中金属铅与铜合金,系统研究了超重力条件下温度、重力系数及时间对铜浮渣中铅—铜分离的影响规律。每次实验均选取30 g 铜浮渣,放入双层的石墨过滤坩埚中,并将孔径为0.01 mm 的石墨碳毡作为过滤介质安装于上层坩埚底部,用于拦截铅液中夹杂的铜合金颗粒。首先,将过滤坩埚放入超重力冶金实验装置的加热炉内,分别升温至介于铅、 铜熔点之间的不同温度(400、500、600、700、750 ℃), 使得金属铅颗粒充分熔化成液相,而铜及合金仍保持为固态;然后开启离心系统,分别调整转速至 423、733、1 036、1 269、1 465 r/min, 以分别产生 G=50、150、300、450、600 的不同重力系数;超重力分离 30、60、120、180、240 s 后, 迅速取出样品,冷却至室温。

将不同温度、不同重力系数、不同时间分离得到的样品分别使用金刚石切割机沿样品中心轴纵向切割成2 部分,其中一半样品进行镶样、磨样、抛光,分别采用扫描电镜-能谱仪(SEM-EDS)和X 射线衍射仪(XRD)对分离样品的微观形貌和矿相组成进行表征; 另一半样品通过X 射线荧光光谱分析仪(XRF)和电感耦合等离子体发射光谱仪(ICP-OES)对分离样品中的 Pb、Cu、As 等主要元素进行分析。 然后,分别通过式(2)和式(3)计算超重力分离金属铅与铜合金中Cu 的回收率:

式(2)、式(3)中:R(Pb)为金属铅中 Pb 的回收率, %;R(Cu)为铜合金中 Cu 的回收率,%;m(copper)为铜合金质量, g;m(lead)为金属铅质量, g; ω(Pb-lead)、ω(Pb-copper)、ω(Cu-lead)、 ω(Cu-copper)分别为金属铅、铜合金中Pb 和Cu 的质量分数,%。

2 结果与讨论

2.1 温度对铅-铜分离的影响

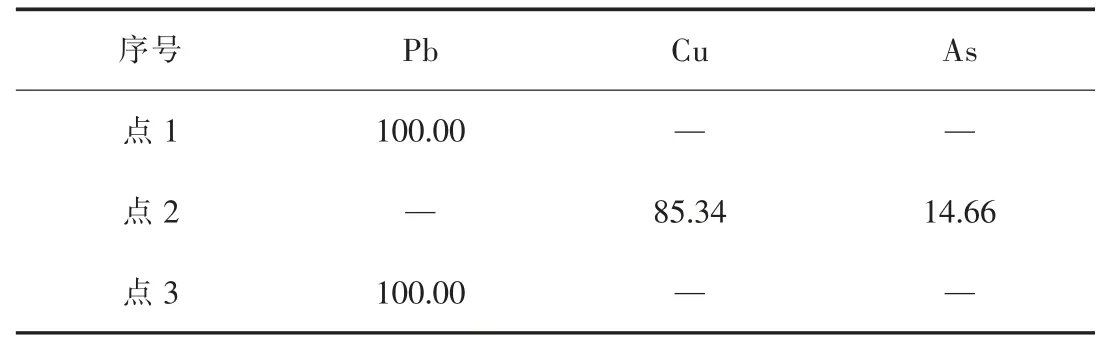

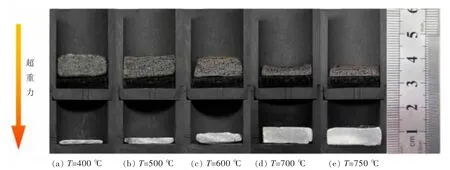

不同温度条件下超重力分离铜浮渣样品的宏观剖面图如图5 所示,可以明显看出,在介于铅、铜熔点之间的不同温度下,利用超重力场可以实现铜浮渣中金属铅液与铜合金颗粒的液-固分离。 超重力分离得到的金属铅与铜合金的SEM-EDS 结果分别如图6和表 2 所列,进一步表明:在 400~750 ℃,铜浮渣中夹杂的金属铅颗粒充分熔化为铅液滴,而铜合金颗粒则为固态;在超重力场的驱动下,细小、弥散的铅液滴沿超重力方向定向迁移和聚集,有效通过过滤介质进入下部坩埚;而铜合金颗粒则全部被过滤介质拦截在上部坩埚中, 从而实现了金属铅液与铜合金颗粒的液-固分离。而且,随着温度升高,铅液滴的流动性显著增强,铅、铜分离效果显著增加。 由图 6(a)—图 6(c)可以看出,随着温度由400 ℃升高至600 ℃,更多的铅液滴能够从铜浮渣中有效剥离出来,实现与铜合金颗粒的分离。进一步由图 6(d)和图 6(e)可以看出,当温度升高至700~750 ℃, 铜浮渣中几乎全部的铅液滴均可以实现与铜合金颗粒的有效分离,分离的铜合金颗粒中几乎没有夹杂任何铜液滴, 黑色背底为镶样胶体。 相比而言,分离的金属铅纯度非常高,由图6(f)可以看出其中未夹杂任何杂质相。进一步对比超重力分离得到的金属铅与铜合金的XRD 图谱,如图7(a)所示分离金属铅的XRD 图谱中仅有单一的Pb 的衍射峰存在;而如图7(b)所示分离铜合金的XRD 图谱中仅有CuxAsy和少量PbS 的衍射峰存在。

图7 超重力分离铜浮渣中铜合金与金属铅的XRD 图谱(T=700 ℃, G=450, t=180 s)Fig. 7 XRD images for metallic lead and copper alloy separated from copper scum via super-gravity (T=700 ℃, G=450, t=180 s)

表2 超重力分离铜浮渣中铜合金与金属铅的EDS 能谱数据Table 2 Energy dispersion spectrum data in the metallic lead and copper alloy of the super-gravity separation copper scum

图5 不同温度超重力分离铜浮渣样品的宏观剖面图(G=450 和t=180 s)Fig. 5 Macroprofiles of copper scum obtained via supergravity with different temperatures (G=450 and t= 180 s)

图6 超重力分离铜浮渣中铜合金与金属铅的SEM图随温度变化规律(G=450 和t=180 s)Fig. 6 SEM images for metallic lead and copper alloy separated from copper scum via super-gravity with temperature (G=450 和 t=180 s)

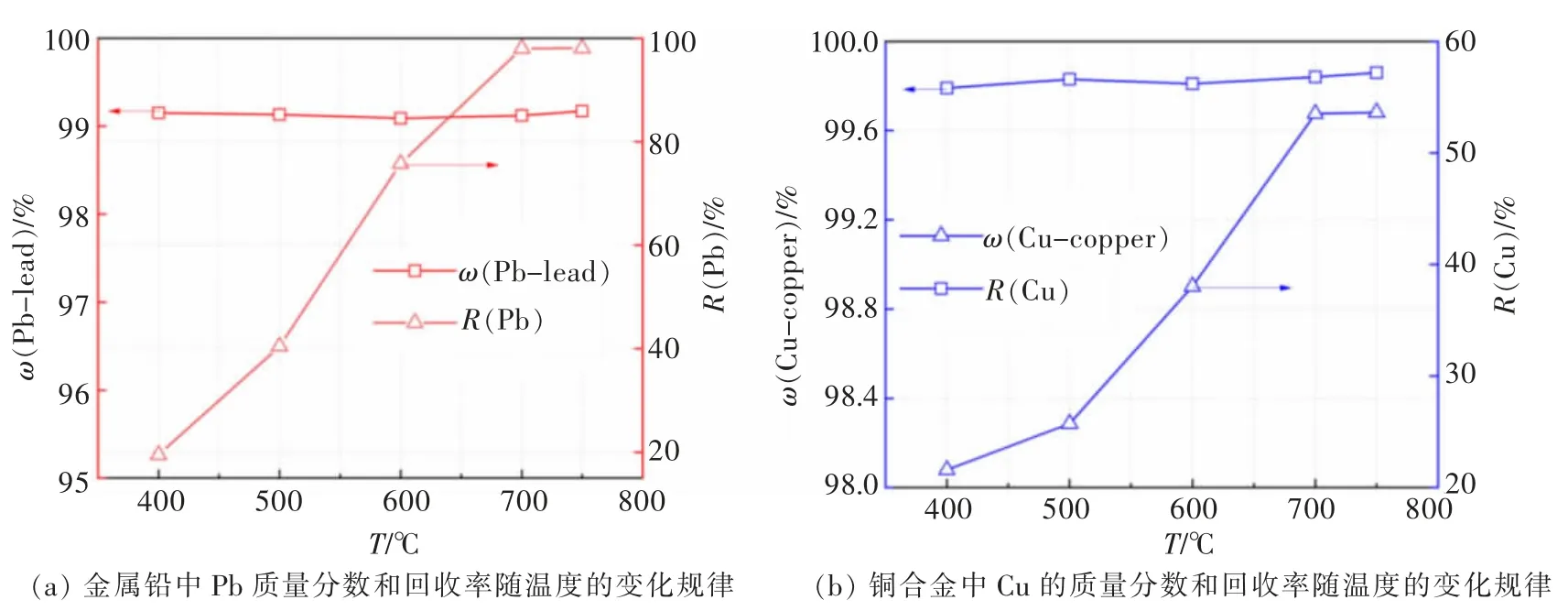

超重力分离得到的金属铅与铜合金中Pb、Cu质量分数和回收率随温度的变化规律如图8 所示,可以进一步证实,随温度的升高,铜浮渣中铅、铜的分离效率显著增加, 更多的铅液滴可与铜合金实现有效分离,因此金属铅中Pb 的回收率和铜合金中Cu 的含量均随温度升高而线性增加。 在温度为700~750 ℃条件下, 利用超重力场强化仅需180 s 即可实现铜浮渣中金属铅液与铜合金的高效分离, 分离得到的金属铅中 Pb 的纯度达到99.12% ~99.17% 、Pb 的 回 收 率 达 到 98.03% ~98.05%, 分离得到的铜合金中Cu 的回收率达到99.84%~99.86%。

图8 超重力分离金属铅与铜合金中Pb、Cu 质量分数和回收率随温度的变化规律(G=450 和t=180 s)Fig. 8 Variations in mass fractions and recovery ratios of Pb and Cu in metallic lead and copper alloy separated from copper scum via super-gravity with temperature (G=450 and t=180 s)

2.2 重力系数对铅-铜分离的影响规律

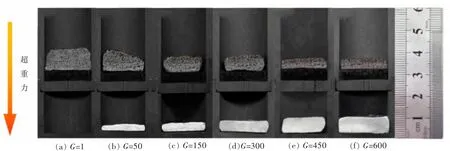

不同重力系数条件下超重力分离铜浮渣样品的宏观剖面图如图9 所示,超重力分离得到的金属铅与铜合金的SEM-EDS 结果随重力系数的变化规律如图 10 所示。 由图 9(a)和图 10(a)可以明显看出,在700 ℃条件下, 即使金属铅颗粒已充分熔融形成铅液滴,但在常重力条件(G=1)下,金属铅液滴与铜合金颗粒紧密包裹,完全无法实现二者的固液分离。 对比图10(b)—图 10(f)可以明显看出,在超重力场的驱动下,细小的铅液滴能够从铜浮渣中剥离出来,并沿超重力方向渗流至下部坩埚,实现与铜合金的有效分离。 可见,超重力场可以显著强化铅、铜的液-固分离,而且二者的分离效率随重力系数增大而显著增加。 如图10(e)和图 10(f)所示,当重力系数增加至 G=450~600,铜浮渣中几乎全部的铅液滴均可与铜合金颗粒实现高效分离,此时分离的铜合金中几乎不夹杂任何铅液滴。

图9 不同重力系数超重力分离铜浮渣样品的宏观剖面图(T=700 ℃和t=180 s)Fig. 9 Macroprofiles of copper scum obtained via supergravity with different gravity coefficients (T=700 ℃ and t=180 s)

图10 超重力分离铜浮渣中铜合金与金属铅的SEM-EDS 图谱随重力系数变化规律(T=700 ℃和t=180 s)Fig. 10 SEM-EDS images for copper alloy and metallic lead separated from copper scum via supergravity with gravity coefficient (T=700 ℃ and t=180 s)

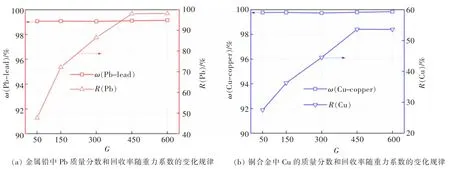

超重力分离得到的金属铅与铜合金中Pb、Cu 质量分数和回收率随重力系数的变化规律如图11 所示,可以进一步证实,超重力场可以显著强化铜浮渣中铅、铜的分离,金属铅中Pb 的回收率和铜合金中Cu 的含量均随重力系数增大而显著增加。 重力系数为 G=450~600 条件下, 利用超重力场仅需 180 s 即可实现铜浮渣中金属铅液与铜合金的高效分离,分离得到的金属铅中Pb 的纯度达到99.11%~99.15%,Pb的回收率达到98.09%~98.18%, 分离得到的铜合金中Cu 回收率达到99.79%~99.84%。

图11 超重力分离金属铅和铜合金中Pb、Cu 质量分数和回收率随重力系数的变化规律(T=700 ℃和t=180 s)Fig. 11 Variations in mass fractions and recovery ratios of Pb and Cu in metallic lead and copper alloy separated from copper scum via super-gravity with gravity coefficient (T=700 ℃ and t=180 s)

2.3 时间对铅-铜分离的影响

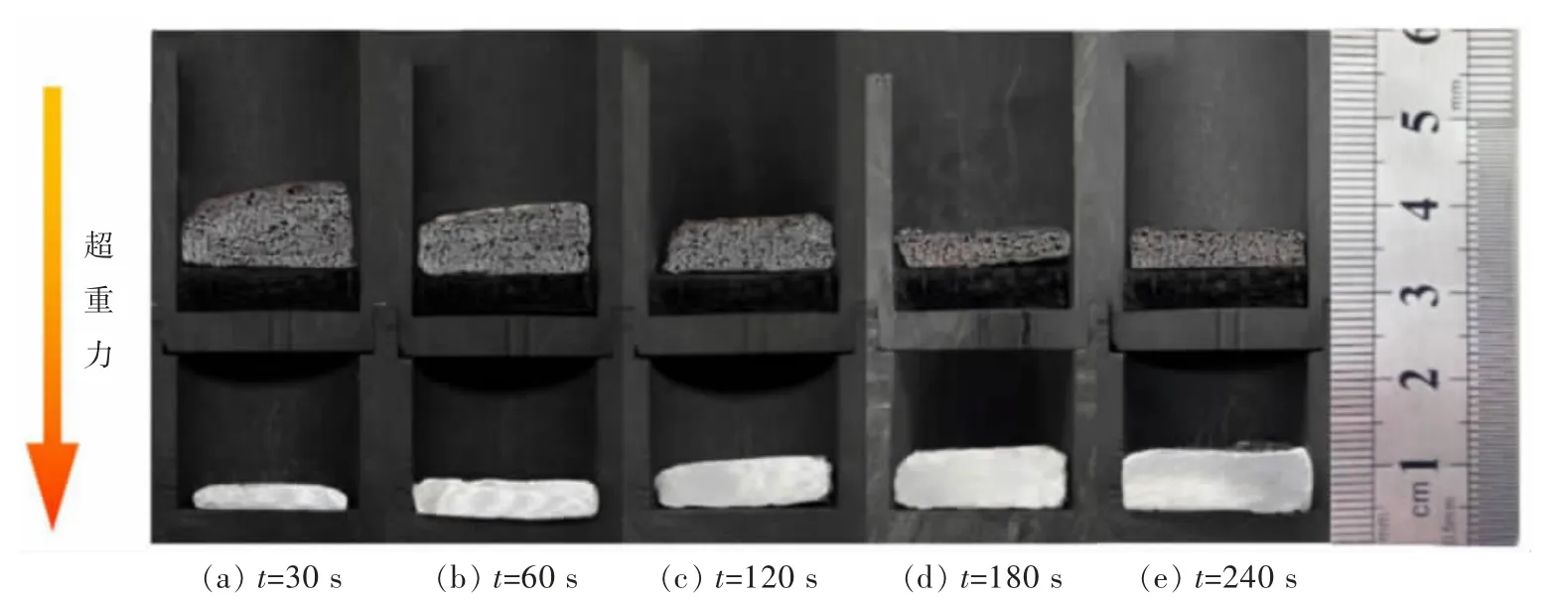

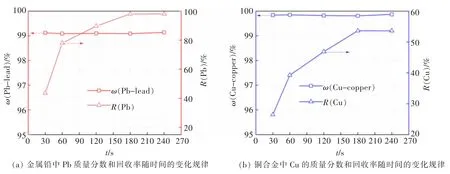

超重力分离铜浮渣不同时间样品的宏观剖面图如图12 所示,超重力分离得到的金属铅与铜合金的SEM-EDS 结果随时间的变化规律如图13 所示。 综合超重力分离铜浮渣宏观与微观结果随时间的变化规律可以看出,铅、铜的分离效率同样随时间的延长而显著提高。由图 13(a)—图 13(c)可以明显看出,铜浮渣中细小、弥散的金属铅液滴在超重力条件下能够从铜合金颗粒表面迅速剥离, 仅需30~120 s 即可通过超重力场的驱动而实现快速分离。 进一步由图 13(e)和图 13(f)可以确定,当时间延长至 180~240 s, 铜浮渣中几乎全部的铅液滴均可实现与铜合金颗粒间的充分分离。 超重力分离得到的金属铅与铜合金中Pb、Cu 质量分数和回收率随重力系数的变化规律如图14 所示,可以进一步证实,在超重力场驱动下仅需180~240 s 即可实现铜浮渣中金属铅液与铜合金的高效分离。此时,分离得到的金属铅中Pb的纯度达到 99.09%~99.14%,Pb 的回收率达到98.02%~98.06%, 分离得到的铜合金中Cu 回收率达到99.81%~99.87%。

图12 超重力分离铜浮渣不同时间样品的宏观剖面图示(T=700 ℃和G=450)Fig. 12 Macro-profiles of copper scum obtained via super-gravity for different time(T=700 ℃ and G=450)

图13 超重力分离铜浮渣中铜合金与金属铅的SEM-EDS 图谱随时间变化规律(T=700 ℃和 G=450)Fig. 13 SEM-EDS images for copper alloy and metallic lead separated from copper scum via super-gravity with time (T=700 ℃ and G=450)

图14 超重力分离金属铅和铜合金中Pb、Cu 质量分数和回收率随时间的变化规律(T=700 ℃和 G=450)Fig. 14 Variations in mass fractions and recovery ratios of Pb and Cu in metallic lead and copper alloy separated from copper scum via super-gravity with time (T=700 ℃ and G=450)

2.4 讨 论

基于前述系统的实验研究结果,以及超重力具有使两相由于密度差而产生相对运动的特点,可以确定铜浮渣在超重力场中,密度较小的铜合金沿着超重力相反方向运动留在分离坩埚上部,密度较大的铅液沿着超重力方向聚集在分离坩埚下部。 在T=700~750 ℃、G=450~600 条件下,利用超重力场强化,仅需180~240 s 即可实现铜浮渣中金属铅液与铜合金的快速、高效分离,本研究可为热态铜浮渣中铅、 铜等金属资源的高效回收提供一种新思路。 如图15 所示,即在粗铅精炼的除铜工序,对人工或机器捞出的夹带大量金属铅液滴的热态铜浮渣直接进行超重力分离,在有限时间内实现金属铅液与铜及铜合金的高效分离。分离得到的金属铅液中Pb 的纯度达到99.12%~99.17%,可直接用于后步电解等精炼工序,分离得到的铜及铜合金可用于后续脱砷处理工艺回收铜。本方法可充分利用热态铜浮渣自身物理热,分离过程无须升温,分离效率高,连续性强,无需苏打、硫酸等添加剂,且不会排放烟尘。

图15 超重力强化分离回收铜浮渣中铅、铜资源图示Fig. 15 Schematic diagram for recovery of metallic lead and copper alloy from hot copper scum enhanced by super-gravity

3 结 论

1) 本研究提出了一种超重力强化分离铜浮渣中金属铅与铜合金的新方法,为热态铜浮渣中铅、铜等金属资源的高效回收提供了一种新思路。

2) 本文系统研究了超重力条件下温度、 重力系数及时间对铅铜分离的影响规律, 研究发现在介于铅、铜熔点之间温度,利用超重力场强化可实现铜浮渣中金属铅液与铜合金颗粒的液固分离。

3) 在 T=700~750 ℃、G=450~600 条件下, 仅需180~240 s 即可实现铜浮渣中金属铅液与铜合金的高效分离; 分离得到的金属铅中Pb 的纯度达到99.09%~99.17%、Pb 的回收率达到 98.02%~98.18%,分离得到的铜合金中Cu 回收率达到99.79%~99.87%。