真空热处理炉绝缘陶瓷对钽粉杂质的影响

2023-05-06桂愉平王彦杰李少军雒国清马应会

桂愉平,王彦杰,李少军,雒国清,马应会,杜 威

(1.宁夏东方钽业股份有限公司,宁夏 石嘴山 753000; 2.国家钽铌特种金属材料工程技术研究中心,宁夏 石嘴山 753000)

钽粉主要用于制作钽电容器,钽电容器的Ta2O5介质膜漏电流主要由杂质提供载流子形成,杂质会造成漏电流增大,而钽电容器的击穿电压与杂质含量成反比[1]。因此钽粉从氟钽酸钾金属钠还原开始,包括后续的还原产物湿法处理、预团化、高温真空热处理、镁还原脱氧和脱氧产物的湿法处理等过程,都要尽可能控制和降低钽粉的杂质含量。

钽粉真空热处理是钽粉生产的关键过程之一,其作用是除去钽粉在湿法过程中吸附的气体杂质及未洗干净的副产物KF、NaF及部分低熔点金属杂质,同时使部分细颗粒的钽粉得到黏结、凝聚和烧结,进而提高钽粉纯度,改善其加工和电气性能,满足电容器钽粉使用的技术要求。由于真空热处理炉使用维护不当、隔热屏使用不合格的材质和隔热屏变形出现透火等情况,均会造成钽粉的杂质含量增加。有关研究表明,真空炉真空阀未加装限位器较加装限位器生产钽粉碳含量明显偏高;油扩散泵冷凝壁冷却水连接方式采用下进上出的方式,生产钽粉的碳含量明显偏高;扩散泵前级管道在关闭维持泵6 h后,管道压力越大,碳含量越高[2]。真空炉内胆衬材的材质直接影响金属钽粉的杂质含量[3]。因而,通过不断的提升真空热处理炉设备性能、改进隔热屏结构与材质,对钽粉高温真空热处理过程中降低杂质显得尤为重要。

绝缘陶瓷是真空热处理炉加热元件中起到大电流绝缘、真空密封以及支撑固定作用的关键材料。以95氧化铝陶瓷为例,其在制作时,以95ω%的Al2O3陶瓷配方为基料,并为了提高瓷件介质损耗、体积电阻、抗弯强度以及抗酸性等性能,会加入Cr2O3、BaO、ZrO2、TiO2、Y2O3和ZnO等添加剂,添加剂能使陶瓷晶界相分布相对连续,有利于金属化时玻璃液的迁移[4]。95氧化铝陶瓷样品在1400~1550 ℃条件下进行热处理时,随着热处理温度的升高,材料的力学性能下降。这是因为热处理导致晶粒异常长大,进而恶化了其力学性能[5]。同时,钽粉热处理过程中挥发的含氟气氛对陶瓷玻璃相造成腐蚀,导致陶瓷表面起皮脱落且更易挥发。这些脱落和挥发的物质,随着陶瓷性能的不同,对钽粉杂质有着不同的影响。

本文介绍了真空热处理炉绝缘陶瓷在投入使用前的一种适用性检测方法,并通过对比95氧化铝陶瓷、99氧化铝陶瓷、氮化硼陶瓷和氮化铝陶瓷中的杂质结构,分析了真空热处理炉绝缘陶瓷对钽粉杂质的影响,并解决了陶瓷在钽粉生产中带来的一些问题。

1 绝缘陶瓷适用性检测方法

1.1 绝缘陶瓷适用性检测的目的和原理

目前,市面上陶瓷种类繁多,质量也是参差不齐,即使是同一家公司生产的陶瓷,也存在同一批、不同批次之间的一致性和重复性差[4]。为了避免不合格的陶瓷应用到生产设备中,造成质量隐患,每批陶瓷投入使用前必须进行适用性检测。该检测方法是使用钽粉作为检测媒介,利用钽粉高比表面、高孔隙度、易吸附杂质的特点,可准确测定陶瓷高温下挥发的杂质种类和含量。

1.2 主要设备和原材料

主要设备为真空热处理炉、钽坩埚、钽坩埚盖、光谱检测仪和碳氧检测仪;原材料为FTW320钽粉。

1.3 检测方法

将待检测的陶瓷样品放入钽坩埚内,使用高纯FTW320钽粉将样品均匀覆盖,然后将钽坩埚放入真空热处理炉内,盖好坩埚盖。真空热处理炉抽真空至5.0×10-4tor以上,打开加热电源开始烧结,烧结温度为1400~1550 ℃,保温60 min,升温速度为10 ℃/min。高温烧结结束后,关闭加热电源,待温度降至600 ℃时,停抽真空系统,并向炉内充入氩气至-0.05 MPa。当温度降低至35 ℃,向炉内充入空气使钽粉得到充分钝化,方法为每次充入0.01 MPa,共充4次,每次间隔10 min。

钝化结束后取出坩埚,去除陶瓷表面厚度约1 mm的钽粉,避免真空热处理炉炉况对钽粉检测结果的影响。再收集与陶瓷样品接触的钽粉,并分析该钽粉的光谱、氧、氮和碳等。通过检测结果,评判被检陶瓷样品的杂质影响。

2 不同陶瓷类型对钽粉杂质影响

目前,真空热处理炉绝缘陶瓷主要使用的是氧化铝陶瓷,氧化铝陶瓷在真空下最高耐热温度为1700 ℃,所以一般热处理炉设计最高工作温度为1650 ℃。该温度下虽然可满足大部分8000~200000 μFV/g电容器级钽粉的生产,但随着中压高比容和高压高比容钽粉的研发与制备,需要真空热处理炉的工作温度达到1650~1750 ℃,氧化铝陶瓷显然不能满足该温度要求。由于新型材料氮化硼、氮化铝陶瓷在真空下的耐热温度可达2200 ℃[6],因此,本文采用绝缘陶瓷适用性检测方法,分析95氧化铝陶瓷、99氧化铝陶瓷、氮化硼陶瓷和氮化铝陶瓷对钽粉杂质的影响。

2.1 95氧化铝陶瓷对钽粉杂质的影响

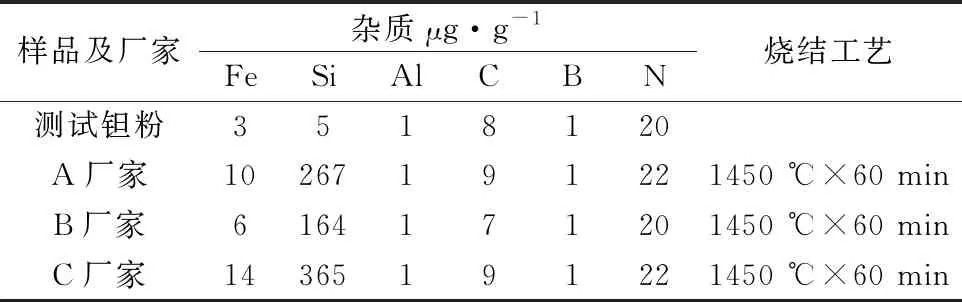

选用3个不同厂家的95氧化铝陶瓷样品,在1450 ℃温度下烧结60 min后,检测钽粉杂质,结果见表1。由表1可知,95氧化铝陶瓷会造成钽粉中的Fe、Si杂质增加。

表1 95氧化铝陶瓷样品检测数据

2.2 99氧化铝陶瓷对钽粉杂质的影响

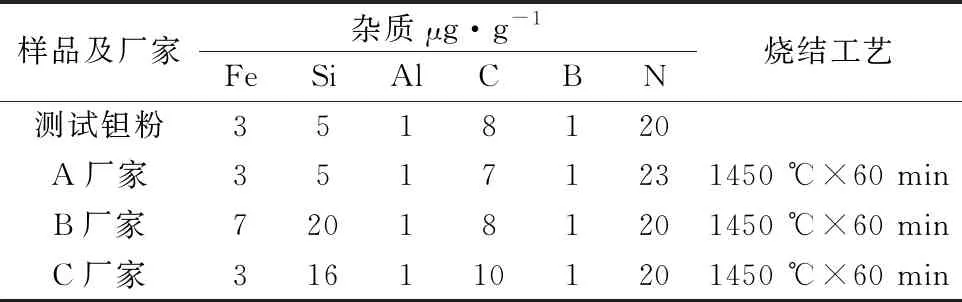

选用3个不同厂家的99氧化铝陶瓷样品,在1450 ℃温度下烧结60 min后,检测钽粉杂质,结果见表2。由表2可知,与95氧化铝陶瓷样品相比,99氧化铝陶瓷样品对钽粉杂质的影响较小。

表2 99氧化铝陶瓷样品检测数据

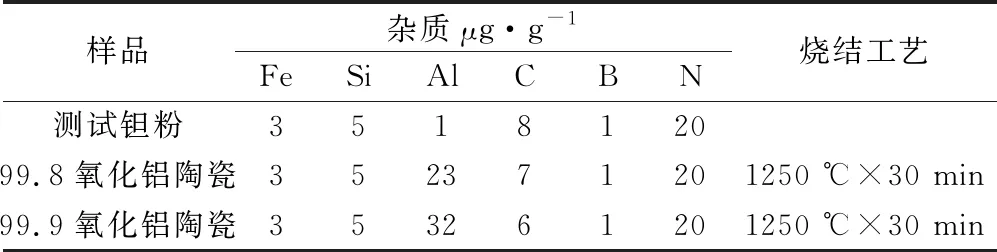

但是在实际生产中,即使使用高纯度氧化铝陶瓷,也会对钽粉杂质造成影响。有关研究发现,使用99.8高纯氧化铝陶瓷的真空热处理炉,在1100~1380 ℃温度范围内烧结钽粉时,钽粉中的Al杂质会出现不同程度的增加,Al杂质均值达到了14.4 μg·g-1。针对该问题,将99.8和99.9高纯氧化铝陶瓷样品在1250 ℃温度下烧结30 min后,检测钽粉杂质,结果见表3。由表3可知,高纯度氧化铝陶瓷会引起钽粉中的Al杂质增加。

表3 高纯氧化铝陶瓷样品检测数据

随着热处理温度的升高,导致陶瓷材料晶粒异常长大,使其力学性能下降;同时,钽粉中的含氟气氛对陶瓷玻璃相造成腐蚀,导致陶瓷表面起皮脱落、挥发,这是造成钽粉Al杂质增加的主要原因。当热处理温度超过Al的蒸发点时,Al杂质蒸发并被真空系统抽走。通过分析日常钽粉生产数据,Al杂质含量与热处理温度显较强的负相关关系,如图1所示。由图1可知,采用氧化铝绝缘陶瓷的热处理炉烧结钽粉时,1400 ℃为钽粉中Al杂质的蒸发点。因此,在1450 ℃烧结温度下,钽粉中Al杂质没有异常增加。

图1 Al杂质含量与热处理温度显负相关关系

2.3 氮化硼、氮化铝陶瓷对钽粉杂质的影响

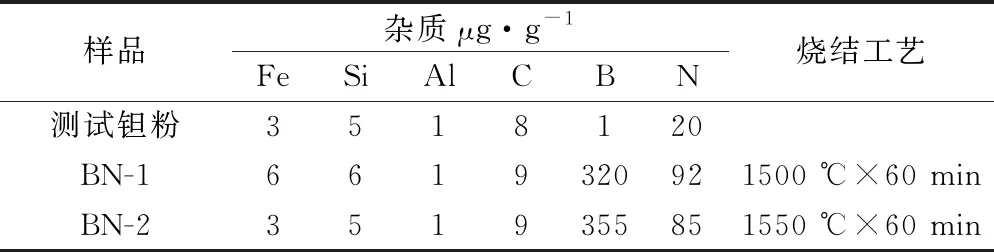

将氮化硼、氮化铝陶瓷样品分别在1500 ℃和1550 ℃烧结60 min后,检测钽粉杂质,结果见表4和表5。由表4和表5可知,氮化硼陶瓷会造成钽粉中的B、N杂质增加,而氮化铝陶瓷会造成钽粉中的Al、N、C杂质增加。值得注意的是,在该检测条件下,氮化铝陶瓷产生的N杂质含量是氮化硼陶瓷的倍数关系,在高温和钽粉挥发的氟气氛环境下,氮化铝陶瓷晶界更易被破坏和挥发。氮化铝陶瓷产生的Al杂质,在烧结温度超过Al的蒸发点时,依然存在较多的Al杂质,说明在该条件下氮化铝晶界的破坏和挥发是比较大且持续的。因此,氮化硼陶瓷和氮化铝陶瓷均不适于用作真空热处理炉的绝缘陶瓷。

表4 氮化硼(BN)陶瓷样品检测数据

表5 氮化铝(AlN)陶瓷样品检测数据

3 解决陶瓷在钽粉生产中产生的问题

真空热处理炉使用99高纯氧化铝绝缘瓷件是目前比较合适的方式,但其面临两个问题,一是常用的绝缘结构形式不能用作工作温度为1650~1750 ℃的真空热处理炉;二是对1100~1380 ℃温度范围内的钽粉物料进行热处理,会造成Al杂质增高的问题。

针对问题一,根据各隔热层设计方案得到的温度场,以3Mo4Fe共七层隔热屏结构为例,在温度到达1400 ℃,第七层隔热屏温度为662 ℃[7],最外层隔热屏温度仅为烧结温度的47%。在进行高温隔热屏设计时,可采用绝缘陶瓷外置的方式,即将绝缘陶瓷固定在隔热屏的最外层。如北京华翔电炉技术有限责任公司实用新型专利《真空炉绝缘结构》所设计的陶瓷外置的结构适用在1800 ℃以上的温度使用[8],其结构如图2所示。因此,绝缘陶瓷外置的方式可满足工作温度为1650~1750 ℃的真空热处理炉,但该结构也有明显的缺点,在后期维护或更换绝缘陶瓷时会造成较大的麻烦。

图2 绝缘陶瓷外置结构

针对问题二,现阶段一般采用降低炉内绝缘陶瓷的面积,以达到降低陶瓷对钽粉杂质的影响。例如将绝缘陶瓷使用钽或钼材质包裹的方式降低陶瓷在炉内的面积,或者采用陶瓷外置的方式来降低绝缘陶瓷面积等。

4 结论

1)绝缘陶瓷在投入使用前必须进行适用性检测,使用钽粉作为检测媒介可准确测定陶瓷高温下挥发的杂质种类和含量。

2)95氧化铝陶瓷会造成钽粉Fe、Si杂质含量增加,氮化硼陶瓷会造成钽粉B、N杂质含量增加,而氮化铝陶瓷会造成钽粉Al、N、C杂质含量增加,均不适用于真空热处理炉的绝缘陶瓷。

3)99高纯氧化铝陶瓷对钽粉杂质的影响最小,但在1100~1380 ℃温度范围内会导致钽粉Al杂质增加,将陶瓷用钽、钼包裹或使用陶瓷外置的方式,减少炉内陶瓷的面积,达到降低Al杂质的影响。同时,陶瓷瓷件外置的绝缘结构方式,可满足工作温度为1650~1750 ℃的真空热处理炉。