内置均流板箱式热处理炉流场与温度场仿真优化

2023-05-06王乃帅潘再勇唐远东唐永晟陈雪梅

李 萍,王乃帅,潘再勇,唐远东,唐永晟,陈雪梅

(成都光明光电股份有限公司,四川 成都 610100)

箱式热处理炉因其占地面积小、能提高材料品质等优点,已成为金属和非金属材料生产工艺中的关键设备。炉内气流流场均匀性以及温度场均匀性是保证材料热处理工艺质量的重要条件,目前的箱式热处理炉仅在炉壁后侧安装离心式循环风机驱动炉内气流循环,通过提高内部气流循环风量来提高温度场均匀性。但配备的风机由于位置和风口大小的限制,使得炉门处的气流难以均匀地从进风口进入炉内有效区,因而导致炉门汇聚的低温气流直接与炉内工件前端接触,造成工件前端温度过低,前后端形成较大的温差,降低工件的温度均匀性[1-4]。因此,开发一种能有效均匀从炉门吹入炉内有效区,能大力提升吹入炉膛有效区温场均匀性的简单、低成本装置,对箱式热处理炉的高效运行具有重要意义。

目前热处理炉的研究主要集中于温度控制系统的研究与设计优化、温度均匀性的试验测试分析与研究、加热过程模拟与分析以及炉内的加热工艺参数优化等方面[5-12]。鲜少对流道内风循环流动方式进行研究,炉内采用循环风机强效驱动气流流动,通过对流方式将热量进行传递,因此炉内气流分布的均匀性是影响温度分布均匀性的重要因素。均流板作为暖通空调设备送风系统的气流均布装置,在提升腔内气流组织均匀性方面具有显著优势[13-15]。因此,本文在研究箱式热处理炉内气流流动特性的基础上,提出在炉内增设多孔均流板的技术思路,结合数值模拟与现场试验的技术方法,对箱式热处理炉进行设计优化,以期为箱式热处理炉的改造提供参考。

1 设计方案

图1为炉体内部气流循环方式,在后壁循环风机的负压作用下,箱式结构热处理炉内气流的循环路径为导风内胆的内腔→离心式循环风机→气流加热通道→方形进风口→导风内胆的内腔,如此往复循环。炉内不设均流板时,气流经方形进风口与炉门处气流汇聚,以极不均匀的流态一同流入导风内胆内腔放置工件的有效区域,导致炉膛内流场和温度分布不均。因此,本文通过在方形进风口内侧布置导流板对炉门气流流向进行导向的方式,来改善气流吹入炉膛有效区的流场均匀性,从而提升炉内温度场均匀性,降低工件的温差。

图1 炉体内部气流循环方式

设计不同结构形式的均流板如图2所示[16]。基于流体力学理论,避免均流板引起过大的气流阻力和压力损失,方案1为平板上均匀开设圆孔,孔径为20 mm,孔距为40 mm,如图2(a)所示。为了使出风具有周边对称特性,方案2为方形栅板,将四面出风的栅板按照出风断面进行划分,每个方向划分一个断面,共四个断面,断面尺寸如图2(b)所示,斜孔垂直间距为5 mm。

(a)孔板;(b)栅板

2 数学模型及计算方法

2.1 数学模型

热处理炉结构复杂,为提升计算效率,模型假设炉内传热处于稳态工况下,不考虑炉膛内的折射和散射。热处理炉在工作过程中,能量主要以热辐射、热对流以及热传导的形式传递,控制方程如下,详细符号含义见文献[17]。

连续方程:

动量方程:

能量方程:

炉内气体在高速旋转的热风循环风机作用下处于强湍流状态,RNGk-ε湍流模型能较好地处理强旋流和弯曲壁面的流动,选用RNGk-ε模型作为流场计算的湍流模型,辐射模型选用能够符合要求且计算精度较高的DO模型[18]。

2.2 几何模型及网格划分

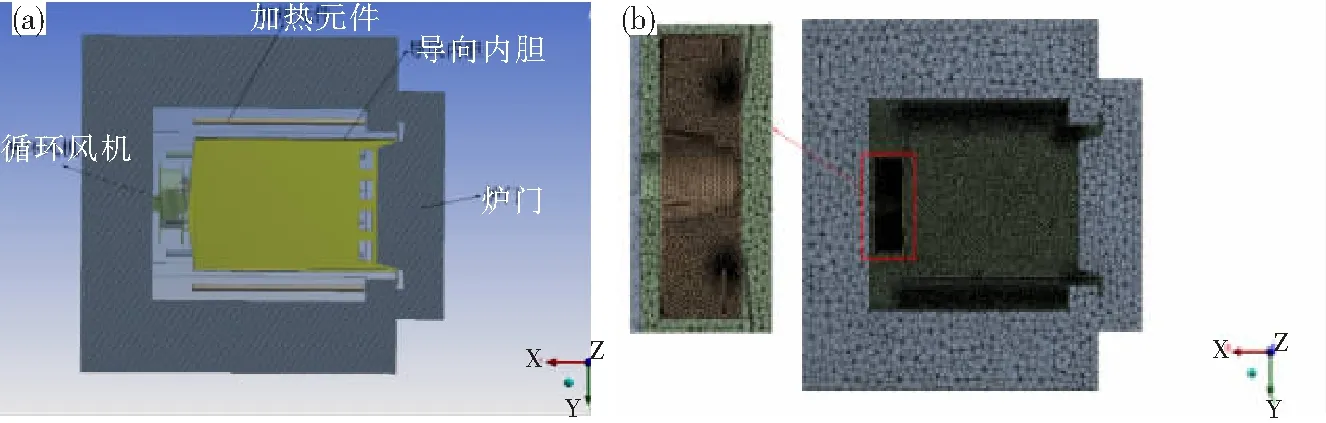

箱式热处理炉结构剖视图如图3(a)所示,炉体侧部开设炉门,炉膛内分布有上下数量相等、左右数量相等的加热元件,加热元件与炉膛内有效装料区域之间设置了导风内胆,导风内胆靠近炉门的一端设置了方形进风口,相对炉门的另一侧设置了循环风机。炉膛有效尺寸为长742 mm×宽586 mm×高586 mm,直角坐标系中X轴为炉体深度方向,Y轴为炉体宽度方向,Z轴为炉体高度方向。靠近炉门方向视为工件前端,靠近风机方向视为工件后端。

采用适应强的非结构化四面体网格对计算域以及固体域三维模型进行网格划分,并对局部较小区域如热循环风机叶片、加热元件壁面和均热罩进行网格加密处理。图3(b)为计算域的划分情况。由于计算结果受网格数的影响较大,需要在计算前进行网格无关性验证,以炉内工件平均温差为网格无关性的评判依据,网格无关性验证的结果如图4所示。由图4可知,当网格总数达到620万后,计算所得的工件平均温差已经基本不再变化。考虑到网格数的增加对计算资源和时间的要求也会增大,因此最终确定后续计算中总网格单元数约为650万。

(a)几何模型;(b)网格划分

图4 网格无关性验证

2.3 边界条件

计算过程中固体和气体交界面采用耦合边界,固体域的各材料物性参数见表1[19]。

表1 材料的物理属性

边界条件设置包括流场设置和温度场设置:

1)流场设置。计算过程采用多参考坐标系法(MRF)对流场进行模拟,将流体域分为静止域和运动域,运动域与静止域通过接触面(interface)进行耦合;热循环风机叶片设置为随旋转域一起运动的壁面;循环风机转速为3000 r/min,从炉门方向看为逆时针方向;压力和速度耦合采用SIMPLE算法求解,湍动能、耗散率选择一阶迎风格式离散,采用默认松弛因子迭代至收敛。

2)温度场设置。炉体外部表面与外界的热交换既有外部辐射又有对流换热,设置对流与外部辐射混合壁面条件,外部辐射率为0.96,辐射温度为300 K,热交换系数为20 W·m-2·K-1,自由流温度为300 K,加热元件表面设置为定壁面温度873 K进行简化计算。

3 计算结果与分析

3.1 流场分布

3.1.1速度分布

图5为炉膛ZX平面的速度分布云图。由图5可知,导风内胆的方形进风口形成高速区域,未设置导流板时,在风机强烈旋转作用下,工件前端的高低速区域分布不均匀,方形进风口由于截面减小,速度增大,远离方形进风口的速度则较小。设置均流孔板后,孔板可将方形进风口的高速气流进行调整和导向,整流后的气流速度由于射流间相互干扰,射流过程较短,风速衰减快,使风速降低;方形栅板则将气流进行扩散,高速气流扩散至导风内胆内壁,流向风机,工件前端的速度更低,有利于弱化低温气流与工件间对流换热。

(a)未设置均流板;(b)均流孔板;(c)均流栅板

为了全面了解工件前后端的气流分布特性本文在三个等距的ZY平面各取了1000个采样点,图6为ZY三个平面的速度分布的箱线图,ZY=-50 mm位于工件前端,ZY=100 mm位于工件中心,ZY=250 mm位于工件后端。由图6可知,均流板的设置对工件前端的速度分布影响最大,降低了平面的平均速度,其中方形栅板对工件前端的气流分散作用更显著。均流孔板主要起降低平均速度作用,但速度分布较集中;而方形栅板不仅能降低平均流速,还使速度分布区间也最大,分布偏态性越强,气流的分散性强。

(a)ZY=-50 mm;(b)ZY=100 mm;(c)ZY=250 mm

3.1.2流线分布

图7为炉内气流从炉门处向风机方向的气流流动情况。由图7可知,未设置导流板时,由于风机中心圆形吸风口的负压作用,炉门处气流以聚集状态流向工件;圆孔导流板可改善炉门吹向工件的聚集状态;方形栅板则可直接将气流进行扩散,延长气流流动的路径。

(a)未设置均流板;(b)均流孔板;(c)均流栅板

3.2 温度场分布

本文中研究的是炉内稳态无相变传热问题,引用无量纲特征数来反映炉内传热物理量间的关系。

以炉内直径为250 mm的风机计算雷诺数Re:

式中:ufan为风机进口流速,5.938 m/s;dfan为风机直径,0.25 mm;υ为873 K下空气运动粘度,9.689e-05 m2/s。

努塞尔数Nu:

Nu=0.664Re1/2Pr1/3≈73.13

式中:Pr为873K下空气的普朗特数,0.699。

对流换热系数hcov:

hcov=Nukair/l≈8.21 W/(m2·K)

式中:kair为873 K下空气导热系数,0.0622 W/(m·K);l为炉膛特征长度,0.554 m。

在温度856 K下工件的辐射换热系数hrad:

hrad=σε(Ts4-Tf4)/(Ts-Tf)≈4Tf3

≈128.03 W/(m2·K)

式中:σ为斯忒藩-玻耳曼兹常数,5.67×10-8W/(m2·K4);ε为发射率,0.9;Ts为固体表面温度;Tf为固体表面气流温度。

根据上述表达式可知,在873 K的高温下,炉内主要以辐射传热为主,这与文献[19]分析的结果一致,符合理论。

图8为ZX平面的温度分布云图。由图8可知,设置均流板后,由于均流板削弱辐射传热的作用,工件以辐射方式传递给温度较低的炉门的散热量减少;而且流经工件前端的气体流速减小,工件前端与气流间的对流传热强度也减小,因此工件前端的温度得以提升,温度场分布均匀,提高了工件前端的温度,降低工件前后端的温差。

(a)未设置均流板;(b)均流孔板;(c)均流栅板

由于不同方案的工件温度分布规律相同,仅分析中间工件在炉膛深度X方向和工件前端在炉膛宽度Y方向的温度数据,如图9所示。由图9可知,工件由炉门向风机方向温度逐渐升高,宽度方向的温度分布较为对称。设置导流板后并不影响工件的温度分布规律,但对工件前端的温度数值影响较为显著,提升了工件的温度,其中方形栅板提升的温度最大,改善效果最明显。

(a)沿X方向的温度分布;(b)沿Y方向的温度分布

3.3 温度均匀性测量

本文结合实际工艺对装载工件条件下的热处理炉进行了炉温均匀性测试,测试位置分布如图10所示。图11为试验现场安放孔板与栅板,在仿真结果中提取了与试验测试位置相同的温度模拟值,试验中提取的数据为800 ℃保温阶段的平均温度值,表2为不同测试位置的平均温度试验值。由表2可知,不同方案下测试位置的温度变化规律相同,在炉门处温度较低,相对炉门方向温度较高。均流板的设置可明显提升靠炉门处的温度,其中方形栅板提高程度最大,改善效果最佳,炉内温差可降低37.95%。该测试结果与仿真模拟结果一致。

图10 测试位置分布

图11 (a)设置孔板与(b)栅板

表2 优化前后的各测点温度值及温差

4 结论

1)箱式热处理炉内气流的流动形式直接影响炉内温度均匀性。受风机吸风口几何尺寸的影响,炉门处方形进风口的气流存在集中现象,是引起炉内温度不均匀的主要原因。

2)方形进风口设置均流板后可改善炉门气流聚集、分布不均现象,提高炉门处的温度,提升炉温均匀性,其中孔板提升效果小于栅板。

3)对使用均流板的箱式热处理炉进行温度均匀性测量,发现炉门处的温度提升最明显,孔板提升效果小于栅板,栅板下的炉膛平均温差最小,模拟优化结果与实际相符。