厚壁钢管半浸式淬火工艺试验研究

2023-05-06王建国李俊辉赵海涛李俊恒刘海光

王建国,李俊辉,赵海涛,李俊恒,余 涛,刘海光

(1.中国重型机械研究院股份公司,陕西 西安 710018; 2.宝鸡石油钢管有限责任公司,陕西 宝鸡 721008;3.衡阳华菱钢管有限公司,湖南 衡阳 421001)

目前工业生产中常见的钢管淬火工艺有两种:外淋内喷式淬火工艺和槽内浸入式钢管淬火工艺,其中外淋内喷式淬火工艺应用最为广泛[1-3]。

外淋内喷式淬火工艺是对加热后高速旋转的钢管外壁进行喷淋淬火的同时,在管端用高速水流向内壁进行喷水,使得钢管内外壁同时快速冷却,如图1所示[4-6]。这种工艺淬火时高温钢管下半部分无法与水接触进行热交换,因此冷却效果有限,主要适用于壁厚较小的钢管,难于实现厚壁管的淬火;另外,采用该工艺淬火时由于压在钢管上方的压紧装置对外淋水的阻挡,使得钢管在压紧轮处冷却速度较慢,淬火效果较差,甚至会产生应力集中或裂纹。

图1 外淋内喷式淬火原理图

槽内浸入式钢管淬火工艺是一种适用于特厚壁钢管的淬火工艺,将加热后高速旋转的钢管直接完全浸入水中,同时在管端用高速水流向内壁进行喷水,从而达到内外壁同时淬火的目的,如图2所示[7-10]。这种工艺方式虽然可以对壁厚较大的钢管进行淬火,但存在的最大问题是钢管浸入水中容易使全长方向冷却不均匀,经常发生淬火弯曲现象;另外,水槽中的水虽然一直在循环搅拌,但相对来说在淬火周期内搅拌效果有限,会影响钢管冷却效率和设备生产率。这些问题导致槽内浸入式淬火的生产应用受限。

图2 槽内浸入式淬火原理图

1 钢管半浸式淬火工艺试验设计

1.1 工艺原理

工业生产中为了解决钢管淬火问题,近年来,中国重型机械研究院股份公司提出了半浸式钢管淬火工艺。半浸式钢管淬火工艺是高速旋转的高温钢管外表面层流喷水,内表面轴流喷水的同时,钢管下半部分浸入水中,实现“外淋+内喷+半浸+旋转”的淬火工艺,如图3所示。这种工艺方式可以实现高温钢管淬火时内外壁几乎全部与水接触进行高效率热交换,集传统的外淋内喷式淬火和槽内浸入式淬火工艺的优点于一身,是目前比较先进的淬火工艺[11-13]。

图3 半浸式淬火原理图

1.2 钢管半浸式淬火设备设计和工艺过程

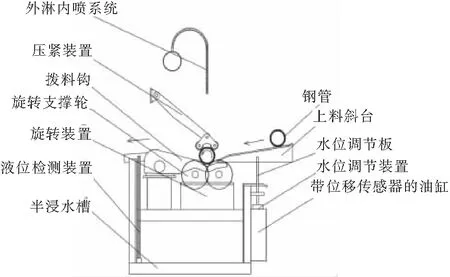

根据钢管半浸式淬火工艺的原理,本文设计了可以实现半浸式淬火的试验设备,设备包括半浸水槽、旋转装置、压紧装置、外淋内喷系统和拨料钩,如图4所示。半浸水槽的上料侧安装有上料斜台和水位调节装置,旋转装置安装在半浸水槽的中部,半浸水槽的出料侧安装有拨料钩,半浸水槽中安装有液位检测装置[14-15]。

图4 钢管半浸式淬火设备简图

半浸式淬火工艺过程如下:

1) 加热后的钢管从上一工位输送到上料斜台后,沿上料斜台滚动到旋转装置的旋转支撑轮上并开始慢速旋转(此前旋转装置的旋转支撑轮一直在慢速动作),在此之前,根据钢管直径不同,将水位调节板的高度上升到与钢管中心平齐的位置,可以保证半浸时钢管在径向有一半左右浸没在水中;

2) 压紧装置压到旋转的钢管上,钢管开始高速旋转,外淋内喷系统向钢管外壁和内壁均匀喷水对钢管进行淬火,由于内喷水及外淋水不断的进入水槽中,槽中的水位上升到步骤1)中设定的高度,达到对钢管半浸淬火的目的;

3) 钢管淬火后外淋内喷系统停止供水,压紧装置松开钢管,拨料钩旋转将钢管拨出淬火工位,完成当前钢管的半浸淬火工艺。

1.3 钢管半浸式淬火工艺试验

为了验证半浸式钢管淬火工艺的可行性和应用效果,中国重型机械研究院股份公司与国内某钢管生产企业合作,根据本文设计的设备结构对该企业一套外淋内喷淬火设备进行了改造并进行了相关工艺试验。改造后的设备可实现外径139.7~368 mm、壁厚6.35~60 mm钢管的半浸式淬火和外淋内喷式淬火两种生产工艺,图5和图6分别为淬火工艺试验现场和半浸式淬火后的产品。

图5 钢管半浸式淬火工艺试验现场

图6 半浸式淬火产品

2 试验研究

由于槽内浸入式淬火工艺是一种应用较少且主要适用于特厚壁管淬火的工艺,因此本文仅对半浸式淬火和外淋内喷式淬火工艺进行试验研究对比分析,以验证半浸式淬火工艺的技术应用效果。

对φ153.7 mm×14 mm规格的27CrMo钢管进行淬火处理,并对两种工艺淬火后的产品进行了试验分析。

2.1 外淋内喷淬火工艺试验结果

27CrMo钢管外淋内喷淬火后的硬度测试结果见表1,回火后力学性能测试结果见表2,分别在头部3象限和尾部3象限位置取样,进行金相组织观察,如图7所示。由表1可知,在外淋内喷淬火工艺条件下,厚壁钢管内部、中间、外表面的淬火硬度分布不均匀,中间壁厚处的硬度低,淬硬性没有达到标准要求。由表2可知,回火后钢管的力学性能不稳定,头尾两端性能不均匀。由图7可知,钢管中部出现了大量的贝氏体组织,导致中间壁厚处硬度偏低。

表1 淬火后钢管断面的硬度测试结果(HRC)

表2 回火后钢管的力学性能

(a)头部内部;(b)尾部内部;(c)头部中间;(d)尾部中间;(e)头部外表面;(f)尾部外表面

2.2 半浸式淬火工艺试验结果

对27CrMo钢管进行“外淋+内喷+槽浴+旋转”淬火工艺试验,取样进行全截面金相组织观察和全壁厚淬火硬度分析,结果如图8和表3所示。由图8可知,钢管内部、中间和外表面的马氏体组织都大于95%。由表3可知,钢管全壁厚淬火硬度满足HRCmin=59%*(%C)+29(≥44.9 HRC合格)要求,硬度合格。

表3 27CrMo钢管淬火后硬度测试结果(HRC)

(a)内部;(b)外表面;(c)中间

图9和图10分别为钢管头尾两端屈服强度和抗拉强度。图11为钢管头尾两端的强度极差比例。由图11可知,钢管半浸式淬火后头尾两端的强度极差分布主要集中在0~20 MPa内,占全部比例的59.5%;强度极差在0~40 MPa内占全部比例的89.4%。钢管头尾两端性能存在差异,但总体趋势一致,随着批量生产,钢管头尾两端的性能差距在缩小,说明半浸式淬火后钢管头尾两端性能较稳定。

图9 钢管头尾两端的屈服强度

图10 钢管头尾两端的抗拉强度

图11 钢管头尾两端强度极差比例

图12、图13和图14 为钢管全长取样的均匀性测试结果。全长范围内,屈服强度极差21 MPa,抗拉强度极差30 MPa,生产控制极为稳定。

图12 全长取样试验结果

图13 屈服强度过程能力

图14 抗拉强度过程能力

3 结论

与传统的外淋内喷式淬火工艺相比,半浸式淬火后钢管的全壁厚淬火硬度值及其均匀性、头尾两端性能稳定性及全长的屈服强度和抗拉强度极差稳定性均有改善,试验取得了良好的效果,试验研究成果将推进钢管淬火生产的工艺改进。