聚酯短纤维头尾丝自动隔离系统的设计

2020-03-16李德骏郑力文袁浩然纪昌俊薛文伟

李德骏,郑力文,袁浩然,纪昌俊,薛文伟

(1.武汉纺织大学电子与电气工程学院,湖北 武汉 430200;2.武汉纺织大学现代纺织学院,湖北武汉 430200;3.中石化仪征化纤股份有限公司高纤事业部,江苏仪征 211400)

目前在聚酯短纤维的生产加工过程中对成品包质量控制的方法是人工估算头尾丝在后纺成品包中的大概位置,设定一个较大范围来分离出可能含有头尾丝的成品包[1-2]。由于估算精度有限,造成剔除包数较多而且不准确,为了解决这一问题,需要精确识别头尾丝在纺丝后处理阶段出现的位置,并进行有效隔离,确保合格成品包中没有头尾丝。本文对短纤维头尾丝在生产工艺中的位置变化进行了分析,得出了牵伸前后头尾丝位置的计算公式,实现了头尾丝的准确定位和跟踪,根据此定位信息实现头尾丝自动隔离。本文主要研究牵伸阶段,利用前方卷绕记录的头尾丝产生的时间戳信息和自动配桶环节产生的时间戳跟踪信息,对时间戳进行计算并识别头尾丝的位置,最终将该位置信息传到剪切打包处,利用分包装置对含有头尾丝的成品包进行分包处理,实现头尾丝的自动隔离。

1 头尾丝自动隔离原理

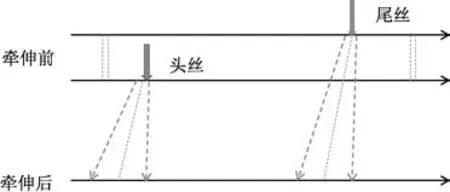

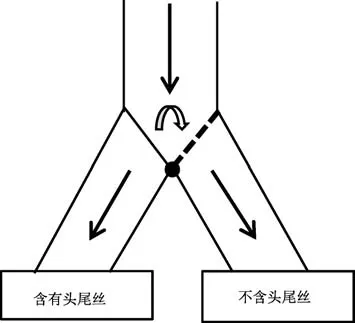

短纤维生产过程主要分为前纺卷绕、落桶、集束、牵伸、后纺打包等几部分[3]。在前纺生产原丝的过程中,由于喷丝口在长期生产过程中会发生堵塞,经常需要进行硅整理修板作业,期间需要将纺丝位切断,此时就会产生尾丝,再次进行生产作业时就会产生1个头丝,尾丝和头丝会进入到整束原丝里面[4-5]。牵伸是一个物理过程,牵伸之后的位置与牵伸比成正比关系,进行牵伸操作之后头尾丝的位置也会以一定的比例发生位置变化,头尾丝位置变化见图1。

图1 头尾丝位置变化

隔离的基本原理是在牵伸环节根据牵伸比对头尾丝时间戳位置进行估算,同时实时记录丝束牵伸的进程,对比二者能定位头尾丝出现的位置,将时间戳出现的位置换算成牵伸机转动的圈数Q,理论计算公式如下:

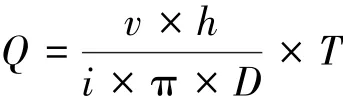

式中:v为纺丝速度,m/s;h为由工厂实时温度湿度确定的打滑率,%;i为齿轮比;D为牵伸轮直径,m;T为落桶时间,s;Q为牵伸总圈数。

2 自动隔离系统硬件设计

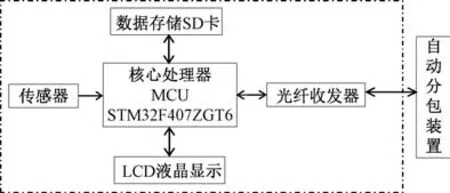

根据头尾丝产生的过程,对前纺阶段头尾丝出现的时间打上时间戳标记,然后根据生产工艺对丝束拉伸的比率、丝束完成整个后纺工序所需的时间,重新定位头尾丝位置[6-7]。最后将头尾丝出现的位置传到剪切打包处,利用分包装置来挑出含有头尾丝的成品包。系统方案整体设计图见图2。

图2 系统方案整体设计图

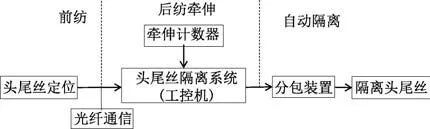

2.1 牵伸计数器

牵伸计数器在头尾丝自动隔离系统中非常重要,主要用来采集和实时记录牵伸处牵伸轮转动的圈数,是计算头尾丝位置的依据。在采集了大量的数据后可以优化检测精度,调整现场打滑率参数,提高检测准确性。牵伸计数器记录的圈数结合前纺部分头尾丝的信息,可计算后纺中头尾丝所在位置,硬件控制系统核心采用STM32F407ZGT6作为MCU,搭配有LCD屏幕和SD卡用于显示和记录[8]。主要检测并记录纺丝工艺后纺阶段牵伸轮的转动圈数,LCD屏幕显示当前记录的圈数,并通过光线通信传输到后纺阶段工控机。牵伸计数器原理见图3。

图3 牵伸计数器原理

2.2 自动分包装置设计

自动分包装置接收到来自牵伸的数据后会自动分离含有头尾丝的成品包与不含头尾丝的成品包。倒Y型的隔离装置可以将短纤维分成2个部分,一边是允许不含头尾丝的短纤维正常通过,另外一边则是当牵伸阶段的工控机开始预报含有头尾丝的地方即将出现的时候,则启动自动分包隔离装置,含有头尾丝的短纤维则会从另外一边进入打包区域,从而实现头尾丝的自动隔离。自动分包装置原理见图4。

图4 自动分包装置原理

2.3 通信方式分析

为保证数据的准确传输,考虑到工厂环境的特殊性、牵伸计数器与自动隔离装置的距离达到500 m以上。在本系统中采用光纤通信,通过光纤收发器来完成前纺头尾丝定位与后纺牵伸以及最终的隔离系统之间的数据通信。可以保证信息的实时传输和稳定性,从而达到工业级检测系统的标准。在本系统中选用TL-FC111A光纤收发器(TP-LINK有限公司)[9-10]。

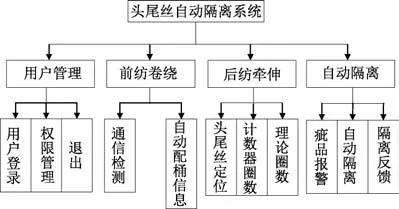

3 头尾丝隔离控制系统软件

根据头尾丝自动隔离系统工作原理及过程,控制系统需要具备前纺头尾丝数据实时接收、储存、处理、下发;后纺牵伸圈数处理、包含头尾丝成品包定位;自动分包装置控制与反馈3大模块。头尾丝自动隔离控制系统软件结构见图5。

图5 头尾丝自动隔离控制系统软件结构

4 实验结果

首先,对前纺卷绕阶段的生头装置所产生的时间戳准确性进行实际测试。通过拨动生头装置,观察软件系统中是否出现记录,经过测试,生头装置每动作一次,就会在系统中留下1个时间记录,该时间与实际生头装置动作的时间相吻合。

其次,对前纺卷绕阶段产生的尾丝时间戳的准确性进行实际测试。通过记录人工剪断丝束的时间作为尾丝产生的时间,观察软件系统中是否有出现记录,经过测试,剪断的实际时间与系统记录的时间相吻合。

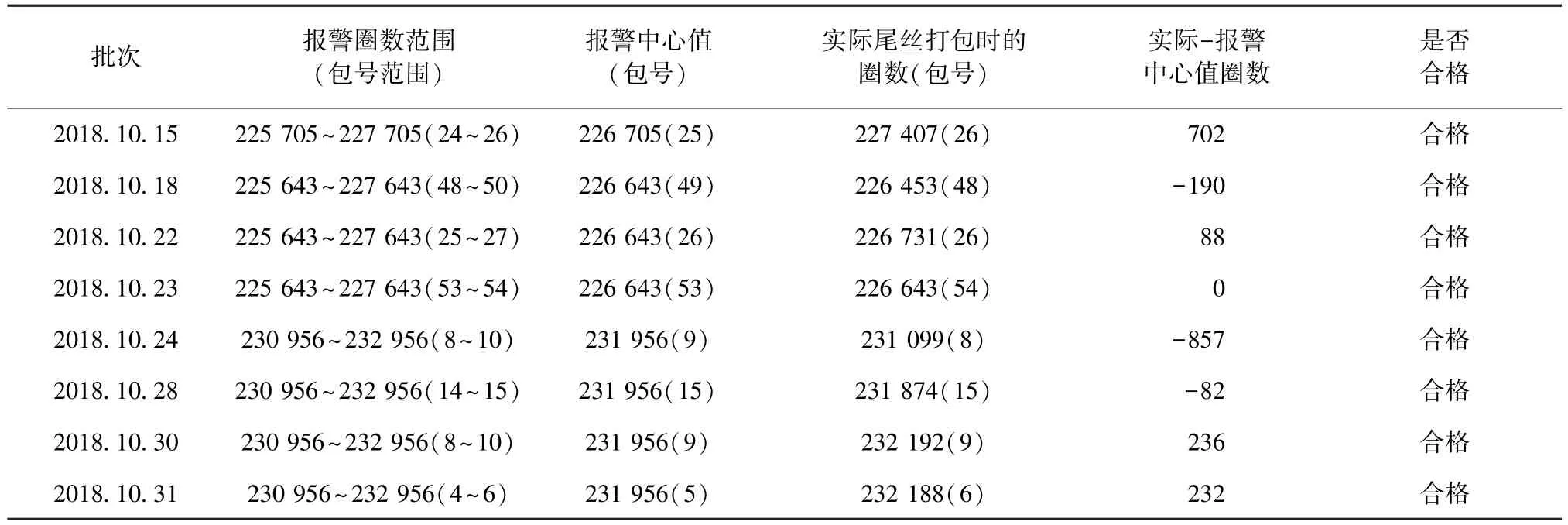

最后,对后纺牵伸运行结果进行验证。由于前纺阶段的尾丝或头丝不能在生产线上人工观察,为了观察实际结果,将盛丝桶的了桶尾丝作为时间戳的一种尾丝,观察了桶尾丝是否准确地出现在预报指示期间所生产的成品包内,为此,在实际验证的批次中设置了落桶时间较短的盛丝桶,当尾丝出现的时候,观察是不是在预报指示的圈数段内,如果跟踪测试的尾丝都能够在预报指示期间落入成品包内,那么在中间出现的头尾丝也就能更加准确地被预报显示。

预报指示的圈数是根据成品包中1包丝的长度来设定的。根据实际测试,生产1包1.33dtex的产品,牵伸转动轮运转圈数小于1 000圈,因此,设定的预报圈数是根据预测尾丝进入打包机的圈数(±1 000圈)为范围,从预报开始到结束,打包量不会超过3包,只要在预报指示期间将生产的含有头尾丝的成品包进行隔离,就能够实现头尾丝的准确隔离,达到本项目实际研究目标。

通过短纤生产线各环节的运行验证,本项目实验结果对头尾丝产生的跟踪有效而且准确,并且能够在后纺牵伸过程中,有效提示生产线上头尾丝在打包时候的出现位置,能够实现头尾丝自动隔离的目的。牵伸阶段测试数据表见表1。

表1 牵伸阶段测试数据表

5 结束语

本文完成了头尾丝自动隔离系统,在能够准确捕获到头尾丝时间戳的基础上完成了对含有头尾丝成品包的准确分离。利用光纤通信完成了整个系统的数据通信,建立了数据处理系统,在牵伸岗位设立了头尾丝管理系统,实现了头尾丝进入成品包的预报功能,在打包岗位处设置了头尾丝预报指示装置,以及自动分包动装置,实现短纤头尾丝的自动隔离。

头尾丝自动隔离系统减少了剔除含有头尾丝的成品包的数量,如何避免剔除良品包、直接在打包过程中剔除头尾丝仍是后期需要进一步解决的问题。