Bang-Bang阀调节的开关型贮供系统压力控制特性

2023-05-05顾大陆曾维亮雷小飞靳泓睿

顾大陆,曾维亮,雷小飞,靳泓睿

(西安航天动力研究所,陕西 西安 710100)

0 引言

氙气贮供系统作为电推进系统的关键子系统,承担着氙气工质的贮存、压力控制和流量调节功能,确保能够为电推进系统提供状态稳定、流量可控的推进剂[1]。随着航天技术的不断进步与发展,电推进系统对贮供系统中相关阀门的动作寿命、压力调节精度和工作可靠性等方面提出了越来越高的要求[2-3]。某射频离子电推进贮供系统要求实现高压氙气从550 kPa到60 kPa的减压和稳压调节,且累计工作时长不少于4 000 h,这就需要精度高、寿命长、工作性能稳定的减压模块。目前传统的机械型贮供系统采用机械减压阀作为减压元件,由于其只能通过调节弹簧预压缩量来设定压力,故存在可调节性差、响应速度慢、控制精度低等问题[4-6]。而较为成熟的比例型贮供系统尽管采用了控制精度较高的比例阀作为减压元件,但由于比例阀存在蠕变、发热等非线性问题而难以满足贮供系统长时间稳定工作的要求[7-9]。相比之下,开关型贮供系统采用Bang-Bang阀、缓冲罐、控制器构成的闭环控制回路共同作为减压元件,通过控制器特定的分布开关控制方式使Bang-Bang阀释放微量工质流入缓冲罐,实现工质的高精度减压和稳压功能[1]。同时,Bang-Bang阀阀芯采用了挠性簧片和悬浮衔铁的设计,避免了阀芯在运动过程中与阀体产生滑动磨损,延长了电磁阀的动作寿命,满足了贮供系统中电磁阀长期在轨、长寿命和高密封可靠性的要求。

由于基于Bang-Bang阀调节的开关型贮供系统具有控制精度高、工作寿命长、鲁棒性好、结构简单等特点,已逐渐成为电推进系统高精度流体控制领域的首选方案之一[10]。美国深空一号探测器中的氙气贮供系统采用了双电磁阀和下游缓冲罐组成的Bang-Bang控制减压模块,实现了0.275~0.68 MPa的低压力控制[11]。我国SJ-9A卫星中搭载的霍尔推力器采用了开关型氙气贮供系统,通过Bang-Bang阀和下游缓冲罐共同实现了低压力控制[12]。

开关型贮供系统在工作过程中涉及控制、流体、电磁、机械等多学科领域,为了充分地了解贮供系统压力变化的动态工作过程,减少试验成本和缩短生产周期,需要对贮供系统进行建模与仿真分析[13]。文献[11]研究了开关型贮供系统在正常工作和节流情况下缓冲罐输出压力的变化情况,并通过改变电磁阀开启时间和调节器延迟时间控制供给压力。文献[14]对SMART-1航天器中贮供系统压力调节装置进行了仿真分析,得到了Bang-Bang阀的工作循环次数和缓冲罐输出压力随时间的变化情况。贾光政等建立了高压气动体积减压系统的Bang-Bang控制模型,通过与试验对比验证了体积减压仿真的正确性[15-16]。苟浩亮等在建立开关型贮供系统仿真模型的基础上,研究了气瓶压力、电磁阀通径、缓冲罐容积等对系统调压性能的影响[17]。为了进一步认识结构和工作参数对开关型贮供系统压力控制特性的影响,本文在上述研究的基础上开展了贮供系统减压模块的压力控制特性仿真分析和试验验证工作,并从开关型贮供系统工作原理的角度重点研究了各参数对减压模块调节性能的影响,同时分析了试验与仿真结果之间的误差来源,为提升系统工作性能,减少系统调试次数,指导同类氙气贮供系统高精度压力调节方案的设计与优化提供可行的思路和方法。

1 贮供系统减压模块工作原理

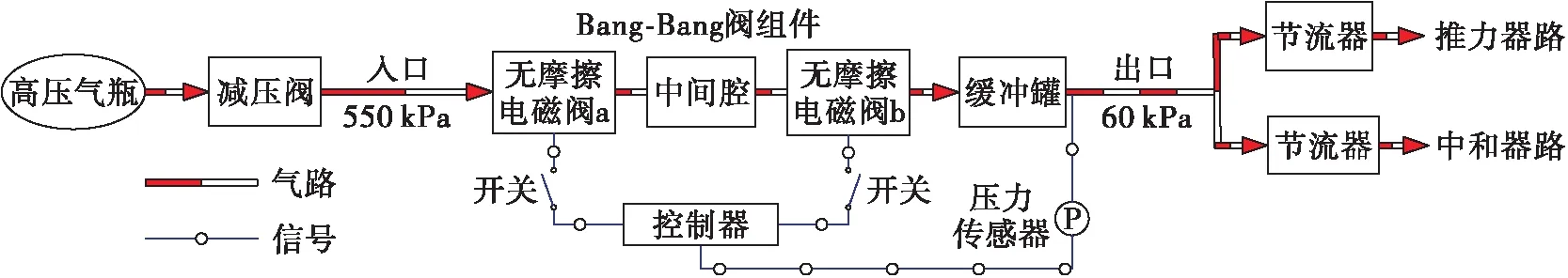

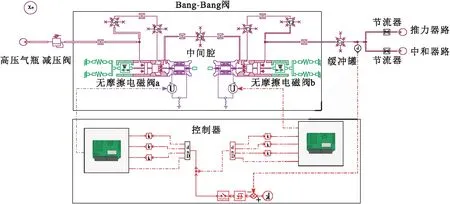

图1为开关型电推进氙气贮供系统的示意图,该系统主要由高压气瓶、减压阀、无摩擦电磁阀、中间腔、缓冲罐、控制器、压力传感器和节流器等部件组成。其中无摩擦电磁阀a、中间腔、无摩擦电磁阀b相互串接,在控制器的作用下构成Bang-Bang阀组件。贮供系统主要包含两次减压过程,高压氙气首先通过减压阀实现一次减压,使氙气压力降低至550 kPa;然后由Bang-Bang阀、缓冲罐和压力传感器构成的闭环减压模块实现二次减压,将550 kPa氙气调整至下游节流器所需的60 kPa低压,并保证低压氙气的持续稳定输出;最后低压氙气分别流经推力器路和中和器路的节流器,实现流量的精确调节和分配。

图1 开关型贮供系统示意图Fig.1 Schematic diagram of switch-type storage and supply system

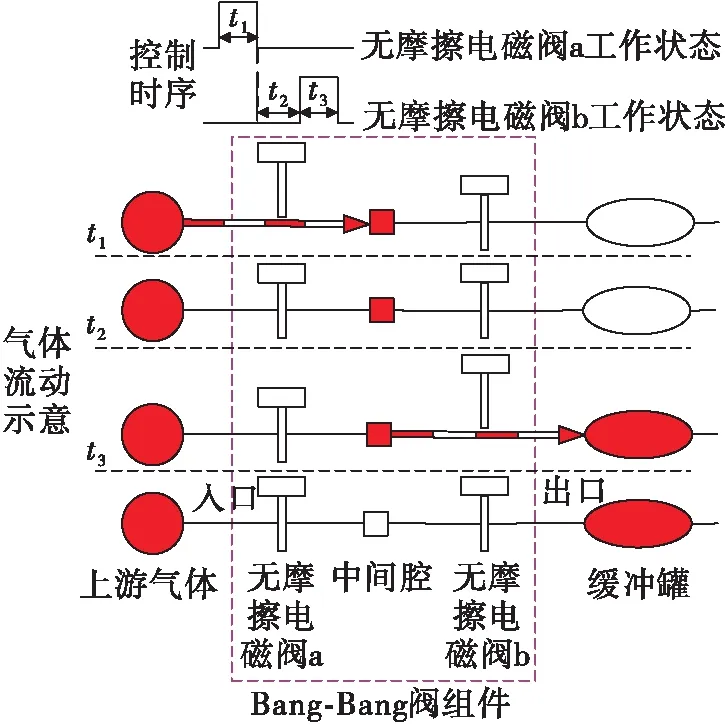

在进行二次减压的过程中,由Bang-Bang阀组件和缓冲罐构成的闭环减压模块是贮供系统实现高精度、长寿命、快响应及稳定工作要求的关键技术。在控制器中分别设定(60±2%)kPa上下两个压力极限值,并在缓冲罐后设置压力传感器以监测其输出压力。若输出压力高于控制器设定值上限,则减压模块不进行工作;若输出压力低于控制器设定值下限,则控制器发出指令使Bang-Bang阀组件按照图2所示的分布开关控制流程工作,具体如下。

1)在t1内,无摩擦电磁阀a通电,Bang-Bang阀入口开启,减压阀后550 kPa氙气向中间腔送气。

2)在t2内,无摩擦电磁阀a断电,Bang-Bang阀入口关闭,此时一小部分氙气暂存于中间腔内。

3)在t3内,无摩擦电磁阀b通电,Bang-Bang阀出口开启,此时中间腔与缓冲罐间的气路连通。由于中间腔容积远小于缓冲罐,中间腔内的小部分氙气流入缓冲罐并发生膨胀,使得氙气压力迅速降低。

4)经过t3后,无摩擦电磁阀b断电,Bang-Bang阀出口关闭,至此一个减压周期T(T=t1+t2+t3)结束,Bang-Bang阀组件完成一次减压工作。是否进入下一个减压周期取决于缓冲罐输出压力是否低于控制器设定值下限。

图2 分布开关控制流程Fig.2 Control flow of distributed switch

由此可见,减压模块的Bang-Bang控制回路实际上是一种通过压力信号来控制电压信号的“自动开关”,故基于双无摩擦电磁阀Bang-Bang控制的贮供系统称为开关型贮供系统。根据贮供系统对氙气工质的压力控制要求,利用减压模块中Bang-Bang阀组件特定的分布开关动作方式,使中间腔每次只向缓冲罐补充极少量的氙气并发生膨胀减压,保证缓冲罐输出压力持续稳定在控制器设定的上下限范围内,解决了氙气工质从550 kPa到60 kPa的高精度减压和稳压技术难题。

2 减压模块数学模型

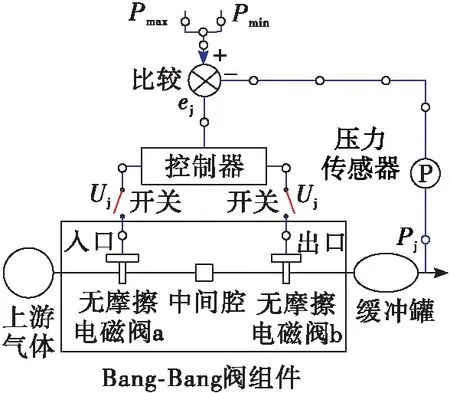

2.1 Bang-Bang控制模型

Bang-Bang控制是最优控制中常见的一种控制方法,其基本思想为:设定上、下两个极限值为控制区域,被控制量仅在这两个值之间瞬时切换,使被控量的输出值能够以一定精度稳定在设定的极限值范围内[18-19]。开关型贮供系统减压模块的Bang-Bang控制回路如图3所示。

图3 Bang-Bang控制回路Fig.3 Bang-Bang control loop

控制算法为

(1)

式中:Uj为当前时刻控制器输出的电压信号;U为电源直流电压;Pj为当前时刻压力传感器采样信号;Pmax、Pmin分别为控制器压力设定值上限和下限。

2.2 电磁模型

在开关型贮供系统中,当给无摩擦电磁阀线圈加上直流电压以后,其电流增长的过渡过程可由电压平衡方程求得[20],即

(2)

式中:I为线圈电流;R′为线圈回路总电阻;ψ为线圈总的磁链;W为线圈匝数;φ为磁路的磁通量;t为通电时间。

根据磁路的基尔霍夫定理,可得到磁路方程为[21]

IW=φR′=φ(Rg+Rf+Rm)

(3)

式中:Rg为工作气隙磁阻;Rf为非工作气隙磁阻;Rm为磁性材料磁阻。

将式(2)与式(3)联立,再通过麦克斯韦吸力公式可求得电磁铁的电磁吸力Fd,即[22]

(4)

式中:μ0为真空磁导率;Sq为气隙处磁极面积。

2.3 气路模型

由于开关型贮供系统的工作温度范围为293~320 K,且实际系统中一般都设有加热和温控装置以保持系统温度恒定,防止氙气在工作过程中发生相变,故可将氙气视为理想气体处理。贮供系统减压模块共包含6个容腔(无摩擦电磁阀a的控制腔和负载腔、中间腔、无摩擦电磁阀b的控制腔和负载腔及缓冲罐腔),其中无摩擦电磁阀的控制腔和负载腔通过阀芯中的孔洞和周围的间隙连通。根据质量守恒和能量守恒可得到各个容腔内气体变化的微分方程为

(5)

(6)

式中:V为容腔容积;ρ为氙气密度;p为容腔内部压力;m为容腔内氙气质量;mi为流入或流出容腔的氙气质量(i=1表示流入,i=0表示流出);h为容腔内氙气的总焓;hi为流入或流出容腔的总焓;Q为容腔与外界交换的热量。

2.4 节流孔模型

开关型贮供系统减压模块中各容腔的出入口及部件之间的气体通道均按节流孔处理,其计算公式为

(7)

(9)

2.5 阀芯运动模型

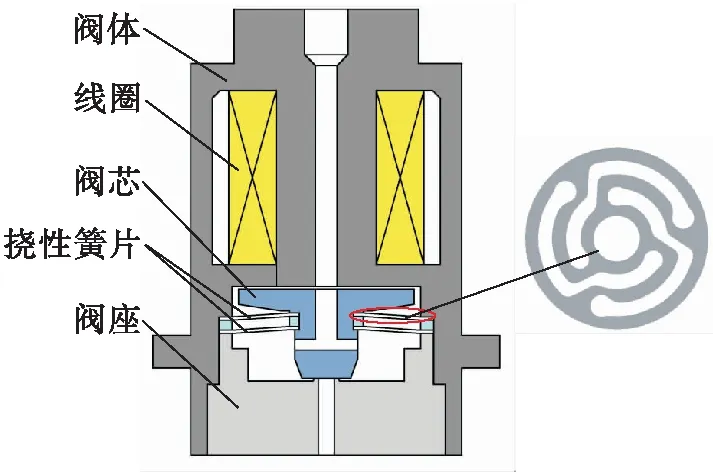

图4为无摩擦电磁阀结构示意图,其主要由阀体、阀芯组件、线圈及阀座等组成。与常规的吸入式电磁阀相比,无摩擦电磁阀的阀芯组件采用了挠性簧片和盘式悬浮衔铁的设计,通过将两个形状和刚度相同的挠性簧片串联在一起,共同为阀芯提供密封力并为运动衔铁提供悬浮支撑,有效地避免了阀芯与阀体之间的滑动磨损,实现了阀芯运动件的无摩擦导向。

图4 无摩擦电磁阀及挠性簧片结构示意图Fig.4 Schematic diagram of frictionless solenoid valve and flexible reed structure

根据牛顿第二定律,无摩擦电磁阀阀芯的运动过程满足

(10)

Fn=K(x0+x)

(11)

Fq=(pv1-pv2)Sv

(12)

式中:mv为阀芯质量;Fn为簧片力;Fq为气压不平衡力;x为阀芯位移;g为重力加速度;x0为簧片初始安装变形量;K为簧片刚度;pv1为电磁阀控制腔压力;pv2为电磁阀负载腔压力;Sv为气压不平衡面积。

3 仿真结果及分析

3.1 压力控制特性分析

采用AMESim软件建立开关型贮供系统的仿真模型,如图5所示。按照贮供系统的设计参数及试验工况,对仿真模型进行参数设置。在仿真开始前,除高压气瓶外整个贮供系统内部压力均设置为真空状态,减压阀设置为最大开度状态,无摩擦电磁阀设置为关闭状态;Bang-Bang阀入口压力设置为550 kPa,减压周期设置为1.5 s(t1=t2=t3=0.5 s),中间腔容积设置为0.25 mL,缓冲罐容积设置为0.09 L,控制器压力设定值上下限设置为(60±2%) kPa;系统工作时间设置为300 s,仿真步长设置为0.01 s。

图5 开关型贮供系统仿真模型Fig.5 Simulation model of switch-type storage and supply system

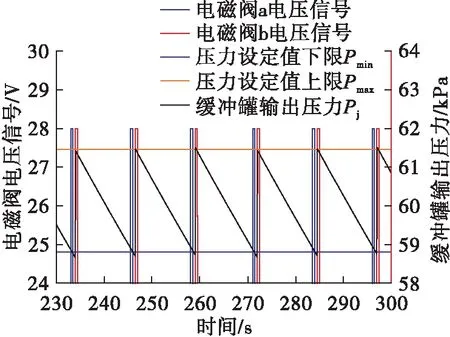

图6为减压模块中Bang-Bang阀电压信号与缓冲罐输出压力随时间的变化情况。从图6中可以看出,在减压和稳压的过程中,一方面,缓冲罐输出压力Pj在控制器设定的上下限Pmax和Pmin之间呈锯齿状小幅度波动,保证贮供系统能够持续稳定工作。另一方面,控制器按照设定的减压周期对双无摩擦电磁阀交替输出电压脉冲信号,Bang-Bang阀接收电压脉冲信号的时刻与缓冲罐输出压力的波动情况一一对应。

图6 电压信号与缓冲罐输出压力随时间变化曲线Fig.6 Variation of voltage signal and output pressure in buffer tank with time

需要注意的是,减压模块在进行压力控制的过程中会产生一定的超调现象。从2.1节Bang-Bang控制模型中可以看出,Bang-Bang阀开关每次接收到控制器发送的电压信号都可以看做阶跃信号,即Bang-Bang阀每次接收到的电压信号都会有一个突然的定量变化(由U突降为0或由0突升为U),故缓冲罐输出的压力会产生一定的超调量,造成最高输出压力为(60±2.2%) kPa,而非控制器的设定值上限(60±2%) kPa。当系统工作和结构参数发生改变时,缓冲罐输出压力的超调量也会发生相应改变,这将在3.2节中进行讨论。

3.2 压力控制特性影响因素分析

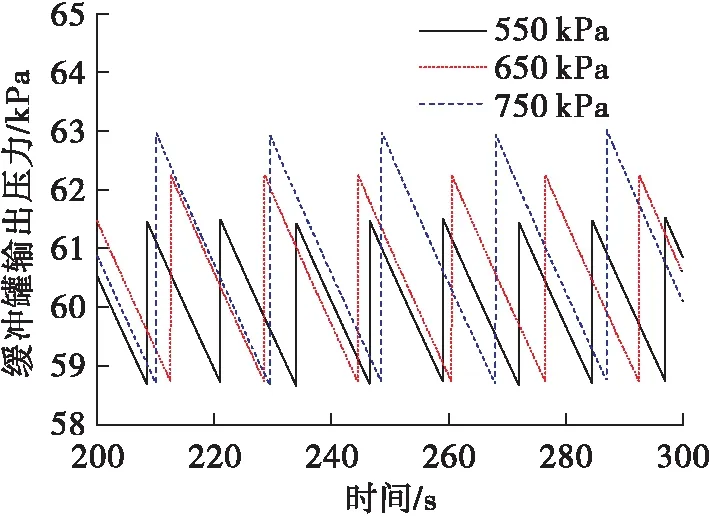

3.2.1 入口压力

图7为不同Bang-Bang阀入口压力下缓冲罐输出压力随时间的变化对比情况。从图7中可以看出,随着入口压力的增大,贮供系统减压模块的压力控制精度逐渐降低。通过分析可知,随着入口压力的增大,Bang-Bang阀出入口两端的压差增大,中间腔每次向缓冲罐补充的气体压力相应增大,在相同时间内流入缓冲罐的气体量增多,缓冲罐内压力上升的速度变快,导致缓冲罐输出压力的超调量增大,相邻减压周期的时间间隔增大,调节精度变低。综上所述,为了保证贮供系统具有足够的调节精度,Bang-Bang阀入口压力不宜过大。

图7 不同入口压力下缓冲罐输出压力变化对比Fig.7 Comparison of output pressure variation in buffer tank under different inlet pressure

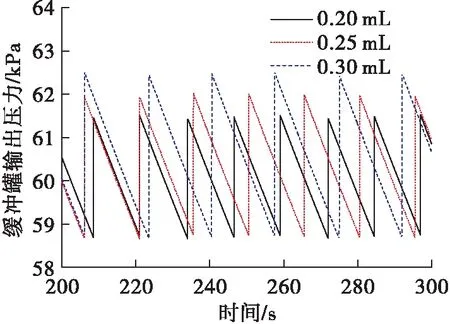

3.2.2 中间腔容积

图8为不同中间腔容积下缓冲罐输出压力随时间的变化对比情况。从图8中可以看出,随着中间腔容积的增大,贮供系统减压模块的压力控制精度逐渐降低。通过分析可知,随着中间腔容积的增大,一个减压工作周期内Bang-Bang阀向缓冲罐补充的氙气流量增大,使缓冲罐输出压力的超调量增大,相邻减压周期的时间间隔增大,导致调节精度变低。综上所述,为了保证贮供系统具有足够的调节精度,中间腔容积不宜过大。

图8 不同中间腔容积下缓冲罐输出压力变化对比Fig.8 Comparison of output pressure variation in buffer tank under different intermediate chamber volume

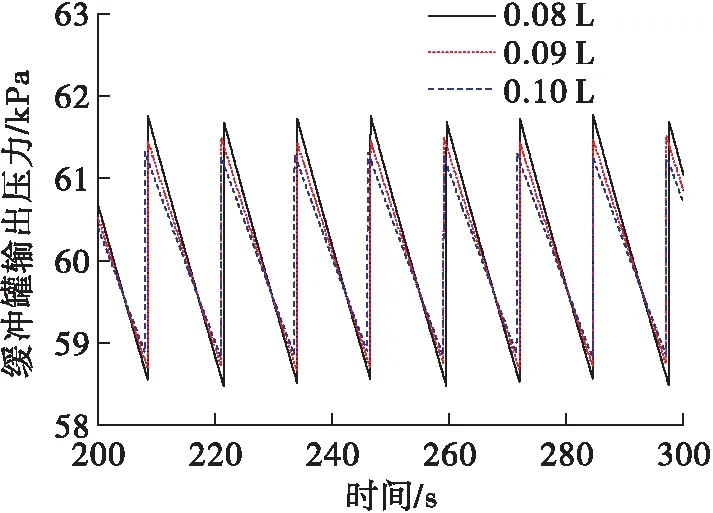

3.2.3 缓冲罐容积

图9为不同缓冲罐容积下缓冲罐输出压力随时间的变化对比情况。从图9中可以看出,随着缓冲罐容积的增大,贮供系统减压模块的压力控制精度变化幅度很小。通过分析可知,改变缓冲罐容积对Bang-Bang阀的工作状态影响较小,导致一个减压周期内Bang-Bang阀向缓冲罐运送的氙气流量变化幅度很小,缓冲罐输出压力的超调量变化幅度很小,故相邻减压周期的时间间隔和压力调节精度变化不明显。

图9 不同缓冲罐容积下缓冲罐输出压力变化对比Fig.9 Comparison of output pressure variation in buffer tank under different buffer tank volume

4 试验研究

为了验证基于AMESim软件搭建的开关型贮供系统仿真模型的正确性,开展了贮供系统的压力控制特性试验研究。

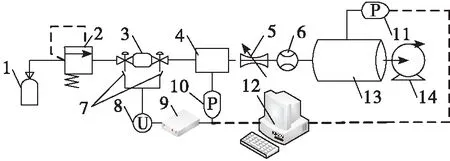

图10为开关型贮供系统试验原理图,该试验系统主要由高压气瓶、减压阀、Bang-Bang阀样机、缓冲罐、控制仪、节流器、真空罐、上位机等组成。高压气瓶为系统提供一定压力和足够流量的气体,经减压阀一次减压后流入Bang-Bang阀入口;上位机软件与控制仪协同设置相关控制参数,控制直流稳压电源给Bang-Bang阀通断电,使其按照设定的减压周期向缓冲罐送气;节流器下游依次连接真空罐和真空泵以模拟开关型贮供系统的实际工作过程,真空泵不断从真空罐中抽取气体分子以降低气体压力,使罐内气压始终维持在系统要求的真空度;缓冲罐处的压力传感器将输出的压力信号实时反馈到上位机软件中,通过显示器可读出缓冲罐输出压力随时间变化的曲线。在试验过程中,减压阀设定压力为550 kPa,控制仪中压力预设值上下限为(60±2%) kPa,减压周期设定为1.5 s(t1=t2=t3=0.5 s)。

1-高压气瓶;2-减压阀;3-Bang-Bang阀样机;4-缓冲罐;5-节流器;6-流量计;7-开关;8-电源;9-控制仪;10,11-压力传感器;12-上位机;13-真空罐;14-真空泵。图10 贮供系统试验实验原理图Fig.10 Experimental schematic diagram of storage and supply system

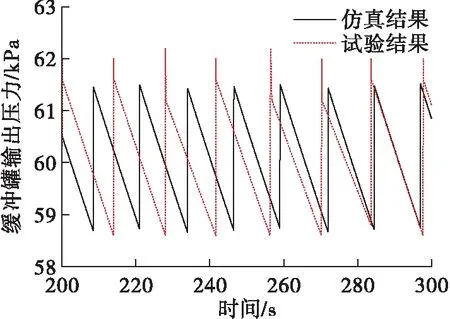

图11为缓冲罐输出压力随时间变化的试验与仿真曲线对比情况。从图11中可以看出,缓冲罐输出压力的仿真曲线与实际变化曲线吻合度较好,变化规律相似。

图11 输出压力的仿真与试验结果对比Fig.11 Comparison between simulation and experimental results of output pressure

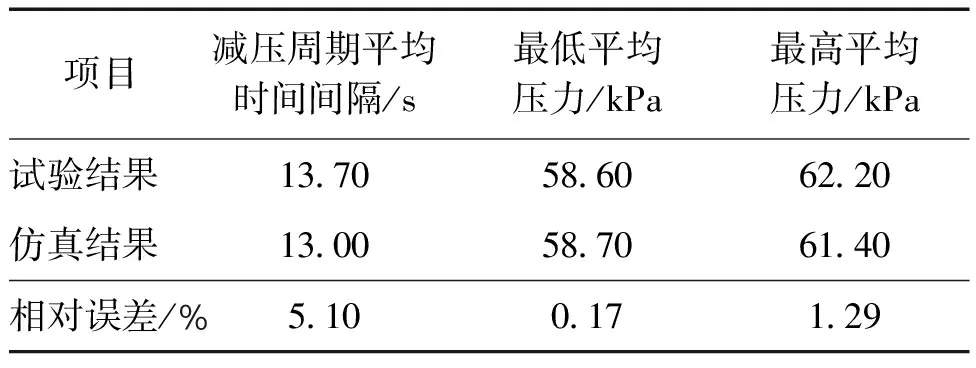

表1为贮供系统压力控制特性仿真结果与试验结果对比情况。由对比情况可知,相邻减压周期时间间隔的仿真结果与实测结果的相对误差为5.1%,缓冲罐输出最高压力和最低压力与实测值的相对误差分别为0.17%和1.29%。试验结果验证了贮供系统仿真模型与仿真结果的正确性。

表1 压力控制特性仿真结果和试验结果对比

开关型贮供系统压力控制特性试验结果与仿真结果之间的误差主要来源于以下两方面。

1)仿真模型中Bang-Bang阀、缓冲罐、节流器等部件均为一定程度上的近似模型,电磁阀材料和结构尺寸、容腔容积、孔板面积、流量系数等参数与实际情况存在一定差异。

2)实际系统的压力测量精度受到压力传感器、电磁阀及Bang-Bang控制器等调节精度的综合影响,导致仿真结果与实际测量结果之间存在一定差异。

5 结论

本文介绍了基于双无摩擦电磁阀Bang-Bang控制的开关型贮供系统的组成和工作原理,建立了系统的气路数学模型和仿真模型,分析了影响系统压力控制特性的主要因素,得到如下结论。

1)通过控制器特定的分布开关控制方式,使Bang-Bang阀组件在一个减压周期内只向缓冲罐补充极少量气体,保证了输出压力能够持续稳定在设定的压力上下限范围内,解决了贮供系统对氙气工质从550 kPa到60 kPa的长时间、高精度减压难题。

2)减小Bang-Bang阀入口压力和中间腔容积是提高贮供系统压力控制精度的有效途径,而改变缓冲罐容积对压力控制精度的影响较小。

3)贮供系统压力控制特性仿真结果与试验结果的一致性较好,缓冲罐输出最高压力与实测压力的相对误差为1.29%。试验结果验证了仿真模型与仿真结果的正确性,以及基于双无摩擦电磁阀Bang-Bang控制的开关型贮供系统方案的有效性。