多层隔热材料热防护方法

2023-05-05张忠利周立新胡锦华

张忠利,周立新,胡锦华

(西安航天动力研究所,陕西 西安 710100)

0 引言

运载火箭一级发动机在不满流和满流状态下工作,喷管采用再生冷却[1-5],喷管外壁温约150 ℃,其对外辐射热流[6-9]较小,在一级发动机工作期间,通常不考虑喷管对零部组件的辐射热。运载火箭二级和三级发动机均是在满流或欠膨胀[10-11]状态下工作,由于质量限制,大喷管部分大多采用辐射冷却,这部分喷管外壁温约为1 000 ℃,喷管向外壁辐射的热流密度范围为25~100 kW/m2,欠膨胀的燃气在喷管外继续膨胀,产生类似于“羽毛状”的燃气羽流,燃气羽流向外产生约1 000 kW/m2的燃气辐射,这两项的热流叠加后,舱内局部的零部组件接受到的热流将很高。

喷管周围的电缆、调节元件、推进剂输送管路等部组件经受长时间热辐射,致使其壁温升高很多,造成电缆短路、调控失效、推进剂泄漏等故障,这些故障均可引起运载火箭发射失败,产生较大的经济损失。因此需对这些零部组件进行热防护,目前可采用的热防护方法为多层隔热材料包覆。

本文基于运载火箭一二级发动机的分离热、二级发动机工作时的喷管辐射热为边界条件,选取了氧化锆陶瓷纤维板、硅酸铝纤维毡、阻燃型硅橡胶组成的隔热方案。应用一维非稳态方法仿真分析了这两种隔热方案的发动机舱内部组件的壁温,依据隔热组件壁温及材料质量,提出了耐高温多层隔热材料热防护方案。使用液化气喷枪喷吹高温合金平板模拟燃烧室壁,模拟试验壁温测试值表明隔热方案可以满足热防护要求。

1 耐高温隔热材料选型

某型运载火箭一二级分离时热流密度约为9.6 MW/m2,持续时间约500 ms;二级液体火箭发动机工作时喷管向外散发的辐射热流密度大约为25~100 kW/m2,持续时间200 s以内,该热流量级作用下金属材料壁温约为1 000 ℃。为了保证推力室、喷管及其零部组件正常工作,在型号研制时通常的做法是对部组件采取柔性隔热防护措施,选取的耐高温隔热材料[12-18]包括耐高温隔热氧化锆陶瓷[19-21]、硅酸铝纤维和阻燃型硅橡胶材料。

1.1 氧化锆陶瓷

ZrO2熔点高(2 760 ℃),热导率低,可承受许多金属熔体和氧化物侵蚀,但因为它在高温下的晶型转变会伴随较大的体积变化而产生剥蚀现象,一般不使用纯ZrO2。氧化钙稳定氧化锆涂层可用在1 093 ℃以下的氧化性气氛中;氧化钇(Y2O3)稳定氧化锆(YSZ)涂层可用作845 ℃以上1 650 ℃以下温度范围的高温、热震、燃气冲蚀的环境。

1.2 硅酸铝纤维

硅酸铝纤维是一种轻质、节能的新型耐火隔热陶瓷纤维,其热导率不高于0.128W/(m·K),最高使用温度为1 260 ℃,具有质量轻、耐高温、热导率低、比热容小、化学稳定性优良及耐机械震动等优点。硅酸铝纤维通常用Al2O3含量来区分其使用环境:

1)天然料、普通型:Al2O3含量45%~48 %,使用温度不高于1 000 ℃。

2)合成料、高纯型:Al2O3含量50%左右,使用温度不高于1 100 ℃。

3)合成料、高铝型:Al2O3含量55%~60 %,使用温度不高于1 200 ℃。

4)混合型:含5%Cr2O3及约含15%ZrO2的Al2O3~SiO2系原料,经高温熔融后形成固溶体而起到抑制Al2O3~SiO2析晶的作用,使用温度分别在1 200 ℃和1 300 ℃以内。

1.3 阻燃型硅橡胶

硅橡胶是航空航天领域应用极广的耐热材料,具有热稳定性高、热释放速率低、成炭率高、无毒、低烟等优点。硅橡胶燃烧形成的SiO2灰烬层具有阻燃隔热作用,因此,硅橡胶具有潜在的防火性能。但硅橡胶燃烧残余物的结炭强度很低,难以抵挡1 100 ℃高温火焰和热气流的长时间冲击,使其不能达到防火(1 100 ℃-15 min)的效果。为此,可在硅橡胶中添加耐火阻燃剂[通常使用Al2O3或Ca(OH)2]来提高其燃烧炭层的强度,防止或减少炭层的裂纹;同时还能降低炭层的热导率,进一步提高硅橡胶的防火隔热性能。

2 高热流条件下多层隔热材料热防护分析

2.1 高热流多层隔热材料分析模型

本文选取氧化锆陶瓷板(最外侧,第一层)、硅酸铝纤维毡(次外层,第二层)及阻燃型硅橡胶(内层,第三层)等3种材料组成的隔热板作为研究对象,分析时将隔热板简化成平板[11-12]结构,分析模型[8]见图1。图中q为热流密度,T1、T2、T3、T4为层间及外壁面壁温。

对图1分析模型列写热平衡方程,即

(1)

(2)

(3)

边界面上的热平衡方程为

(λ/δ)3(T3-T4)=h∞(T4-T∞)

(4)

每层的平均温度由内外两侧温度按照几何分布确定,其分布系数ξ由热导率确定,即

(5)

(6)

(7)

对式(1)~式(3)差分得

(8)

(9)

对式(4)~式(7)差分得

(11)

(12)

(13)

(14)

系数A1~A8表达式为

将材料物性参数和边界条件参数代入以上各式,即可得到各层壁温随时间的变化关系。

2.2 高热流多层隔热材料热防护分析算例

本节针对某型运载火箭一二级发动机分离时的分离热和二级发动机工作时大喷管的辐射热作为边界条件,分析组件外壁温不高于150 ℃的隔热材料选型过程。

某组件外壁处在运载火箭一二级发动机分离时和二级发动机工作时接受的热流有两种状态:

1)状态1:0~500 ms,分离冲击热流约为q=9.6 MW/m2。

2)状态2:0.5~120 s,二级发动机喷管辐射热流约为q=100 kW/m2。

本文选取的隔热材料物性参数见表1。

表1 隔热材料物性参数

本文选取两种算例组合方案:

1)组合方案A:δ1=2 mm,δ2=5 mm,δ3=3.2 mm。

2)组合方案B:δ1=2 mm,δ2=8 mm,δ3=1.6 mm。

初始条件为T1=T2=T3=T4=20 ℃。

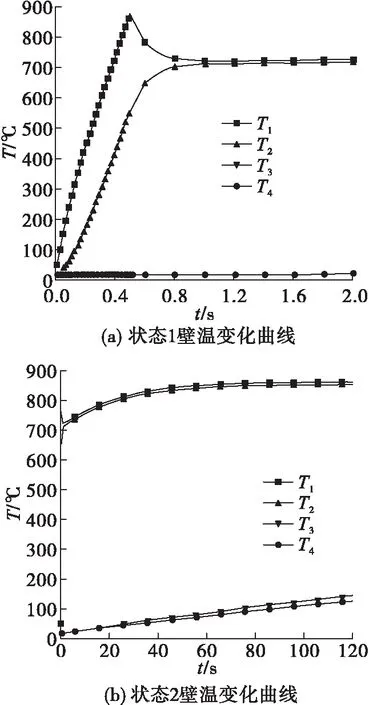

将表1物性参数和隔热材料结构参数代入式(8)~式(14),即可得到组合方案A、B的壁温变化曲线,计算结果见图2和图3。

图2 组合方案A壁温变化曲线Fig.2 Wall temperature change curve of combined scheme A

从图2可以得到,对于组合方案A:状态1最高时隔热层外壁温为887.8 ℃,隔热层内壁为20.2 ℃;状态2最高时隔热层外壁温为862.1 ℃,隔热层内壁为127.0 ℃。

图3 组合方案B壁温变化曲线Fig.3 Wall temperature change curve of combined scheme B

从图3可以得到,对于组合方案B:状态1最高时隔热层外壁温为950.2 ℃,隔热层内壁为20.2 ℃;状态2最高时隔热层外壁温为867.9 ℃,隔热层内壁为140.6 ℃。

从计算结果来看,组合方案A的隔热效果优于组合方案B。

单位面积的组合方案A和组合方案B结构质量估算:

从组合方案A和B单位面积的质量来看,组合方案B的质量低于组合方案A。

基于以上分析,在隔热效果均满足要求的情况下,应选取质量较低的组合方案B。

2.3 算例验证

为了验证组合隔热方案的热防护效果是否可行,采用液化气喷枪模拟热环境,按照实际使用的隔热材料加工成隔热板,隔热板厚度方向与真实隔热板相同,隔热板面积与喷枪的辐照面积相近,具体的隔热板结构参数见方案A和方案B。试验过程见图4。

图4 单板模拟试验Fig.4 Veneer simulation test

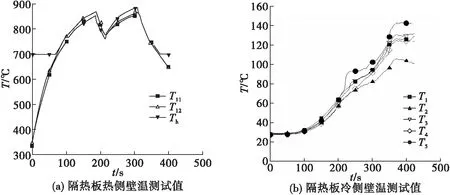

组合方案A热试采用双喷枪直吹,支撑板温度超过600 ℃的时间为334 s,试验总时间为418 s,试验中隔热板没有起火,试验时隔热板内外侧壁温测试值见图5。

从图5可以看出,A方案模拟燃烧室外侧壁温最高值约910 ℃,壁温超过800 ℃约300 s,发动机热试时燃烧室外壁超过800 ℃约150 s;隔热板最终外壁温大部分低于200 ℃,只有一个测点接近300 ℃,该值超过热防护要求的最终壁温150 ℃。

图5 组合方案A内外侧壁温测试值变化曲线Fig.5 Variation curve of inner and outer wall temperature test value of combined scheme A

组合方案B热试采用双喷枪直吹,支撑板温度超过600 ℃的时间为316 s,试验总时间为394 s,试验中隔热板没有起火,试验时隔热板内外侧壁温测试值见图6。

图6 组合方案B内外侧壁温测试值变化曲线Fig.6 Variation curve of inner and outer wall temperature test value of combined scheme B

从图6可以看出,组合方案B模拟燃烧室外侧壁温最高值约890 ℃,约250 s时壁温超过800 ℃,发动机热试时燃烧室外壁超过800 ℃约150 s;隔热板外壁最终温度大部分测点低于140 ℃,只有两个测点接近145 ℃,该壁温值未超过热防护要求的最终壁温150 ℃。

综合组合方案A、B喷枪烧烤试验数据,组合方案A、B均满足燃烧室热防护要求;从质量方案来看,组合方案B优于组合方案A。

3 结论

1)基于运载火箭一二级发动机的分离热、二级发动机工作时的喷管辐射热边界条件,选取了氧化锆陶瓷纤维板、硅酸铝纤维毡、阻燃型硅橡胶组成的隔热方案。

2)应用一维非稳态方法分析了发动机舱内部组件的壁温变化,依据隔热组件壁温及材料质量提出了耐高温多层隔热材料热防护方案。

3)使用液化气喷枪喷吹高温合金平板模拟燃烧室壁,模拟试验壁温测试值表明隔热方案可以满足热防护要求。