氢氧火箭发动机高模试验富氧蒸汽引射仿真

2023-05-05张小通张家仙刘瑞敏

张小通,李 茂,2,张家仙,2,刘瑞敏,2

(1.北京航天试验技术研究所, 北京 100074;2.北京市航天试验技术与装备工程技术研究中心,北京 100074)

0 引言

上面级是提高火箭性能和任务适应能力的有效途径,其工作段通常已经进入地球轨道[1],因此上面级氢氧火箭发动机研制过程中,需在地面进行高空模拟试验,确定发动机的高空性能、可靠性及工作寿命等[2]。通常采用引射增压系统模拟高空压力环境以及防止试验结束时管道排气回流进试验舱中[3]。其中,蒸汽引射系统可满足低燃烧室压力的上面级氢氧火箭发动机高空模拟试验需求,避免自身引射启动失败,该系统包含真空试验舱、扩压器、蒸汽引射器等[4]。

随着环保要求提高,一般会对火箭发动机的尾气排放进行喷水降噪处理[5-7]。在蒸汽引射高空模拟试验台进行发动机试验时,发动机排出的富燃燃气先由冷凝器冷却后进入引射器或先引射与蒸汽混合后排入喷水降噪装置中[8-9],经冷却后气流中的水蒸气液化,可燃气体浓度上升,与倒吸入设备中的外界空气混合可能发生爆炸,破坏试验设备,影响人员生命安全[10-11]。为解决残余可燃气体造成的危害,国外试验台采用惰性气体吹除、补氧燃烧等方式进行处理[12-14]。美国有研究提出采用富氧蒸汽直接引射方案处理高模试验发动机燃气中残余可燃气[15-16],该方法比补氧燃烧系统简单,而且可以有效防止关机阶段惰性气体吹除不及时导致外界空气倒流造成的风险,但国内外相关研究较少。

另外,与等截面超声速引射器相比,变截面超声速引射器可以有效降低启动压力[17],且在增压比较高时,在引射效率上具有明显优势[18]。而相较于亚—超引射器,超—超引射器可以缩短引射器的长度、减小系统的质量和体积、降低系统的热负荷并提高系统引射效率[19-21]。

本文研究使用富氧蒸汽作为引射工质,与发动机排出的富氢燃气在变截面超音速环形引射器扩压管道中混合及补燃来处理发动机排气中的残余氢气,对单级超—超引射器进行富氧蒸汽引射数值模拟研究,分析富氧蒸汽引射时发生补燃对引射器稳态工作特性的影响,并在此基础上研究富氧蒸汽温度和含氧量对发动机排气中残余氢气处理效果的影响规律,为后续氢氧发动机高空模拟试验处理富氢燃气提供参考。

1 模型与方法

1.1 物理模型及网格

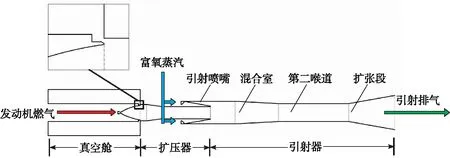

以主动引射高空模拟试验台中的单级超—超引射器为研究对象,其几何构型如图1所示。发动机喷管布置在真空试验舱中,舱后依次连接超音速扩压器及变截面超音速环形蒸汽引射器。

图1 富氧引射高模系统物理模型Fig.1 Physical model of high altitude simulation system with oxygen-rich steam ejection

全部采用结构化的四边形网格,真空舱容积对本文研究影响不大,为简化计算,保留其与喷管之间的环缝,对其容积缩小简化,网格划分结果见图2。计算之前做无关性验证,分别采用55 000、112 000、164 000 3套二维轴对称网格进行计算,图3为不同网格数目下引射器扩压管道截面氢气处理量占比(截面前补燃消耗的氢气与富氢燃气所含氢气总量之比)。

图2 超—超引射器的计算网格Fig.2 Calculation grid of supersonic-supersonic ejector

图3 不同网格数目下引射器扩压管道截面氢气处理量占比轴向分布Fig.3 Axial distribution of hydrogen consumption ratio in cross-section of ejector diffusion pipe at different mesh numbers

本文先用发动机喷管进口氢气质量流量减去引射器扩压管道各截面残余氢气质量流量,得到各处截面前被处理的氢气质量流量,再与发动机喷管进口氢气质量流量相比得出氢气处理量占比的轴向分布,当网格数为55 000时,各截面氢气处理量占比偏低,而网格数目为112 000和164 000的结果差别不大,因此,本文的计算均采用数目为110 000的网格。

1.2 计算方法和边界条件

1.2.1 数值方法

采用雷诺平均法(RANS)[22]对超—超引射器的富氧蒸汽引射流场进行数值模拟,采用基于压力法定常求解器,湍流模型采用标准k-ε两方程模型。湍流燃烧的详细化学反应机理采用涡耗散概念(EDC)模型予以考虑[23],化学动力学模型采用6组分9步反应的氢氧燃烧反应机理。采用coupled格式耦合压力与速度,各项均以二阶迎风格式离散。

1.2.2 边界条件

发动机喷管入口工质为富氢燃气,组分为水蒸气和氢气;引射喷嘴入口为富氧蒸汽,组分为水蒸气和氧气。均设为理想气体,计算中用到的富氢燃气和富氧蒸汽参数如表1所示。燃气和富氧蒸汽入口均采用质量入口边界条件,给定入口质量流量、水力直径、湍流强度、燃气组分和温度等;出口采用压力出口边界条件,压力设置为一个大气压;中心轴采用轴对称边界条件;固体壁面均为绝热无滑移壁面条件。

表1 富氢燃气和富氧蒸汽参数

2 计算结果分析

2.1 富氧蒸汽引射发生补燃的影响

采用温度573 K、氧气质量分数为20%的富氧蒸汽作为引射工质,通过无补燃(冻结化学反应)与有补燃(化学反应动力学)计算结果对比分析富氧蒸汽引射时在引射器扩压管道中发生补燃对超—超引射器稳态工作特性的影响。

图4为无补燃和有补燃的压力分布,图中结果表明两种条件下的压力场结构没有明显差别,说明富氧蒸汽引射时由于发动机排气中残余氢气量相对较少,发生补燃释放热量对超—超引射器流场结构影响不大,同时图中激波系分布显示富氧蒸汽引射并在引射器扩压管道中发生补燃时超—超引射器在稳态下工作正常。

图4 富氧蒸汽引射有补燃和无补燃的压力分布Fig.4 Pressure distribution of oxygen-rich steam injection in combustion and non-combustion condition

无补燃和有补燃两种情况的氢组分摩尔分数分布见图5,结果显示有补燃条件下引射器混合室和第二喉道中的富氢区域明显更靠前。采用富氧蒸汽引射时,富氢燃气和富氧蒸汽在环形引射器混合室和第二喉道中剪切掺混,其中的氢气和氧气在引射器扩压管道中发生补燃消耗残余氢气,说明在氢氧火箭发动机高空模拟试验中,富氧蒸汽引射方法具有处理发动机排气中残余氢气的作用。

图5 无补燃与有补燃氢组分摩尔分数分布Fig.5 Mole fraction of hydrogen in non-combustion and combustion conditions

图6为无补燃和有补燃两种情况下引射器扩压管道横截面氢气处理量占比的轴向分布。图中显示:与无补燃相比,有补燃情况下混合气体在流向各位置处发生补燃不同程度消耗残余氢气;氢气处理量占比主要在1 m前显著增加,对应位置在引射器混合室和第二喉道前端,说明补燃主要发生在引射器扩压管道中富氢燃气和富氧蒸汽的剪切混合层附近,由图5氢组分摩尔分数分布判断混合室和第二喉道前段的剪切层中氢气浓度较高,且混合剪切层中燃气温度也较高,使得氢氧反应速率较快。而在引射器第二喉道后段气流充分混合后静温降低且残余氢组分浓度也进一步降低,导致反应速率逐步减小。图中显示有补燃情况下轴向2.3 m位置后氢气处理量占比略微振荡下降,表明氢气质量流量增大,与实际物理规律不符,这是本文所采用的氢氧多步反应模型为可逆反应模型造成的,下文同样位置出现氢气处理量占比下降均是相同原因。另外有补燃条件下在2.5 m后残余氢气消耗量占比也有较明显增长,无补燃条件在2.5 m后氢气处理量占比曲线也略微上升,这是引射器扩张段出口位置存在回流引起的。说明在引射器扩张段混合气流速降为亚音速时残余氢气补燃反应速率又有所增加,而且图中引射器出口残余氢气处理量占比不到40%,说明在当前结构条件下富氧蒸汽引射并不能将残余氢气完全处理,因而后续研究中考虑在引射器后增加补燃段增强残余氢气处理效果。

图6 引射器扩压管道截面氢气处理量占比轴向分布Fig.6 Axial distribution of hydrogen consumption ratio in cross-section of ejector diffusion pipe

2.2 富氧蒸汽中氧气含量的影响

图7为温度573 K、氧气质量分数分别为0%、10%、20%、30%、40%富氧蒸汽引射的温度分布,随着富氧蒸汽中氧气含量增加,引射器混合室和第二喉道中的高温区域径向和轴向均扩大,主要原因在于:①富氧蒸汽氧气含量增加,密度增大,引射喷嘴出口蒸汽流速降低,导致富氧引射蒸汽和富氢燃气的剪切混合长度变长;②氧气比热容小于水蒸气,相同质量富氧蒸汽热容降低,在引射管道中与高温燃气掺混后温度升高;③氧气含量增加使残余氢气补燃加快,相同轴向长度内放出热量增加。而超音速扩压器由于其喉道中的激波串及出口正激波的封闭作用,引射器中流场变化无法对其流场造成影响,因此扩压器中温度场不随富氧引射蒸汽含氧量变化。另外,图中显示引射器壁面附近低温区随富氧蒸汽含氧量增加而变薄,但引射器第二喉道壁面仍可被低于600 K的低温层完整包覆,因此壁面温度没有较大变化,均低于600 K,说明富氧蒸汽中氧气含量增大并不会显著增大引射器热载。

图7 不同含氧量富氧蒸汽引射温度分布Fig.7 Temperature distribution in oxygen-rich steam ejection with different oxygen content

图8为不同含氧量富氧蒸汽引射时引射器扩压管道横截面氢气处理量占比的轴向分布。图中显示:在引射器扩压管道各处混合气流中氢气处理量占比均随富氧引射蒸汽含氧量增加不同程度增大。结果表明,与不含氧气的纯水蒸汽引射相比,氧气质量分数40%的富氧蒸汽引射可以使混合排气中的氢气含量减少66%,说明富氧蒸汽引射可以有效降低高空模拟试验中发动机排气中的残余氢气。随着富氧蒸汽中氧气质量分数从10%增加到40%,引射器混合室及第二喉道前端、亚音速扩张段中氢气处理量占比的增长率明显增大,且引射器出口混合气体中残余氢气处理量占比从23%上升至66%,说明富氧蒸汽中氧气含量越多,引射器混合室中发生补燃反应消耗残余氢气的速率越快,富氧蒸汽引射方法处理引射高模试验中发动机富氢燃气的效果越显著。另外,图中显示富氧蒸汽含氧量0%时氢气处理量占比不严格为0,而是在略微大于0的位置振荡,且氧气质量分数0%、10%、20%富氧蒸汽引射在2.3 m后氢气处理量占比出现略微振荡下降,是由于采用的氢氧多步化学反应模型为可逆反应。

图8 引射器扩压管道截面氢气处理量占比的轴向分布Fig.8 Axial distribution of hydrogen consumption ratio in cross-section of ejector diffusion pipe

图9为不同氧气含量富氧蒸汽引射的氧组分摩尔分数分布,仿真结果表明,氧气主要分布在环形引射器的引射喷管和扩压管道壁面附近,且随着富氧蒸汽中氧气含量增加,引射器中氧浓度增大,会造成环形引射器内壁面的防氧化难度增大。

图9 不同含氧量富氧蒸汽引射补燃氧气摩尔分数Fig.9 Mole fraction distribution of oxygen-rich steam ejection with different oxygen content

2.3 富氧蒸汽温度的影响

图10为氧气质量分数20%、进口温度分别为573 K、800 K、1 000 K和1 200 K富氧蒸汽引射的温度分布。随富氧蒸汽温度增加,引射喷嘴出口的富氧蒸汽静压增大,在混合室内膨胀,流通截面积增大,挤压高温燃气导致其流通面积减小,表现为混合室中高温区域略向中心轴收缩。而在混合室收敛段经过一道正激波在后面的扩压管道中高温区域从中心向壁面以及沿轴线向出口方向扩张,混合气流静温增加降低了分子活化能,利于氢气和氧气发生补燃反应,但同时引射器第二喉道壁面附近低温区缩短,导致引射器扩压管道壁面热载增大。另外,超音速扩压器温度场没有明显变化,说明富氧引射蒸汽温度变化对扩压器流场影响不大。

图10 不同温度富氧蒸汽引射温度分布Fig.10 Temperature distribution of oxygen-rich steam injection at different temperatures

图11为不同温度富氧蒸汽引射时引射器扩压管道横截面氢气处理量占比的轴向分布,图中显示,各截面处的氢气处理量占比均不同程度增大,说明增大富氧蒸汽温度使得引射器扩压管道发生补燃消耗残余氢气速率加快,当引射温度从573 K增加到1 200 K时,引射器出口氢气处理量占比从36%增加到70%,其主要原因是增大富氧蒸汽温度导致引射喷嘴出口蒸汽流速增大,增大了富氧引射蒸汽和富氢燃气的剪切混合效率,而且反应气流温度也随着升高,使得氢氧反应速率增大。

图11 引射器扩压管道各截面氢气处理量占比轴向分布Fig.11 Axial distribution of hydrogen consumption ratio in cross-section of ejector diffusion pipe

另外,图11中,轴向2.3 m左右处曲线出现明显分叉,其主要原因是该处为引射器亚音速扩张段进口,超声速混合气流在第二喉道出口经过正激波后速度降低,在扩散段中以亚声速流动,同时混合气流温度升高。结合图10的温度分布可以看出,随着富氧引射蒸汽温度增大,引射器亚音速扩张段中高温区域显著扩大,使得该处混合气流中氢气与氧气补燃反应速率随富氧蒸汽温度增大明显增大。

3 结论

采用CFD技术对氢氧火箭发动机引射高空模拟试验台中的单级环形超—超引射器进行仿真研究,分析富氧蒸汽引射处理高模试验中发动机富氢燃气中的残余氢气,得出以下主要结论。

1)富氧蒸汽引射时补燃主要发生在环形超音速引射器的混合室及第二喉道前端的剪切混合层,且富氧蒸汽引射时发生补燃对超—超引射器稳态流场没有显著影响。

2)富氧引射蒸汽中氧气含量越高,引射器出口氢气处理量占比越高,对发动机排气中富氢燃气的处理效果越好。

3)增大富氧引射蒸汽温度可以降低引射器排气中残余氢气含量,增强对发动机富氢燃气的处理效果,但引射器壁面热载增大。