热处理工艺对激光熔化沉积制造JBK-75合金组织及性能的影响

2023-05-04李佶纳

李佶纳, 苏 杰, 刘 赓, 王 敖, 伊 勇

(钢铁研究总院有限公司 特殊钢研究院, 北京 100081)

JBK-75合金是一种沉淀强化Fe-Ni基奥氏体合金,其基体为低氢脆敏感性的奥氏体组织。可通过时效处理形成与基体共格的γ′相(Ni3(Ti, Al))进而实现高强塑性匹配[1-2]。JBK-75合金具有抗氢脆、耐氧化、耐蚀性以及优异的高低温力学性能,在航空航天领域的高温、高压临氢环境中具有广泛的应用前景[3]。随着航空航天技术的发展,部件往往具有复杂的内部结构,使用铸造、锻造等传统方法制造十分困难,通常需要较高的生产成本和较长的生产周期[4]。激光熔化沉积是一种先进增材制造技术,利用高能激光束逐层逐轨快速熔化金属粉末,实现复杂形状零件的近净成形,具有加工周期短、复杂零件自由化设计、材料利用率高、后续加工少等优点,解决了兼顾复杂形状和高性能金属构件快速制造的技术难题[5-7]。

由于激光熔化沉积制造过程中具有高温度梯度和高冷却速率的特点,导致制造的零件组织特征与传统铸锻件相比有较大差异。激光熔化沉积制造零件中通常会产生非均匀微观结构(包括晶粒结构、晶体取向和元素微观偏聚等)和残余应力[8-9]。此外,打印过程中合金元素在枝晶区域富集以及热循环导致反复的热胀冷缩,引起残余应力的逐渐累积,使得在基体中形成特殊的胞状组织[10-12]。有研究表明,在316L、高熵合金等增材制造合金中,胞状组织边界可以看作是高密度的位错壁,对强度具有一定提高作用[13-14]。但是对于需要进一步时效强化的合金来说,伴随有元素偏聚的胞状组织可能对析出相的生成过程产生影响。

JBK-75合金易在晶界处析出η相(Ni3Ti),该有害相促进裂纹沿晶界的萌生与扩展,恶化合金的抗氢脆性和力学性能[15-17]。在热处理工艺制定时,固溶温度、时效温度设置有问题均可能导致η相生成。而对于增材制造的JBK-75合金则具有成分和组织双重的不均匀性,需要进一步设计针对增材组织的热处理工艺,在实现合理设计γ′相的同时,避免η相的产生。Bodziak等[18]研究表明,增材制造18Ni300钢进行直接时效处理几乎不会使胞状组织溶解,但会促进不同类型的沉淀形成。与其他激光增材制造方法相比,激光熔化沉积制造熔池较大,所以制造零件具有较大的胞状间距和较明显的枝晶间偏析,这可能会影响后续热处理中组织的演变。采取高温均质化或高温固溶处理可消除打印组织,从而获得所需的性能。Liu等[19]针对不锈钢的激光熔化沉积制造研究发现,1000 ℃的高温热处理仍不能消除原始增材制造材料的元素偏聚,进而影响后续的组织转变。Chizari等[20]研究表明,增材制造IN718高温合金在1060 ℃高温固溶处理后仍存在柱状晶,且对后续析出相的生成有一定影响。

本文研究了激光熔化沉积JBK-75合金的沉积态以及两种不同后处理态的组织性能演变规律,分析了直接时效和高温固溶后时效处理对析出相形成的影响,探讨了显微组织变化规律对力学性能的影响,最终提出激光熔化沉积JBK-75合金最佳的热处理路线。

1 试验材料与方法

激光熔化沉积过程中使用的JBK-75合金粉末由等离子体旋转电极制备,其形貌如图1(a)所示。JBK-75合金粉末球形度较高,粉末表面光滑且无明显缺陷,几乎没有卫星粉,粉末的筛分粒度为53~106 μm。JBK-75合金粉末的化学成分如表1所示,基板采用30CrMnSiNi2A钢。

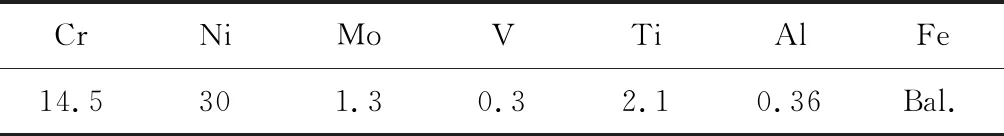

表1 JBK-75合金粉末化学成分(质量分数,%)

激光熔化沉积试验在半导体激光系统上进行,该系统由TruDiode4006半导体激光器、ABB IRB 4600六轴联动机械手和METCO TWIN10C双筒送粉器组成。在激光熔化沉积制备过程中,激光功率在第1、2层(材料与基板冶金结合层)时为1800 W,其他为1600 W,扫描速度为4.8 mm/s,送粉速度为2.7 rad/s,扫描方向平行于矩形基板长度方向。为了最大程度地减少氧化发生,整个打印过程在密封氩仓中进行。最终制造出尺寸约为15 mm×80 mm×55 mm立方体样品,如图1(b)所示(已标注出构建方向BD)。

图1 JBK-75合金粉末及沉积试样外观

参照锻件JBK-75合金的常规热处理工艺,对沉积态(简称AD)设计了两种不同热处理路线,包括常规热处理工艺中的固溶处理(调控基体组织:晶粒尺寸、元素分布)和时效处理(调控析出相组织:γ′相和η相),如表2所示。第1种热处理路线为直接时效处理,即在750 ℃×8 h时效后空冷,简称AT。第2种热处理路线为在1180 ℃×1.5 h的高温固溶后油淬,750 ℃×8 h 时效后,空冷,简称SAT。最后用作对比的锻件JBK-75合金采用常规的热处理工艺(固溶:980 ℃×1.5 h,油淬;时效:750 ℃×8 h,空冷),以下表示为FCT。

表2 AD、AT、SAT和FCT试样状态

采用拉伸测试力学性能,拉伸试样尺寸为直径φ3 mm,总长度40 mm,标距15 mm,在GNT300电子拉伸试验机,以恒定的应变速率(2.5×10-4mm/s)进行试验,每次测试3个试样取平均值。使用多尺度表征技术研究了激光熔化沉积制备的JBK-75合金不同状态下的微观结构,其中包括OLYMPUS GX53光学显微镜(OM)、Quanta 650 FEG扫描电镜(SEM)、电子背散射衍射(EBSD)、FEI Technai G2 F20透射电镜(TEM)和二次离子质谱仪(TOP-SIMS)。OM和SEM的试样采用150~1000目SiC纸研磨后进行机械抛光,并使用CuCl2混合溶液(CuCl2+HCl+H2O+C2H5OH)对试样进行腐蚀。TEM试样机械减薄至约50 μm,然后在35 V和-20 ℃下用10%(体积分数)的高氯酸进行电解抛光。

2 试验结果与讨论

2.1 沉积态

由图1(b)JBK-75合金打印成品可以看出,打印件沉积层之间冶金结合良好,表面无明显宏观缺陷(如裂纹)。同时利用阿基米德排水法评估了JBK-75合金打印件气孔率,结果表明JBK-75合金打印件的致密度为99.6%,致密程度较高。如图2(a)所示,JBK-75合金打印件内部仍存在一些缺陷,大多数缺陷是气孔,通常是由于局部汽化,原料孔隙或保护气体夹入引起的[21]。由于激光增材制造凝固过程倾向于以胞状晶或树枝晶方式生长,形成很长的液相通道。随着温度降低,通道中的液相凝固收缩,而枝晶间的高熔点析出相及大的枝晶会阻碍液相流动,导致枝晶间通道内液相补缩不足,易引发凝固裂纹的形成[22]。Kou[23]提出了裂纹敏感指数来衡量合金形成凝固裂纹的倾向大小:|dT/d(fS1/2)|near(fS)1/2=1,式中,T是温度,fs是糊状区的固体分数。首先利用Thermo-Calc中Scheil模块计算JBK-75合金固体分数fS与温度T之间的关系,如图2(b)所示,JBK-75合金的凝固温度范围是1033~1388 ℃。从而计算凝固末期0.9≤fS1/2≤0.99范围下JBK-75合金裂纹敏感指数为2305,凝固裂纹敏感性较低。

图2 沉积态JBK-75合金的缺陷表征与分析

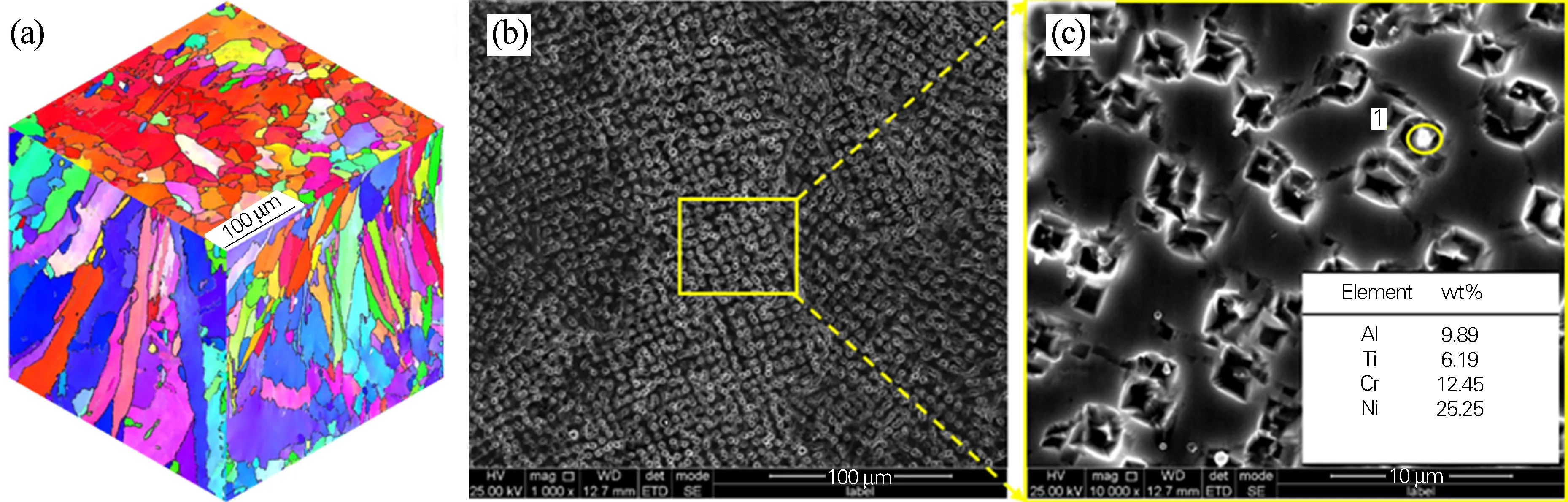

图3(a)为JBK-75合金沉积态EBSD三维图,其微观结构呈现出各向异性,其中横截面主要由等轴晶组成,具有明显的晶体取向,纵截面主要由柱状晶组成,柱状晶沿BD方向外延生长。然而,柱状晶的方向并不严格垂直于基板表面,而是垂直于熔池边界,这与凝固过程中热流方向有关[24]。图3(b)为JBK-75合金沉积态中形成的胞状组织,胞状组织尺寸在5~10 μm,由增材过程中温度梯度(G)与晶体生长速率(R)之间的比值决定[25]。同时在图3(c)胞状组织的细节放大图中可以发现枝晶间存在一些球状析出相,利用EDS分析析出相成分,析出相富含Al和Ti元素。

图3 沉积态JBK-75合金微观组织

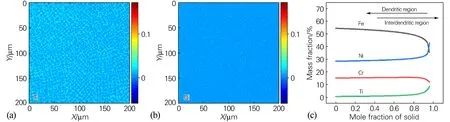

利用TOP-SIMS对JBK-75合金沉积态试样元素分布进行表征,如图4(a)所示,观察到Ti元素在枝晶区域的偏聚,这种现象与增材制造凝固过程中的溶质排斥和再分配有关。利用Thermo-Calc软件中的Scheil模块计算了元素微观偏聚程度作为凝固固相分数的函数,结果如图4(c)所示,在凝固过程中随着固液界面的前进,Ni和Ti元素在液相中逐渐富集,最终在枝晶区域形成了Ni和Ti元素的偏聚。但是在实际的表征中并未观察到Ni元素在枝晶区域的偏聚,因为Scheil模块计算的是平衡状态下凝固过程中元素偏聚情况,在增材制造高速冷却的非平衡凝固过程中,Ni元素的扩散速率慢,未能在枝晶区域产生明显偏聚。

图4 TOP-SIMS表征和Thermo-Calc计算沉积态JBK-75合金元素分布情况

2.2 组织演变

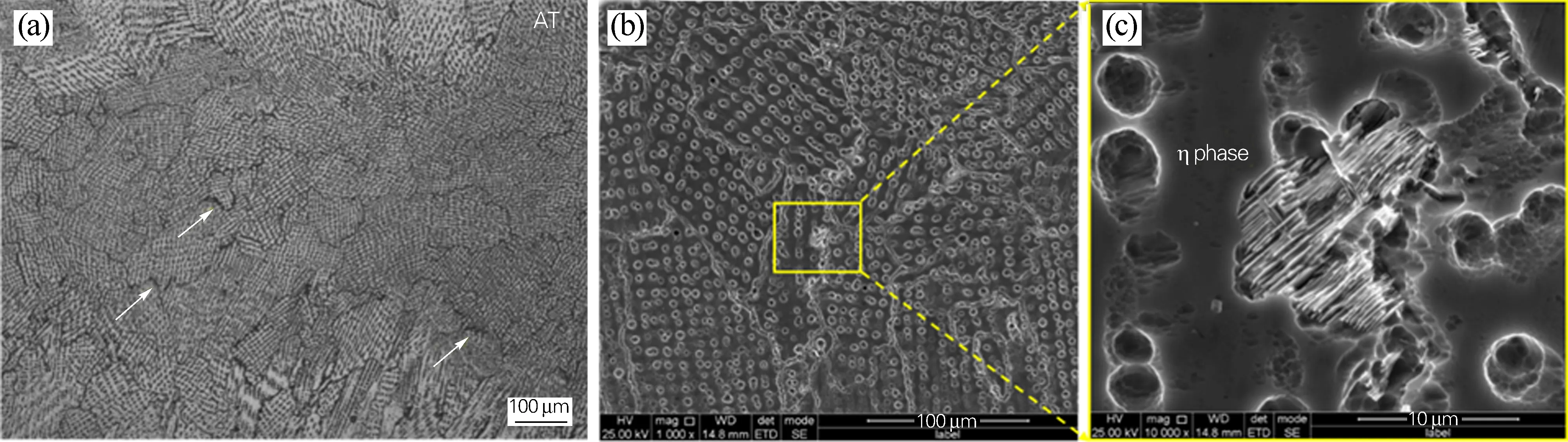

为了探究沉积态对时效过程中组织和性能演变的影响,对激光熔化沉积JBK-75合金直接进行时效处理。如图5(a)所示,宏观上来看,AT态胞状组织存在,几乎没有发生溶解,但是在晶界处发现有析出相生成。利用SEM对晶界析出相进一步表征,从图5(b,c)可以看出,晶界处为微米级层片状η相。由于沉积态枝晶区域Ti元素的明显富集,Ti元素又是η相的组成元素,这促进了晶界η相的生成。

图5 JBK-75合金直接时效后显微组织

对于JBK-75合金传统的热处理工艺是在980 ℃固溶后在750 ℃进行时效。但如图6(a)所示,激光熔化沉积的JBK-75合金在980 ℃固溶处理后,仍存在打印组织未能实现完全再结晶。所以为了使JBK-75合金发生完全再结晶,消除快速凝固的非平衡组织对后续热处理中组织性能的影响,需要重新选定一个更高的固溶温度。将JBK-75合金分别在980、1080和1180 ℃下进行固溶,其组织变化如图6所示。随着固溶温度的升高打印痕迹逐渐消失,在1180 ℃固溶后打印痕迹完全消失,晶粒均匀细小发生完全再结晶,所以对于激光熔化沉积JBK-75合金需要在1180 ℃下进行固溶,然后再时效处理。

图6 不同温度固溶处理后JBK-75合金显微组织演变

利用EBSD进一步表征了1180 ℃固溶以及750 ℃时效后(SAT)JBK-75合金组织演变。从图7中可以看出,固溶态和SAT态晶粒均匀且无明显取向,晶粒中存在大量退火孪晶,Σ3晶界的体积分数分别为63.4% 和66%。同时可以看出,与固溶态晶粒相比,经过时效后晶粒略微发生长大,利用等效圆直径方法统计,固溶态平均晶粒尺寸约为113.7 μm,SAT态平均晶粒尺寸约为150.6 μm。与AT态相对比,SAT态的晶界处未发现析出相。

图7 不同热处理状态的JBK-75合金EBSD图

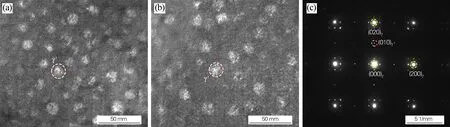

利用TEM对AT态和SAT态JBK-75合金主要强化相γ′相进行表征。如图8(a, b)所示TEM的暗场像,大量细小球状的γ′析出相弥散分布在γ基体中。图8(c)γ′相衍射图样显示析出相为L12型且与γ基体共格。使用大量的TEM图统计γ′相尺寸和体积分数,AT态和SAT态中γ′相平均直径分别为12.74 nm和11.51 nm,两种状态下γ′相的尺寸和体积分数均相差不大。这说明JBK-75合金伴随有元素偏聚的胞状组织对时效过程中γ′相的生成影响不大。

图8 不同状态下JBK-75合金γ′相TEM图

2.3 力学性能

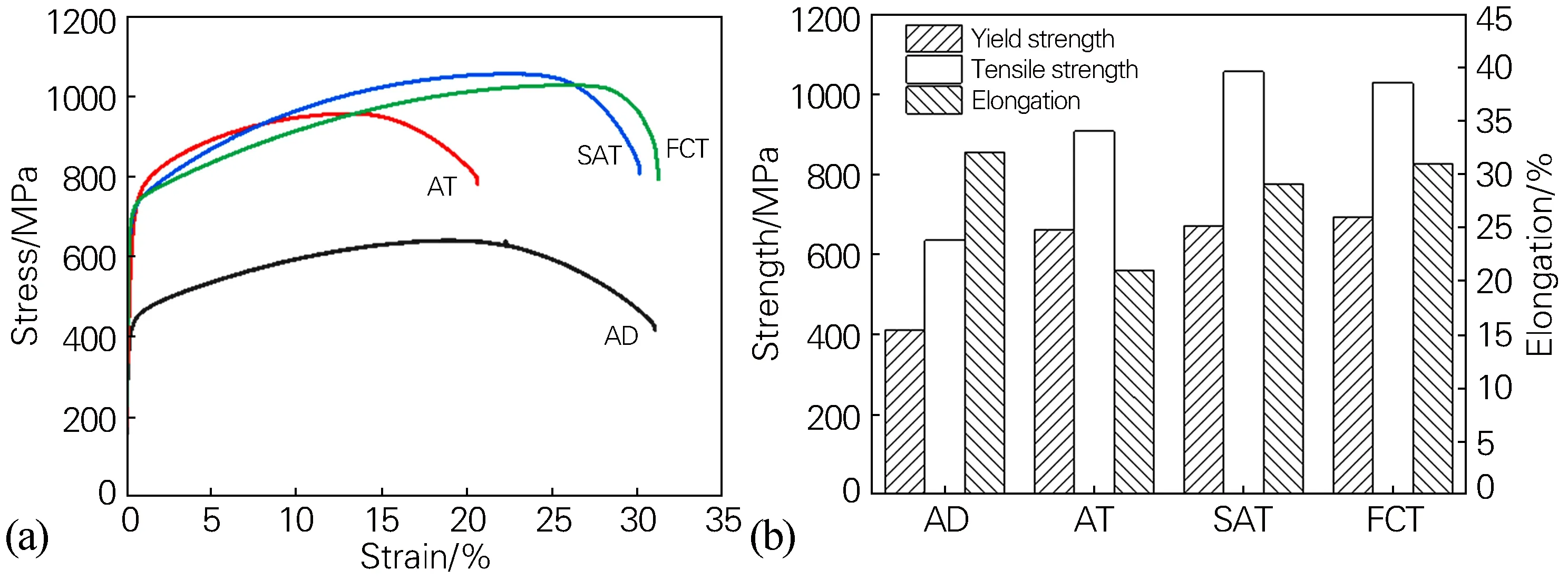

图9(a)为AD态、AT态、SAT态和FCT态JBK-75合金试样的应力-应变曲线,图9(b)为4种不同状态下的力学性能。从图9可以看出,在4种状态中AD态试样的断后伸长率最高,达到32%,但是其屈服强度和抗拉强度较低,仅为413 MPa和635 MPa,这是由于AD态试样没有经过时效处理生成强化相γ′相。AT态和SAT态相比,屈服强度相差不大,均在665 MPa左右,但是两种状态试样的抗拉强度和塑性有明显差距,AT态和SAT态试样的抗拉强度和断后伸长率分别为906 MPa和1055 MPa、21%和29%。AT态和SAT态JBK-75合金中γ′相尺寸和体积分数几乎相同,对屈服强度的贡献也保持一致。由于AT态试样的屈服强度未高于SAT态,所以激光熔化沉积JBK-75合金中胞状组织对其屈服强度提高效果不明显。AT态试样的显微结构为非均匀组织,同时晶界上存在η相,η相一方面消耗了强化相γ′相,另一方面易作为裂纹源增高晶间断裂倾向,导致其抗拉强度和伸长率明显低于SAT态。最后将SAT态与FCT态相比,强度与塑性均相差不大,激光熔化沉积JBK-75合金SAT态达到锻件热处理水平,高温固溶处理对其力学性能几乎未产生影响。

图9 不同状态下JBK-75合金的应力-应变曲线(a)和力学性能(b)

图10分别为激光熔化沉积JBK-75合金AD、AT、SAT态试样的拉伸断口形貌,3种状态试样的拉伸断口均由大量的韧窝组成,是典型的韧性断裂形貌。AD态试样的韧窝又大又深,而AT态试样的韧窝明显变浅且小,SAT态试样的韧窝大小和深浅介于两者之间。所以,3种状态下AD态试样韧性最优,其次是SAT态,最后是AT态。综上所述,对于激光熔化沉积JBK-75合金,SAT态的综合力学性能最佳。

图10 不同状态下JBK-75合金拉伸断口SEM图

3 结论

1) 激光熔化沉积JBK-75合金显微结构具有各向异性,存在增材制造中形成的特殊的胞状组织,且Ti元素在枝晶区域大量富集。

2) 直接时效处理JBK-75合金打印组织未溶解,打印组织对时效过程中γ′相的生成几乎没有影响,但是Ti元素的偏聚促进了晶界处η相的生成。

3) 为了获得完全再结晶的均匀组织,重新选择了在1180 ℃高温固溶后再时效处理JBK-75合金,最终获得了优异的综合力学性能,抗拉强度1055 MPa、屈服强度679 MPa、断后伸长率29%,与锻件JBK-75合金热处理后水平几乎一致。