SWRCH35K钢连续冷却转变曲线的测定与分析

2023-05-04王子波陆恒昌满廷慧左锦中

王子波, 江 畅, 陆恒昌,2, 满廷慧, 左锦中, 董 瀚,2

(1. 上海大学 材料科学与工程学院, 上海 200444;2. 上海大学 (浙江)高端装备基础件材料研究院, 浙江 嘉善 314113;3. 中天钢铁集团有限公司 技术中心, 江苏 常州 213011)

SWRCH35K冷镦钢主要用于制备8.8级紧固件,对塑性和冷顶锻性能有较高的要求,因此制定合理的轧后控冷工艺,避免出现马氏体、贝氏体和魏氏体等组织是提高产品质量的关键。钢的连续冷却转变(CCT)曲线能够系统地反映过冷奥氏体在连续冷却过程中的相变规律,是制定材料生产及热处理工艺的重要依据[1-3]。一般而言,钢材轧制工艺的制定主要依据动态CCT曲线,但静态CCT曲线是理解钢铁材料相变规律的基础。近年来,由于双碳政策的提出,钢铁行业对于节能减排提出了更高的要求,免退火冷镦钢具有一定的市场需求[4],其组织控制目标是在线获得非片层状的退化珠光体,以期减少甚至省略紧固件成型前耗时耗能的球化退火工序[5-8]。SWRCH35K钢作为我国目前8.8级紧固件市场需求量最大的中碳冷镦钢产品,开发免退火型产品并形成成熟工艺具有重要意义。有关学者研究发现,退化珠光体形成的影响因素有碳含量、过冷度、原奥氏体状态等[9-15],由于在线生产工艺的复杂性,其形成机理仍未十分明确。因此,本文通过测定SWRCH35K钢静态CCT曲线,研究其组织演变和硬度变化规律,以期为组织控制提供依据,并为动态条件下研究退化珠光体形成机理提供参照。

1 试验材料与方法

试验所用材料为热轧态SWRCH35K钢,其主要化学成分(质量分数,%)为0.35C、0.12Si、0.76Mn、0.02P、0.008S、0.028Al。将试验钢加工成φ4 mm×10 mm的光滑圆柱试样,根据YB/T 5128—2018《钢的连续冷却转变曲线图的测定方法 膨胀法》,采用DIL805A型热膨胀仪测定试验钢的临界相变点和静态CCT曲线:①先以0.05 ℃/s的加热速率升温至完全奥氏体化,实际测得试验钢的临界点Ac1=720 ℃,Ac3=810 ℃,再以氮气冷却方式(冷却速率300 ℃/s)测定其马氏体开始转变点Ms=350 ℃;② 先以5 ℃/s的速率加热至900 ℃奥氏体化保温5 min,然后以0.1、0.3、0.5、1、3、5、10、30、50 ℃/s的速率冷却至室温。

将冷却后的试样沿轴向切开制成金相试样,经研磨抛光后,用4%硝酸酒精溶液侵蚀,使用DM2700M光学显微镜和Apreo 2S扫描电镜进行微观组织观察,使用RH2150维氏硬度计(加载载荷1 kg)测量5个点的硬度,结果取平均值。对温度-膨胀量数据进行处理和分析,采用切线法确定相变点温度,结合硬度确定微观组织类型,从而绘制出试验钢的CCT曲线。

2 试验结果与分析

2.1 不同冷却速率下的微观组织

图1为试验钢在不同冷速下的光学显微组织。可以看出,冷速在0.1~1 ℃/s范围时,组织为多边形先共析铁素体和珠光体,随着冷速增加,组织细化,珠光体含量增加。冷速为3 ℃/s时,开始出现少量魏氏组织及贝氏体;冷速为5~50 ℃/s时,铁素体呈网状,针状魏氏组织增加,组织为晶界铁素体、珠光体、魏氏组织和贝氏体;冷速为30~50 ℃/s时,铁素体含量大幅减少且尺寸明显减小。

图1 不同冷速下试验钢的光学显微组织

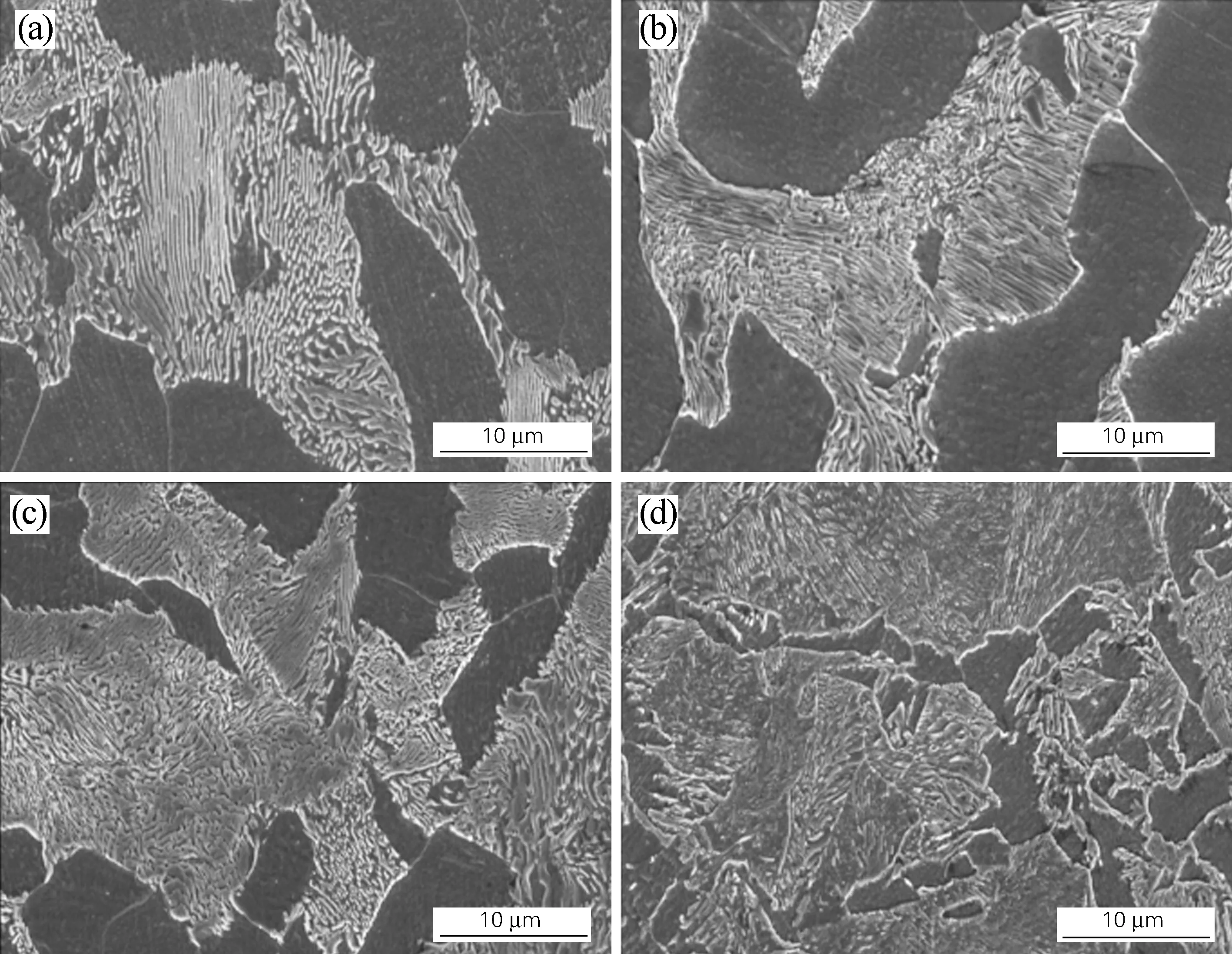

采用扫描电镜进一步分析试验钢不同冷速下的微观组织,如图2所示。可以看出,渗碳体存在片层状、短棒状及粒状3种形态,随着冷速的增加,珠光体片层间距减小,短棒状渗碳体所占比例增加,片层及球状渗碳体比例减小,其中冷速为0.1 ℃/s时,渗碳体以片层和短棒状为主,少量为球状,冷速为30 ℃/s时,渗碳体以短棒状为主。连续冷却相变可以看作多个等温相变过程,所以珠光体形态也是多种形态的组合,过冷度小时珠光体形态以片层为主,随着过冷度增加,珠光体将发生退化,因此短棒状的退化珠光体比例随着冷速的增加而增加,同时片状珠光体比例减小。

图2 不同冷速下试验钢的SEM图

2.2 不同冷却速率下的硬度

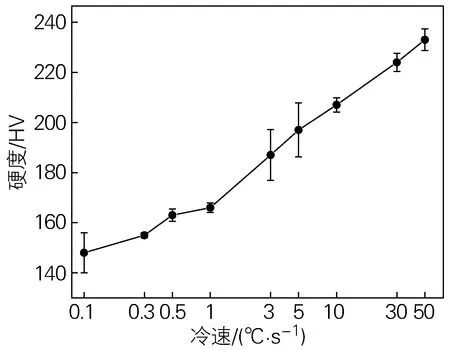

图3为不同冷速下试验钢的硬度。可以看出,随着冷速的提高,试验钢硬度呈显著上升趋势。冷速在0.1~1 ℃/s 范围内,硬度平缓增加,为148~165 HV;当冷速增加到3 ℃/s时,硬度增加至189 HV;随着冷速继续增大,硬度不断增大。这是由于当冷速小于3 ℃/s 时,组织以铁素体+珠光体为主,随着珠光体含量的增加,硬度平稳增加,当冷速为3 ℃/s时开始出现贝氏体,硬度出现较大增幅,并且随着冷速增大,贝氏体含量不断增加,故硬度不断增高。

图3 不同冷速下试验钢的维氏硬度

2.3 试验钢的临界相变点及CCT曲线

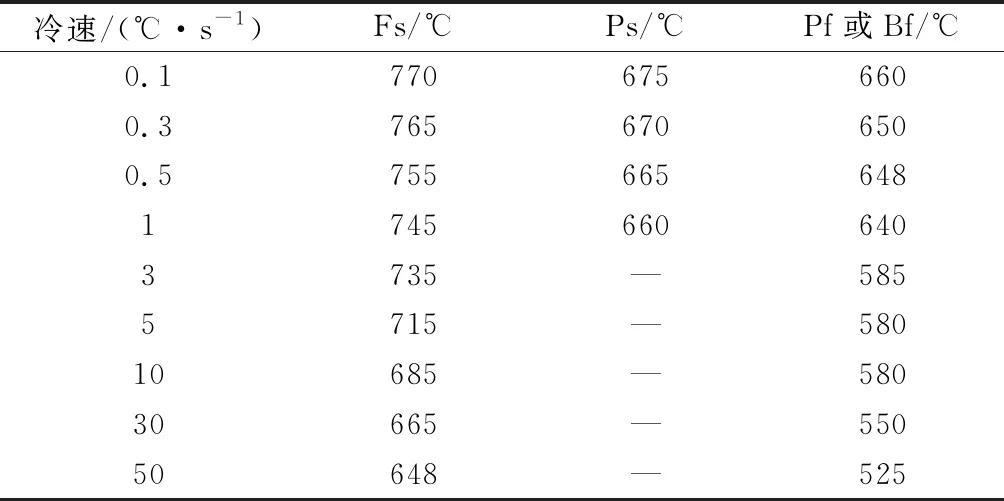

不同冷速下试验钢的膨胀量-温度曲线如图4所示,根据热膨胀曲线,结合微观组织及硬度,利用切线法确定各个冷速下的临界相变点,如表1所示。其中Fs为铁素体开始形成温度,Ps为珠光体开始形成温度,Pf或Bf为珠光体或贝氏体转变结束温度。从表1可以看出,铁素体和珠光体相变开始温度随冷速的增加而降低,当冷速大于1 ℃/s时,珠光体和贝氏体之间的界限温度难以确定。

图4 不同冷速下试验钢的膨胀量-温度曲线

根据表1数据绘制试验钢的CCT曲线如图5所示。过冷奥氏体转变曲线包括先共析铁素体、珠光体和贝氏体3个区域,其中奥氏体向铁素体转变贯穿整个冷却区间。随着冷速的增加,先共析铁素体析出温度与珠光体开始转变和转变结束温度均逐渐降低。当冷速在0.1~1 ℃/s时,此时为铁素体+珠光体相区,当冷速大于1 ℃/s时,珠光体相区与贝氏体相区难以准确区分。

表1 不同冷速下试验钢的相变温度

图5 试验钢过冷奥氏体连续冷却相变(CCT)曲线

3 讨论

关于过冷度对珠光体形态演变可能的影响机理,静态条件下,铁素体和渗碳体的协同长大能够得到片层状珠光体组织,但在某些条件下,这种协同长大受到限制时,珠光体将呈非片层状形貌,即退化珠光体,其形貌与过冷度有关。过冷奥氏体向珠光体转变需要足够的时间才能建立铁素体和渗碳体的协同生长,这种生长机制主要依赖于原子扩散。因此,必须有足够的时间来保证足够的碳扩散,以形成连续的片层,当采用较快的冷速时,由于转变温度低且时间短,碳扩散不足,结果使得铁素体和渗碳体以非片层方式生长[16-18]。

Shanmugam等[19]在研究冷速对低碳含铌微合金钢的微观组织及力学性能的影响过程中发现:随着冷速的增加,珠光体中的渗碳体形态由片状珠光体演变为短棒状珠光体,最后演变为细小的渗碳体颗粒,退化珠光体形态差异是由于碳扩散是否充分造成的。Hsu等[20]研究认为,过冷度很大导致退化珠光体相变时相界面处自由能差增加,同时碳的扩散系数随着温度的降低明显下降,当碳的扩散速率小于相界面的反应速度时,碳供给不足,渗碳体以细小颗粒的形式析出。

由图5试验钢CCT曲线可以看出,随着冷速的增加,珠光体转变开始及结束温度都在不断下降,这表明珠光体转变的过冷度随着冷速的增加在不断增大。当过冷度较小时,珠光体以片层状为主,还有少量球状及短棒状的退化珠光体。随着过冷度的增大,短棒状退化珠光体比例增加。过冷度小时,由于随着连续冷却过程温度的降低,碳原子扩散速度逐渐降低,所以刚开始转变的珠光体为片层状,随着冷却过程的进行出现了短棒状,在转变临近结束的时候出现了球状珠光体。随着过冷度继续增大,珠光体转变时间大大缩短,加上此时珠光体形核及长大速率快,导致了退化珠光体虽然含量有所增加,但退化程度均匀,且以退化程度不高的短棒状为主。从能量的角度而言,渗碳体以颗粒形式代替片层状结构析出,必然会导致渗碳体表面能的增加,这部分增加的能量正是通过快速冷却实现更大的过冷度,从而产生更大的自由能差,提供更多的动力进行弥补的。

4 结论

1) 当冷却速度小于3 ℃ /s 时,试验钢均为铁素体+珠光体组织;随着冷却速度的提高,铁素体含量逐渐减少并表现为网状晶界铁素体,珠光体片层间距不断细化,贝氏体含量不断增加。

2) 冷速在0.1~1 ℃/s范围内,试验钢硬度平缓增加,为148~165 HV;当冷速增加到3 ℃/s时,硬度增加至189 HV;随着冷速继续增大,硬度不断增大。

3) 不同速率的连续冷却条件下,试验钢的珠光体均生成片状和退化形态,过冷度小时珠光体形态以片层及短棒状为主,还有少量呈球状,随着过冷度增加,短棒状珠光体所占比例增加,片层及球状珠光体比例减小。