固溶处理对新型镍钴基高温合金显微组织及力学性能的影响

2023-05-04程体娟于鸿垚毕中南杜金辉

程体娟, 于鸿垚, 毕中南, 杜金辉

(1. 钢铁研究总院有限公司 高温材料研究院, 北京 100081; 2. 高温合金新材料北京市重点实验室, 北京 100081;3. 北京钢研高纳科技股份有限公司, 北京 100081)

航空发动机是飞机的“心脏”,被誉为高端制造业“皇冠上的明珠”,高温合金(在600 ℃高温以上能够承受较大应力,且稳定性良好的高合金化的铁基、镍基和钴基奥氏体金属材料[1-3])则是制造航空发动机四大热端部件(导向器、涡轮叶片、涡轮盘和燃烧室)不可替代的关键材料[4]。现代先进航空发动机中的高温部件一般采用镍基高温合金,其占比达到发动机总质量的一半以上[5]。然而,随着航空发动机和燃气轮机的发展,涡轮进气口温度不断提高,这对材料和设计提出了巨大的挑战[6]。目前,能在700 ℃和650 MPa下承受1000 h的涡轮盘用镍基高温合金In718Plus是通过降低In718合金中的Fe和Nb元素含量并用Co代替Fe的基础上进行成分优化设计而来[7];在600~750 ℃获得较高性能的新型盘状高温合金TMW是在U720Li合金成分设计上加入一定量的Co而来[8-10]。基于此,本文通过综合镍基和钴基高温合金的优异性能,设计出一种新型镍钴基高温合金,以期获得较高的力学性能。

对镍基高温合金的研究表明,固溶处理在很大程度上影响合金的显微组织(晶粒尺寸以及γ′相的体积分数、形态分布等),从而影响其力学性能[11-13]。吴凯等[14]研究表明固溶处理制度影响了FGH98 I盘件的晶粒尺寸和γ′相特征,不同晶粒尺寸和γ′相特征是该合金获得高性能水平的关键因素; Wan等[15]研究发现较高的固溶温度会导致晶粒粗化和影响二次γ′相的析出,进而降低镍基高温合金室温和400 ℃强度;张小彬等[16]研究了固溶处理对镍基高温合金的拉伸性能,发现拉伸强度随固溶温度的增加而降低,并确立了1120 ℃为最佳的固溶处理温度。

对于新型镍钴基高温合金,研究固溶处理制度对其显微组织及力学性能的影响至关重要。然而,关于固溶处理对本文所设计的新型镍钴基高温合金显微组织及力学性能的影响尚不明晰,因此本文通过研究固溶温度和时间对新型镍钴基高温合金显微组织及力学性能的影响,以获得该合金的γ′相全溶温度,探索最佳固溶处理制度。

1 试验材料与方法

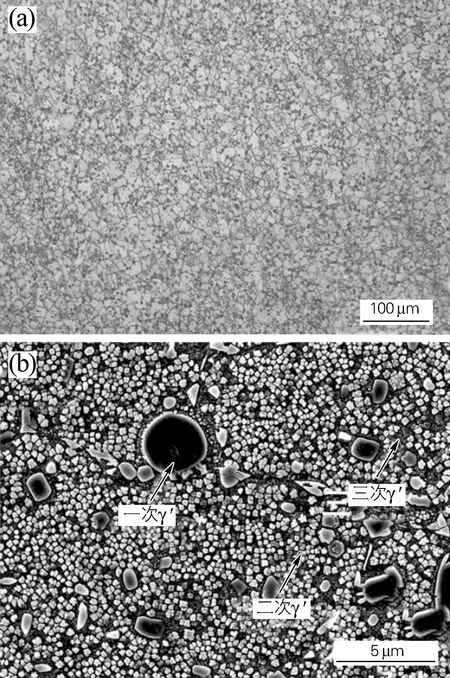

试验所使用材料为新型镍钴基高温合金锻饼,其化学成分(质量分数,%)为11-15Cr、23.5~27.5Co、0.1~1.8W、2.2~2.6Al、3.5~5.5Ti、0~2Nb、0~2Ta、2.1~3.5Mo、0.01~0.09C、0.0001~0.05B,余量Ni,由真空感应熔炼(VIM)+保护气氛电渣重熔(ESR)+真空自耗重熔(VAR)的三联冶炼工艺、高温均匀化工艺、反复镦拔开坯工艺等制备,其直径为φ500 mm,厚度为65 mm。用电火花线切割在试验合金锻饼的1/2半径位置取样进行显微组织观察,如图1所示,可见其晶粒组织均匀细小,晶粒度为9~10级(见图1(a)),含有一次、二次以及三次γ′相(见图1(b)),其中一次γ′相是由于在γ/γ′相区域进行热加工,然后进行空气冷却而形成的。

图1 新型镍钴基合金的锻态显微组织

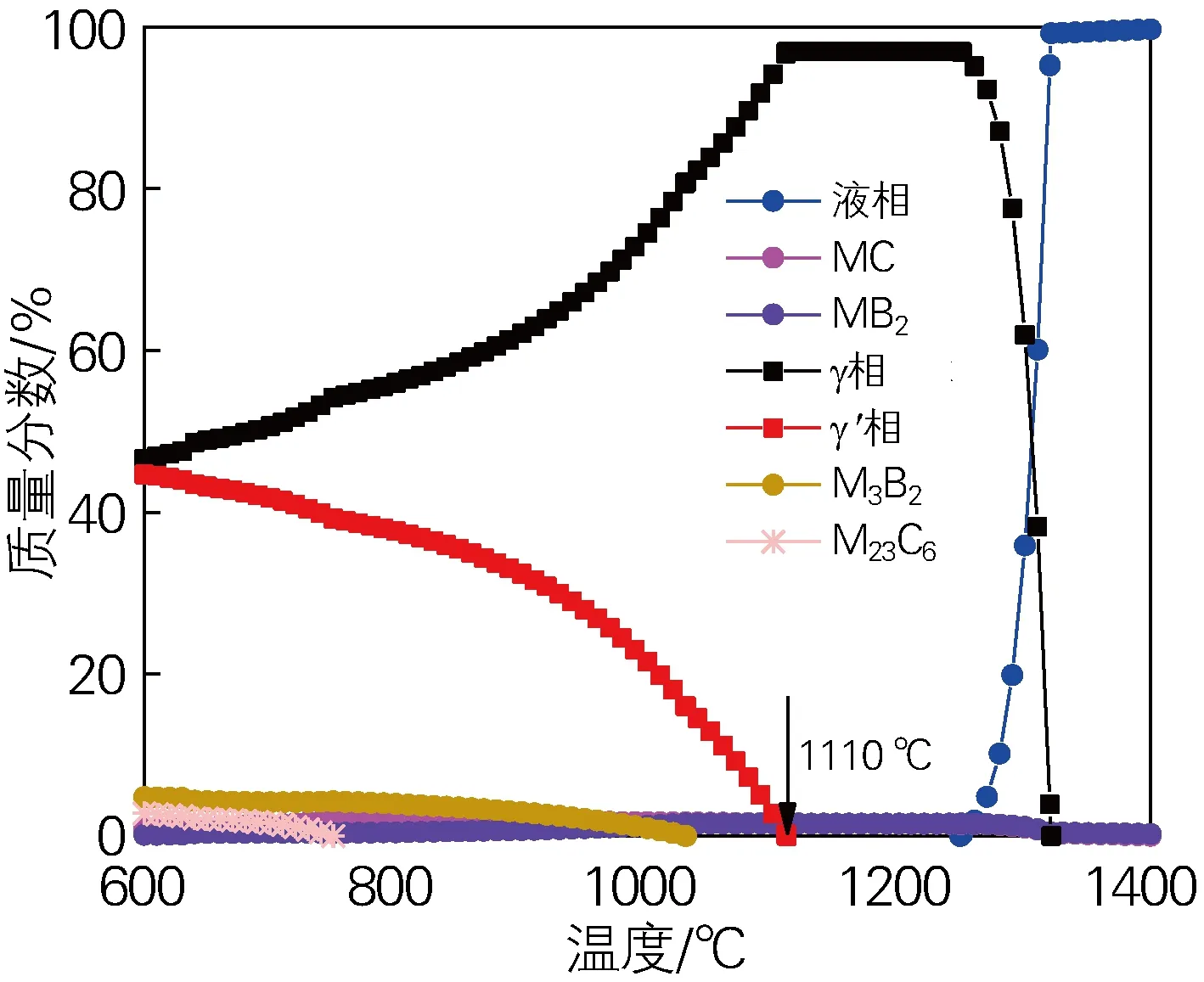

采用电火花线切割的方式从锻饼1/2半径处切取15 mm×15 mm×70 mm试样,使用节能箱式热处理炉(SX-G04133)进行固溶处理,研究固溶温度与固溶时间对新型镍钴基高温合金显微组织的影响。根据JMatpro软件模拟计算所得该试验合金的平衡相图(见图2)可以得出,合金中γ′相的全溶温度为1110 ℃,因此设置固溶温度分别为1070、1080、1090、1100、1110和1120 ℃,固溶时间分别为1、4和6 h,冷却方式为空冷。

图2 试验合金平衡相含量随温度变化的JMatpro模拟计算结果

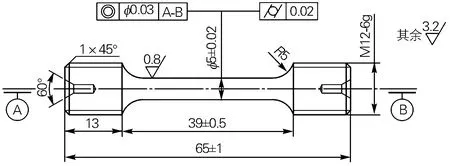

从经过固溶处理的试样上切取15 mm×15 mm×4 mm试样用于显微组织观察,剩余部分经过双级时效处理(670 ℃×24 h, 空冷+780 ℃×16 h, 空冷)后加工成M12 mm×65 mm的圆棒状拉伸试样(见图3),其轴向平行于锻饼弦向方向,根据GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》,采用NCS-NT100拉伸试验机进行单轴拉伸试验,测试其力学性能。

图3 拉伸试样示意图

采用Olympus GX71光学显微镜(OM)、JSM-7800F场发射扫描电镜(SEM)对固溶前后的微观结构进行表征。对于光学显微镜观察,试样用化学侵蚀剂(1.5 g CuCl2+20 mL HCl+20 mL C2H5OH)在室温下侵蚀15 s;对于扫描电镜观察,试样先后进行电解抛光和电解腐蚀,电解抛光试剂为20%H2SO4+80%CH3OH,电压为15~25 V,温度为室温,时间为5~8 s,电解腐蚀试剂为15 g Cr2O3+10 mL H2SO4+150 mL H3PO4,电压为4.5 V,温度为室温,时间为4~8 s。

2 试验结果与分析

2.1 固溶处理对晶粒尺寸的影响

图4~图6为不同制度固溶处理后新型镍钴基高温合金的显微组织,依据GB/T 6394—2017《金属平均晶粒度测定法》对合金进行晶粒度评级,结果如图7所示。可以看出,当固溶时间相同时,随着固溶温度的升高,试验合金的平均晶粒尺寸增大。当固溶温度低于1110 ℃时,晶粒尺寸随着固溶温度升高,增加得较为缓慢,其晶粒度在7~9级的范围内变化,为较均匀的等轴晶;当固溶温度为1110 ℃时,晶粒尺寸快速增加,虽仍为等轴晶但晶粒尺寸差别较大,最大晶粒尺寸达到450 μm左右;当固溶温度升高到1120 ℃时为粗晶,晶粒度为1~3.5级。

由图7可以看出,当固溶温度相同时,随着固溶时间的延长,平均晶粒尺寸增大。当固溶温度低于1110 ℃时,随着固溶时间的延长,晶粒尺寸的增加较为缓慢,晶粒度仍在7~9级的范围内变化,晶粒均匀性较好;当固溶温度为1110 ℃时,随着固溶时间由1 h延长至4 h时,晶粒尺寸增加较为明显,晶粒度从6.5级增至2.5级,当固溶时间进一步延长至6 h时,晶粒尺寸增加减缓,晶粒度增至1.5级;当固溶温度升高到1120 ℃时,固溶1 h的晶粒度达到3级左右,已为粗晶,进一步延长固溶时间晶粒尺寸增加减缓。

图7 不同工艺固溶处理后新型镍钴基合金的晶粒度

综上,固溶温度低于1110 ℃时晶粒尺寸随固溶温度的升高和固溶时间的延长而增长缓慢;固溶温度为1110 ℃,固溶时间在4 h内晶粒尺寸增长迅速;在1120 ℃,固溶1 h已为粗晶,进一步延长固溶时间晶粒尺寸增加减缓。

2.2 固溶处理对一次γ′相的影响

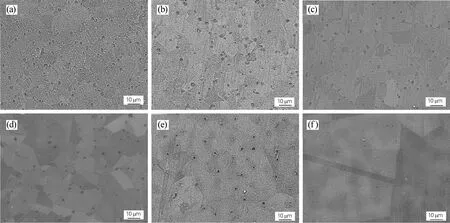

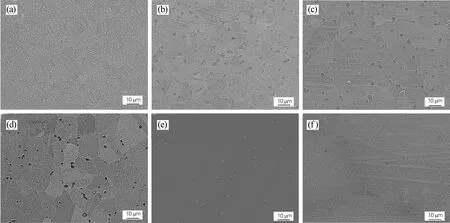

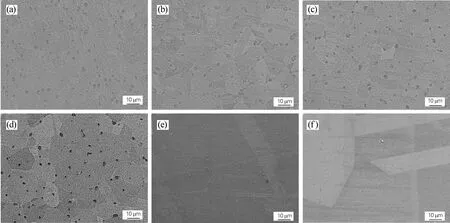

图8~图10为不同固溶处理后新型镍钴基高温合金中的一次γ′相分布情况。可以看出,当固溶温度低于1110 ℃时,随着固溶温度的升高或固溶时间的延长,合金中均含有一定量的一次γ′相,主要分布在晶界,起到钉扎晶界的作用,抑制晶粒长大。当固溶温度为1110 ℃时,随着固溶时间的延长钉扎在晶界的一次γ′相快速减少。当固溶温度升至1120 ℃时,难以在晶界处观察到一次γ′相。

图8 不同温度固溶处理1 h后新型镍钴基合金中的一次γ′相分布

图9 不同温度固溶处理4 h后新型镍钴基合金中的一次γ′相分布

图10 不同温度固溶处理6 h后新型镍钴基合金中的一次γ′相分布

对不同固溶处理后合金中一次γ′相的体积分数进行统计,定量分析一次γ′相体积分数与固溶温度和固溶时间的关系,如图11所示。在相同固溶时间下,随着固溶温度的升高,一次γ′相的体积分数减少,在固溶温度为1110 ℃时一次γ′相的体积分数迅速降低。在相同固溶温度下,当固溶温度低于1110 ℃时,一次γ′相的体积分数受固溶时间的影响较小(降低不超过2%);当固溶温度为1110 ℃时,随着固溶时间由1 h 延长至6 h时,一次γ′相的体积分数从2.82%降低至0.23%,即固溶6 h时一次γ′相基本完全回溶到基体中。因此可以推断试验合金的一次γ′相全溶温度为1110 ℃,这与模拟计算结果一致。

图11 不同工艺固溶处理后新型镍钴基合金中的一次γ′相含量

2.3 固溶处理对力学性能的影响

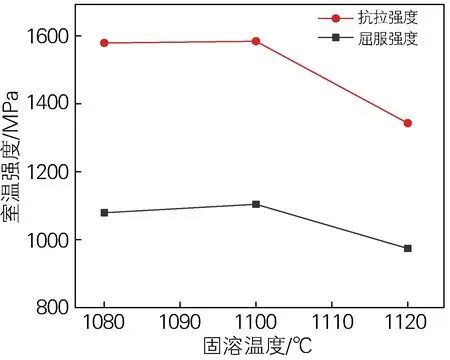

选取固溶温度为1080 ℃(细晶,9级)、1100 ℃(7.5级)和1120 ℃(粗晶,2.5级),固溶时间为4 h的新型镍钴基高温合金进行相同的双级时效处理,然后进行室温拉伸试验,结果如图12所示。可以看出,不同固溶温度下合金的室温抗拉强度和屈服强度均随固溶温度的升高先增加再降低。与固溶温度为1100 ℃时相比,固溶温度为1080 ℃(细晶)和1120 ℃(粗晶)时的室温强度较低,即固溶温度为1100 ℃时抗拉强度和屈服强度最高,分别为1584 MPa和1104 MPa,说明1100 ℃是强度随固溶温度变化的“拐点”温度。固溶温度低于1100 ℃时,室温强度随固溶温度的升高而增加;固溶温度高于1100 ℃时,室温强度随固溶温度的升高而降低。可见试验合金的室温强度随固溶温度变化而改变,宜选取1100 ℃作为新型镍钴基高温合金的固溶温度。

图12 不同工艺固溶处理后新型镍钴基合金的室温强度

2.4 分析讨论

结合图7和图12可以看出,不同固溶处理工艺下试验合金的晶粒尺寸变化与一次γ′相含量变化一致。在低于1110 ℃下进行亚固溶(低于一次γ′相的全溶温度)处理时,随着固溶时间的延长,仅有部分一次γ′相回溶进基体中,未回溶的一次γ′相对晶界起“钉扎”作用,抑制晶粒的长大,因此在固溶温度低于1110 ℃时,晶粒长大缓慢,基本维持细晶状态。在固溶温度为1110 ℃时,此时随着固溶时间的延长钉扎在晶界的一次γ′相逐渐回溶进基体中,因此固溶时间从1 h延长至4 h时,一次γ′相体积分数减少了约2.6%,基体中残留的一次γ′相含量不超过1.5%,对晶界钉扎作用大幅度减小,相应的晶粒度从6.5级增至2.5级,晶粒尺寸明显增大,而进一步延长固溶时间至6 h时,残留的一次γ′相回溶进基体中,钉扎晶界的作用逐渐消失,晶粒度增至1级。在1120 ℃下进行过固溶(高于一次γ′相的全溶温度)处理时,由于“钉扎”在晶界的一次γ′相短时间内快速回溶,固溶1 h时一次γ′相的体积分数已减少至0.23%左右,此时晶粒已明显粗化,进一步延长固溶时间时晶粒尺寸增长减缓。综上,无论在亚固溶温度还是过固溶温度,在固溶时间达到4 h后进一步延长固溶时间,其晶粒尺寸增加减缓,为了避免固溶时间对晶粒尺寸产生较大影响,宜选取4 h作为新型镍钴基高温合金的固溶时间。

固溶温度对合金室温强度的影响受多种强化机制的综合作用,如晶界强化、第二相强化等[1-2]。固溶温度低于1110 ℃时,未回溶的一次γ′相对晶界起钉扎作用,晶粒尺寸随着固溶温度升高变化不大,细晶强化的效果基本不变。然而,固溶温度升高时一次γ′相逐渐回溶(见图8~图11),在随后的时效过程中重新析出细小均匀的起时效强化作用的γ′相,γ′相总体积分数增加[17](γ′相总体积分数=一次γ′相+时效强化γ′相体积分数)。因此,合金在亚固溶温度范围内(低于1110 ℃)时随着固溶温度升高强度增加。当固溶温度高于1110 ℃时,一次γ′相在短时间内大量回溶,晶粒尺寸迅速增加,细晶强化效果大幅度减弱,强度迅速下降。因此,试验合金在过固溶温度(1120 ℃)时效后的强度降低。

3 结论

1) 随着固溶温度的升高,新型镍钴基高温合金的晶粒尺寸增加,固溶温度低于1110 ℃时晶粒尺寸增长缓慢;在固溶温度达到1110 ℃时晶粒尺寸增长迅速;相较于1110 ℃,固溶温度为1120 ℃的晶粒尺寸增加幅度不大。随着固溶时间的延长,其晶粒尺寸增大,当固溶温度低于1110 ℃时,随着固溶时间的延长,晶粒尺寸的增加较为缓慢;当固溶温度为1110 ℃时,随着固溶时间由1 h延长至4 h时,晶粒尺寸增加较为明显,晶粒度从6.5级增至2.5级,当固溶时间进一步延长至6 h时,晶粒尺寸增加减缓,晶粒度增至1.5级。1120 ℃下固溶1 h时晶粒迅速粗化至3级左右,进一步延长固溶时间晶粒尺寸增加减缓。

2) 随着固溶温度的升高,新型镍钴基高温合金中的一次γ′相体积分数减少,固溶温度为1110 ℃时一次γ′相体积分数随固溶时间的延长迅速降低。当固溶温度低于1110 ℃时,一次γ′相的体积分数受固溶时间的影响较小,固溶时间由1 h延长至6 h时体积分数降低不超过2%。固溶温度为1110 ℃时,随着固溶时间延长,一次γ′相的体积分数从2.82%降低至0.23%,即固溶6 h时一次γ′相回溶到基体中,则新型镍钴基高温合金的一次γ′相全溶温度在1110 ℃左右。

3) 新型镍钴基高温合金经固溶+双级时效处理后的室温抗拉强度和屈服强度均随固溶温度的升高先增加再降低。在固溶温度为1100 ℃时抗拉强度和屈服强度最大,分别为1584 MPa和1104 MPa。

4) 试验合金的固溶温度宜选取为1100 ℃,固溶时间宜选取为4 h。