高比例赤褐铁矿在球团带式焙烧机的相关应用与研究

2023-04-29刘胜歌张俊杰张巧玉贾来辉顾建苛刘桐宋亚龙郭愚刘建波裴元东

刘胜歌 张俊杰 张巧玉 贾来辉 顾建苛 刘桐 宋亚龙 郭愚 刘建波 裴元东

摘 要:介绍在某钢铁公司300万t带式球团焙烧机生产线上,采用高比例赤褐铁矿作为主要原料开展球团工业生产,即将部分烧结富矿粉通过磨矿和压滤,达到一定的粒度和水分后进行球团生产。通过对原料结构以及磨矿和球团相关工艺参数进行优化调整摸索,包括配加焦化灰进行配碳生产等,明确了赤褐铁矿比例的最佳控制:球团磨矿中比例不超60%,球团生产中不超40%。最终获得质量较好的成品球,抗压强度

2 500 N/P,还原性70%及还原膨胀率<14%,且实现了球团零膨润土配加。该技术和生产实践的成功应用为国内球团领域的原料资源扩展、降本增效和降低碳排放均提供了重要借鉴。

关键词:球团;赤褐铁矿;带式焙烧;零膨润土;含碳球团

RELATED APPLICATIONS AND RESEARCH ABOUT HIGH RED LIMONITE IN PELLETS BELT TYPE ROASTING MACHINE

Liu ShenggeZhang Junjie Zhang Qiaoyu Jia Laihui Gu Jianke Liu Tong Song Yalong Guo Yu

Liu Jianbo Pei Yuandong

(1. Zenith Steel Group (Nantong) Co., Ltd. Nantong 226100,China;

2. Jianlong Steel Holding Co., Ltd. Beijing 100070,China)

Abstract:Introduction in a steel company's 3 million tons belt pellet roaster production line, a high proportion of hematite is used as the main raw material to carry out pellet industrial production, that is, part of the sintered rich ore powder through grinding and filtration, reaching a certain particle size and moisture after pellet production. Through the optimization and adjustment of the raw material structure and the related process parameters of grinding and pelletizing, including carbon production with coking ash, the optimal control of the proportion of hematite was clarified: the proportion in pellet grinding did not exceed 60%, and the proportion in pellet production did not exceed 40%. Finally, the finished ball with good quality was obtained, with a compressive strength of 2 500 N/P, a reduction of 70% and a reduction expansion rate of <14%, and zero bentonite addition of pellets was achieved. The successful application of this technology and production practice provides an important reference for the expansion of raw material resources, cost reduction and efficiency improvement and carbon emission reduction in the domestic pelletizing field.

Key words: pellets; Hematite; belt roasting; zero bentonite; carbonaceous pellets

0 引 言

球團技术起源于瑞典和德国,并于1955年在美国建设了第一条带式焙烧机里塞夫球团厂。我国于20世纪70年代分别由包钢从日本引进了第一条162 m2带式焙烧机产线,鞍钢于1989年从澳大利亚引进了一条321.6 m2的带式焙烧机。但受限于原料条件以及安装精度等原因,两条产线直到1995年以后才陆续实现稳定生产,加上信息的闭塞等原因,带式焙烧机在国内发展一直停滞不前。直到2008年首钢京唐与德国奥图泰公司合作建设了一条400万t球团并成功应用,此后15年间,国内带式焙烧机在国内迅速发展[1-5]。

尽管这15年间国内带式焙烧机应用十分广泛,也开展了一些新技术的应用[6-10],如首钢京唐的碱性球生产实践,以及四川攀钢近期投产的以钒钛矿为主要原料的带式焙烧机产线,但整体而言带式焙烧机的优势并未完全开发,原料结构依然十分受限,大部分球团产线主要以高比例磁铁矿为主(95%以上)生产酸性球团。为了打破这一局限,某钢铁公司积极开展球团原料资源扩展实践技术研究,将部分烧结粉经过磨矿和压滤后成功应用于球团生产,可显著降低原料成本,为国内球团行业发展起到了引领作用。本文对此进行了介绍。

1 高比例赤、褐铁矿在球团应用的难点及优势

赤、褐铁矿含水量较大,含有较为丰富的吸附水、薄膜水、毛细水和重力水,同时还含有分子化合水,由于水分较大,在焙烧干燥过程中容易发生生球爆裂问题,在氧化过程中还有分离化合水,将消耗大量的热量。

赤、褐铁矿由于含有黏土成分,只磨不选难以过滤,同时褐铁矿在干燥焙烧过程中烧损较高,影响料层透气性,极大影响料层的干燥和焙烧效果,而且高温情况下容易形成低熔点化合物,对成品球抗压不利,产生粉末较多。

赤、褐铁矿不同于磁铁矿在氧化焙烧过程中有放热反应,而褐铁矿含结晶水导致干燥和固结反应耗热较大,加上赤褐铁矿理论焙烧温度1 320 ℃以上,进而在生产过程中难以控制,成品球质量难以稳定控制。

褐铁矿易于造球,成球形好有利于降低膨润土消耗,该项目实践过程中在低产能高比例褐铁矿生产期间,长时间实现零膨润土生产模式,大大降低了辅料消耗。

高比例赤褐铁矿应用于球团生产,显著的降低了球团原料成本,也极大的降低了入炉原料中烧结和球团的总体碳排放总量,为实现绿色炼铁起到现实意义。

2 工艺流程说明

如图1所示,该球团产线配套有磨矿系统、原料准备系统、配料系统、混合系统、造球系统、布料系统、带式焙烧机及附属工艺风机和底料循环系统、脱硫脱硝系统等。

本项目的工艺生产方案首先将烧结生产用的原料褐铁矿MAC(或PB粉)搭配一定比例的巴西镜铁矿PFC粉、毛塔粉,经过球磨机进行研磨,使之达到月一定的粒度要求,进入压滤系统进行压滤排出水分,控制粒度-200目75%~85%,水分控制9.5%。得到的混合料再直配部分比例磁精粉后,在配料系统配加一定比例的除尘灰、焦化灰和皂土经过充分混合后进入造球系统,经过造球盘的制粒作用并进行筛分,合格的生球进入焙烧机经过7个工艺段的高温焙烧,最终等到合格粒度、抗压强度和冶金性能的成品球团。系统焙烧过程中产生的烟气经过脱硫脱硝烟气净化系统处理,合格的烟气排入到大气。

3 试验配比方案

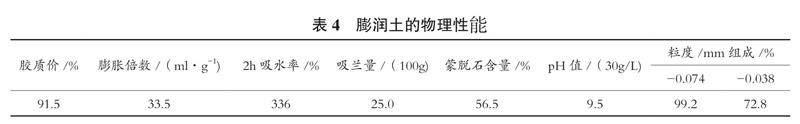

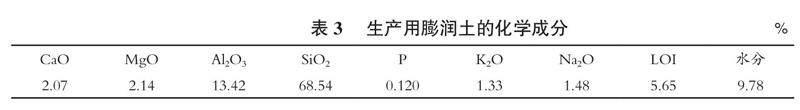

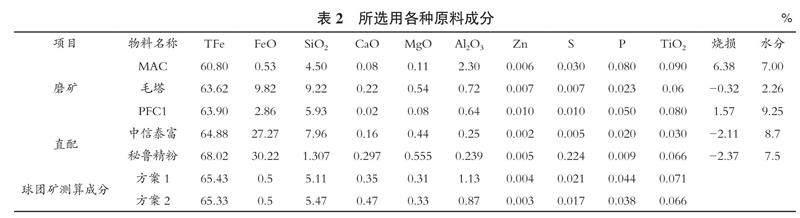

球团生产配比方案如表1所示。所选用各种原料成分见表2。生产用膨润土的化学成分和物理性能分别见表3和表4。

设计两种方案主要是针对低产和高产模式下不同生产模式进行设计,方案1主要是设计在低产模式情况下生产,该方案可以显著降低原料和辅料成本,由于焙烧机干燥、氧化和焙烧时间充足,同时由于高比例的赤褐铁矿含有丰富的黏土成分以及磨矿的“揉面效应”,可以实现零膨润土生产模式。该生产模式的主要困难在磨矿压滤系统和焙烧机焙烧过程的控制,由于本项目产线未配置选矿,高比例的赤铁矿进入磨机经过研磨后直接进行压滤,黏土成分高导致压滤水分难以控制,为此需搭配一定比例镜铁矿或磁铁矿进行磨矿和压滤,磨矿中赤褐铁矿比例按不超过60%控制,主要是因为其含黏土成分,比例过高则在压滤过程中将无法有效排除混合料中的水分。同时,在粒级控制方面,磨矿出料粒级控制-200目在80%~90%,粒度下限控制主要目的一方面满足后道造球工序,另一方面粒级上限控制也是为了保障物料易于压滤排水,最终通过优化参数可使混合料水分控制在9%~11%。

为了改善成品球的强度,混合矿料经过磨矿和压滤后,搭配一定比例磁铁矿进行直配,赤褐铁矿占球团原料总配比不超过40%。赤褐铁矿比例过高将导致球团焙烧过程耗热较大,同时由于赤褐铁矿烧损较高,大比例配加造成料层透气性变差影响球团焙烧以及成品球抗压强度。

为了解决赤褐铁矿耗热问题,在配料工序配加焦化环境除尘灰,配比按0.5%以下控制。生产实践表明,焦化灰配加超1%,将容易导致生产过程中的料层板结问题,同时焙烧过程将在球团内部产生还原气氛,导致FeO含量升高,影响球团固结强度。

在焙烧过程中,将铺底料控制在60~80 mm,即低铺底料模式生产,一方面保护焙烧机台车,另一方面降低焙烧机台车速度,保障球团生球有较长的干燥时间和氧化焙烧时间。鼓风干燥段和抽风干燥段采用低风温高负压控制,确保料层下部充分干燥。风温控制250 ℃以下,烟罩压力-0.3 kPa,焙烧温度按1 280~1 320 ℃控制。

经过生产实践,在方案1生产模式下,成品球抗压强度稍低约为2 000~2 300 N/P,还原膨胀14%,还原度70%左右。

方案2是生产实践过程中摸索的最佳的配比方案,控制褐铁矿总比例25%以下,赤褐总比例控制60%以下,该方案不论是在高产还是低产模式下均可以获得很好的成品球指标,同时该方案配比情况下,磨矿压滤效果明显改善,压滤机每板料从方案1的15 min降低至12 min以下,提高了磨矿产能发挥,压滤水分也从10.5%降低至9.5%以下,水分降低后对造球生球质量以及焙烧机干燥过程、生球爆裂等问题都有明显改善,焙烧过程中系统负压和温度十分稳定,烧嘴板结和大烟道积灰问题基本消除。膨润土消耗只有6 kg/吨球左右,成品球抗压强度可实现2 500 N/P以上,还原膨胀12%~14%,还原度70%。

经过300万t球团的生产实践证明,球团磨矿中赤褐铁矿最高比例不宜超60%,球团中赤褐铁矿的总比例不宜超40%。实践中发现,当进一步提高赤褐铁矿比例,则带焙系统负压和温度难以控制,对焙烧机设备负荷影响也大,成品球质量也较差,粉尘较多,而且容易在焙烧机烧嘴燃烧室形成低熔点化合物板结,大烟道中积灰明显。

4 继续提高赤褐铁矿的分析

分析认为,后续若想在带焙实践中继续提高赤褐铁矿比例到60%以上,可考虑配加消石灰和氧化镁粉(或含镁原料)生产含镁碱性球生产模式,进而改善赤褐铁矿焙烧后成品球质量,提高成品球抗压强度、还原度和还原膨胀指标。

在碱性球生产模式下,以高硅低碱度或低硅高碱度生产模式进行控制,一方面可以改进成品球团抗压强度,同时确保全铁品位TFe的稳定。消石灰添加量根据原料中二氧化硅SiO2含量进行匹配,一般当二氧化硅SiO2含量2.5%~4%时,碱度按0.8~1.1控制,消石灰配比配加2%~5%左右;当二氧化硅SiO2含量4%~8%时,碱度按0.4~0.6控制,消石灰配比配加2%~6%。赤褐铁矿球团配加消石灰后成品球主要矿相为铁酸钙,可有效改善抗压强度和还原度,但成品球还原膨胀会有所升高,为了改善成品球还原膨胀指标,在原料中添加氧化镁粉MgO(或俄罗斯粉、海沙等含镁资源矿粉),氧化镁指标控制1.5%,氧化镁添加后可增加球团孔隙率改善还原度,此外在球团还原过程中,镁离子可以有效起到稳定晶格作用,降低还原膨胀作用。

5 结 论

1)将烧结原料部分转移到球团可以实现稳定生产的目的,将烧结用的赤、褐铁矿作为原料用于球团生产过程,扩展了球团生产的原料资源,同时由于其价格低于传统球团用的精粉,因此可最大程度降低球团原料成本。球团磨矿中60%赤褐铁矿和球团生产中40%赤褐铁矿的成功生产实践,对球团拓展资源起到了引领和示范作用。

2)赤褐铁矿用于球团生产,由于其含有黏土成分,可最大程度降低球团生产过程中粘结剂配加量,降低加工成本,最终实现了零膨润土生产,同时有助于减少高炉入炉碱金属总量。

3)赤褐铁矿用于球团生产,由于其耗热高、烧损大、难以过滤,应控制球团磨矿中比例不超60%,球团生产中不超40%,否则压滤和焙烧过程难以控制,成品球质量也较差。

4)为改善高比例赤褐铁矿生产过程和成品球的抗压强度、冶金性能指标,在生产过程中采取搭配镜铁矿/磁铁矿改善压滤效果,通过配加焦化灰和直配部分磁精粉实现焙烧系统补热,并改善球团还原性和还原膨胀指标;通过生产含镁碱性球可提高抗压强度、还原度和还原膨胀率等指标。

5)由于球团生产工序能耗远低于烧结生产的工序能耗,将烧结赤褐铁矿原料转移至球团生产,可降低钢铁行业的能源消耗和碳排放总量。

参考文献

[1] 叶匡吾.三种球团焙烧工艺的评述[J].烧结球团,2002(1):4-7.

[2] 利敏,王纪英,李祥.我国带式焙烧机技术发展研究与实践[C]//第八届(2011)中国钢铁年会论文集.中国金属学会,2011:8.

[3] 柏哲元.南钢球团带式焙烧机项目投产[N].中国冶金报,2023-01-13(1).

[4] 朱德庆,杨聪聪,潘建,等.福建三钢带式焙烧机球团工艺研究[J].烧结球团,2020,45(4):27-34.

[5] 王新东,胡小东,胡启晨.河钢唐钢新区760 m2带式焙烧机设计特点[J].河北冶金,2021,308(8):31-38.

[6] 青格勒,田筠清,吴小江,等.首钢球团技术进步及低碳发展实践与展望[C]//中国金属学会.第十三届中国钢铁年会论文集(摘要)——大会特邀报告&分会场特邀报告.北京:冶金工业出版社,2022:2.

[7] 余海钊,廖继勇,范晓慧.带式焙烧机球团技术的应用及研究进展[J].烧结球团,2020,45(4):47-54+70.DOI:10.13403/j.sjqt.20200454.

[8] 刘磊,魏尧,张文强,等.唐钢带式焙烧工艺生产熔剂性球团矿[J].河北冶金,2023,326(2):37-41.

[9] 刘山平,马磊,宋云锋,等.带式焙烧机球团原料预处理工艺优化[J].钢铁,2023,58(6):36-44.

[10] 邓睿.带式焙烧机制备镁质熔剂性球团研究[J].中国冶金,2021,31(2):55-59.DOI:10.13228/j.boyuan.issn1006-9356.20200356.