Q550D低合金高强度调质钢工艺优化研究

2023-04-29刘洋洋

刘洋洋

摘 要:Q550D低合金高强钢是目前应用最为广泛的高强调质钢品种,性能指标的穩定性直接影响轧钢厂的经济效益。仅在影响产品强度性能方面展开说明,阐述影响强度指标的因素和后续工艺优化措施。

关键词:Q550D低合金高强钢;调制;工艺性能

RESEARCH ON PROCESS OPTIMIZATION OF Q550D LOW ALLOY HIGH STRENGTH QUENCHED AND TEMPERED STEEL

Liu Yangyang

(Shandong Steel Rizhao Co., Ltd. Rizhao 276800,China)

Abstract:Q550D low alloy high-strength steel is currently the most widely used variety of high-strength quenched and tempered steel, and the stability of performance indicators directly affects the economic benefits of rolling mills. This article only elaborates on the factors that affect the strength performance of the product and the subsequent process optimization measures.

Key words: Q550D low alloy high-strength steel; modulation; process performance

0 前 言

Q550D是目前应用最为广泛的低合金高强钢,也是工艺优化重点解决的对象和研究方向。本文通过对生产过程中产生的性能异议进行分析,对化学成分、轧制及水冷工艺、调质工艺及后续组织进行分析、观察,研究了生产工艺和性能的关系,确定了生产条件下合适的轧制、调质工艺参数,使钢板获得最佳的组织和性能,满足了强度和冲击韧性要求。

1 检验性能对比

从表1指标对比可以看出,四个批次样品的检验性能与规定性能存在明显差异。因此,排除检测误差影响,重点从化学成分、轧制工艺参数控制等方面进行探讨。

2 化学成分

经化验得出,以上四个炉次的熔炼成分如表2所示。

第一炉次为替代轧制,其余炉次为正常的炉次,替代轧制的炉次的Mn、Cr含量高,工艺进行了微调。从成分来看,除替代轧制的炉次外,其余控制正常,主要合金成分均在目标范围内,因此可以初步排除成分异常引起的性能不合。

经对以上四个批次重新取样后,化验成分如表3所示。从成分来看,C含量在下限,四个批次样品成分均符合内控要求。

3 轧制及水冷工艺

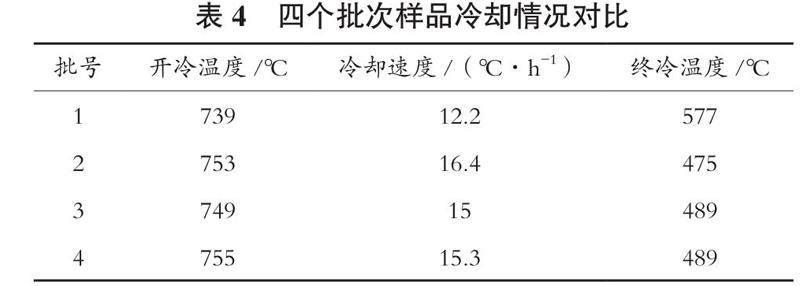

四个批次样品冷却情况如表4所示。

1)批次1的开冷温度偏低11 ℃,正常批次的开冷温度均值应该达到750 ℃以上。终冷温度设定580 ℃,实际温度577 ℃,满足要求。查该批次未有热处理挽救的记录,分析该批次工艺成分,其性能不合的原因为:a.开冷温度控制的偏低;b.替代轧制工艺不成熟,导致实际性能不合;c.该钢板性能与其他性能差异大,取样钢板代表的性能不真实。

2)批次2开冷温度及终冷温度均控制正常,开冷温度753 ℃,终冷温度475 ℃。查该批次钢板经过热处理飘曲挽救,而该支钢板恰恰为取样板。因此该批次性能不合的原因为飘曲挽救后未取样检验,导致最终性能不合。

3)批次3开冷温度及终冷温度均控制正常,不存在冷却异常。查热处理挽救记录,无该批次的挽救记录。对比检验性能,初验结果基本一致,因此分析其性能不合原因如下:a.钢板冷却不均匀,存在温度高点,导致性能异常,强度偏低;b.该钢板性能不能全部反应钢板实际性能,实际钢板为不合格钢板。

4)批次4工艺执行正常,开冷温度755 ℃,终冷温度489 ℃,但对比规定性能强度偏低,查该批次存在热处理挽救,因此分析此批次性能不合的原因为钢板冷却不均匀,存在温度高点。

4 原因分析及问题

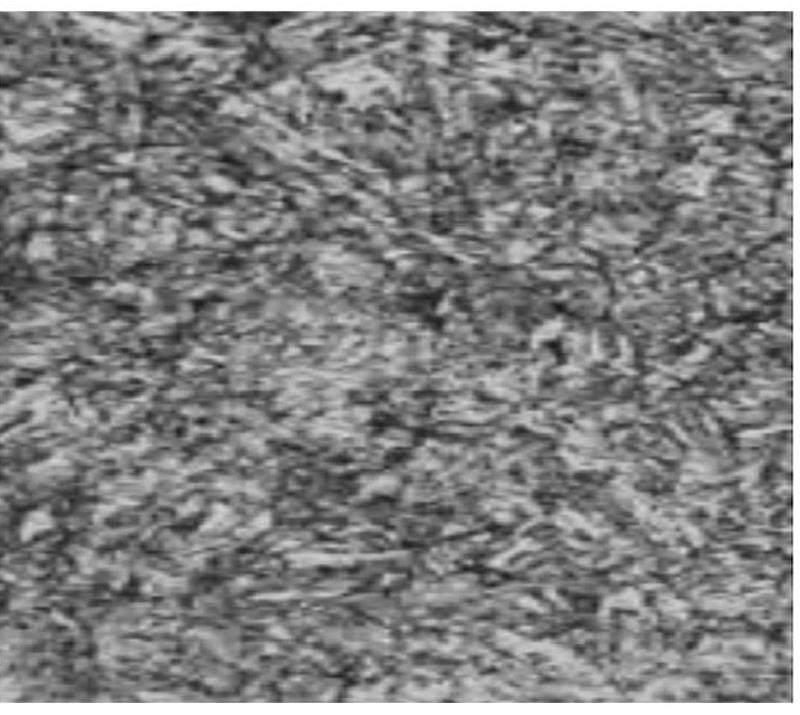

通过对钢板化学成分、轧制工艺和金相组织的分析,精轧终轧温度过低,试样基体组织为F+P,进入两相区轧制而形成沿晶界连续分布的铁素体网及混晶组织,从1/4厚度处到中心部位的晶粒尺寸差别较大,大小晶粒夹杂分布,细晶和粗晶的晶粒度级别相差约2级~4级,存在明显的混晶现象。在拉伸试验中,混晶组织会影响位错在晶粒间的作用,产生应力集中,显著恶化产品的塑性,这是导致塑性延伸强度不合的直接原因。根据终轧温度确定,钢板在轧制过程中处于部分再结晶温度区间轧制生产,这是造成钢板的性能不合的主要原因[1]。

生产实践表明,低合金高强钢在淬火时,淬火温度对试验钢中析出稳定逆转变奥氏体的数量有不同程度的影响,当出现局部过热现象,易造成马氏体粗大,回火后低温冲击韧性明显降低。而在采用高温回火后,冲击韧性显著降低的例证很多,钢中析出稳定逆奥的量最多,而钢的亚温未溶铁素体呈细小均匀分布,两相区热处理能很大程度改善回火稳定性,对提高韧性有积极作用[2]。

分析各元素对回火过程中析出相以及淬透性的影响,加之考虑淬透性、强韧性以及焊接性,采用热膨胀法,测得本批次钢板相变点、静态CCT曲线和动态CCT曲线,获得不同冷却速率与微观组织的关系(模拟状态)。经过对过程工艺、成分及热处理挽救记录取样板的对比分析,结合镜像分析(见图1),造成以上四批次性能不合的原因为:

1)替代轧制的钢板工艺不成熟,薄代厚制定的轧制及水冷工艺不能满足性能要求。

2)热处理飘曲挽救后未进行取样检验,导致性能异常。

3)工艺正常,实际钢板冷却不均匀,存在温度高点,实际取样未取温度高点位置,导致强度偏低。

4)取送样不规范,复验样条不真实,初验结果不合,复验结果差距巨大。

5)工艺控制不稳定,开冷温度偏低。

5 调质挽救

经过淬火和低温回火处理后,组织为回火马氏体,低温回火主要目的是保留了马氏体板条组织。低温回火后,析出马氏体的相形态主要有短棒状和球状,尺寸分布在5~50 nm。调质态高强钢由于低温回火,避免了碳化物的长大。强度主要源于钢中含有原奥氏体晶界、马氏体包、马氏体束和马氏体板条多层次结构,以及马氏体结构中高密度位错和纳米级的碳化物析出相[3]。

随着淬火温度的提高,溶解于基体中的碳化物数量逐渐增加,导致淬火后组织中的碳及合金元素的饱和度增加,经高温回火处理后析出的碳化物数量和弥散度增加,有利于提高钢的强韧性。此外,由于溶入基体的碳化物(Mo、Cr等碳化物)对抑制晶粒生长有很强的作用,随着淬火温度的提高,Mo、Cr等碳化物的数量减少不利于抑制晶粒生长,导致了奥氏体晶粒逐渐粗大,因此,淬火后形成的马氏体板条束尺寸变大,致使钢的强韧性降低。由此可知,试验钢的固溶强化、析出强化与晶粒粗化导致强度弱化的交互作用,使得试验钢在900 ℃淬火后性能趋于一致[4]。

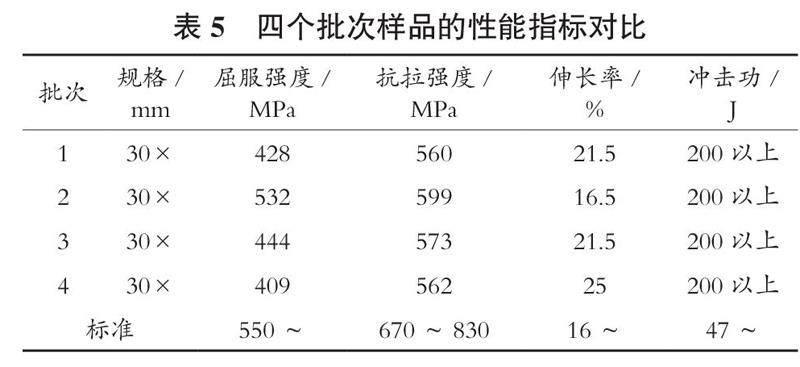

基于以上研究发现,为避免因淬火温度升高导致奥氏体晶粒增大,淬火温度控制在890~920 ℃。第一次挽救时,调质工艺采用910 ℃、1.8系数淬火,470 ℃、2.2系数回火后,屈服强度、抗拉强度低于标准下限。性能检验情况如表5所示。

第一次挽救,以上批次性能全部不合格,其中批次4瓢曲挽救。研究表明,低碳钢板以及同一块钢坯经不同阶段轧制冷却后,沿晶界和亚晶界会析出的许多细小氧化物和硫化物粒子,而氧化物与硫化物沉淀粒子可阻碍晶粒长大,避免晶粒粗大,而有益的微量元素在晶界偏聚可以通过阻碍晶界迁移和降低γ-α转变温度而起到细化晶粒的作用[5]。但第一次试验表明,本次热处理后,晶粒未得到细化或细化效果不明显。初步判断是钢板原始组织粗大,影响了第一次淬火细化晶粒的作用。

因此,第二次挽救时,鉴于前期低碳Q550D的挽救方式和性能情况,该批次主要存在C低,Mn含量偏低,按照910 ℃、1.8系数淬火+925 ℃、2.2系数淬火进行挽救。通过沉淀和偏聚效应,使晶界处少量碳化物均匀弥散至晶粒,有效降低了晶粒尺寸,使二次挽救后钢板强度与塑性同时提高,经后续送样检测,两种工艺性能全部达标。

6 改进措施

1)制定规范的热处理飘曲挽救流程,挽救后进行性能检验,避免类似事件的发生。

2)加强替代轧制的工艺研究。确保替代轧制工艺成功率。

3)进行取样规范,初验复验必须同一样条,避免假样、混样。

4)加强水冷均匀性控制,提高冷却均匀性。

5)加强热轧工艺控制,提高终轧温度、终冷温度命中率,避免工艺异常导致的性能异常。

6)在高效轧制生产的同时,要严格控制粗轧后中间坯的待温时间和开轧温度,避免在再结晶温度区间轧制生产。

7 结 语

Q550D低合金调质钢作为目前主流高强钢品种,其性能也影响着轧钢厂的品牌效益。因此在炼制成分、轧制工艺、水冷工艺等可能影响性能的方面需要下大力气研究。本文通过对生产实践中出现性能不合的案例分析,逐条逐项分析判断影响因素,确定了水冷工艺、热处理工艺作为主要控制参数,在后续生产中,本文阐述的方法有较强的指导价值。

参考文献

[1] 管连生,刘红艳,张卫攀.桥壳钢Q460C断后伸长率性能不合原因及对策[J].四川冶金,2022,44(6):53-26.

[2] 安会芬,李燕,高志一.2Cr13钢调质处理新工艺的试验应用[J].铸造技术,2010(1):112-113.

[3] 贾梦云,韦勇,章红艳,等.调质态Q1100高强钢的微观组织研究[J].热加工工艺,2023(4):153-156.

[4] 王炜,管亚飞,秦亚等.淬火温度对超高强钢Q890D组织性能的影响[C]//中国金属学会低合金钢分会学术年会论文集.中国金属学会,2012.

[5] 柳得橹,王元立,霍向东,等.CSP低碳钢的晶粒细化与强韧化[J].金属学报,2002,38(6):648-649.