钢中硫化物的析出和变形综述

2023-04-29何宇明何生平

何宇明 何生平

摘 要:以Q355为代表的低合金钢,其部分产品在检验和使用中,进行各类弯曲时易出现表面裂纹,硫化物夹杂是引起裂纹的主要原因之一。在对钢板进行探伤、冲击性能、落锤试验检验时,也有因硫化物夹杂的存在而导致不合格的情况。以Q355类钢和部分特殊钢材为研究对象,对钢中硫化物的析出类型、影响因素、硫化物不良作用的抑制等问题逐一进行探讨,以期找出能够减轻Q355类低合金钢中硫化物对钢板性能不良影响程度的技术措施。

关键词:硫化物;析出;分布;变形;抑制

DISCUSSION ON PRECIPITATION AND DEFORMATION OF SULFIDE IN STEEL

He Yuming1 He Shengping2

(1.Chongqing Iron and Steel Co., Ltd. Steelmaking Plant Chongqing 401258, China;2.Collegeofmaterials Materials Science and Engineering Chongqing 400044, China)

Abstract:Some products of Q355 low alloy steel are prone to surface crack during various bending in inspection and use. Sulphide inclusion is one of the main reasons for surface crack, when the steel plate is tested by flaw detection, impact performance and drop weight test, it is also found to be unqualified due to the presence of sulfide inclusions. Taking Q355 type steel and some special steels as the research object, this paper probes into the problems of the types of sulfide precipitation, the influencing factors and the inhibition of the undesirable effect of sulfide in the steel one by one, in order to find out the technical measures to reduce the bad effect of sulphides on the properties of Q355 low alloy steel plate.

Key words:sulfide; precipitation; distribution; deformation; inhibition

0 前 言

在创新、协调、绿色、开放、共享五大发展理念引领下,钢材品种开发向减量化、高质量方向发展。Q355类低合金钢板和一些特殊用途的钢材,因优良的物理性能及性价比得到广泛的应用,而这些钢种在冷弯检验、辊弯加工、探伤、Z向和低温冲击检测、落锤试验时,常常受到硫化物夹杂问题的困扰;同时,一些特殊用途钢材通过利用钢中硫化物,改善了其加工性能。诸多学者对硫化物夹杂的分析和显微评定方法等进行了研究。李代钟等研究了钢中硫化物夹杂与钢性能的关系,确定了硫化物夹杂球化的条件,解释了钢在压力加工中硫化物不易变形的原因[1];杨文等指出,硫化物夹杂经过轧制后易沿轧制方向延展为大尺寸长条状,恶化了钢材的横向性能,导致其易成为裂纹源[2]。有关硫化物的论文较多,系统认识和总结的则相对较少,本文在系统论述钢中硫化物的析出及影响因素、其不良作用的抑制等问题后,结合冶炼、连铸、轧制全过程,就Q355类钢控制硫化物夹杂物的问题进行探讨,以期找到消除其不良影响的有效方法。

1 硫化物的析出

1.1 硫化物析出条件

随着凝固的进行,溶质元素不断在液相富集,发生凝固偏析,锰和硫在液相中的浓度不断升高,其实际活度积(a[Mn]·a[S])ac也不断增大,在接近凝固终点时,实际活度积达到并超过平衡活度积,此时硫化锰夹杂物在凝固末期的液相区域析出。当MnS的活度aMnS=1时,表示钢液中生成纯MnS;当aMnS<1时,表示MnS在复合夹杂物上析出。硫化锰在某一温度时的平衡浓度积与实际浓度积相等,具备析出的热力学条件,这也意味着MnS只能在凝固末端析出,也就是在铸坯的枝晶凝固末端的间隙析出。在钢液中,硫和锰的实际活度积远小于两者的平衡活度积,在钢水熔炼温度下不能形成MnS。在凝固过程中随着温度的降低,在凝固末端MnS析出是由于在枝晶之间微观偏析的残余液相中出现过饱和的锰、硫元素。由于锰、硫均为易偏析元素,当钢液中的锰、硫超过平衡浓度积时,MnS将析出于固液两相区。

1.2 硫化物析出形态及影响因素

1.2.1 硫化物析出形态

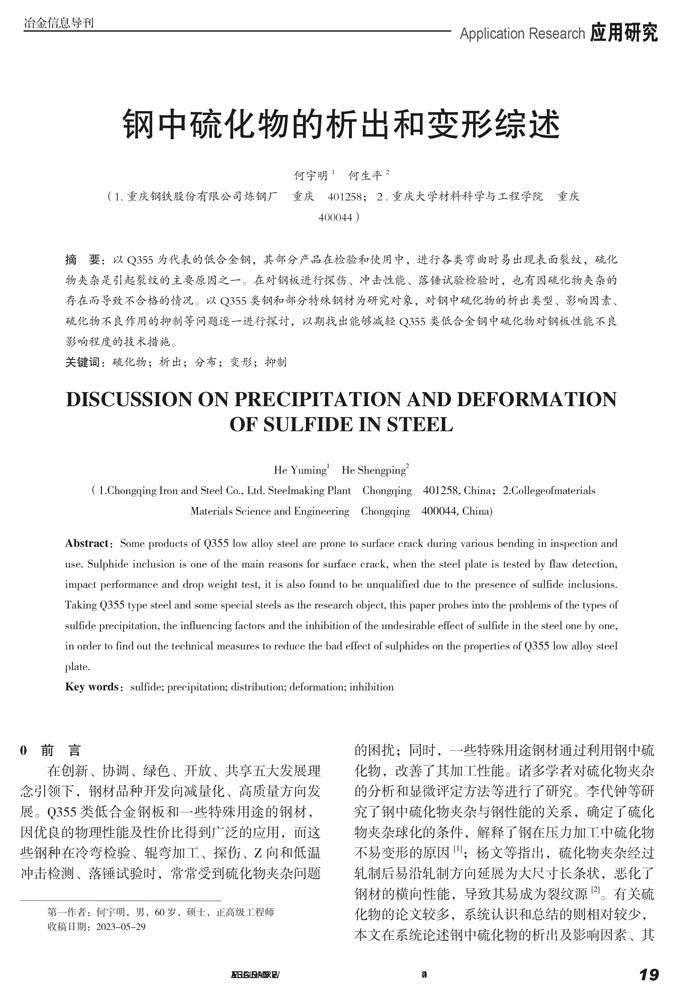

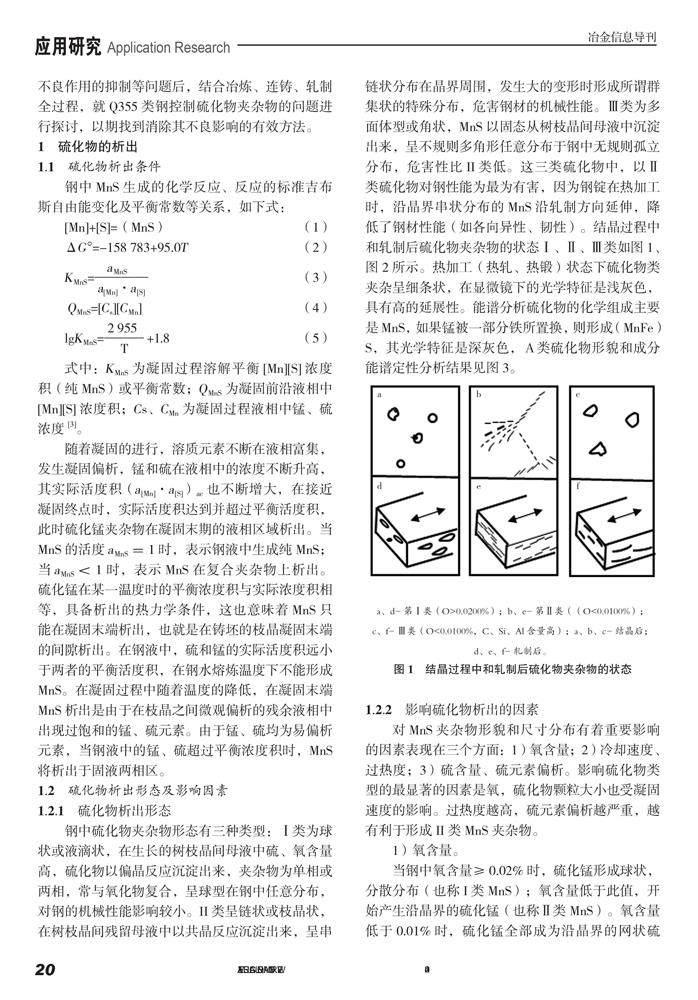

钢中硫化物夹杂物形态有三种类型:Ⅰ类为球状或液滴状,在生长的树枝晶间母液中硫、氧含量高,硫化物以偏晶反应沉淀出来,夹杂物为单相或两相,常与氧化物复合,呈球型在钢中任意分布,对钢的机械性能影响较小。II类呈链状或枝晶状,在树枝晶间残留母液中以共晶反应沉淀出来,呈串链状分布在晶界周围,发生大的变形时形成所谓群集状的特殊分布,危害钢材的机械性能。Ⅲ类为多面体型或角状,MnS以固态从树枝晶间母液中沉淀出来,呈不规则多角形任意分布于钢中无规则孤立分布,危害性比II类低。这三类硫化物中,以Ⅱ类硫化物对钢性能为最为有害,因为钢锭在热加工时,沿晶界串状分布的MnS沿轧制方向延伸,降低了钢材性能(如各向异性、韧性)。结晶过程中和轧制后硫化物夹杂物的状态Ⅰ、Ⅱ、Ⅲ类如图1、图2所示。热加工(热轧、热锻)状态下硫化物类夹杂呈细条状,在显微镜下的光学特征是浅灰色,具有高的延展性。能谱分析硫化物的化学组成主要是MnS,如果锰被一部分铁所置换,则形成(MnFe)S,其光学特征是深灰色,A类硫化物形貌和成分能谱定性分析结果见图3。

1.2.2 影响硫化物析出的因素

对MnS夹杂物形貌和尺寸分布有着重要影响的因素表现在三个方面:1)氧含量;2)冷却速度、过热度;3)硫含量、硫元素偏析。影响硫化物类型的最显著的因素是氧,硫化物颗粒大小也受凝固速度的影响。过热度越高,硫元素偏析越严重,越有利于形成II类MnS夹杂物。

1)氧含量。

当钢中氧含量≥0.02%时,硫化锰形成球状,分散分布(也称I类MnS);氧含量低于此值,开始产生沿晶界的硫化锰(也称Ⅱ类MnS)。氧含量低于0.01%时,硫化锰全部成为沿晶界的网状硫化物。如果钢中的氧含量低,并有过量的铝,较高的碳或较高的硅、磷、铬、锆等元素存在时,硫化锰则形成块状,分散分布(也称为Ⅲ类硫化锰)。

2)冷却速度、过热度。

对比快速冷却和缓慢冷却状态下硫化物的尺寸和分布发现, 快速冷却后硫化物呈细小球状分布在晶内, 而缓慢冷却后硫化物颗粒粗大且分布在晶界上。控制钢的冷却速度能够明显改变钢中硫化物的尺寸与分布 , 可望改善高硫钢的韧性。

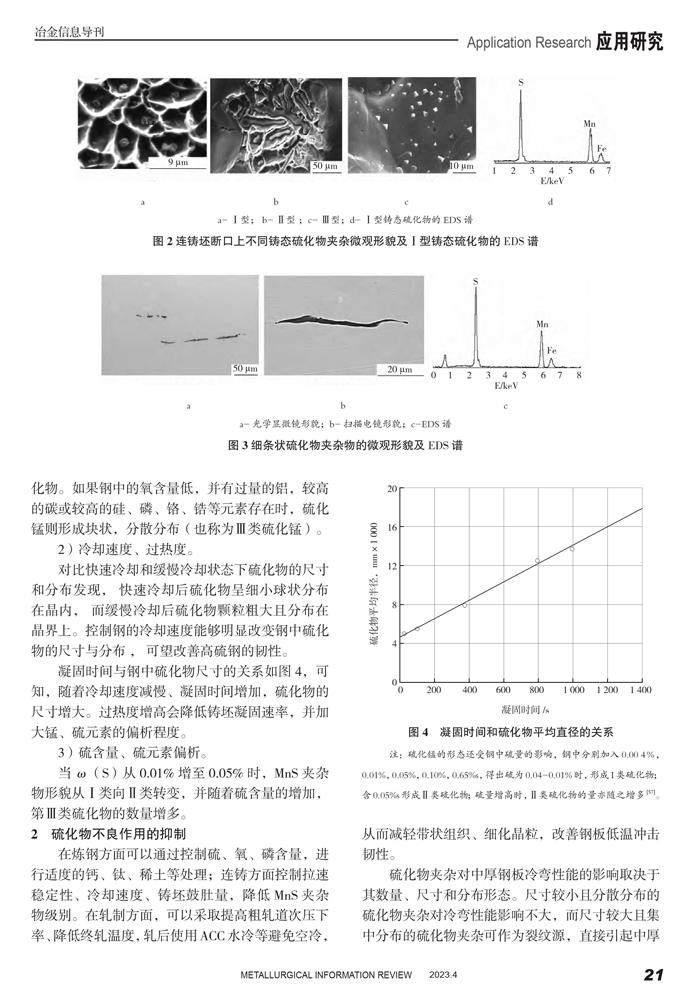

凝固时间与钢中硫化物尺寸的关系如图4,可知,随着冷却速度减慢、凝固时间增加,硫化物的尺寸增大。过热度增高会降低铸坯凝固速率,并加大锰、硫元素的偏析程度。

3)硫含量、硫元素偏析。

当ω(S)从0.01%增至0.05%时,MnS夹杂物形貌从Ⅰ类向Ⅱ类转变,并随着硫含量的增加,第Ⅲ类硫化物的数量增多。

2 硫化物不良作用的抑制

在炼钢方面可以通过控制硫、氧、磷含量,进行适度的钙、钛、稀土等处理;连铸方面控制拉速稳定性、冷却速度、铸坯鼓肚量,降低MnS夹杂物级别。在轧制方面,可以采取提高粗轧道次压下率、降低终轧温度,轧后使用ACC水冷等避免空冷,从而减轻带状组织、细化晶粒,改善钢板低温冲击韧性。

硫化物夹杂对中厚钢板冷弯性能的影响取决于其数量、尺寸和分布形态。尺寸较小且分散分布的硫化物夹杂对冷弯性能影响不大,而尺寸较大且集中分布的硫化物夹杂可作为裂纹源,直接引起中厚钢板冷弯开裂,对冷弯性能影响很大,故宜用硫含量相对较高的板坯轧制厚规格钢板,硫含量低的板坯生产薄规格钢板,以此来降低中厚钢板冷弯性能对硫化物形态的敏感性。MnS夹杂物的控制是涉及冶炼-连铸-轧制全工序的系统工程,包括在冶炼环节控制钢液成分如氧、硫、锰等元素含量,喂钙线等改性处理,控制氧化物形核复合析出MnS,连铸环节选择合适的二次冷却工艺、控制铸坯的中心偏析程度,采用合适的轧制升温控温制度,全方位地进行MnS夹杂物控制以获得高比例复合的、纺锤状的MnS夹杂。

2.1 通过化学成分的调整以改善夹杂物形态和分布

采取化学成分的调整、脱氧剂和脱氧工艺的优化选择等工艺措施的控制,可以有效降低Q355B板材金相组织中的非金属夹杂物含量。精炼后期进行Ca线或Ti铁喂丝对MnS进行变质处理,有助于解决MnS偏析、夹杂的问题。

2.1.1 控制钢中的氧含量

有学者提出夹杂物通道偏析理论[4],全氧含量对偏析形成具有关键作用,某钢种钢中氧含量及其他元素对硫化物尺寸的影响如图5。如果氧含量低,即使硫含量较高也几乎不产生偏析;反之,如果氧含量较高,即使硫含量很低也会产生偏析。[Mn]/[S]≤90时,硫化物夹杂级别100%超过1级,随着[Mn]/[S]的增大,钢中非金属夹杂中0.5级及1.0级的比例逐渐增加,只有当[Mn]/[S]≥170 时,才能保证硫化物夹杂的等级全部在1.0级以内。

2.1.2 通过钢中溶解钙或稀土改善

硫化锰中固溶钙或稀土提高了它的高温硬度。通过钙、稀土等元素进行变性处理,使硫化物提前析出,成球形或纺锤形。钢中加入一定量的稀土元素,硫化物形状发生了改变,即由长而细的硫化锰变成接近球状的稀土硫化物。某钢种钢中复合硫化物形貌演变如图6,可知,A钢未进行钙处理,钢液中主要为CaO极低的氧化铝或镁铝尖晶石,在冷却和凝固过程中,通过晶格匹配的方式诱导纯MnS 在其上形核长大。B钢中进行了钙处理,但钢液中氧化物中的CaO活度较高,冷却和凝固过程中,外围CaS 生成时机早,发展充分,得到高CaS比例的(Ca, Mn)S,在轧制过程基本不变形,成椭球状。C钢也同样进行了钙处理,但由于钢液中的氧化物中CaO比例控制较为合适,外围得到了合适CaS比例的(Ca, Mn)S。

为控制钢中大部分硫化夹杂物成为球状,应使生成钙锰硫化物的平均组成Ca/(Ca+Mn)原子比大于65%。控制钙处理后钢液氧化物中合适的CaO比例,使氧化物既具有高效的硫化物形核能力,又能促进合适CaS比例的(Ca, Mn)S 在其外围生成,是钢中得到大量纺锤状双层结构复合硫化物的关键。当钢中Ca/S比约为0.07 时,外围硫化物中的钙元素质量分数为2%~5%最为理想。

对于连铸:ACR=[%Ca]-(0.18+130[%Ca])[%O]/1.25[%S],当ACR=0.2~0.4时,硫化物不完全变性;当ACR>0.4时,硫化物基本变性,而要使铝镇静钢中的硫化物完全变性。

2.2 浇注工艺对夹杂物的影响

控制偏析程度,提高恒拉速率,合适的钢水过热度,避免高温钢的浇注,控制好节奏以降低其对恒速率的影响,均匀、适度的二次冷却,逐渐收缩且稳定的辊缝,凝固末端的压下量保持足够,减少铸坯芯部钢液的非正常流动,控制钢的二次氧化和钢中氢含量,避免钢中析出尺寸较大硫化物和氢聚集的影响。某钢种冷却速率与形成的MnS平均直径及不同类型的硫化物数密度如图7,可见,增加冷却速度,硫化物的尺寸减小,数密度增加。

2.3 轧制工序中硫化物的变形

图8为加热温度对硫化物尺寸和数密度的关系。硫化锰的变形能力随轧制温度升高而降低;轧制温度增高,硫化锰的相对塑性变小。

中厚板厚度越小,压缩比越大,硫化物延伸越长,则冷弯性能越差;硫含量越高,形成的硫化物夹杂越多,则冷弯性能越差。

加热过程钢中MnS的控制主要集中在两个方面:热轧前加热过程对铸坯中 MnS的影响;热处理加热过程对热轧钢中长条状MnS的影响。对于前者,希望铸坯中大尺寸MnS在加热保温过程可以能够完全回溶,进而实现对大尺寸MnS的控制,此时要充分考虑钢中硫含量对MnS固溶温度的需求,以及加热温度和保温时间对铸坯氧化的影响。而对于后者,则希望在热处理过程实现长条状 MnS的球化,减少长条状MnS引起的力学性能的各项异性,此时还应权衡热处理加热温度和保温时间对组织的影响。

3 结 语

硫化物的析出是冶炼、连铸过程控制的结果,轧制变形量越大危害越大,故变形较多的产品要求钢中硫低一些,控制硫化物形态的要求更高一些,硫化物的预防从冶炼过程开始,做好成分、温度和夹杂物变形处理的安排;连铸坯浇注中稳定的浇铸状态,均匀且合适的冷却强度,恒拉速以降低凝固末端的液体流动;如已经浇成的铸坯硫化物夹杂物失控问题,后工序在铸坯加热、轧制和后续热处理时要加以特别对待。

参考文献

[1] 李代钟.钢中硫化物夹杂和钢的性能之间的关系[J].材料科学与工程学报.1990,(3),25-28.

[2] 杨文,杨小刚,张立峰,等.钢中MnS夹杂物控制综述[J].炼钢,2013,29(6)71-78.

[3] 王喆,吴华杰,姚登元.成分变化对非调质钢硫化物析出的热力学分析[J].炼钢,2018,34(6),23-34.

[4] Dianzhong Li,Xing-Qiu Chen,Paixian Fu,et al.Inclusion flotation-driven channel segregation in solidifying steels [J].Nature Communications,2014,5(1): 5-572.