火药燃气流冲刷作用下身管镀层初始裂纹受力规律研究

2023-04-28邹利波金寅翔菅润基赵超

邹利波,金寅翔,菅润基,赵超

(1.中北大学 机电工程学院,山西 太原 030051;2.中国船舶集团有限公司第七一三研究所,河南 郑州 450000)

为降低火炮身管内膛烧蚀、磨损,大部分火炮身管采用了内膛镀铬技术。在身管内膛表面电镀过程中,基体材料难以与体积变化的铬层协调,铬层中存在很高的内应力,达到一定厚度后形成固有微裂纹,这些裂纹在武器整备服役过程中发生扩展以致镀层呈局部“整块”剥落,最终影响身管的寿命。

弹丸出膛的过程中,高温、高压、高流速的燃气气流向炮口方向扩散,由于复杂恶劣的膛内环境,铬镀层会发生脆化,当铬层表面有裂隙时,燃气气流会沿着微裂纹快速入渗,随着射弹数的增多,燃气气流反复冲刷内膛,裂隙自微裂纹向基体内发展,导致镀层的破损、剥落,最终加速内膛的烧蚀、磨损。

国内外学者围绕身管内膛表面裂纹扩展问题开展了大量研究。在镀层裂纹扩展方面,Hui等[1]研究了身管内壁涂层的材料对裂纹的影响,指出燃气气流对镀层接触面的裂纹能量释放率有影响。Rizk等[2-3]指出在材料表面进行周期性的强冷热交换状态会导致开裂,通过实验表明瞬态气流的强冲击会导致材料表面开裂。王为介等[4]建立了含裂纹体的身管有限元模型,采用扩展有限元法(XFEM)分析了高膛压对自紧身管裂纹尖端产生的应力场及强度因子的影响。古斌等[5]研究了膛压、弹带摩擦力、自紧残余应力等载荷作用下身管内壁裂纹的扩展特性,得到了影响身管寿命的危险因素,获得了无镀层身管在包含不同数量初始裂纹时的剩余寿命。梁林等[6]通过建立热力耦合二维有限元模型,研究了热应力对身管镀层初始裂纹扩展的影响。在镀层裂纹扩展仿真计算方面,李炳奇等[7]通过基于高速水流的流态形式,建立高速水流聚脲涂层的剥离破坏模型,研究了不同剥离倾角下界面剥离破坏的拉应力与倾角的变化规律。Lei等[8-9]通过离散网格形式建立了裂纹缝隙流中水力压裂的计算模型,研究了缝隙流中高压液体流动与裂纹扩展的规律。

综上所述,国内外学者对身管裂纹扩展机理与仿真方面的研究已取得较大进展,但是关于高压、高流速的火药燃气气流对裂纹扩展影响鲜有报道。笔者在有限的试验成果基础上,综合运用流体力学、弹塑性断裂力学和流固耦合理论,通过建立火药燃气流与含初始裂纹的镀层身管相互作用的流-固耦合有限元模型,重点研究火药燃气流压力和初始裂纹倾角对镀层裂纹扩展的影响规律。

1 数学模型

1.1 基本假设

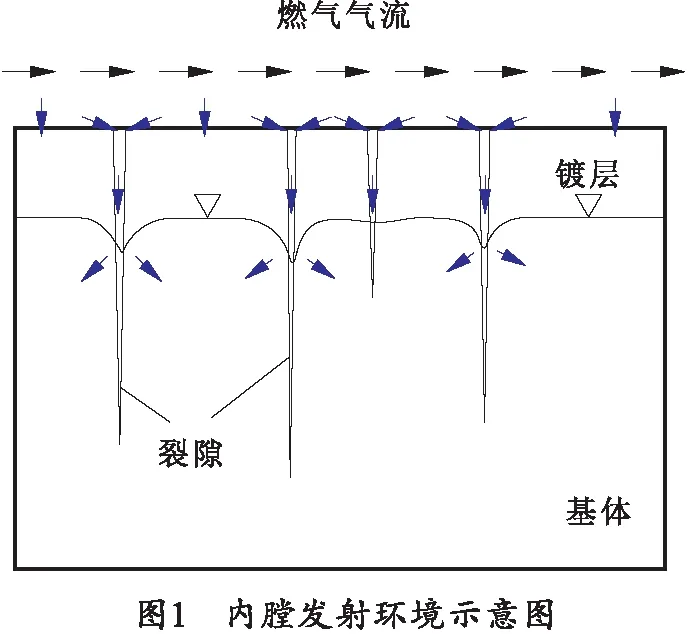

紧贴在身管内表面的火药燃气流通过裂纹缝隙进入裂纹内部,在裂纹内部形成压力,挤压裂纹表面,如图1所示。由于身管内膛表面环境是一个瞬态的、高压燃气流与结构相互作用的双向流固耦合场,很难建立实际的膛内环境数学模型。为了研究火药燃气冲刷对身管裂纹扩展的影响规律,作如下假设:

1)采用Realizablek-ε湍流模型来描述火药燃气流的运动状态;

2)将外界大气和膛内的燃气气流视为理想气体并且忽略不完全反应的火药燃气与身管裂纹间的化学侵蚀现象;

3)不考虑燃气温度对材料变形与裂纹受力的影响。

1.2 流体力学模型

身管中的燃气流流动由速度场及压力的不可压缩纳维-斯托克方程来描述[10]:

(1)

U=[ρ,ρu,ρv,ρw,E]T,

(2)

F=[ρu,ρu2+p,ρuv,ρuw,(E+p)u]T,

(3)

G=[ρv,ρuv,ρv2+p,ρvw,(E+p)u]T,

(4)

H=[ρw,ρuw,ρvw,ρw2+p,(E+p)v]T,

(5)

式中:ρ为燃气气流的密度;u、v、w分别为燃气气流在x、y和z方向的速度分量;p为燃气气流的压强;E为单位质量气体的总能量:

(6)

式中,γ为理想气体绝热指数。

理想气体状态方程为

p=ρRT,

(7)

式中:R为气体常数;T为热力学温度。

1.3 结构力学模型

镀铬层与基体模型是根据弹塑性本构,以及允许发生大变形的非线性几何公式。在燃气作用下,裂纹表面边界都承受流体施加的载荷,公式如下:

(8)

式中:FA为流体传递到结构表面的载荷,该载荷表示压力和黏性力的总和;n为边界的法向矢量;Nu为伯努利常数;I为单位矩阵。

1.4 裂纹缝隙流模型

裂纹缝隙中的单相气体流动的连续性方程为

(9)

式中:ρw为气流密度;φ为多孔系数;t为时间;U为气流速度;Q为源项;εv为基体材料的体积应变;a为Biot系数。

裂纹缝隙中的单相气体流动的动量守恒方程通过达西定律来描述:

(10)

式中:k是渗透系数;μw为气流的动力黏度。

2 流-固耦合模型

2.1 几何模型

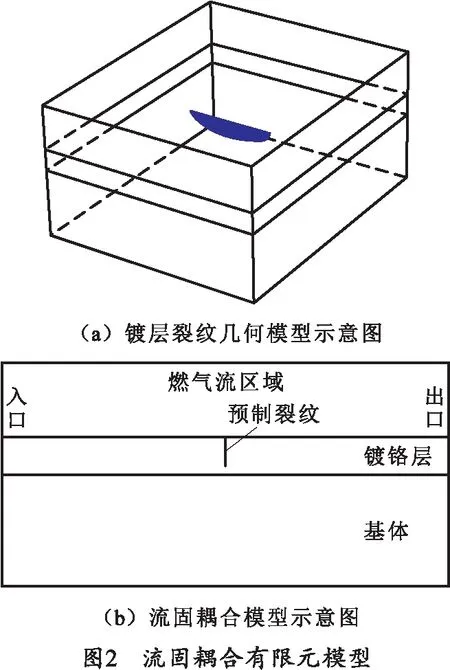

以部分身管内膛表面(长60 mm、宽50 mm、高15 mm)为研究对象,在镀铬层插入预制微裂纹,裂纹为椭圆形,其短半轴为0.004 mm,长半轴为0.01 mm,裂纹厚度为0.01 mm。建立含火药燃气流的身管裂纹流-固耦合有限元三维模型,如图2(a)所示。图2(b)中,左侧为燃气气流入口,右侧为燃气气流出口。

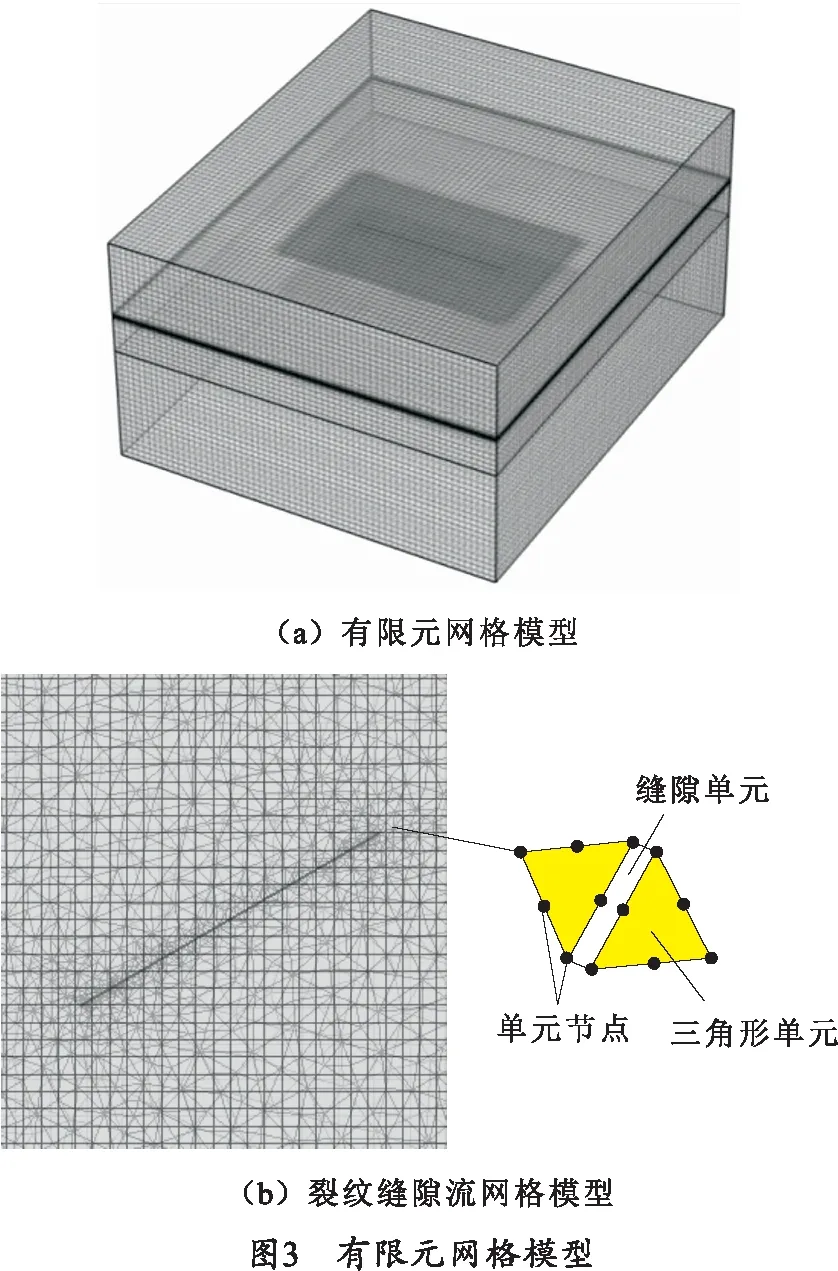

图3为有限元网格模型,在裂纹周围进行指定边框细化,由于燃气气流在镀铬层裂纹上方的充分发展区域有细微湍流流动,笔者也更关注近壁区里的细微流动,因此在流-固耦合交界处加上边界层网格。

2.2 材料参数

整个模型中包含空气、镀铬层和基体炮钢材料,其中空气采用理想气体状态方程,镀铬层只考虑弹性变形,基体炮钢材料考虑弹塑性变形影响,采用Johnson-Cook本构模型来描述其力学行为。具体材料参数参考文献[11]。

2.3 边界条件和初始条件

在有限元模型入口处施加由试验测试得到的膛内平均压力,理论上应当把内弹道曲线作为燃气气流入口压力输入,但考虑模型大小和计算效率,把对裂纹造成最大损伤的最高膛压(300 MPa)作为气流入口条件。在固体力学模块设置中,将火药燃气流体沿流动方向上的载荷作为边界载荷实时加载在镀铬层上。

在裂隙流设置中,将燃气气流遇到裂纹而发生突变的流体速度矢量与裂纹入口速度矢量相等:

-n·ρu=ρU0,

(7)

式中:U0为流入速度;n和u分别为燃气气流的方向矢量和速度变化;ρ为燃气气流密度。

由于是流-固耦合模型,所以燃气气流的冲刷会改变裂纹扩展的方向和大小,同时裂纹的扩展也会改变部分气流的大小与速度矢量,从而达到双向耦合,提高数值模拟可信度。

3 结果与分析

针对含初始裂纹的镀铬层身管,基于所建立的流-固耦合模型,利用商业软件COMSOL,研究镀铬层表面的微裂纹在燃气气流压力和气流冲刷角度等影响因素作用下的受力状态,通过研究裂纹受力变化、裂纹应力强度因子、裂纹尖端剪切应力变化和裂纹撕裂位移(沿气流流动方向的裂纹张开位移)等结果,分析火药燃气流对镀铬层裂纹的作用规律。

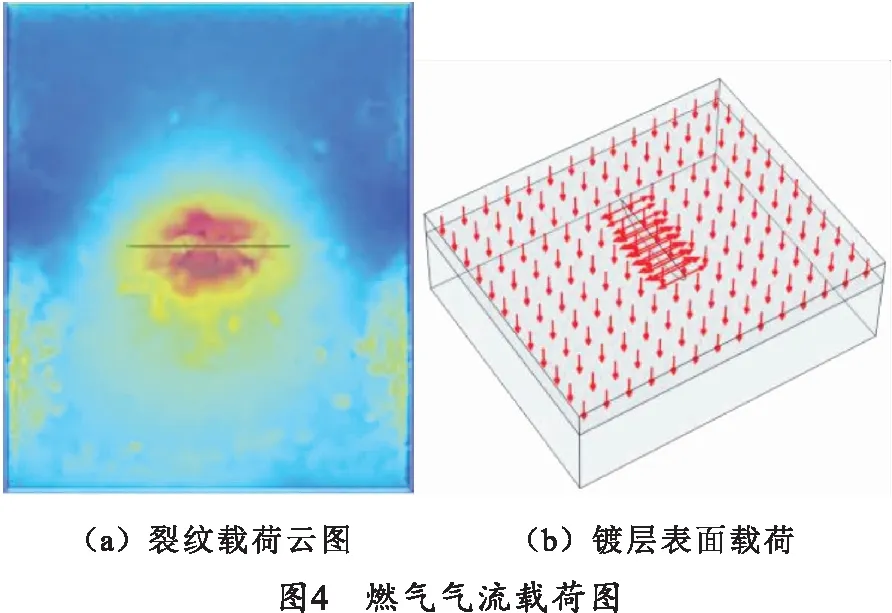

3.1 模型验证

在燃气气流入口施加300 MPa的压力以模拟膛压载荷,图4(a)为燃气气流进入裂纹缝隙的初始时刻,图4(b)为镀铬层表面的载荷图,可以看出燃气气流冲刷在镀铬层表面并进入裂纹缝隙,对裂纹内壁进行侵蚀。

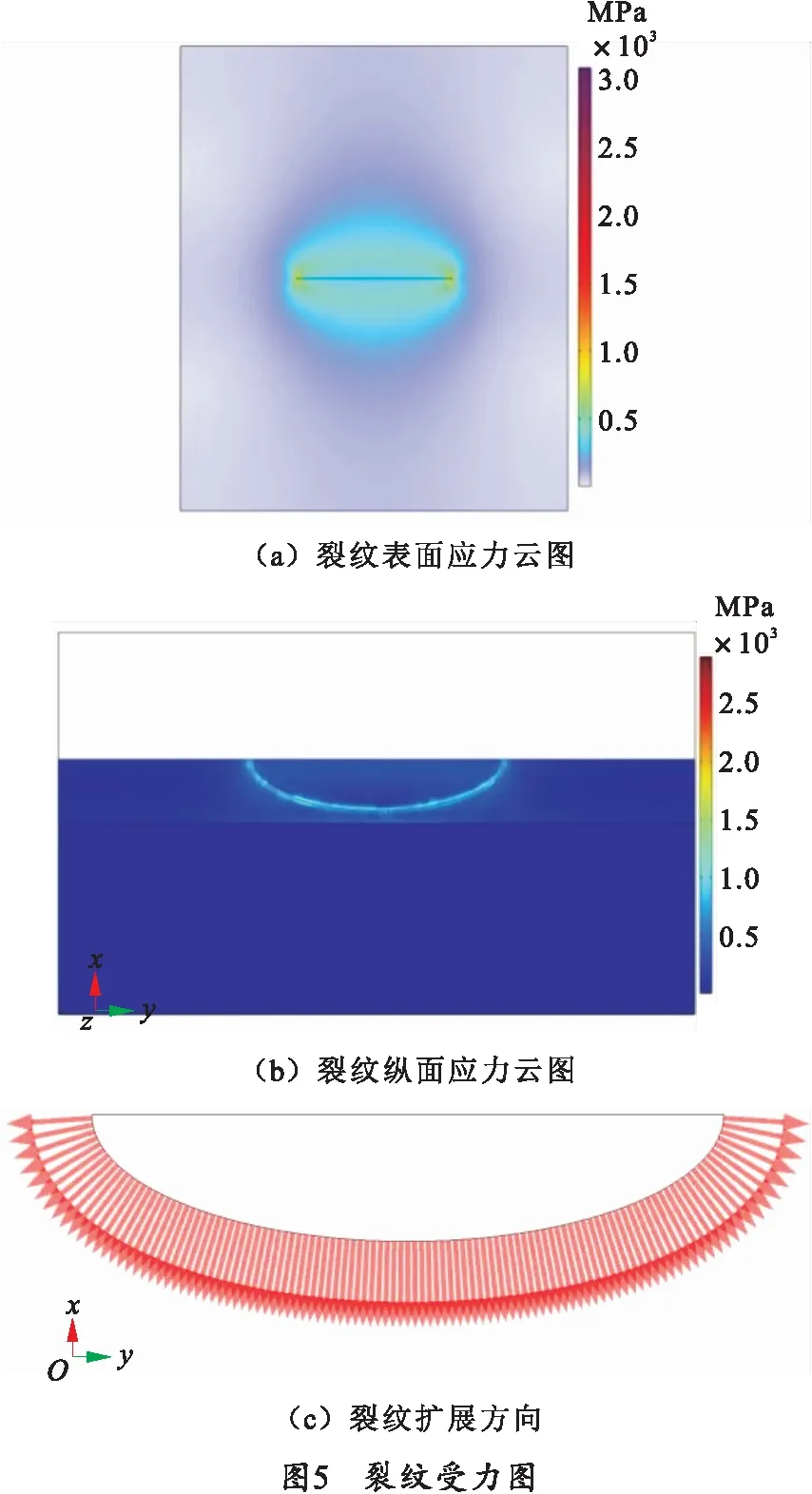

图5为裂纹受力图,图5(a)和(b)为裂纹在燃气气流冲刷下的等效应力,其中图(b)为裂纹剖面,最大等效应力出现在椭圆形裂纹前沿,为2 310 MPa,可以看出燃气气流进入裂纹,从而有向两侧撕裂扩展的趋势。图5(c)为裂纹尖端受力图,图中红色箭头表示裂纹纵面扩展位移,可以看出裂纹在纵面方向受燃气气流冲刷后向缝隙底端法向方向扩展。通过以上裂纹受力分析,能够在一定程度上反映所建立有限元模型的准确性。

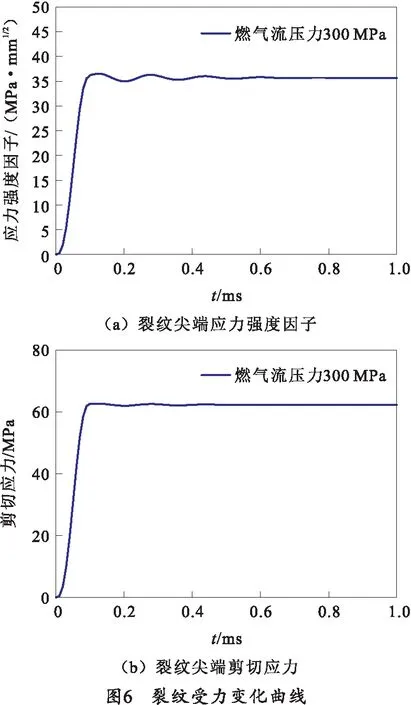

图6为裂纹受力变化曲线,图6(a)为裂纹在燃气流压力为300 MPa气流冲刷下的应力强度因子随时间变化曲线图,该条件下裂纹应力强度因子为正值,表明火药燃气流促进了裂纹扩展,且当膛压不变时,其值保持不变。图6(b)为沿燃气流方向的裂纹尖端剪切应力随时间变化的曲线图,该条件下裂纹尖端受到的剪切应力约为62 MPa。

3.2 不同燃气压力下的裂纹受力分析

不同口径的火炮,其膛压大小也不一样,为研究火药燃气气流压力对镀铬层表面初始裂纹的影响,将火药燃气压力分别设置成350、350、400 MPa,数值计算不同压力下镀层表面裂纹受力情况。

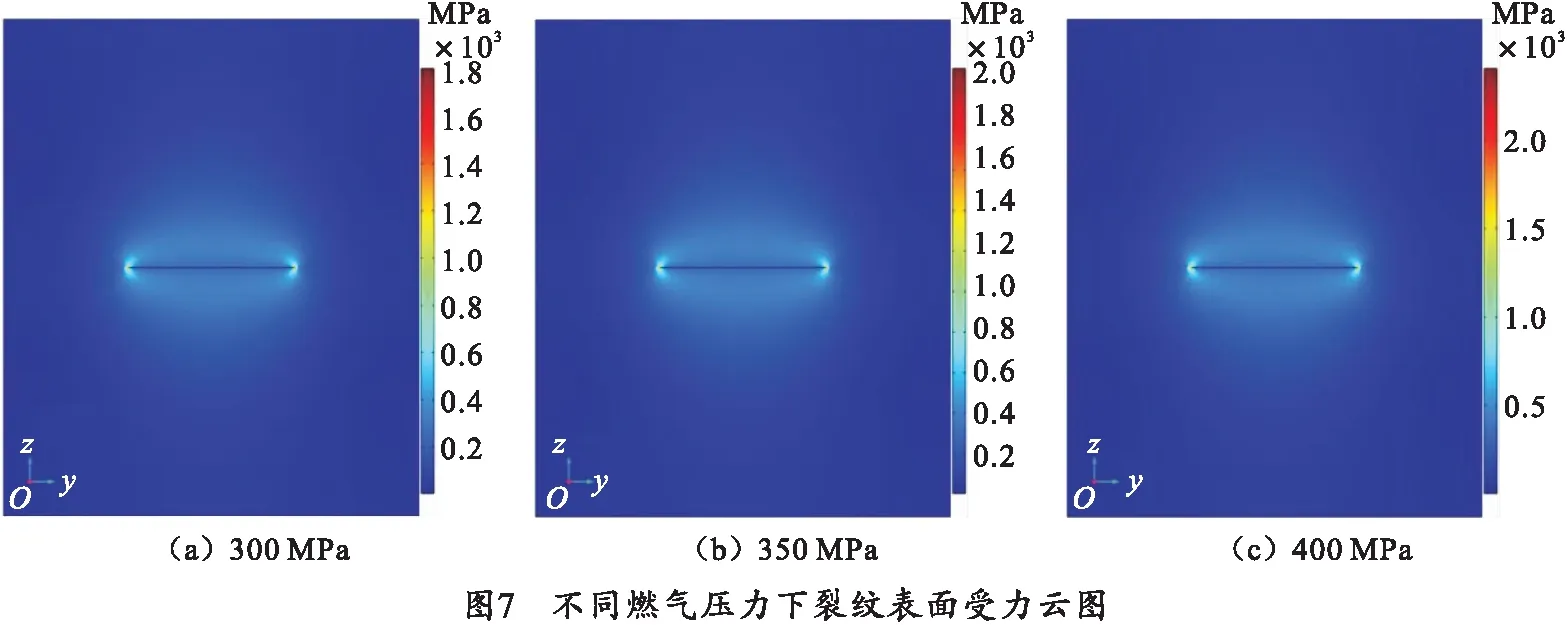

图7所示分别为火药燃气压力300、350、400 MPa时镀铬层表面裂纹应力图,可以看出裂纹受到燃气流作用时,裂纹两侧尖端出现应力集中,且随着膛压的增大,裂纹尖端应力值也越大。

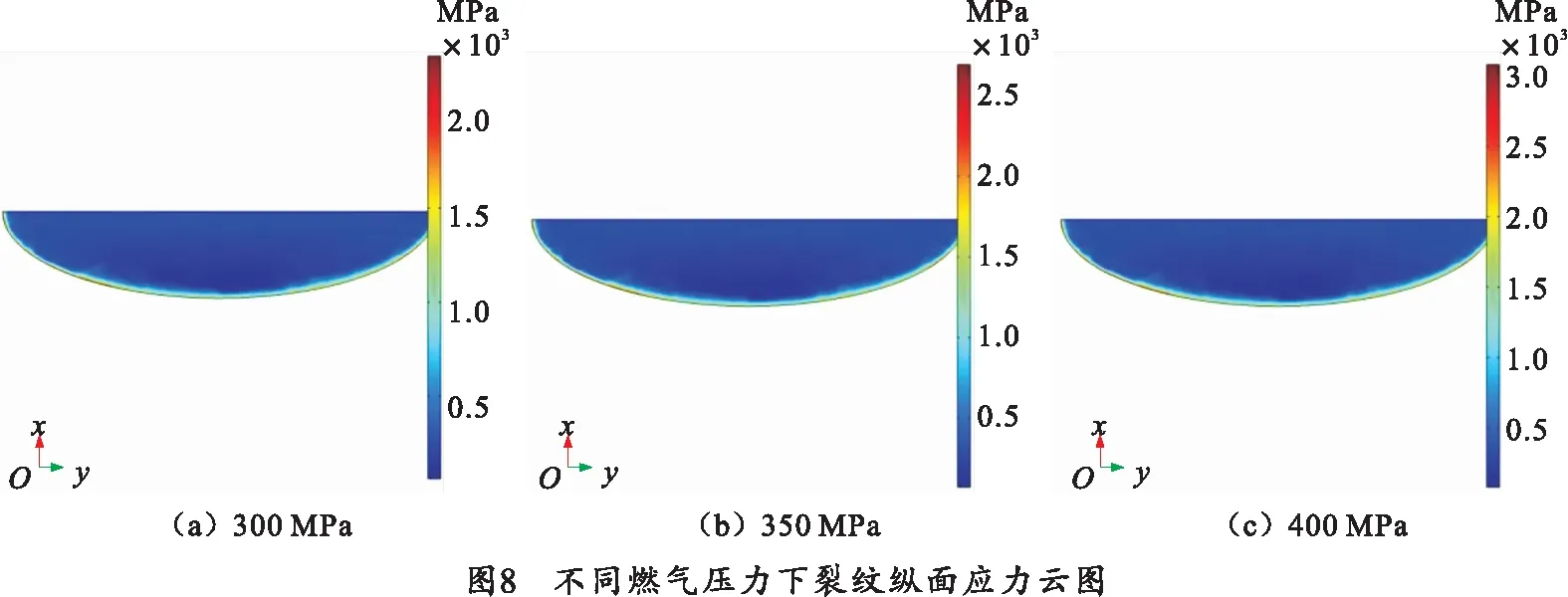

图8为不同燃气压力下的裂纹纵面应力云图,应力值最大点都出现在裂纹尖端前沿处,使裂纹呈沿裂纹前沿扩展趋势。

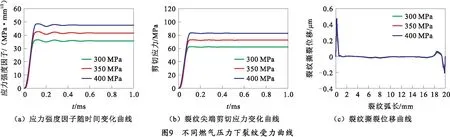

图9为裂纹在不同燃气压力下的受力变化曲线。从图9(a)、(b)可以看出,随着燃气流压力的增大,裂纹应力强度因子和裂纹尖端剪切应力也随着增大。表明在燃气冲刷作用下,镀层会发生剪切剥离破坏。图9(c)为沿着裂纹长度方向的表面裂纹撕裂位移,从图中可以看出,在表面裂纹两侧,裂纹撕裂位移出现最大值。表明在燃气流冲刷作用下,裂纹两侧尖端受力最大,不断促进裂纹沿着裂纹尖端扩展。

3.3 不同燃气冲刷角度下的裂纹受力分析

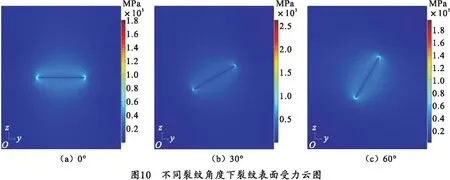

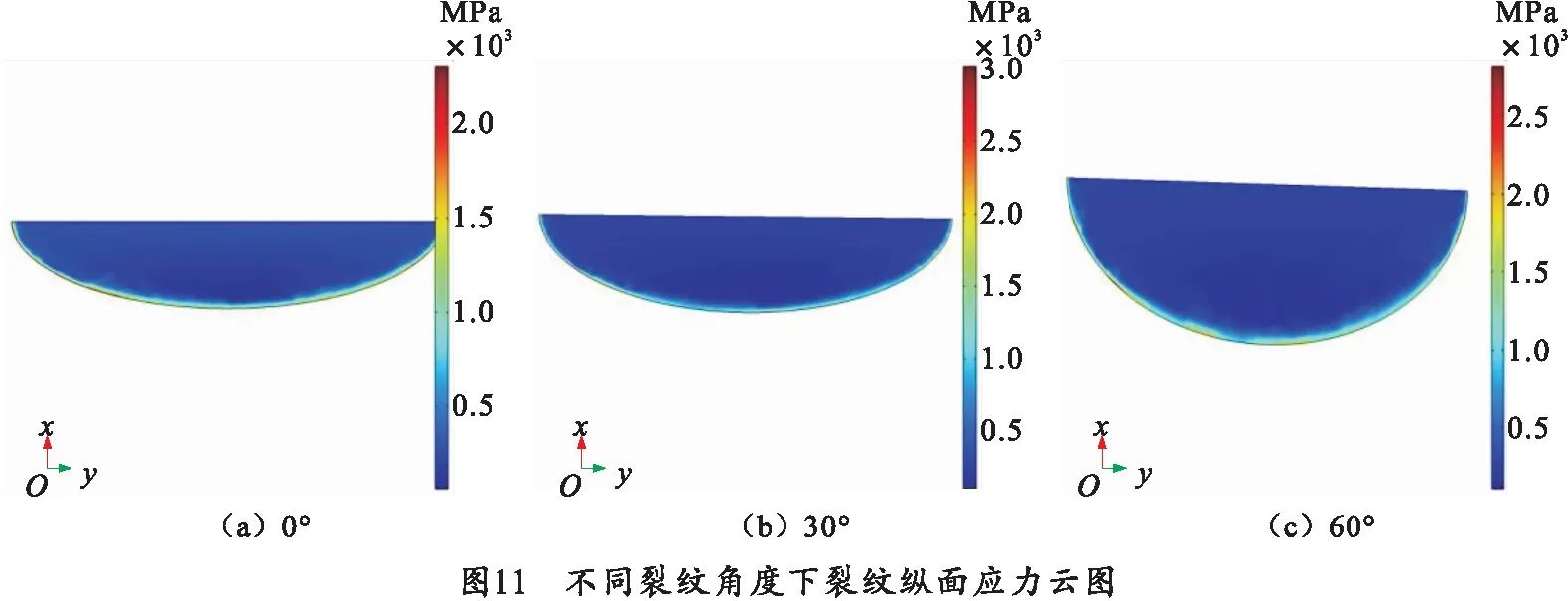

从对身管裁剖发现,镀层表面裂纹与身管轴线方向呈现不同角度,裂纹角度不同,裂纹扩展的方向也不同。因此,为研究裂纹角度对镀铬层表面裂纹受力的影响规律,将裂纹与水平面的角度分别设置为0°、30°和60°进行数值计算。图10、11分别为不同裂纹角度条件下的裂纹表面和纵面应力云图。裂纹角度为30°条件下的燃气气流冲刷裂纹受力最大,裂纹角度为60°时,裂纹受力减小,由此可看出,当裂纹角度不超过45°时,随着角度增大,裂纹受力增大;当裂纹角度超过45°时,随着角度增大,裂纹受力减小,这种现象与弹塑性材料单轴拉伸断裂现象相符合。随着角度的增加,等效应力由小变大,再随角度的增加由大变小,镀铬层裂纹扩展趋势也逐渐从横向张开扩展变为纵向拉伸扩展。

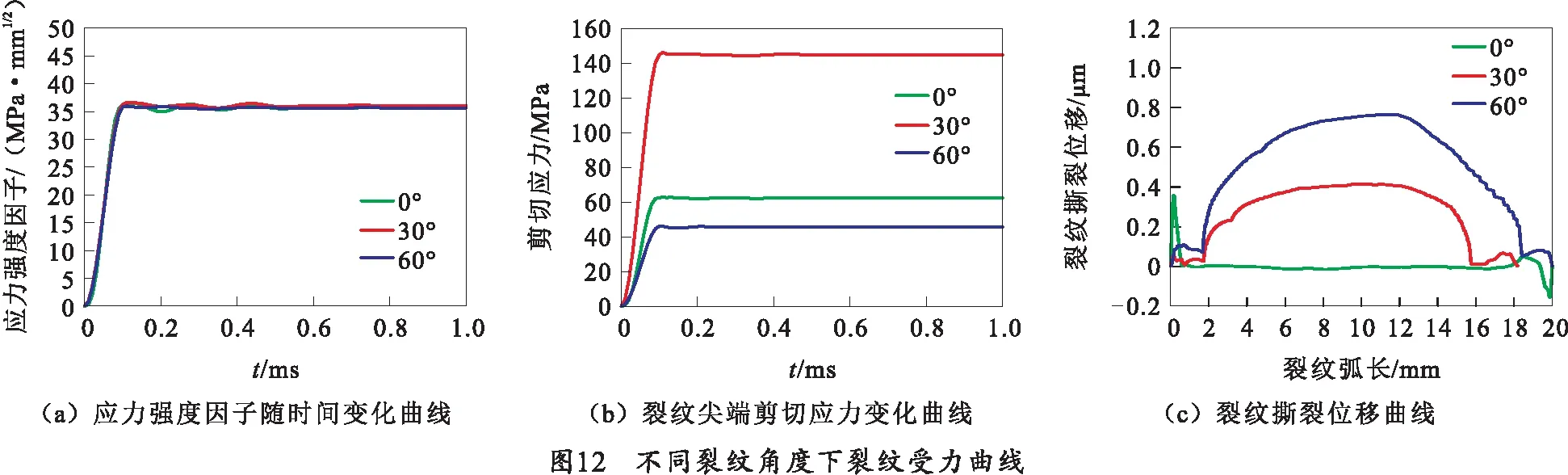

不同裂纹角度下裂纹受力曲线如图12所示。从图12(a)裂纹尖端剪切应力曲线看出,裂纹角度为30°时,裂纹尖端剪切应力最大,其值约为145 MPa,裂纹角度为60°时,裂纹尖端剪切应力最大值约为61 MPa。图12(c)为不同角度下的裂纹撕裂位移,裂纹角度为30°和60°时的裂纹撕裂位移与裂纹角度为0°时的撕裂位移差别较显著;裂纹角度为60°时,其撕裂位移较大,此时裂纹主要受到燃气流的纵向拉伸作用。

4 结论

通过建立火药燃气流与含初始裂纹的镀层身管流-固耦合有限元模型,在一定假设的基础上,利用达西定律来表示燃气流在裂纹中的流动状态,研究了不同火药燃气压力和裂纹角度对镀层初始裂纹受力的影响规律,得出以下几点结论:

1)通过分析燃气流压力为300 MPa、裂纹角度为0°时的镀层表面载荷受力、裂纹裂缝受力,表明裂纹在纵面方向受燃气气流冲刷后向缝隙底端法向方向扩展,说明了所建立的计算模型具有一定的可信度。

2)在裂纹角度为0°时,在燃气流作用下,镀层会发生剪切剥离破坏,裂纹两侧尖端出现应力集中,且随着膛压的增大,裂纹尖端应力值也越大。

3)在火药燃气流压力一定的条件下,随着裂纹角度的增加,等效应力由小变大,当裂纹角度为某一个值时,裂纹受力达到最大,再随角度的增加由大变小;且随着裂纹角度的增大,裂纹撕裂位移逐渐增大,镀铬层裂纹扩展趋势也逐渐从横向张开扩展变为纵向拉伸扩展。

笔者的研究尚未考虑火药燃气温度影响,且由于篇幅有限,尚未深入研究初始裂纹在镀层中扩展至镀层结合面或者基体炮钢材料中,后续将进一步深入镀层多裂纹扩展计算模型的研究,为镀层剥落机理研究提供计算方法。