基于脉冲电源的开关器件仿真分析

2023-04-28刘承东黄凯苏子舟骆帅

刘承东,黄凯,苏子舟,骆帅

(西北机电工程研究所,陕西 咸阳 712099)

电磁发射是一种采用电磁力将物体加速至超高速的新型发射技术[1-2]。脉冲电源作为电磁发射装置提供稳定脉冲电流的装置,以较长的时间用相对较小的功率将电能存储起来,再根据需要瞬间释放。充电时间在几秒钟,放电在几微秒至几毫秒之内。因充电时间较长,而导致电磁发射装置难以短时间内进行连续发射。为适应工作环境,需要在单次发射中进行手动关断以节省能量,为下一次发射做准备,从而达到短时间内可以连续发射的目的。而传统的脉冲电路中采用半控型器件晶闸管作为开关,因不能主动关断,使得脉冲电容器中存储的能量只能一次性释放出去,会造成一定的能量浪费,也不满足对电磁发射能量精确可控的要求。

目前国内外学者已经研究了IGBT[3]、IGCT[4]、金属-氧化物半导体场效应晶体管[5-6](MOSFET)、GTO[7-8]等功率型全控开关器件在脉冲功率领域中的应用。但目前众多研究仅仅是将其应用在脉冲功率环境中,对开关器件的选型仅做了简要的说明,对具体选型原因没有进行详细的分析。因MOSFET对电流导通的能力较低,不适合用于较大功率的电磁发射装置中。笔者对功率型半导体器件GTO、IGBT、IGCT三种全控型开关器件的电路模型在单个脉冲电源模块中依托仿真软件Matlab中的simulink进行仿真,考虑器件耐压的同时选取目前能通过电流相对较大的器件,根据器件的数据手册对模型参数进行调整优化。通过分析其在脉冲功率电源放电时的工作状态,认为IGCT较于其他功率器件优势较大。

1 脉冲成型单元工作原理

传统的脉冲成型单元(PFU)分为两种,均由脉冲电容器C、开关器件、续流二极管D和负载R0组成,如图1所示。其中RC和LC分别表示电容支路电阻和杂散电感;L0表示负载电感和电路中的调波电感;LD和RD分别表示续流支路杂散电感和电阻。

选用Ⅰ型PFU在全控型器件关断时,如果时间在t1之前关断,脉冲电容器中将会有一部分能量剩余,但由于开关器件的影响,续流支路不能正常工作会降低流过负载的能量;在t1时刻之后关断,则脉冲电容器中的能量已经全部释放,不能达到结余能量的目的。因此笔者仿真计算采用Ⅱ型PFU,能够对脉冲电容器中能量进行精确控制。

如图1所示,选用Ⅱ型PFU,电路放电过程分为脉冲电容对负载放电阶段、电容反向充电阶段和续流支路导通阶段。

(1)

在第1阶段放电时间经过t1后,此时电路工作进入脉冲电容器进入反向充电阶段。在电容反向充电到达峰值后,续流支路开始导通,电路工作进入第3阶段。因LD和RD为续流回路中的杂散电感和电阻,其数值大小远远小于负载回路中的电感和电阻,即LD≪L0、RD≪R0,此时流过开关器件和负载的电流i2(t)为:

(2)

式中:

(3)

则流过开关器件和负载的电流i(t)为

i(t)=i1(t)+i2(t).

(4)

由式(1)和(2)可以看出,在PFU工作过程中,流过负载的电流成指数上升和下降,在U0较大时,电路中需要开关器件有较大的耐压水平;且电能释放时的电流上升率di/dt非常巨大,这对开关器件的性能是一个非常严峻的挑战。开关器件的参数和特性对脉冲电流的上升时间、幅值会产生直接的影响。

2 电路仿真模型的建立与参数选取

在某型脉冲电路中脉冲电容器初始电压选择为4 kV,电流峰值超过50 kA,考虑器件的耐压和允许通过最大的电流值,选用的GTO型号为ABB公司的5STP38Q4200,选用的IGBT型号为中车公司的TZ3600U17E2SM000,选用的IGCT型号为中车公司的tPower-SC5.CAE- 45。

选用Ⅱ型脉冲成型网络,采用Simulink进行电路仿真,仿真电路如图2所示。D1和R1与开关器件并联保证在其关断时不会出现过高的反向电压尖峰,起保护开关器件的作用,因此选取RK=0.01 Ω。选取脉冲电容器初始储能为40 kJ,因此设置C=5 mF,UC=4 kV。脉冲电容器回路与续流支路中电阻及杂散电感均较小,因此选取RC=1 μΩ,LC=1 nH,RD=1 μΩ,LD=1 nH。负载中考虑存在一些同轴电缆和汇流装置,选取模拟负载的参数为L0=23 μH,R0=10 mΩ。

2.1 GTO电路仿真模型的建立与参数选取

2.1.1 GTO电路模型

GTO是4层PNPN结构、三端引出线(A、K、G)的器件。选取的GTO电路模型如图3所示[9]。该模型为2T-3R模型,其中Q1为PNP晶体管,Q2为NPN晶体管,R1主要对GTO的门极触发特性有影响,在GTO导通之前GTO门极电压和电流主要加在R1上,在器件导通后门极电流经过NPN的发射极,R2为阳极短路电阻,R3对GTO的正向阻断特性有影响。

2.1.2 GTO模型参数选取

针对ABB公司的5STP38Q4200[10]器件进行仿真。该模型中Q1和Q2中基极发射极放大系数β的取值应当依据电流放大系数α1和α2的取值。基于文献[11]的研究,通过对α1和α2的值进行微调,在模型中进行仿真并与数据手册[10]中给出的GTO器件的V-I特性曲线进行对比,笔者取α1=0.15,α2=0.9,即βPNP=0.18,βNPN=9。两个晶体管的参数取值如表1所示。

表1 GTO模型晶体管参数取值

R1取值的计算公式为

(5)

式中:VGMIN为最小门极触发电压;IGMIN为最小门极触发电流。

根据式(5)可确定R1取值为30 Ω。R2的取值应根据器件结构算出,计算相对复杂,一些参数取值较为困难。考虑R2一般相对较小,笔者对R2取值为0.03 Ω。R3的取值根据式(6)计算,VK为GTO的正向耐压,因此R3的取值为420 kΩ。

(6)

2.2 IGBT电路仿真模型的建立与参数选取

2.2.1 IGBT电路模型

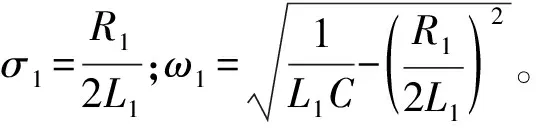

IGBT可以看成是N沟道的MOSFET为输入级,PNP型晶体管为输出级的单向达林顿晶体管。IGBT是电压控制器件,其发射集与集电极电流与MOSFET栅极输入电压有关,因此可以将其视为电压控制电流源。笔者采用的IGBT模型[12]如图4所示,其中CGE、CGC、CCE分别表示栅极-发射极、栅极-集电极、集电极-发射集之间的电容;Roff与关断过程的截止电流有关;ICE为受栅极输入电压控制的电流源输出电流。

2.2.2 IGBT模型参数选取

针对中车IGBT模块TZ3600U17E2SM000[13]进行仿真。受控电流源电流ICE与VGE、VCE、IGBT的阈值电压VT、跨导参数KP有关,相关具体关系为[14]:

1)当VGE≤VT时:

ICE=0.

(7)

2)当VCE≤VGE-VT时:

ICE=KP(VGE-VT-VCE/2)VCE.

(8)

3)当VCE>VGE-VT时:

ICE=(KP/2)(VGE-VT)2.

(9)

由数据手册可知5.5 V≤VT≤6.7 V,根据IGBT转移特性曲线,在温度为25 ℃时取VT为6.7 V。

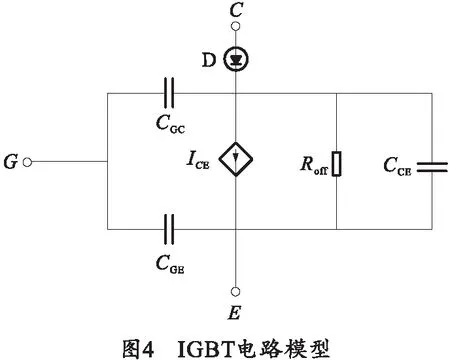

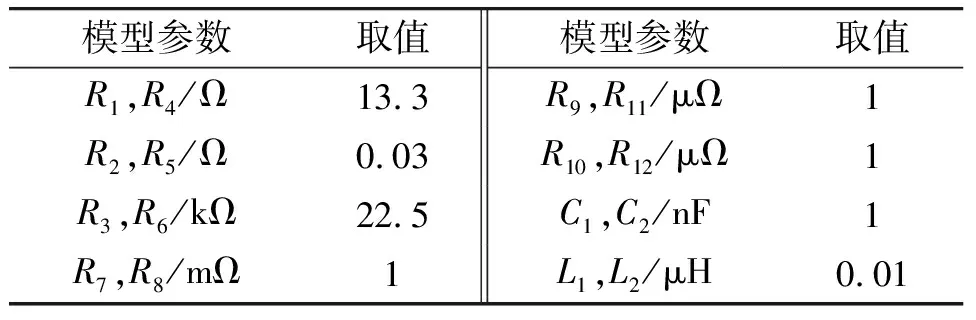

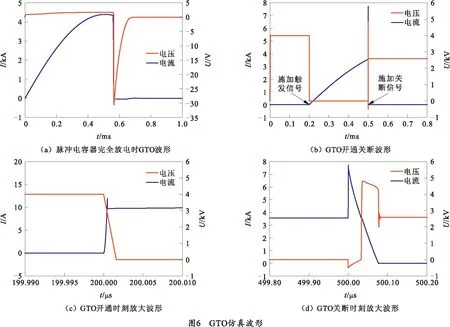

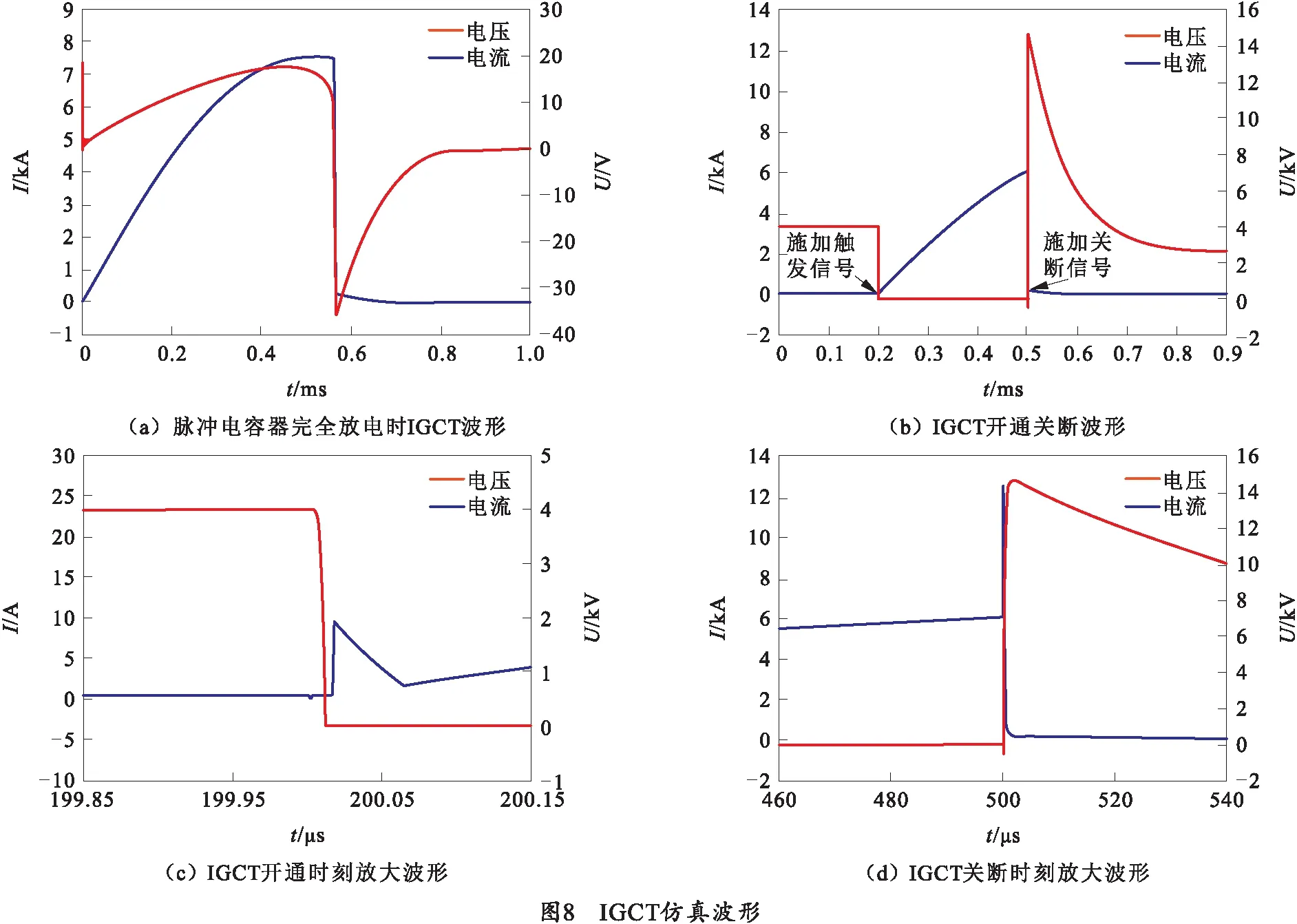

由式(8)可知,当VGE>VT且VGC Roff为IGBT处于截止状态时,集电极-发射极之间的等效电阻,根据数据手册,Roff=VCES/ICES=600 kΩ。 CGE、CGC和CCE的值根据Coes、Cies、Cres来确定,其关系为:CGC=Cres,CCE=Coes-Cres,CGE=Cies-Cres。考虑到在脉冲电路中IGBT导通与关断时所受电压较大,因此取CGC=0.4 nF,CGE=600.6 nF,CCE=19.6 nF。 2.3.1 IGCT仿真模型 IGCT是以GTO为基础,将GTO芯片与反并联二极管的门极驱动电路集成在一起,再与门极驱动器在外围以低电感方式连接的器件。笔者采用的IGCT模型[15]如图5所示。 该模型由两个“Hu-Ki模型”并联组成,当并联数量为两个及以上时,并联的数量对仿真精度并没有影响。该模型中,Q1和Q3为PNP晶体管,Q2和Q4为NPN晶体管,R1~R6为器件导通和关断提供偏置电压的电阻。 2.3.2 IGCT模型参数选取 针对中车IGCT模块tPower-SC5.CAE-45[16]进行仿真。因对IGCT中少数载流子扩散长度等一些关键参数无法获得,该模型中Q1、Q2的电流放大系数α1、α2取值一般只能采用估值的方法。参考上文GTO模型折中α1和α2的取值方法,综合考虑后选取α1=0.157、α2=0.9。根据基极发射极放大系数β=α/(1-α),此时β1=0.186,β2=9.000。4个晶体管参数取值如表2所示。 表2 IGCT模型晶体管参数取值 电阻R1和R4的取值根据 (10) 式中:VGMIN为门极触发电压的最小值;IGMIN为门极触发电流的最小值。因此取R1和R4的值为13.3 Ω。R2和R5的取值可以根据器件结构计算,但在该器件中一些关键参数无法获得,只能参考GTO模型中的取值方法,取R2=R5=0.03 Ω。R3和R6的取值根据式(11)可取为22.5k Ω。R7~R12和其他电容电感为分布参数,难以通过准确公式计算出来,往往凭借经验取值,其具体取值如表3所示。 (11) 表3 IGCT模型参数取值 根据理想的仿真波形,电路中通过电流最大值约为52 kA,最大不重复浪涌电流为65 kA,为保证器件安全工作,仿真电路中采用12个GTO并联的方式。单个GTO在电路中工作的波形如图6所示。 图6(a)为脉冲电容器完全放电时单个GTO电压电流波形,器件在脉冲电容器放电结束后,由于电路中杂散电感的影响,存在一个反向电压尖峰。经过计算,脉冲电容器将能量全部释放后,单个开关器件的损耗为2.729 J,12个器件总损耗为32.748 J。在该能量的损耗下,器件温升较小,可以忽略。 图6(b)为GTO主动开通与关断的电压电流波形,开通时刻的波形如图6(c)所示,GTO在接到导通信号后电压在1.6 ns的时间内由4 kV降低到了1 V,从而GTO彻底导通,并且器件的开通时间与驱动的电流相关,当驱动电流增大时,器件的开通时间相对会有所降低。而电流在10 A之前以较快的速度迅速上升,后面则以相对较慢的增长速度达到峰值,这可以认为是在器件没有完全导通时开关器件对电流增长的影响,当器件完全导通时,电流则遵循式(1)进行变化。GTO的关断电流电压的变化情况如图6(d)所示,GTO在接到关断信号后经过约0.08 μs电压恢复至2 597 V,此时GTO两端的电压为脉冲电路工作300 μs后脉冲电容器两端的电压。由于负载中杂散电感的存在,器件关断时会出现一个450 V的反向电压尖峰,脉冲电路中的电阻R1可将该部分能量吸收掉,几乎不会对GTO器件产生影响。其中的正向电压峰值则为一部分脉冲电容器中杂散电感的影响,另一部分为负载中电感的影响。而电流波形则为在接到关断信号后,进行了短暂的较大幅值的上升后逐渐降低至0.6 A从而GTO彻底关断。电流产生较大幅值的上升则是由于控制信号的影响,GTO的驱动功率较大,在控制其关断时,因驱动电流较大本次仿真计算电流源输出电流为-8 kA时,GTO才可以顺利关断,因此会产生电路中较大的电流幅值的波动,增大了器件彻底关断的时间。在电路中12个GTO器件并联后,其关断电流产生的峰值约为92.8 kA,这可能会对负载机能产生一定的影响。此外在驱动电流增大时,其关断速度会进一步加快。 电容器存储能量为 E=0.5CU2, (12) 式中:C为电容大小;U为电容器两端电压。通过计算,在电路导通300 μs后,脉冲电容器输出能量为23.159 kJ,单个器件的损耗为1.15 J,多个GTO总损耗为13.8 J。 根据数据手册,本次仿真采用3组IGBT串联,每组14个并联的方式,保证初始时刻和在脉冲电流达到峰值时器件可以安全工作。单个器件工作波形如图7所示。 图7(a)为脉冲电容器完全放电时单个IGBT电压电流波形。放电结束后,由于杂散电感的影响开关器件仍需承受反向电压尖峰。经过计算,在完全放电后单个器件的损耗为1.623 J,开关器件总损耗为68.166 J,IGBT总体损耗较低。 图7(b)为IGBT主动开通与关断的电压电流波形,导通时刻的波形如图7(c)所示,从图中可以明显看出IGBT器件开通速度较快,由于开通速度较快,门极触发信号幅值大小对开通速度影响较小。IGBT的开通速度是其他开关器件不能比拟的。同时器件开通时电流曲线上升较为平滑,波动较少。图7(d)为IGBT关断时的波形,在接到关断信号后电压首先上升至2.954 kV后逐步下降至0.863 kV。通过式(12)计算,脉冲电容器输出能量为23.262 kJ,单个器件的损耗为0.495 J,IGBT总损耗为20.800 J。 由数据手册可知,该型IGCT最大可关断电流为8 kA,耐压为4.5 kV,因此采用7个器件并联的方式进行仿真,保证每个器件可以安全工作,同时该器件通态不重复浪涌为64 kA,相对于IGBT和IGCT器件有较大优势,可在电路中安全工作。单个器件工作波形如图8所示。 图8(a)为脉冲电容器完全放电时单个IGCT电压电流波形。脉冲电容器放电完毕后,开关器件承受的反向电压尖峰恢复至0与GTO和IGBT相比所需时间较长,单个器件的损耗为22.235 J,器件总损耗为155.645 J。 图8(b)为IGCT主动开通与关断的电流波形,导通时刻的波形如图8(c)所示,在施加触发信号后经过12 ns后电压下降至最低值,器件完全导通,同时在电压降到最低值时存在轻微振荡。而在0.022 μs后电流开始上升,在产生一个约8 A的电流峰值后,电流开始下降,然后又稳步上升至峰值。该峰值是驱动电路电流幅值产生的影响,对整个导通波形影响较低。图8(d)为IGCT关断时电压电流波形变化曲线,在施加关断信号后,由于电路中存在杂散电感,电压首先下降至-450 V然后开始上升至14.75 kV最后逐步下降稳定在2.575 kV整个过程约300 μs。由于关断信号幅值较大,为6.5 kA,在IGCT关断时同样出现了12.5 kA的电流尖峰然后再下降至8 A器件彻底关断。通过式(12)计算,此时脉冲电容器释放能量为23.180 kJ,单个器件在导通器件损耗为8.85 J,总损耗为61.95 J。 GTO、IGBT和IGCT在脉冲功率电路中的性能分析对比如表4所示。 表4 GTO、IGBT和IGCT性能对比 在驱动功率方面,本次仿真中单个GTO器件关断时驱动电流为-8 kA,单个IGCT关断时驱动电流为-6.5 kA。因此GTO的驱动功率约为IGCT的2倍,IGBT的驱动功率与GTO、IGCT相比非常小。 从表4中可知,由于TZ3600U17E2SM000型IGBT的耐压与导通电流能力相对较弱,导致所需单个模块数量较多且总质量较大,这对应用在便携的小型化脉冲电源中会产生不利影响,且若单个IGBT器件发生损坏时电路一旦通电工作,可能会导致其他器件大量损坏。 在开通时间与负载电流上升时间方面,3种器件基本相同,3种器件开通与关断时间受驱动功率影响,但影响相对较小,其中IGBT在开通时间上更快一点。 在导通损耗方面,单个IGBT占有一定优势但由于所需IGBT数量较多,因此总体损耗较高;IGCT导通损耗高达155.645 J,这将导致若脉冲电源在短时间内连续工作,IGCT的温升会相对较高,需要考虑温度对IGCT的影响。 各个器件在关断时都存在几十纳秒时间电流上升几千安的情况,过高的通态电流临界上升率,在关断时可能会对器件产生损坏,因此在脉冲电路中,应用全控器件时需考虑保护电路,使器件能够安全可靠的工作。 综上考虑,IGCT在小型化脉冲电源中拥有一定的优势。 笔者针对GTO、IGBT和IGCT中导通功率较大的3种型号进行仿真参数设置和电路模型建立,并分析了其在脉冲环境中的工作性能。在器件的导通损耗方面,IGBT导通损耗最小,且开关速度较快,但由于其耐压与最大峰值电流相对较小,在电路中需要数量较多,对脉冲电源小型化会产生不利影响。GTO与IGCT相比驱动功率较大,在耐压与浪涌电流方面,IGCT表现出了更好的特性,且在驱动脉冲电路时所需数量较少,考虑同步性的难度也较小。因此,通过对比分析表明,IGCT应用在小型化脉冲电源上更具有优势。 在脉冲电路中,电流、电压幅值往往会产生较大变化,由于电路中杂散电感的影响,会产生较大的电流或者电压的尖峰,因此不管选用何种器件都需要留有较大的余量,保证器件能够工作在安全区间内。同时也应该加装电流和电压的保护电路,避免器件因过电压、过电流和巨大的电流上升率等问题产生损坏。2.3 IGCT仿真模型的建立及参数选取

3 模型仿真测试

3.1 GTO仿真测试

3.2 IGBT仿真测试

3.3 IGCT仿真测试

3.4 分析对比

4 结束语