GCr15钢表面强化层耐磨性能研究进展*

2023-04-26孟令耀张孟九谢爱军

孟令耀 商 剑 张孟九 谢爱军

(1.辽宁工业大学材料科学与工程学院 辽宁锦州 121001;2.青岛征和工业股份有限公司 山东青岛 266705)

高碳铬轴承钢因其良好的抗疲劳性能、合适的弹性和韧性以及较高的硬度,常被应用于高铁齿轮箱轴承、牵引电机轴承和轴箱轴承等部件,是目前应用最广泛的轴承材料,占据80%以上的市场。链条销轴大都采用高碳钢普通淬火或中低碳钢渗碳淬火处理,在销轴表面形成高碳马氏体以提高表面硬度和耐磨性。但随着汽车行业的发展,对销轴的耐磨性要求越来越高,原来渗碳处理后的销轴表面硬度已经不能满足需求,销轴耐磨性不足。为了提高链条销轴的耐磨性,对链条销轴进行表面改性处理是目前最有效的方式[1-3]。

由于轴承、销轴及模具等工作环境的影响,其失效的主要形式为磨损失效,且约70%以上都是发生在材料表面。研究表明,采用传统的热处理工艺,GCr15钢退火、淬火和回火后硬度一般为60~66HRC,耐磨性较差,易在材料表面产生环状裂纹,严重影响机器的使用寿命[3-4]。考虑到轴承、销轴和模具的失效大部分都是从表面开始,为了使零件获得更长的使用寿命,对GCr15钢进行表面改性是最有效的方法。目前GCr15钢表面改性的主要方法有激光表面处理、离子注入、喷涂和化学热处理等方法,本文作者总结了GCr15钢表面改性技术的研究进展,着重探讨了不同表面处理方法对GCr15钢耐磨性能的影响,并对GCr15钢表面改性技术的发展方向进行了展望。

1 激光表面处理

激光表面强化因其能量密度较高,加热时间短,可控性强等优势,近些年发展较为迅速。其工作原理实际上就是利用高能激光束扫描材料表面,使材料表面快速融化冷却凝固,发生一系列相变,最终在材料表面形成一层改性层。改性层的硬度、耐磨性、耐腐蚀和抗氧化性能相比原材料表面都得到进一步的提升,从而改善了材料的一系列性能。而且经激光处理的材料不需要用油或者水等冷却介质处理,为人们提供了一种快速淬火的方法。

张有德等[5]采用激光熔覆技术在GCr15钢表面制备了TiC+WC复合涂层,发现熔覆层与基体结合紧密,组织间无缺陷;且随着TiC含量的增加,涂层的硬度增加,最高可达基体的2.8倍;另外,涂层的组织明显得到了细化,表现出较好的耐磨性能。雷改丽[6]实验研究了激光淬火对GCr15钢摩擦学性能的影响,发现经激光淬火后钢件表面的干摩擦因数降低,最低可达0.74。LEI等[7]比较了经激光处理和常规热处理后GCr15钢试样的干摩擦行为,发现两者的磨损率有明显差异,激光处理后试样的耐磨性明显优于常规淬火试样,如图1所示;另外,经激光处理后GCr15钢试样表面具有较高的硬度、韧性及热稳定性,摩擦过程中其磨损机制发生了变化。MARININ等[8]研究了低合金工具钢激光渗碳问题,同样也发现激光处理后试样相比于普通渗碳处理试样耐久性提高了两倍。

图1 滑动磨损条件下试块的磨损质量损失[7](扫描速度v=700 mm/min;激光功率P=1 200 W)

2 离子注入技术

离子注入是低温真空环境下,离子在加速器里被加速成高能离子束,并在靶室内撞击固体材料表面,经材料的阻挡作用让离子留在固体材料中。经离子注入处理后的材料改性区与基体没有明显的界面分布,结合力较强,不会轻易剥落。离子注入技术已经在材料改性方面得到广泛的应用。

张光胜、王浪平等[9-10]研究了离子注入后GCr15钢表面的接触疲劳性能及磨损性能,结果表明,经离子注入后材料表面硬度得到显著提高,提高了材料的磨损性能,摩擦因数也得到了大幅度降低,且材料的抗疲劳性能也大大提高。UEDA等[11]研究了离子注入对轴承钢表面抗摩擦膜形成的影响,发现Ni的注入促进了摩擦膜的形成,Mo和Cr的注入抑制了摩擦膜的生长,同时也发现钢本身成分也对摩擦膜的形成具有一定影响。崔丹[12]研究了C、N、Ta多元共注DLC膜的摩擦磨损性能,发现先注N后注C形成的DLC膜的性能优于先注C后注N形成的DLC膜。经XRD分析可知,无能论是先注C还是先注N,膜层的组织成分没有区别;膜层的硬度跟注入量有关,随注入量的增大膜层的硬度值呈抛物线规律,先增大后降低;随着金属Ta的注入,材料表面的摩擦因数显著降低,先注金属Ta后注气体材料的摩擦性能优于先注气体后注金属Ta。SUN等[13]采用等离子体浸没离子注入技术在GCr15钢表面制备了不同调制周期的TiN/ZrO2多层膜,膜的结构具有良好的周期性;膜的厚度约为2 μm,摩擦因数也从0.8降到了0.1~0.3;在特定调制周期内,多层膜具有较高的黏接强度,耐蚀性也得到了显著的提高。

3 喷涂技术

喷涂主要是利用热源将丝状或粉状的喷涂材料加热至熔融或者半熔融态,通过一定的速度喷射到经预处理的材料表面,达到材料表面改性的效果。热喷涂的方法主要包括火焰喷涂、电弧喷涂和等离子喷涂,但随着对渗层质量要求的提高,后来相继发展出一系列新的喷涂方法,包括爆炸喷涂、超音速火焰喷涂、超音速等离子喷涂和冷喷涂[14-16]等工艺。

熊晓晨等[17]采用爆炸喷涂的方法在GCr15钢表面制备了一层WC涂层,发现与未喷涂的试样相比,爆炸喷涂后GCr15钢疲劳寿命缩短、抗疲劳性能降低。经观察涂层的显微组织发现,WC涂层与基体间界限分明,存在边界层,边界层的组织与基体无异,这表明该技术并没有改变基体组织。经检测喷涂后的试样的维氏硬度高于未喷涂的试样,表明经爆炸喷涂后,GCr15钢表面硬度增大,抗磨性能增强。BULNES等[18]分析了高速氧燃料(HVOF)和高速空气燃料(HVAF)两种高速喷涂技术制备的不同硬金属涂层的差异,发现不同的喷涂方法得到的涂层具有不同的显微组织和力学性能,经摩擦实验发现HVAF-Co和HVAF-Ni具有更好的耐磨性,如图2所示;金属基体、陶瓷成分和晶粒的尺寸是影响涂层的硬度和力学性能的关键因素。翟长生等[19]等通过火焰喷涂技术在GCr15钢表面制备了感应熔涂-等温淬火镍基涂层,并且对涂层进行了表征。实验结果表明:火焰喷涂后的涂层颗粒呈扁平化,涂层有着大量的孔洞和缺陷,经感应重熔后的涂层组织明显致密化,晶粒也得到了细化;经摩擦磨损实验可知,相比于单纯经高温喷涂后的涂层来说,经感应重熔后的涂层有着更小的摩擦因数和更低的抗磨粒磨损的能力。

图2 HVAF-Co、HVAF-Ni、HVAF-WB、HVOF-Co-m、HVOF-Co-n、HVOF-Ni、HVOF-WB涂层和钢基体磨损率[18]

4 气相沉积技术

气相沉积主要可分为两大类,即物理气相沉积(PVD)和化学气相沉积(CVD),两者本质的区别主要在于物料形态。前者主要使用固态或液态物质作为供给,使其在真空室内蒸发,然后在一定条件下沉积在基体表面;后者则直接利用气态物质在基体表面发生化学反应生成薄膜,其形成过程大致可分为3个过程,即吸附、反应和扩散。相比于物理气相沉积,化学气相沉积应用更为广泛,经化学气相沉积后的薄膜厚度较均匀、结合力较强、稳定性较好[20-23]。

李忠文等[24-25]利用磁控溅射法在GCr15钢表面沉积了一层约为100 nm的钽膜,随后又分别进行了氮离子注入和碳离子注入,发现经过处理的GCr15轴承钢摩擦磨损性能提高,摩擦因数从原来的0.8~1下降到0.2~0.3,磨损量大幅度降低了88%左右,磨损机制以磨粒磨损为主;实验所得改性层硬度较高,可以达到18 GPa左右,进一步提高了材料的使用寿命。SINGH等[26]为了避免石墨烯在转移过程中质量的恶化,采用热化学沉积的方法在GCr15钢表面直接生长石墨烯薄膜,通过优化生长温度、乙炔流量和生长时间大幅度提高了石墨烯的质量;摩擦磨损试验表明,在石墨烯薄膜的保护下,钢件表面的摩擦因数可降至0.15,磨损量也得到了降低。

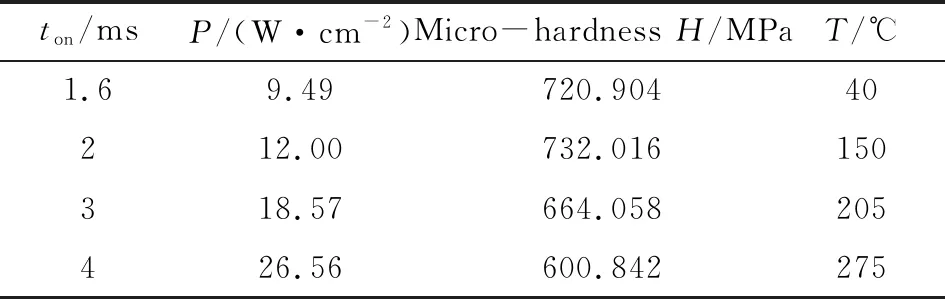

张静等人[27]采用离子镀技术在经淬火处理的GCr15钢表面沉积了一层Ti镀膜,通过改变脉冲宽量对基体的温度进行调控,发现随着脉冲宽量的增大,GCr15钢基体温度也随之升高;基体温度的升高,一方面使得沉积离子的扩散和结合能力加强,镀膜的沉积速率加快,薄膜的应力也得到了释放,使得镀膜与基体的结合能力增强,另一方面,一定范围的温度升高有助于基体保持高硬度,提高基体的服役性能。如表1所示。

表1 不同脉冲宽量下平均靶功率密度﹑界面处基体显微硬度与对应的温升情况[27]

5 渗非金属(渗氮、渗硼)

渗氮是在一定温度、一定介质中向钢件表面渗入活性氮原子,使钢件表面形成富氮硬化层的一种化学热处理技术。渗氮不仅可以提高材料的表面硬度和耐磨性,而且还可以提高材料的疲劳强度及抗腐蚀能力。渗氮技术大致由3个连续过程组成:①分解过程,在渗氮介质所需条件下分解成活性氮原子的过程;②吸附过程,分解出来的活性氮原子吸附到材料表面的过程;③扩散过程,氮原子向工件内部扩散,与工件中的原子结合形成氮化物,从而在材料表面产生一层氮化层。就目前来看,渗氮的技术有离子渗氮、气体渗氮、固体渗氮和液体渗氮[28-30]等。

WU等[31]研究了GCr15钢在NH3环境下的脉冲激光渗氮,结果表明,制备的氮化铁硬度高、耐磨性好、硬质层致密均匀,显微硬度提高了18%,磨损率降低了50%;然而因为激光的快速熔融,材料表面容易形成裂纹和微孔。王松等人[32]采用等离子渗氮技术在GCr15钢表面制备了渗氮涂层,经研究发现,离子渗氮后钢表面摩擦学性能大幅度提升,原因是反应生成了高BN质量的摩擦反应膜。张国松等[33]用气体渗氮+淬火复合处理技术对GCR15进行表面强化,并与单纯的气体渗氮、淬火进行比较。结果表明,两种表面强化技术都可以有效地降低GCr15钢试样的摩擦因数,而气体渗氮+淬火复合处理技术得到的试样的耐磨性能更好。

渗硼基本原理就是将材料放置在含有大量硼原子的介质中并加热到一定的温度,在该温度下保温一定时间,从而在材料表面形成一层硬化层。根据渗剂的形态其可分为固体粉末渗硼、气体渗硼和液体渗硼[34-36]。其中以固体粉末渗硼最为典型,固体粉末法以其工艺简单、实施容易、使用设备简单和质量易控等优点广受科研工作者青睐。固体渗硼剂大致可由三部分组成:供硼剂、填充剂和活化剂,供硼剂可以使用B4C、B-Fe和非晶态硼粉等;填充剂可以使用Al2O3、SiC和SiO2等;活化剂可以用KBF4、NH4F和NH4F等。渗硼后的工件可以获得一层高硬度的硼化物层,不仅可使工件获得好的耐磨性、耐热性和抗蚀性,而且可进一步提高工件的使用寿命[34-37]。

渗硼层在高温环境下仍然具有很好的耐磨性和抗氧化性能[38],在GCr15轴承材料表面改性中会具有很好的应用前景。陈跃勤和唐英[39]研究了GCr15钢在不同热处理后的磨损特性,并分析了其磨损机制,结果表明,经渗硼后试样的耐磨性比经整体淬火回火试样要好,其磨损过程为氧化磨损和磨粒磨损。宗晓明等[40]采用固体渗硼的方法,在1 123、1 173、1 223和1 323 K的温度下,在GCr15轴承钢表面进行了2、4、6和8 h的渗硼对比试验,发现GCr15钢经渗硼处理后在表面生成了一层均匀致密的渗层。经X射线分析可以得出,新生成的渗层的主要物相为FeB和Fe2B;渗层的厚度和硬度随着处理温度和保温时间的增加而增加,表面硬度比基体硬度提高了5~6倍。同时,通过生长动力学计算得出了渗层的生长常数和扩散激活能,如表2所示。

表2 生长速率常数(D)与扩散激活能(Q)随渗硼温度的变化[40]

6 单一渗金属

渗金属是将过渡族金属原子渗入到材料表面后生成碳化层的过程,因过渡族金属碳化物具有硬度高、抗氧化、耐磨性能好、耐腐蚀等优点,在实际生活中广泛应用于提高零件的使用寿命。根据所渗元素形态不同,渗金属技术可以分为固体渗金属、液体渗金属、气体渗金属和离子渗金属等[41-43]。其中以固体渗金属最为典型,常见固体渗金属有固体渗钒、固体渗铌、固体渗铬和固体渗钽等。渗钒层具有硬度高、耐磨性好等优点,但其抗氧化性能较差;渗铬层具有良好的抗氧化性能,但其耐磨性能较差,因此可以根据材料所需性能选择渗入元素。

陈跃勤和唐英[39]通过盐浴法对GCr15钢进行了960 ℃×5 h渗钒处理,渗钒处理后加温到850 ℃进行油淬,最后在200 ℃×2 h下进行低温回火,结果表明渗钒层具有极高的硬度,其维氏硬度高达2 800~3 000HV;试样表层耐磨性能极佳,磨损过程只发生磨粒磨损而无氧化磨损。李健和丁雪苇[44]研究了盐浴渗钒法对GCr15钢抗咬合性和耐磨性的影响,并对比了盐浴渗钒与常规热处理和渗硼处理,结果表明,渗钒处理试样表面有较低的摩擦因数,较小的黏着倾向,并且具有很高的硬度,很大程度上提高了钢件的抗咬合性和耐磨性;相比于普通热处理和渗硼处理试样,渗钒处理试样的抗咬合能力是普通热处理试样的7.2倍,是渗硼处理试样的1.5倍;渗钒处理试样的抗摩擦能力是普通热处理试样的12.6倍,是渗硼处理试样的2.9倍。LI等[45]使用同一种盐浴配方在钢表面进行热扩散实验,发现在实验开始时V的浓度水平是形成VC层的一个重要因素。

郑盼等人[46]采用固体粉末包埋法在950~975 ℃条件下加热3~5 h成功地在GCr15钢表面制备了一层渗铌层,通过对比试验,研究了加热温度和保温时间对渗铌层组织及性能的影响。实验结果表明:渗层的硬度随着保温时间和加热温度的增加而升高,最高可达3 033HV;渗层的厚度随着保温时间和加热温度的增加而增加,最厚可达9.6 μm。经XRD分析可知,渗层的物相组成主要为NbC。孙启坤等[47]对不同材料的钢种进行了TD盐浴法渗铌处理,并测试分析了渗铌层的耐磨性和抗氧化性,结果表明:渗铌层显著提高了材料表面的耐磨性能,进而提高了材料的使用寿命;渗铌层在400 ℃下具有良好的抗氧化性能。

唐相国等[48]为改善GCr15钢的使用寿命,采用固体粉末法并选取不同种类的稀土在GCr15轴承钢表面进行渗铬实验,并对渗层进行了表征,发现试样表面渗层均匀连续,厚度可以达到10 μm左右;渗层与基体之间展现出强劲的机械+冶金结合,渗层表面硬度也达到了1 520HV;渗层的耐磨性和减磨作用也非常明显,磨损率仅为基体的1/5。韦春贝等[49]对渗铬层性能的稳定性进行了研究,发现随着铬含量的降低,渗铬层硬度也会相应地降低;经过1年自然时效后,渗层与基体的结合强度有所提高。CAO等[50]对500~560 ℃下等离子氮化5.5 h后的钢表面进行了低温铬化处理,发现低温铬化6 h后在先前的氮化物层中形成了平均硬度为1 476HV、平均厚度为7.4 μm的CrN化合物层,表明前期的氮化促进了后期铬原子向基体的扩散。

表3给出了文献中几种渗金属碳化物覆层的性能。可以看出:目前最常用的盐浴和粉末法2种渗金属方法所制备的渗层物相一致;渗钒层的硬度最高,摩擦因数最低。渗钒工艺在GCr15轴承钢的表面强化方面有很好的发展前景。

表3 文献中几种渗金属碳化物覆层的性能

7 多元共渗

目前,金属和合金的单元渗(例如,渗氮、渗碳、渗钒和渗铬等)已经得到广泛的应用与发展,而二元、三元及多元共渗的应用却非常有限。研究表明,材料表面的二元和多元共渗能够更加显著地提高材料表面的性能。按照渗剂的类型可以将多元共渗分为金属元素为主的共渗、非金属元素为主的共渗和稀土共渗3种,其中稀土共渗更是目前世界热扩散领域研究的热门课题[51-52]。稀土元素因其特殊的电子结构(4f),具有独特的化学活性,被广泛用于材料科学与化工领域,主要用作催渗剂和共渗剂。在材料化学热处理实验中,在渗剂中添加稀土或者稀土化合物可以对化学热处理起到催渗作用,其催渗作用主要表现在对渗剂的分解、吸附和扩散过程;同时稀土的添加对渗层的组织及性能也会产生影响,其主要表现在稀土在热处理中的合金化作用,使得渗层晶粒进一步细化且致密,工件的表面得到进一步强化,提高了工件表面的硬度、耐磨性、抗腐蚀及其抗氧化性,提高了工件的使用寿命。稀土及其化合物以其独特的理化性能而极具战略价值,如何将这一种优势转化成经济优势和技术优势是现阶段面对的主要任务[53-55]。

赵坤等人[56]研究了碳氮共渗预处理对GCr15钢表层淬火组织及表层硬度的影响,结果表明:碳氮共渗预处理后材料表面显微组织主要为含氮马氏体和残余奥氏体;经碳氮共渗后在材料表面形成了一层约为0.31 mm的硬化层,其硬度远远大于未经预处理的材料,从而进一步提高了材料的使用寿命。单琼飞等[57]也做了类似的实验,证实了以上结论。刘毅等人[58]进行了铬钒共渗实验,发现渗剂中钒的含量、空气和空气中的水分直接影响渗层的连续性,提升钒的含量和降低渗罐内空气和水分可减少渗层中黑洞的出现,使得渗层更加致密均匀。

徐英等人[59]为了克服单元渗金属的不足,采用固体粉末法在GCr15钢表面进行了钒铬共渗实验,并分析测定了钒铬共渗层的组织与性能。结果表明:共渗层均匀致密而且呈亮白色,基体与渗层间的过渡区分界线不明显;渗层的硬度最高可达2 400HV,硬度梯度较为平缓;由于渗层较高的硬度和较低的摩擦因数,使得材料表面具有更高的热稳定性,明显可以推迟由于摩擦生热产生的咬合现象,耐磨性能得到大幅度提高。郇庆婷等[60]研究了不同热处理对GCr15钢力学性能及摩擦行为的影响,结果表明:经过预渗氮+淬火和碳氮共渗+淬火处理后GCr15钢的表层硬度都远远高于经淬火回火后钢的硬度;碳氮共渗+淬火处理可以大幅度降低 GCr15 钢的摩擦因数和磨损率,其磨损机制主要为磨粒磨损,试验后表面磨损形貌如图3所示。

图3 不同热处理后GCr15轴承钢的表面磨损形貌[60]

许越等人[61]为了提高GCr15钢表面强度及其耐磨性能,通过激光熔凝法对经稀土渗碳处理后的GCr15钢表面进行表面改性,研究了经稀土催渗后的渗碳试样的摩擦磨损性能。结果表明:经稀土渗碳后试样表面摩擦因数有所降低,磨损过程也较为稳定,其磨损量仅为基体材料的14%,说明经稀土渗碳处理后提高了材料的摩擦学性能。TAO等[62]研究了稀土化合物CeCl3固体粉末硼钒共渗层的微观结构和力学性能,结果表明:稀土的加入对渗透率有明显的催化作用,提升了近40%以上,大大提升了渗透层的硬度和耐磨性。常立忠等[63]为了除去GCr15钢表面的大颗粒夹杂物,通过实验在钢中加入稀土对夹杂物进行改性。结果表明:改性后钢中的大颗粒夹杂物呈球状分布,明显得到细化;随着稀土添加量的增加,钢中夹杂物比例明显减少,表明稀土的添加可以达到细化晶粒的效果。高洪岩[64]通过固体粉末法制备渗铌层时,在渗剂中添加了不同含量不同种类的稀土化合物,均在较短时间内得到了致密均匀的渗铌层,渗层的摩擦因数也得到了进一步降低;通过动力学计算发现,添加稀土后渗铌层的扩散激活能远大于未加稀土时渗铌层的扩散激活能,进一步表明稀土的添加促进了渗层的生长。

8 结论与展望

通过介绍5种GCr15钢表面改性技术的特点、应用、现状与发展,指出经激光重熔预处理后GCr15钢表面具有抗氧化、耐摩擦和抗疲劳等特性,是一种快速高效的材料表面改性技术,具有技术可控性强、可定向提升材料表面性能的特点,发展前景广阔。离子注入技术是近年来被广泛应用的一项技术,注入层与基体的结合非常牢固,原则上讲任何元素都可以作为注入离子,应用场合十分广阔。与之对应的喷涂技术发展历史久、技术成熟、工艺简单、成本较低,但涂层与基体间的结合力较弱,容易脱落,这是当前亟需解决的问题。气相沉积技术有物理气相沉积和化学气相沉积之分,但化学气相沉积应用较为广泛。在轴承钢表面沉积一层膜层,可提高轴承钢的耐磨性能,提高材料的使用寿命,但由于零件尺寸规格的限制,不宜在较小的零件表面沉积。化学热处理技术是近些年应用较为广泛的一项材料表面改性技术,与其他几种表面改性方法相比,化学热处理技术具有工艺简单、节能环保等优点,且热处理后的试样渗层较厚,耐磨性和抗腐蚀性能也得到进一步提高。渗剂中稀土的加入进一步促进了渗层的形成,不仅可以起到催渗效果,而且稀土的添加还可以达到细化晶粒、清洁试样表面及进一步降低摩擦因数的效果,是未来发展的重要方向之一。