基于深度学习的航空发动机磨损部位识别方法*

2023-04-26苗慧慧曹桂松孙智君康玉祥马佳丽

苗慧慧 曹桂松 孙智君 康玉祥 马佳丽 陈 果

(1.中国航发上海商用航空发动机制造有限责任公司 上海 200241;2.南京航空航天大学民航学院 江苏南京 210016;3.南京航空航天大学通用航空与飞行学院 江苏溧阳 213300)

航空发动机润滑系统中包含大量摩擦副,因其工作在高转速的环境中,导致大量的磨损颗粒游离于润滑油中[1]。而这些金属磨粒成分及含量能够反映发动机磨损状态及磨损部位等信息,通过能谱分析检测出金属磨粒中各元素的相对含量,可为实现航空发动机磨损部位识别提供依据。而如何将能谱分析的数据映射至发动机磨损部位,是实现航空发动机磨损部位端到端智能识别的前提与关键。

近年来,随着模式识别和人工智能技术的发展,模糊数学、D-S证据理论、神经网络等理论和方法[2-3]在机械磨损部位识别中得到了应用。陈果和左洪福[4]提出了基于BP神经网络和光谱分析方法的机械磨损部位识别方法,并验证了所提方法的有效性与实用性。王琳等人[5]以光谱数据为输入,采用BP神经网络技术实现了某型航空发动机磨损部位的识别。孙涛和李冬[6]采用模糊矩阵和神经网络方法,以光谱分析数据为基础,以金属元素浓度为判据,实现了发动机低压压气机、中介机匣等8个部位的磨损识别。闫书法等[2]提出了一种基于主元分析和聚类分析的机械传动系统磨损定位与状态识别方法。此外,研究者还基于磨损信息采用深度学习方法对机械磨损状态、材料牌号识别等进行了研究[7-8]。以上磨损部位识别方法中主要以光谱数据输入,根据元素的浓度值判断发动机相应磨损部位的故障模式,进而实现发动机磨损部位的识别。该类方法主要依据人工经验实现对数据样本的故障划分,然后通过训练模型实现磨损故障的识别。这类方法主要的不足在于其无法自主实现端到端的定位识别。此外,这些算法均假设检测数据为理想数据,未考虑数据采样的离散性等情况,且算法容易出现过拟合的情况。

深度学习因具有端到端的学习能力,近年来,在各类故障诊断领域取得了不错的效果[9]。针对现阶段航空发动机磨损部位识别方法存在的不足,本文作者基于磨损颗粒扫描电镜能谱分析数据,提出了基于深度学习的航空发动机润滑系统磨损部位识别方法模型。为避免在训练过程中模型因梯度消失而导致的精度低的问题,以一维残差网络为特征提取的主干网络,在此基础上,采用能够较好处理序列特征数据的长短期记忆网络(Long Short Term Memory Network,LSTM)实现航空发动机磨损部位的定位识别。最后,采用航空发动机润滑油能谱分析数据对模型进行验证,以表明所提方法的正确有效性。

1 磨损部位识别的深度学习模型

1.1 一维卷积残差网络

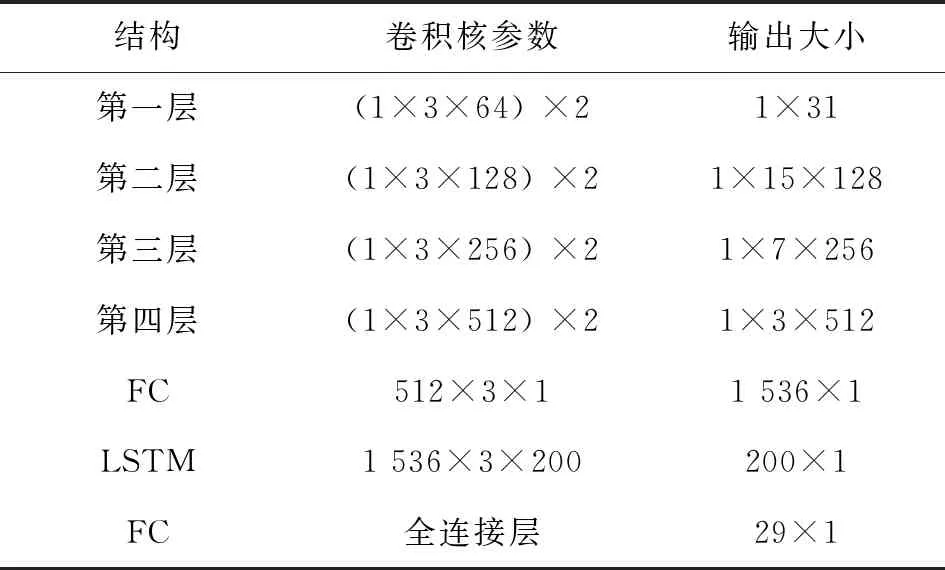

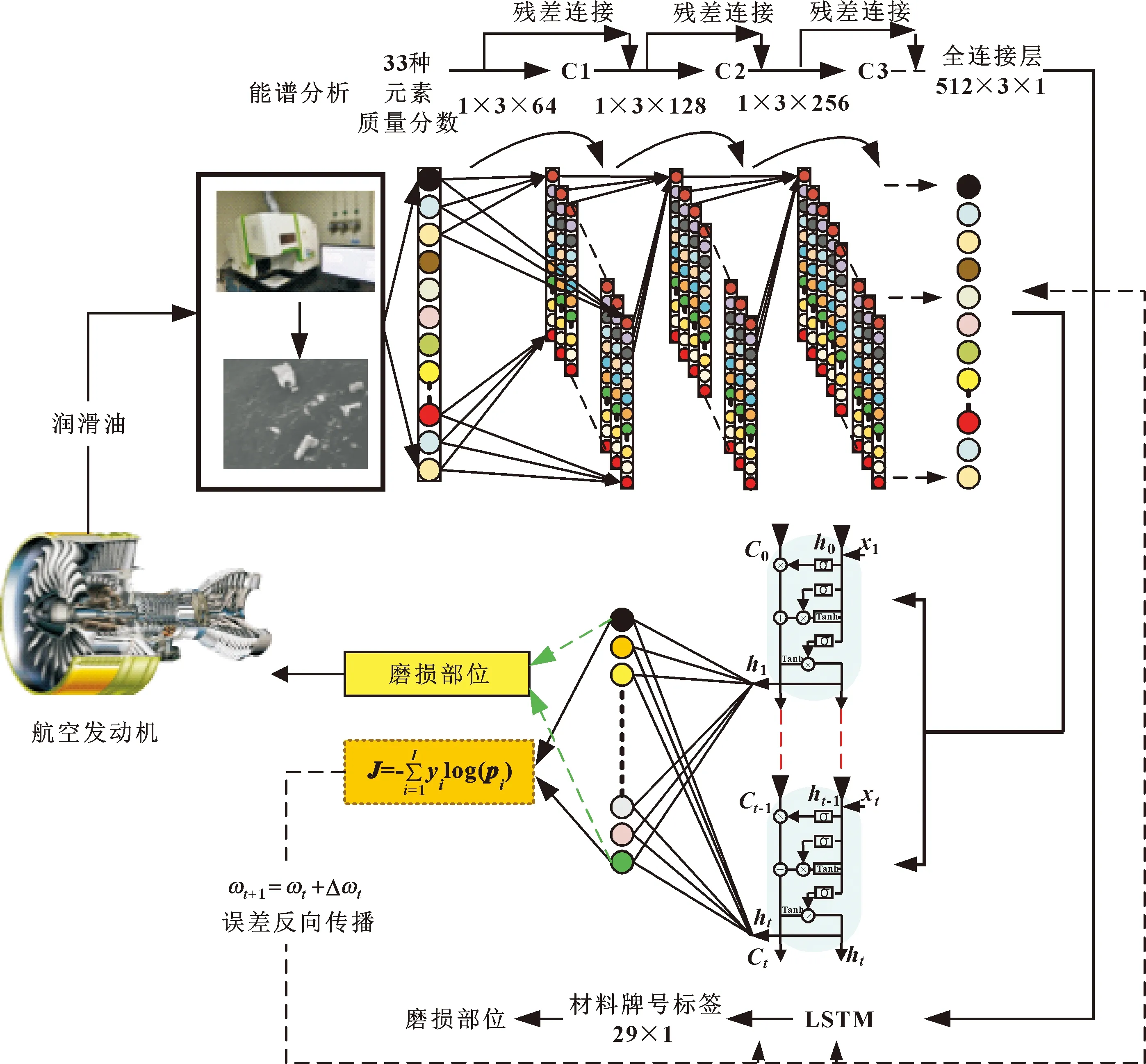

当前,诸如卷积神经网络(Convolutional Neural Networks,CNN)、残差网络(Deep Residual Networks,Resnet)等典型的深度学习模型均以二维的数据为输入,通过模型映射后实现目标的分类与回归。而航空发动机润滑油中磨损颗粒能谱分析结果为一维序列数据,在将该数据直接应用于上述模型的过程中需采用一维卷积核作为计算单元,以达到学习序列数据中抽象特征的目的,进而实现航空发动机磨损部位识别。此外,相比于CNN模型,残差网络因引入残差块而提高了网络的训练与泛化能力[10]。鉴于此,文中提出了用于航空发动机磨损部位诊断识别的一维卷积残差网络,如图1所示。其中,输入为航空发动机润滑油磨损中颗粒经过能谱分析后所得的33种元素质量分数,经过一维卷积残差网络计算后,输出航空发动机磨损部位的29种材料牌号。一维卷积残差网络模型主要由4层残差网络、全连接层和LSTM网络(LSTM通过自身的记忆功能能够较好地处理长序列数据)组合而成。一维卷积残差网络模型参数设置如表1所示。其中卷积核大小为1×3,每层有2个残差块。

表1 一维卷积残差网络参数

图1 航空发动磨损部位识别一维卷积残差网络模型

1.2 残差网络(Resnet)

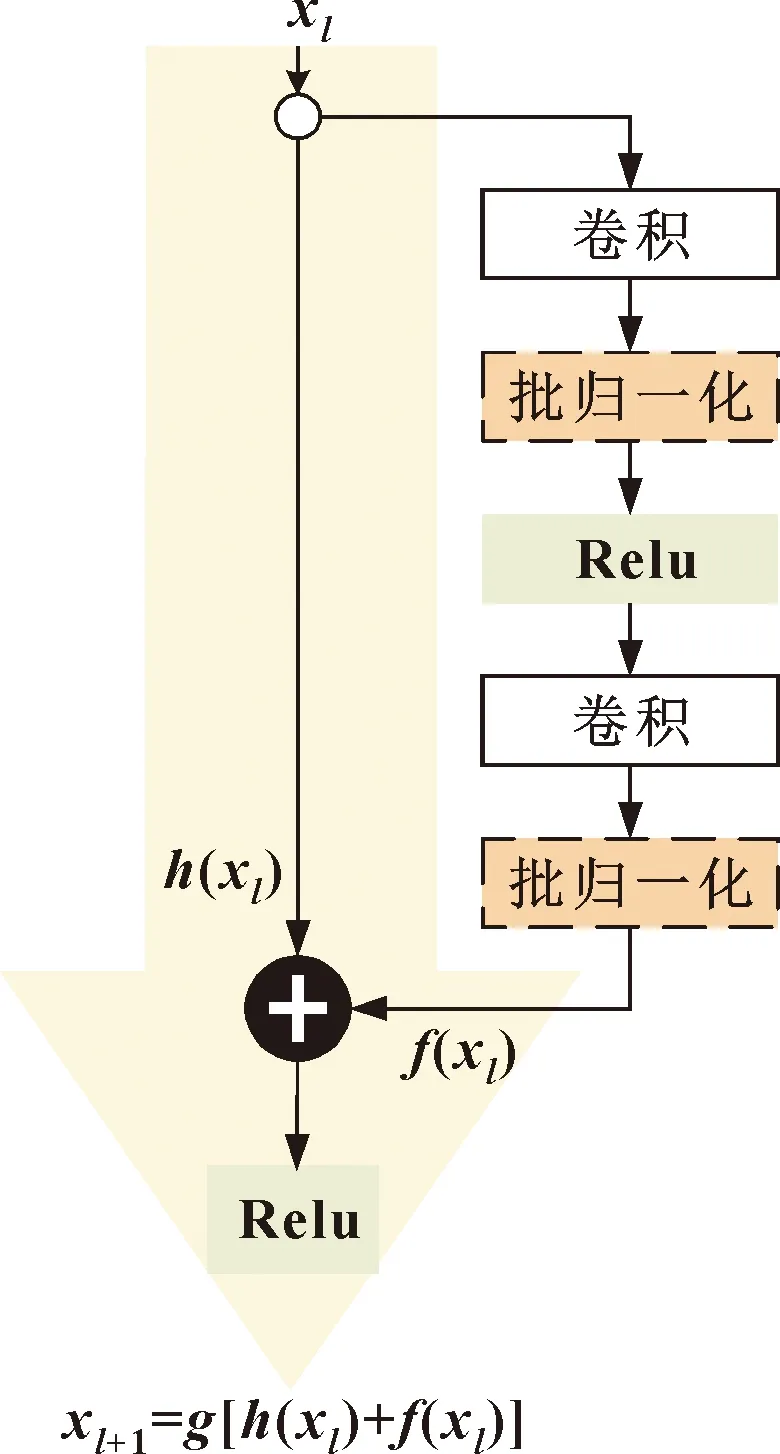

为了解决随着深度的增加,神经网络出现性能退化以及梯度消失的问题。2015年HE等[11-12]提出了Resnet。Resnet的经典之处在于其引入了残差块的概念。如图2所示为残差块结构。

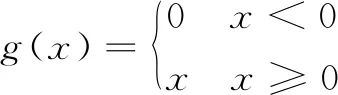

图2中,xl为第l个残差块的输入;f(xl)为经过卷积、批归一化、激活函数的残差映射输出;h(xl)是恒等映射输出,该映射的目的是使得输入xl和f(xl)具有相同尺寸,文中h=xl表示为残差直连结构。g为Relu激活函数,如式(1)所示。

图2 残差结构块

(1)

由图2中残差块结构可知,多个残差块连接的残差网络数学模型为

xl+1=xl+f(xl,wl)

(2)

则第L层的输出为

(3)

根据文献[11],可得网络每层的梯度为

(4)

式中:wl表示第l层的权重;wi表示网络第i层的权重。

1.3 长短期记忆网络(LSTM)

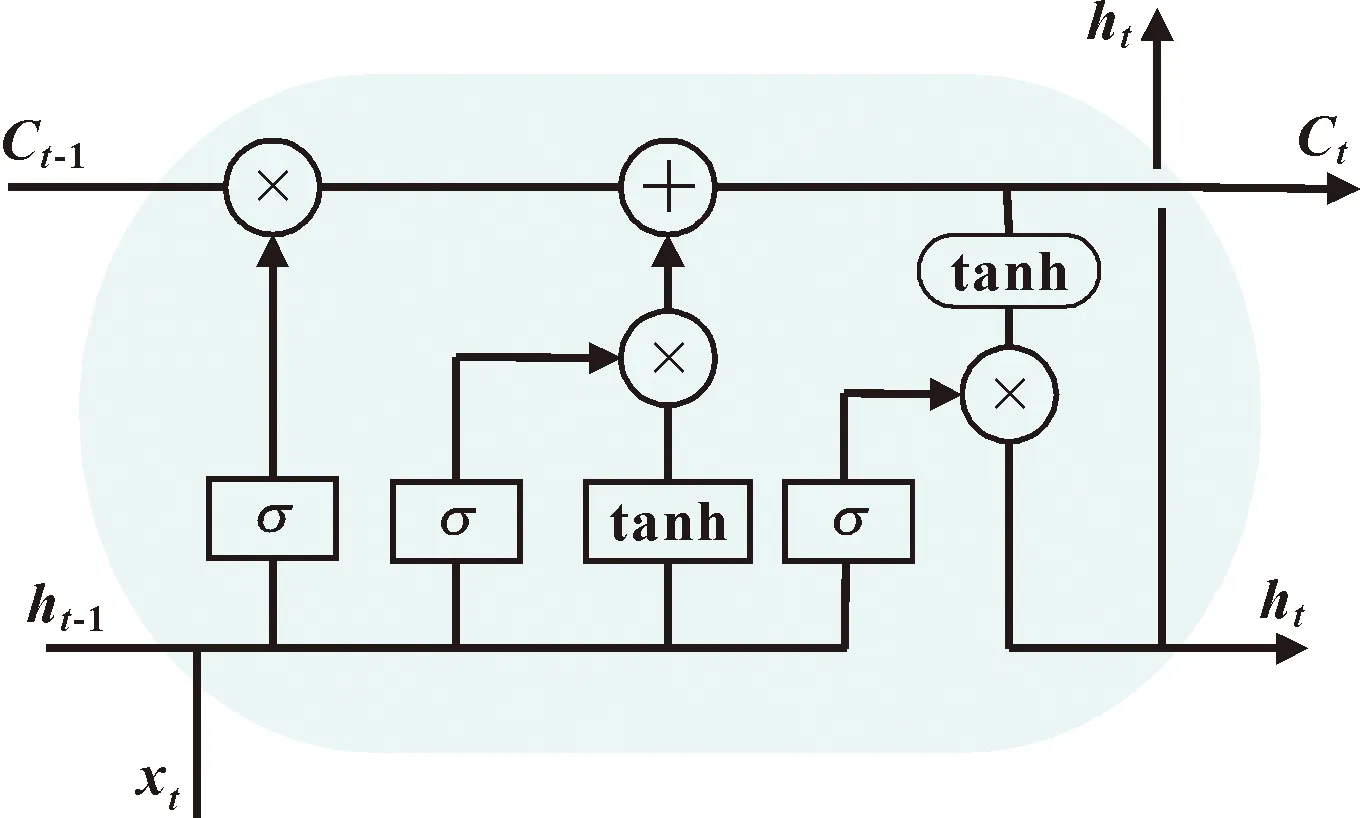

LSTM神经网络是一种随时间递归的神经网络[13],其在RNN的基础上加入了cell,用来判断信息有用与否从而将其保留,且LSTM引入了“门限”(Gate)的概念,如图3所示为LSTM的主要结构。

图3 LSTM隐藏层Cell结构

其前向计算方法可以表示为

ft=σ(Wf[ht-1,xt]+bf)

(5)

it=σ(Wi[ht-1,xt]+bi)

(6)

(7)

(8)

ot=σ(Wo[ht-1,xt]+bo)

(9)

ht=ottanhCt

(10)

式中:xt为一维卷积残差网络经过全连接层后的第t个输出;ft表示一个被遗忘的阈值,指示输入阈值;ot表示输出阈值;Ct-1是前一时刻的细胞状态或候选向量;Ct是当前细胞状态(当前循环发生);ht-1是前一时刻的单位输出;ht是当前单元格的输出;σ()是σ函数;tanh是双曲正切激活函数;W表示权重因子矩阵,分为为长短期记忆网络中的一个LSTM单元中的Wf、Wi、Wc和Wo,分别对应遗忘门、输入门、细胞状态和输出门;网络参数b分别为LSTM单元中的bf、bi、bc和bo。

适合算法验证的信息仍然存在,否则信息被遗忘,二进制提取的原理可以增加算法在重复运算中的训练精度和准确率。

1.4 网络训练

采用Relu激活函数对LSTM网络的输出进行激活操作,应用如式(11)所示的交叉损失函数[14];优化算法为Adam算法;学习率为0.000 1。

(11)

式中:I为分类类别总数;pi为Softmax分类函数的输出,如式(12)所示,表示第i个类别的概率;yi为真实样本标签;vi表示模型输出的29个数值(材料牌号)中第i个元素。

(12)

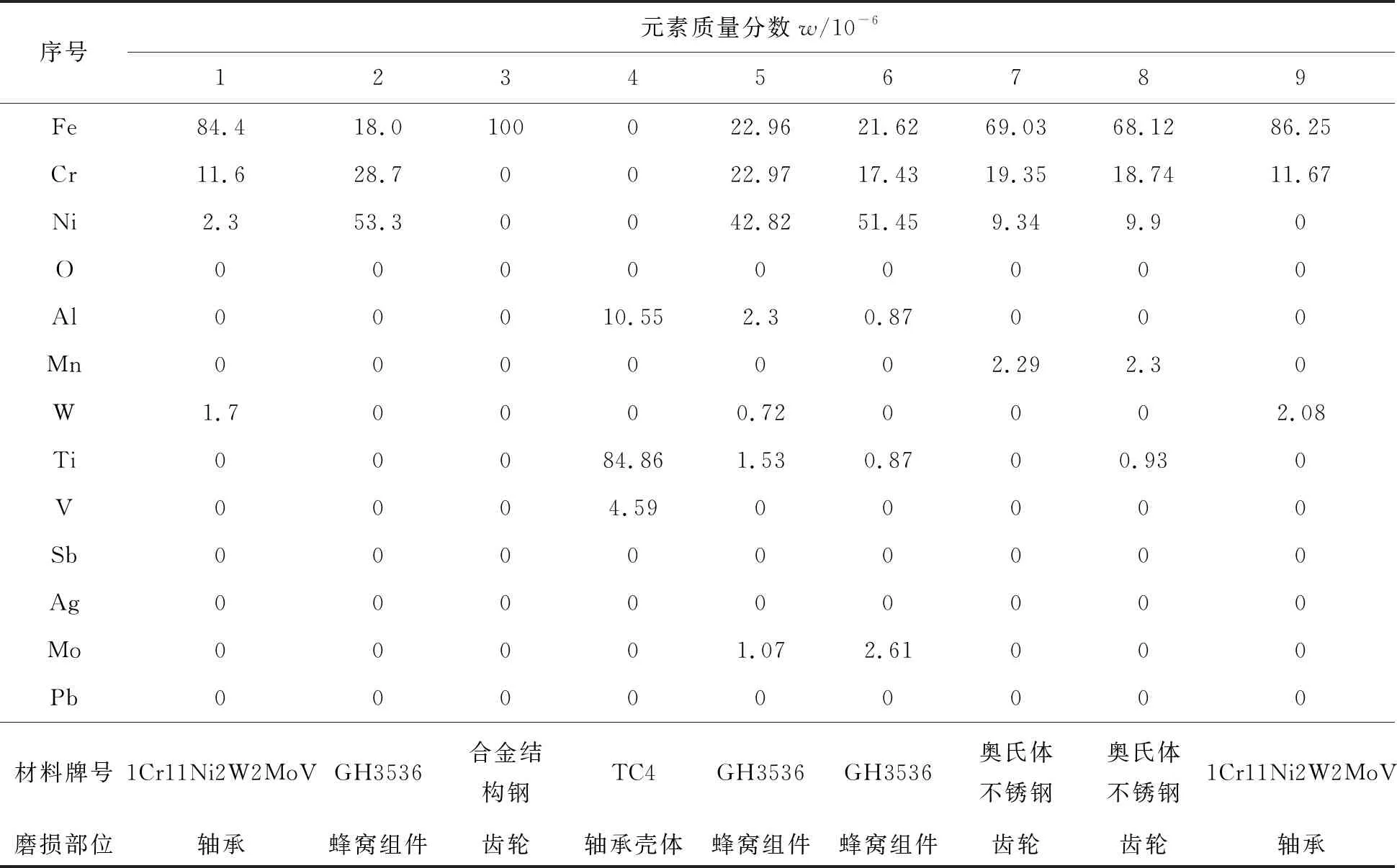

2 模型训练与验证

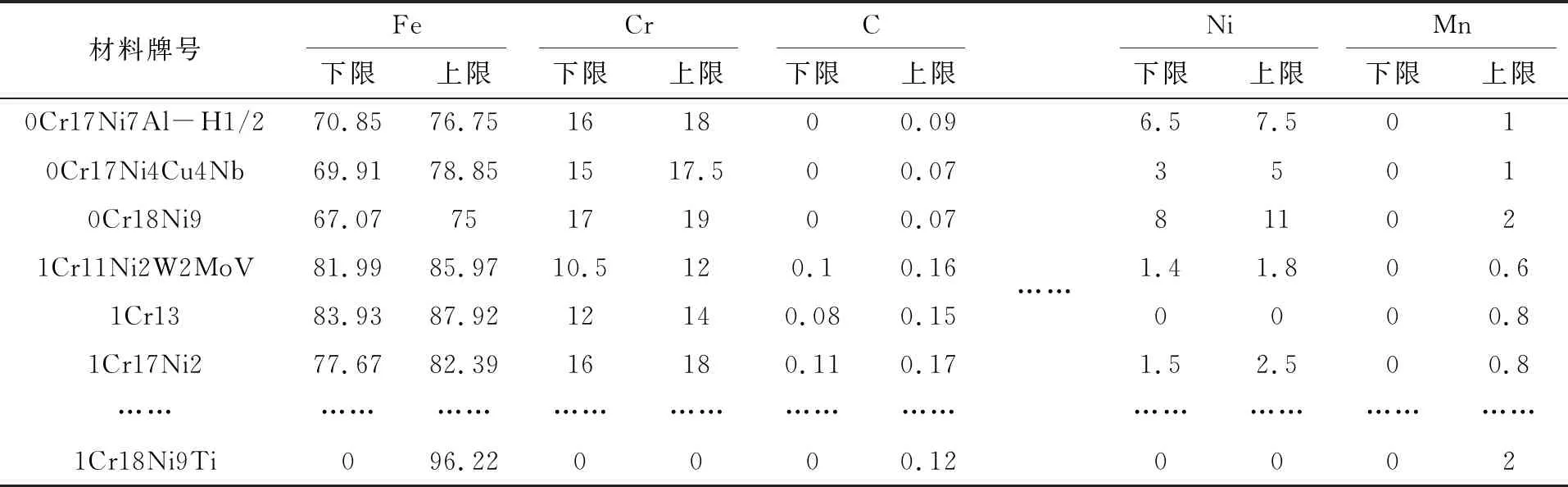

为了验证所提模型用于航空发动机磨损部位识别的有效性,首先根据某型航空发动机所采用的29种材料牌号及每种材料牌号相应的33种元素质量分数(如表2所示为其中8种材料名称及部分元素质量分数),采用式(13)计算元素质量分数,基于仿真的方法,获得29 000组样本数据及相应的样本标签(其中,每种材料的仿真样本数量为1 000个);然后按照7∶3的比例划分训练集和测试集后,对模型进行训练和测试;最后对训练完成的模型采用真实的某型航空发动机润滑油能谱分析数据对所训练的模型进行验证,并和Resnet18、Resnet34、CNN、LSTM等模型进行对比验证。

表2 部分材料元素质量分数 单位:10-6

km=(ub-ul)×r1+ul

(13)

式中:km为材料的第m个元素质量分数;ub、ul分别为元素含量的上限和下限;r1为[0,1]之间的随机数。

单个样本生成过程中,首先产生33个随机数r1,然后采用式(13)计算每个元素对应的质量分数。

2.1 模型训练与测试

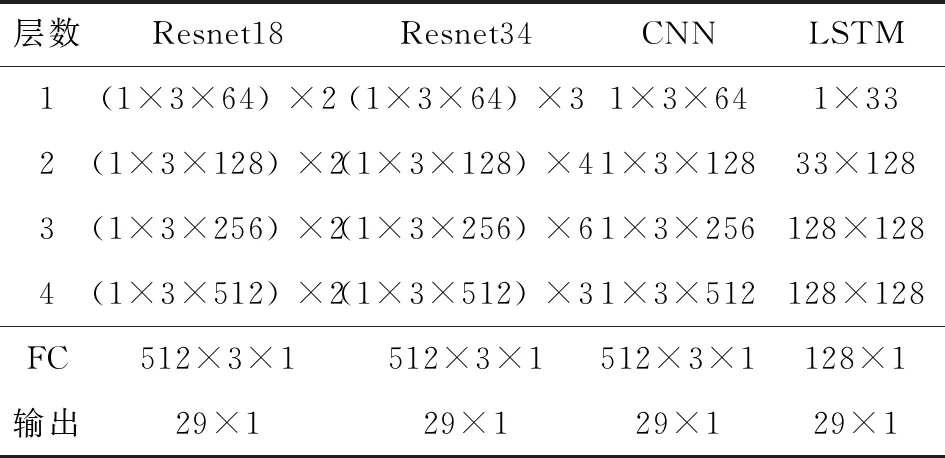

为说明一维卷积残差网络模型用于发动机磨损部位识别中的优势,选用一维Resnet18、Resnet34、CNN以及LSTM 4种模型进行对比试验验证。4种模型的网络参数如表3所示。试验中采用的GPU为NVIDIA GTX1660 6G,处理器为i5-9600K,内存为8 G,运行系统为Windows10,编程语言为Python3.7,深度学习框架为Tensorflow1.15。设置批处理样本量为64,迭代训练100次。

表3 4种模型的网络参数

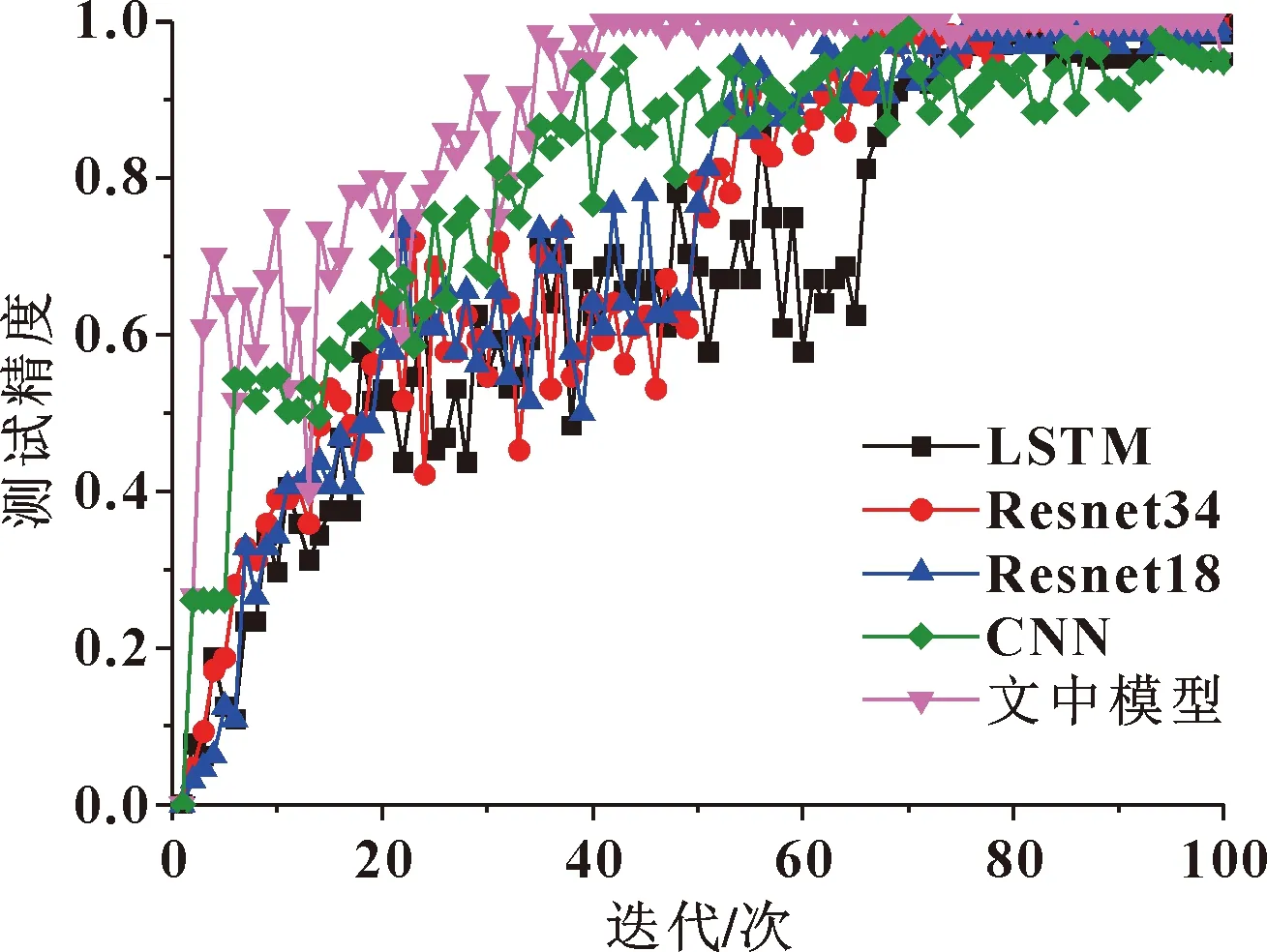

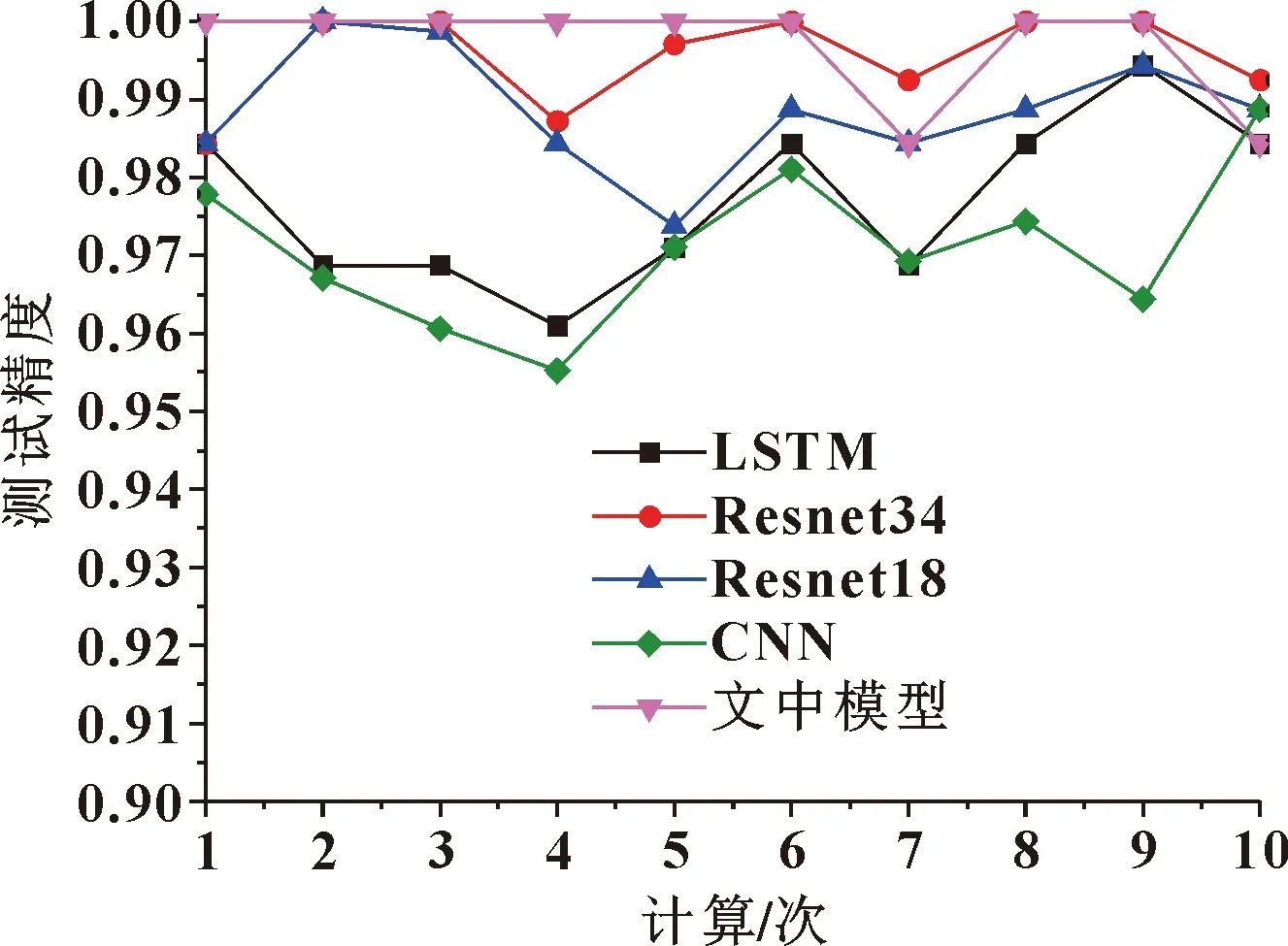

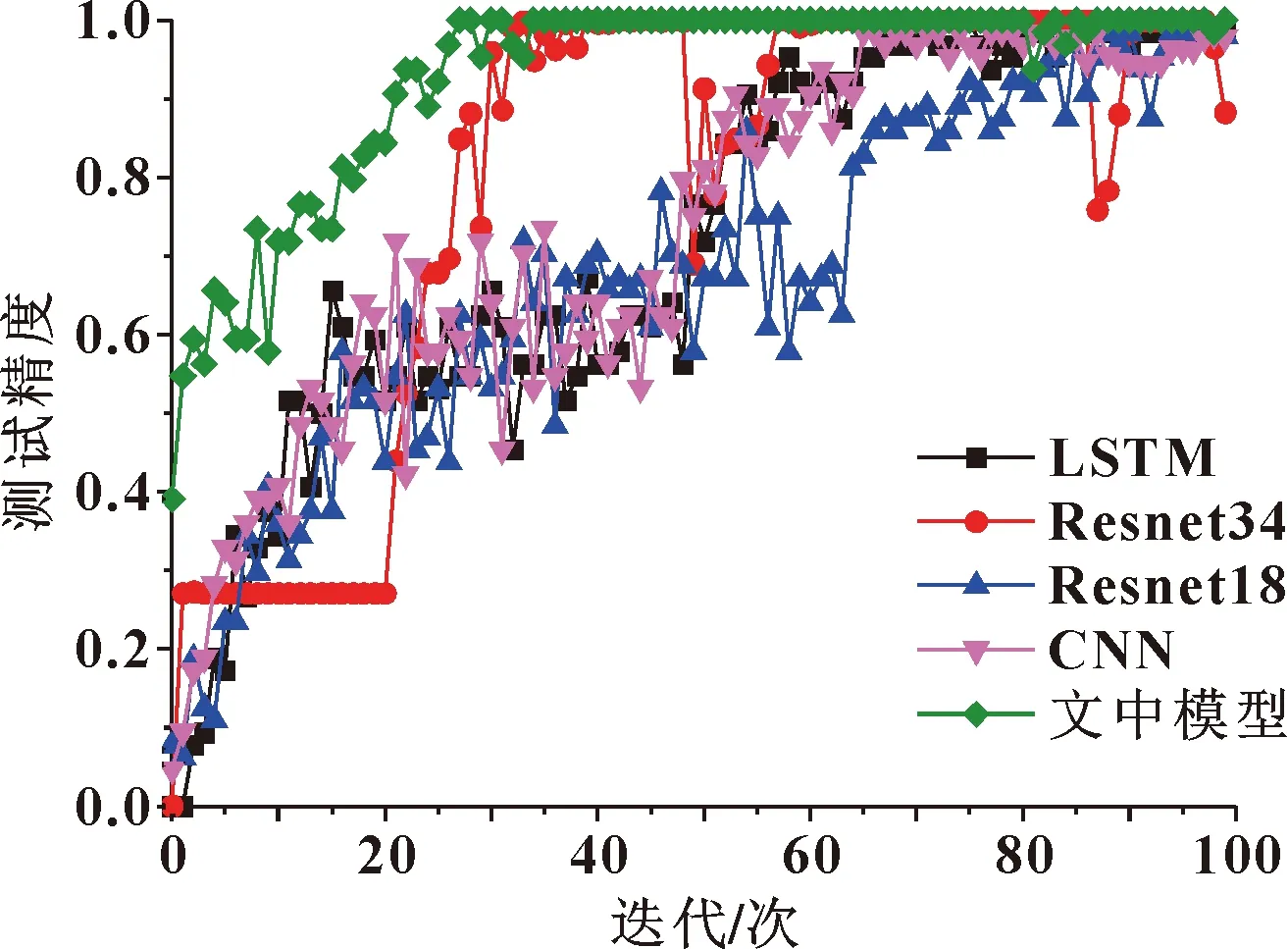

如图4所示为一维卷积残差网络在仿真数据集上每轮训练中测试精度值变化曲线。以在测试集上的最大测试精度为前提,保存模型的训练结果,为后续的模型验证做准备。图4中同时给出了一维Resnet18、Resnet34、CNN以及LSTM算法的测试精度值变化曲线。可看出,文中一维卷积残差网络和Resnet34网络的最终测试精度最高,为100%;其次是Resnet18和LSTM,精度分别为99.32%、98.85%;最后是CNN网络模型,精度为97.2%。结果显示相比Resnet18、LSTM、CNN等模型,文中算法具有更高的测试精度,而Resnet34虽然和文中模型具有相同的测试精度,但是相比于Resnet34,文中模型具有更少的模型参数。

图4 模型测试结果

为验证算法的有效性,对每种算法分别进行了10次训练,如图5所示为各个算法的10次测试结果。图中结果显示,文中的一维卷积残差网络模型相较其他几种算法的测试精度更高,且10次的计算结果偏差更小。

图5 10次训练测试结果

2.2 航空发动机磨损颗粒能谱数据验证

为验证所提算法用于实际航空发动机磨损部位识别的有效性及精度,采用实际的20例能谱检测数据进行验证,部分检测数据如表4所示。表中列出了经过扫描电镜能谱分析后所得材料元素的质量分数及由专家诊断后所得的材料牌号及磨损部位。表中未罗列出的元素质量分数为0。

表4 能谱检测结果及诊断结果

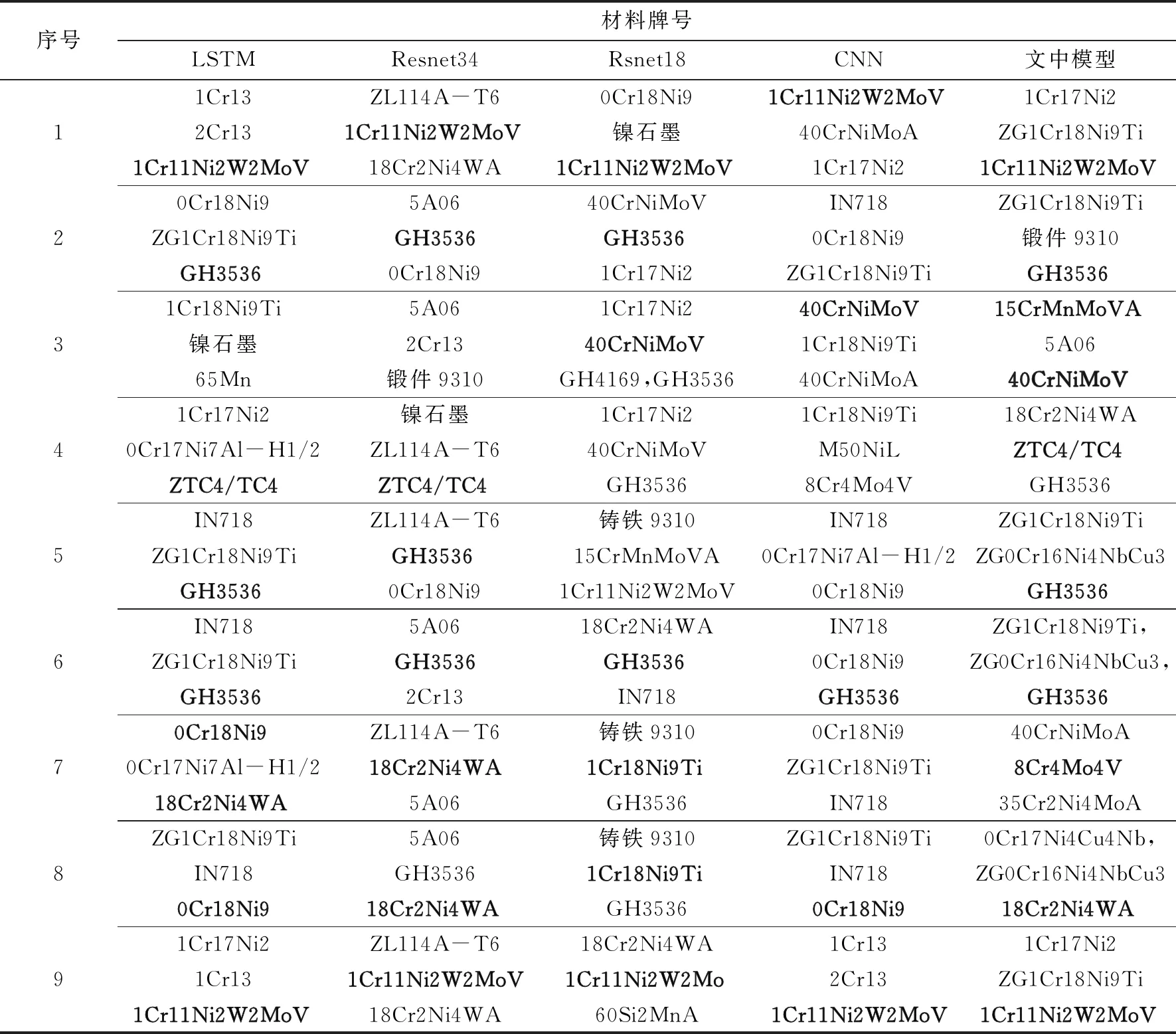

将表4中的数据输入至已经训练完成的深度学习模型中对模型进行进一步的验证。表5所示为各个模型针对表4中的数据进行识别的结果。表中罗列了输出最大概率的5种材料类别(Top-5[15])中前3种的材料牌号。其中黑体表示该类别与表4中专家给定的类别相同。

表5 模型识别结果

针对真实的航空发动机磨损颗粒能谱分析数据,通过统计分析及对多种模型识别结果的对比,可以看出文中的一维卷积残差网络模型能够准确识别出磨损部位的材料牌号,进而实现磨损定位。针对所有样例数据的识别结果表明,LSTM、Resnet34、Resnet18、CNN、文中模型输出的Top-5的识别准确率(Top-5中是否包含正确类别的概率)分别为85.0%、90.0%、80.0%、70.0%、95.0%。结果显示,文中模型能够识别出材料牌号的准确率最高,其次是Resnet34和LSTM,CNN的识别效果最低。统计结果也进一步说明文中模型用于对磨损定位识别的有效性,可以将该模型用于针对航空发动机的磨损部位识别。

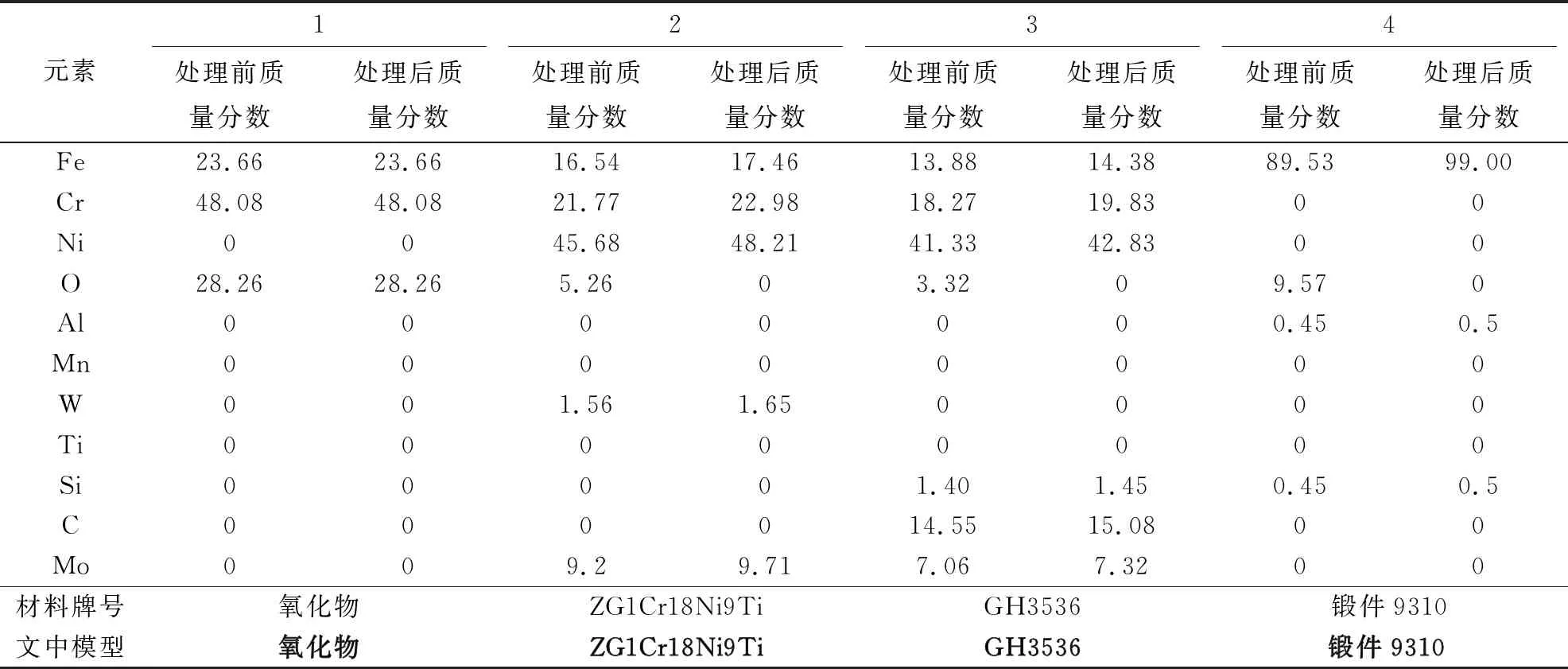

2.3 含氧元素的航空发动机磨损数据

实际的航空发动机磨损颗粒经过扫描电镜能谱分析所得的部分结果中氧元素占比较高,严重干扰了航空发动机磨损部位的精确识别。鉴于此,经过专家建议,针对氧元素质量分数大于10%的检测结果,算法直接输出为“氧化物”的结果,对于氧元素质量分数小于10%的数据,采用将氧元素质量分数置零后,其余各元素质量分数再分配的方法,重新计算各元素的质量分数,然后将所得的数据用于磨损部位识别诊断中。表6所示为部分含氧数据处理的结果及相应的文中模型的识别结果。

表6 去掉氧元素的数据处理结果及模型识别结果 单位:%

表6中结果显示,在将氧元素去除后,模型能够有效识别出材料的牌号,说明文中算法具有较好的鲁棒性,也进一步验证了文中算法能够用于航空发动机磨损部位的识别。

2.4 含噪声的航空发动机磨损数据验证

进一步,为验证所提模型的泛化能力,在式(13)的基础上增加高斯噪声r2,生成带高斯噪声的样本数据。如式(14)所示。

k=(ub-ul)×r1+ul+r2

(14)

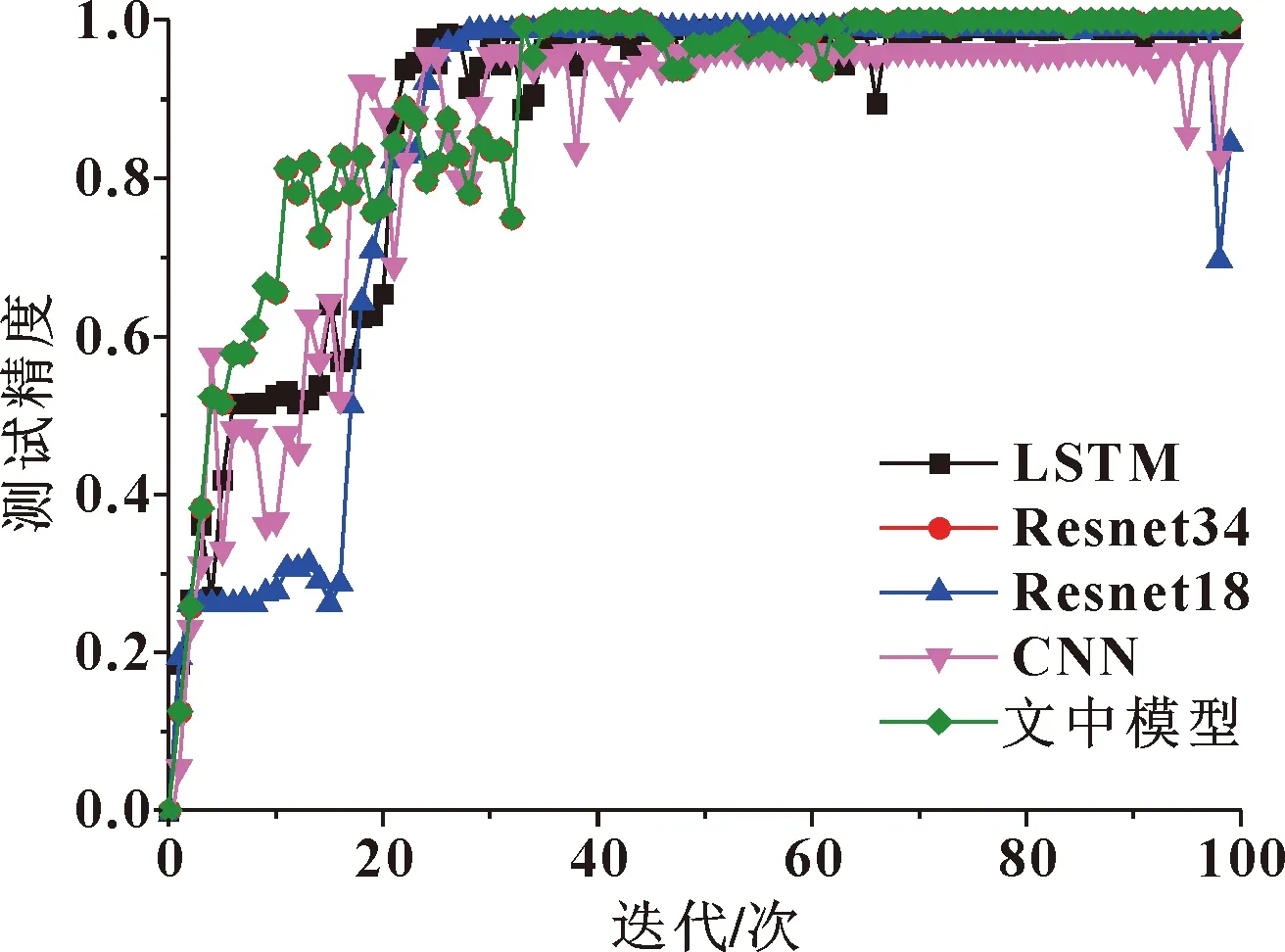

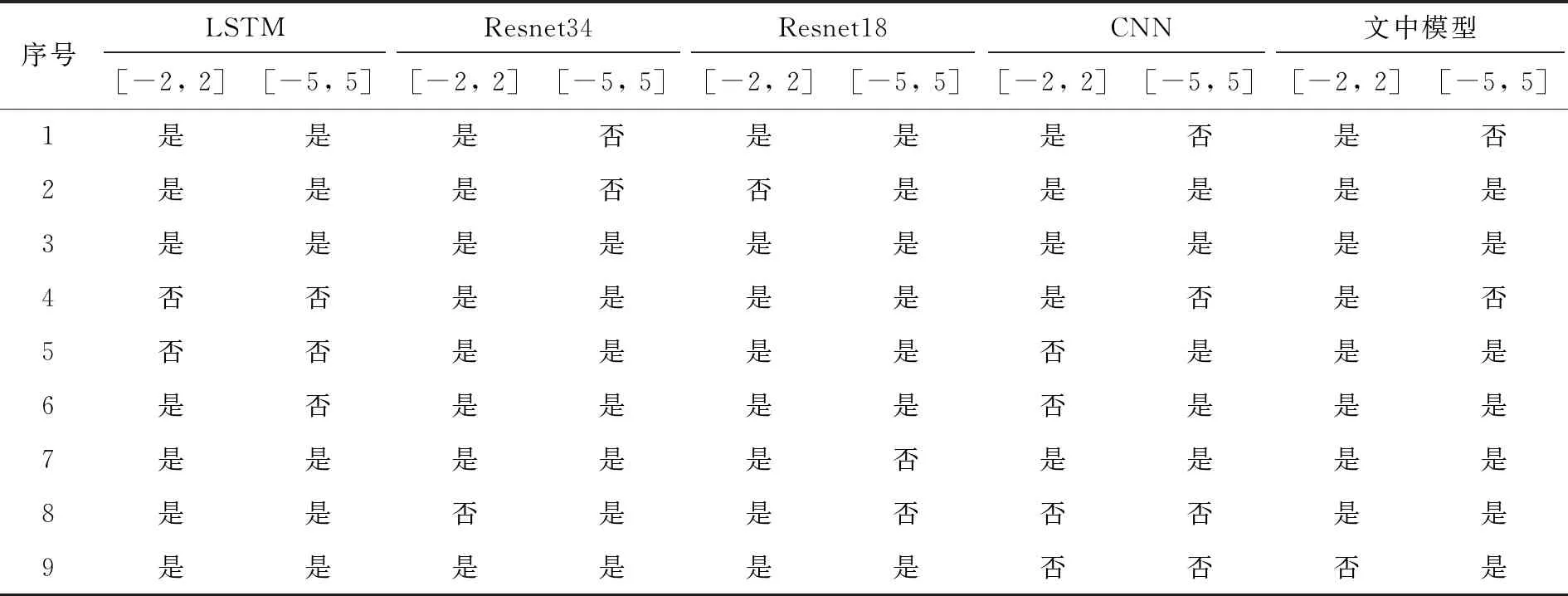

采用仿真的方法,将r2分别设置为[-2,2]和[-5,5]范围内的高斯随机数,获得两批29 000组样本数据,在对多种方法分别进行训练后,同样采用上述真实的航空发动机磨损颗粒能谱分析数据对所训练完成的模型进行验证。两批样本数据中各个模型测试的精度曲线如图6、7所示。针对r2∈[-2,2]的情况,文中所提一维卷积残差网络和Resnet34网络的最终测试精度最高,达到了100%,其次是Resnet18和LSTM,精度分别为99.09%、97.37%,最后是CNN网络模型,精度为96.03%。针对r2∈[-5,5]的情况,文中所提一维卷积残差网络和Resnet34网络的最终测试精度同样最高,达到了100%,其次是Resnet18和LSTM,精度分别为98.56%、97.79%,最后是CNN网络模型,精度为96.25%。对比两批噪声样本数据的训练结果可以看出,文中所提的一维卷积残差网络和Resnet34具有更高的精度和更好的收敛性。

图6 噪声为[-2,2]的训练结果

进一步,应用表3中的数据对所训练的模型进行验证。取Top-5结果中是否包含实际的材料牌号为依据验证算法的准确性。统计结果如表7所示。

表7中结果显示,对于噪声为[-5,5]范围内的模型测试结果要普遍低于噪声范围为[-2,2]范围内的测试结果。5种方法中Resnet34、Resnet18和文中模型依然具有较高的磨损部位识别精度,其次是LSTM,最后是CNN模型。

图7 噪声为[-5,5]的训练结果

表7 增加噪声后模型识别结果

3 结论

(1)提出一种基于一维卷积残差网络的航空发动机磨损部位识别模型,该模型不需要人工特征提取,直接将原始油液数据作为模型的输入,在模型的输出端即为磨损部位的识别结果,节省了使用者的操作难度;引入四层残差网络,通过直接映射的方式,避免了模型拟合和梯度消失问题;采用的LSTM网络能够较好地处理序列特征数据,更好地实现了航空发动机磨损部位的定位识别。

(2)采用某型发动机的滑油监测检测数据,通过多种深度学习模型的比较,验证了所提算法具有很高的磨损部位识别精度,证明算法具有较高的工程应用价值,可以用于针对航空发动机磨损部位的识别。