喷油压力与喷孔参数对柴油机性能协同影响的仿真研究

2023-04-25刘宇王向阳李兴华洪伟李小平解方喜

刘宇,王向阳,李兴华,洪伟,李小平,解方喜

(1.吉林大学汽车仿真与控制国家重点试验室,吉林 长春 130022;2.吉林大学汽车工程学院,吉林 长春 130022)

目前,全球石化能源快速消耗,环境问题日益严重。为了满足日益严格的排放法规和节约能源,节能减排成为了主要的解决方法,而燃油喷射直接影响柴油机的燃烧效果,关于柴油机喷油压力和喷孔参数的研究也成为了柴油机研究的重要方向[1]。

天津大学的姚春德等[2]通过试验发现,提高喷油压力能够缩短滞燃期和燃烧持续期,使放热率峰值增大且相位提前,炭烟生成量减少。吉林大学的李小平等[3]在一台高压共轨柴油机上进行喷射参数试验,利用FIRE软件数值模拟分析微观场变化,发现提高喷射压力、提前喷油定时可有效提高燃油经济性且降低Soot的排放,但会使NOx排放增加、工作粗暴,并且当喷射压力提高到120 MPa后,继续提高喷射压力,Soot排放的降低幅度不再增大, 而NOx排放显著增加。同济大学的谭靖宇等[4]通过台架试验以及数值模拟分析发现,提高喷油压力能够提高发动机的动力性与经济性,降低PM排放,但是NOx的排放量增加。于世永等[5]通过三维仿真发现,减小孔径可以改善燃油雾化,若想改善Soot排放并提高经济性,需要提前喷油定时并提高喷油压力。廖建彬等[6]通过仿真发现,单因素增大孔径可提高经济性,减少Soot排放,但会使NOx排放恶化。袁方恩等[7]通过仿真发现,喷孔数与喷孔直径之间存在最佳的匹配关系。

总体上看,相关研究工作大多集中于单因素影响上,对喷射压力、喷孔数目及喷孔直径之间的协同效应鲜见报导。因此,本研究基于CONVERGE软件对一台柴油机进行了数值模拟,并利用田口研究方法探究了喷孔数量、喷孔孔径与喷射压力对柴油机性能的协同影响,以期对柴油机燃油供给系统的优化匹配和应用提供参考。

1 发动机仿真模型及验证

1.1 几何模型

本研究在一台直列4缸、四冲程的柴油发动机上进行,该发动机的具体参数见表1。

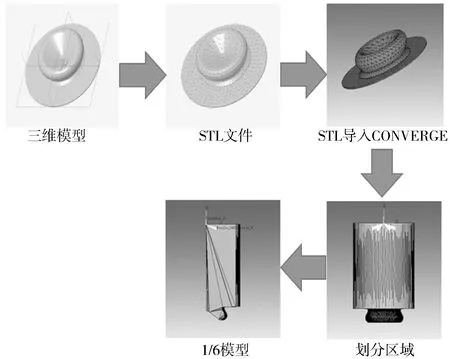

由于该柴油机燃烧室为对称结构,同时考虑到现有工作条件、时间因素以及精度问题,计算采用扇形模型。由于试验样机采用6孔喷油器,因此在模型验证时选用1/6燃烧室模型,具体建模过程如图1所示。

表1 试验柴油机基本参数

图1 建模过程

1.2 数值模型

为了捕捉燃烧室内部流场的物理特性,采用湍流RNGk-ε模型[8]。破碎采用KH-RT模型。油滴运动采用O’Rourke模型[9],采用Frossling蒸发模型[10]模拟雾滴蒸发。选用SAGE燃烧模型[11]模拟缸内燃烧过程,在SAGE燃烧模型下采用了具有密集解算器的CVODES,它可以捕获100个自由基来求解反应机理,并且是SUNDAILS包的一部分。液滴碰撞聚合模型采用 NTC模型[12],该模型具有计算速度快、准确度高的特点[13]。油滴撞壁模型采用Wall film模型,该模型在某些计算中采用假设的粒子量,其他计算中采用油膜量。NOx模型采用 Extended Zel’dovich mechanism模型,Soot模型采用Hiroyasu-NSC 模型。

在传热模型的模拟中,缸壁温度为433 K,活塞温度为553 K,缸盖温度为523 K。计算初始条件中的进气温度和压力等均是通过台架试验实际测量得到的,压缩比从表1发动机基本参数中获取。

1.3 模拟方案与初始条件

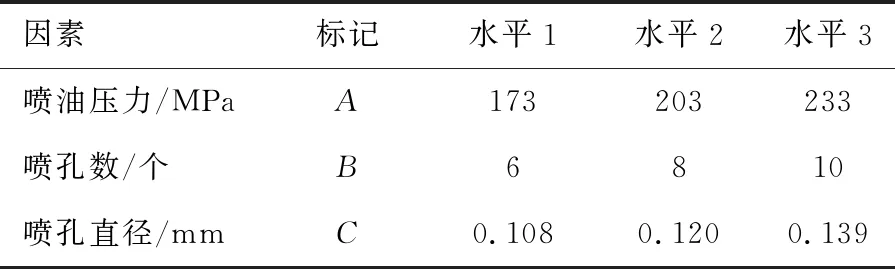

本研究选取原机2 800 r/min,单缸循环喷油量46.7 mg(100%负荷)为计算工况点,在保证其他喷射参数不变的前提下改变喷油压力(A)、喷孔数(B)、喷孔直径(C),研究三因素协同控制对柴油机性能的影响。研究过程参考了发动机原有相关喷射参数,在每个因素下选取了3个水平,如表2所示。

表2 田口试验相关参数的因素和水平

田口方法使用正交表(Orthogonal Array)来估计所选因子对响应均值和变异的效应,不考虑各因素间的交互作用,根据表2的三因素三水平组成了表3所示的L9(33)研究工况正交表。后文按照正交表中的序号进行标记,如后文图示中的“1”即代表“173*6*0.108”这一组合。

表3 L9(33)正交表

1.4 模型验证

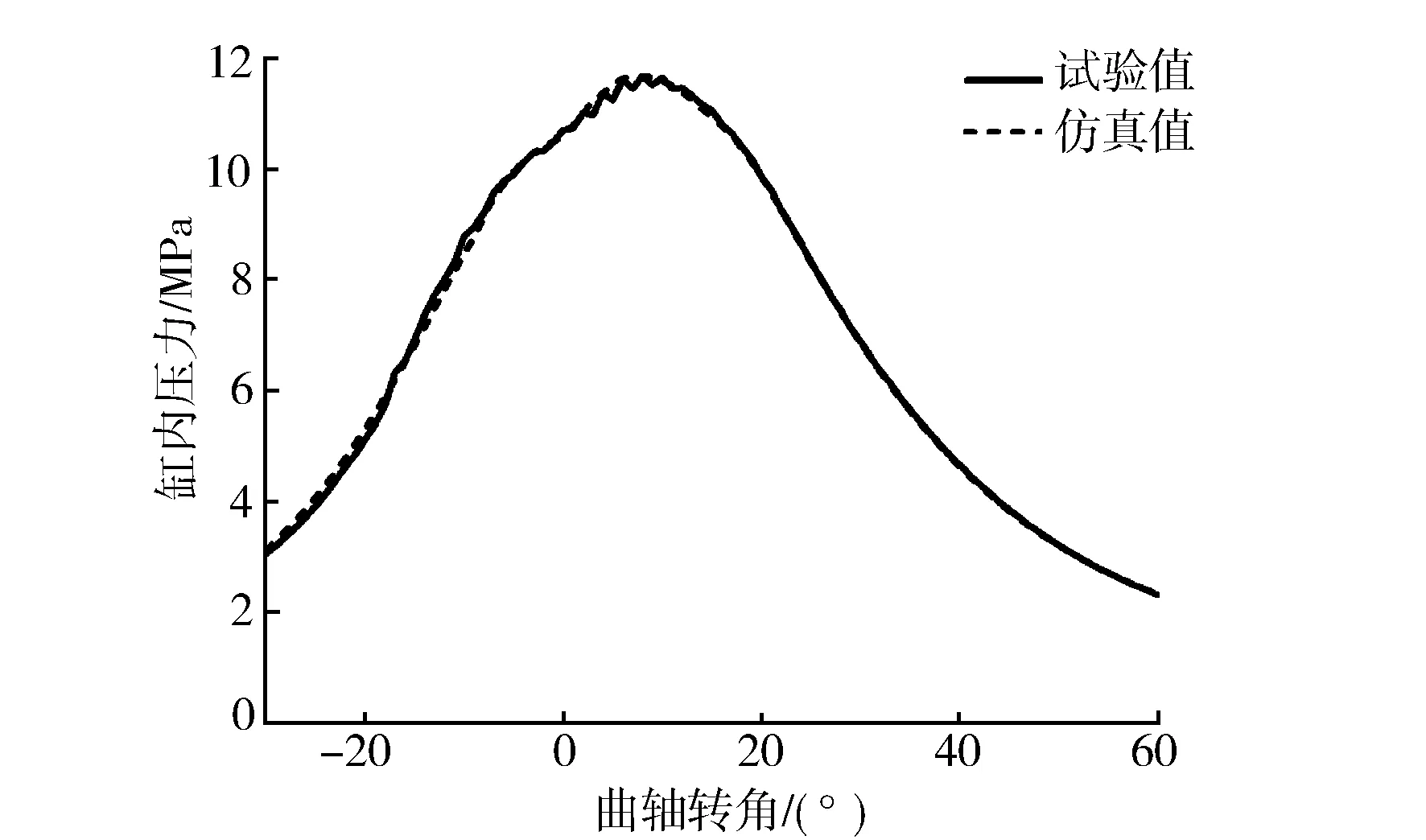

柴油机运行过程包含多种化学反应,因此实际工作极其复杂。为了验证仿真计算中所创建燃烧室模型及所选相关模型的有效性及合理性,本研究通过台架试验,对仿真结果进行了验证。本研究选取2 800 r/min转速下100%负荷工况点进行验证。由图2缸压试验值与仿真值对比可见,缸内压力校验结果基本吻合,因此采用该模型对2 800 r/min,单缸循环喷油量46.7 mg(100%负荷)工况点进行仿真分析是可行的。

图2 缸压试验值与仿真值对比

2 模拟结果分析

2.1 喷油压力与喷孔参数对柴油机燃烧性能的影响

图3所示为不同组合的缸内平均压力和平均温度变化。由图可知,所有组合中组合1(173*6*0.108)的缸内平均压力和平均温度峰值最低,组合3(173*10*0.139)的缸内平均压力和平均温度峰值最高,而组合1和组合3的喷油压力是相同的。这表明喷油器喷孔参数的改变对于缸内平均压力和平均温度峰值的影响很大。这主要是由于喷孔参数的改变会改变喷孔截面积。在同一喷油压力下对比不同喷孔截面积对缸内平均压力和平均温度峰值的影响,发现随着喷孔截面积的增大,缸内平均压力和缸内平均温度峰值增大。这主要是由于喷孔截面积的增大会导致喷油持续期缩短,主喷射阶段集中在上止点之前,而且喷油速率加快,油气混合速度加快,燃料能够较早地燃烧,从而导致缸内平均压力与平均温度峰值提高。

同时,综合喷油压力与喷孔参数的协同变化可知,在喷油压力相对较小时,如果与之相匹配的喷油器的喷孔数较少且孔径过小,缸内的压力和温度则会偏低,且峰值相位滞后。若想要在较低喷油压力下增加燃烧的剧烈程度,提高发动机的动力性,必须增加喷孔数,增大喷孔直径。然而也要注意到,增加喷孔数与直径也会产生一定的弊端:一方面如果喷孔数过多,会产生油束之间的干涉;另一方面,如果喷孔直径过大,可能会导致燃料的撞壁量增加、不完全燃烧现象加重,对微粒排放不利。因此,当喷孔直径较小时,与之相匹配的喷油压力应该相应提高,以保证燃烧的高效进行。

图3 不同组合的缸内平均压力和缸内平均温度对比

柴油机平稳运行时的平均压力升高率一般不能超过0.6 MPa/(°)[14],压力升高率过高会严重影响柴油机寿命。由图4可知,在喷油压力过高或喷孔截面积过大的情况下,缸内压力升高率明显偏大,且压力急剧升高的时刻提前。其中,组合3(173*10*0.139)喷孔截面积最大(孔数最多、孔径最大),压力升高率最大值接近1.3 MPa/(°),工作过程最为粗暴。组合9(233*10*0.120)和组合5(203*8*0.139)由于喷油压力和喷孔截面积均相对较大,都不同程度地出现了压力升高率过大的现象,对柴油机平稳运转产生了不利影响。因此,在喷油压力过高时匹配小孔径且保持孔数适当可以避免柴油机工作粗暴的问题。

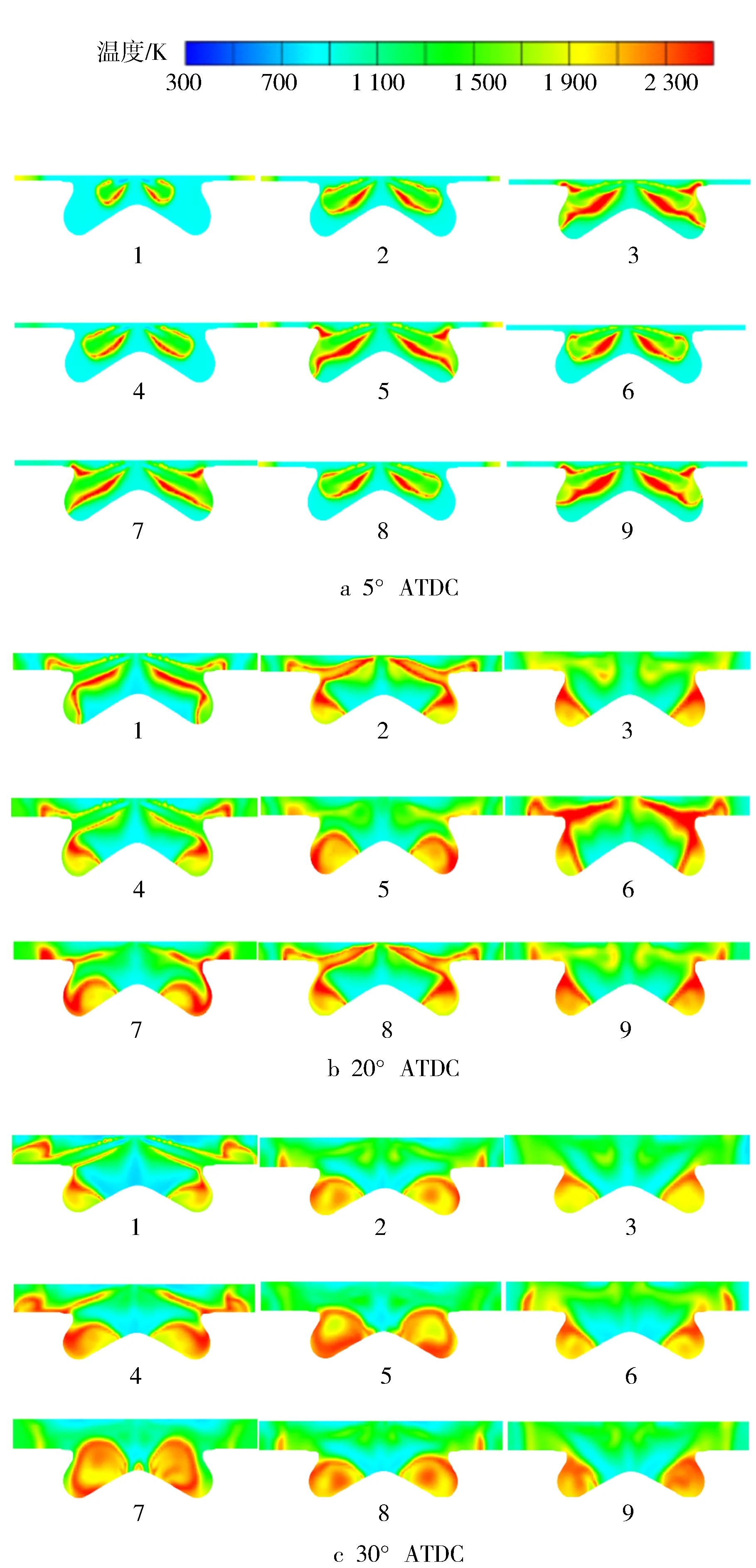

通过温度场分布可以进一步了解缸内的燃烧情况,图5示出不同组合的缸内温度场。从图5温度场中可以看出,高温区域基本上都呈现出由燃烧室中心位置向燃烧室凹坑和上部余隙位置逐步扩散的趋势。

图5 不同组合的缸内温度场

在喷油压力较低时,若选取的喷孔数较少且孔径较小,则会出现燃烧滞后现象,如组合1(173*6*0.108)大范围的高温区域在30°ATDC时刻后才开始出现。若在喷油压力提高的同时增大孔数和孔径,这将导致燃油在极短的时间内喷入气缸,在上止点附近的快速燃烧使得高温区域较早出现,但是贯穿距离的增加导致油束间的干涉和撞壁现象更加严重,不利于后期的燃烧及高温区域的扩散。如组合9(233*10*0.120)的高温区域在5°ATDC时已接近壁面附近,但随着燃烧的进行,高温区域扩散受限,主要集中在燃烧室凹坑附近。因此,在追求提高喷油压力时应该同时考虑喷孔参数的变化,适当增加喷孔数、减小孔径可以减少撞壁量,促进燃料的雾化混合,改善燃烧效果,使后期缸内的温度趋向于均匀,温度梯度变小。

图6示出不同组合下放热率的变化。通过对放热率曲线的分析可知,喷油压力相同时,喷孔截面积越大(孔数多、孔径大),放热速率越快,同时,燃烧始点提前,燃烧重心靠近上止点,燃烧持续期明显缩短;当喷孔截面积变化时,并不是喷射压力越高放热率峰值就越高,比如当喷孔截面积相对较大时,喷油压力在较低的情况下也能使放热率达到较高的峰值。由图6可见,组合3(173*10*0.139)最快达到放热率峰值,且峰值最高。综合对比可以看出,在喷射压力提高的同时增大喷孔截面积可以使放热速率显著加快,放热率峰值提高,但是放热过快会导致大量燃料集中燃烧,压力升高率过大,不利于柴油机工作。因此通过协调控制喷孔参数与喷油压力,在适当增加孔数和减小孔径的同时提高喷油压力,可以使喷油持续期和燃烧持续期保持在合理区间,从而改善燃烧效果。

图6 不同组合的放热率

2.2 喷油压力与喷孔参数对柴油机经济性和排放特性的影响

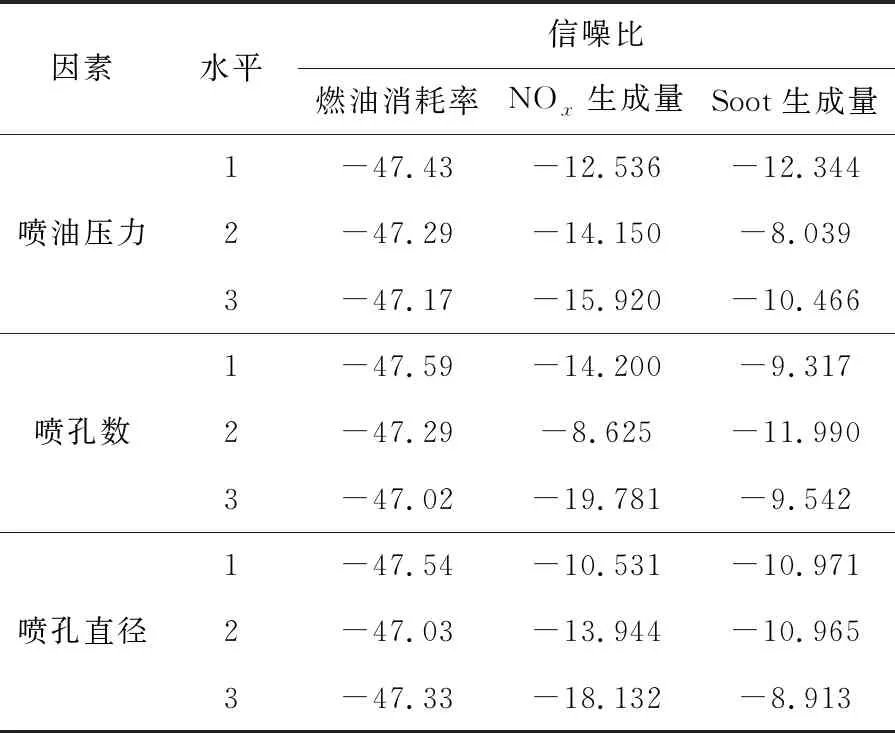

图7示出9个组合的指示燃油消耗率、NOx和Soot排放对比。同时,为进一步量化明确各因素对发动机主要性能的影响,寻求喷油压力与喷孔参数的优化组合,结合统计学软件Mintab进行了信噪比和响应权重分析。信噪比是田口方法的一个常用分析工具,可以直观地显示性能特征随参数水平的变化。对于发动机燃油消耗率、NOx和微粒等发动机性能,一般希望其越低越好,因此,本研究基于望小特性对信噪比进行了计算,表4列出相应信噪比数据。通常,信噪比的值越高,则表示其对应的特定性能特征越优。

图7 不同组合的指示燃油消耗率、NOx和Soot排放

表4 信噪比数据

由表4和图7可见,喷油压力与喷孔参数对发动机指示燃油消耗率、NOx与Soot排放等主要性能指标的影响规律及其最优控制参数组合均不尽相同。对于喷射压力,结果与许多现有文献结果相类似,随着喷射压力的提高燃油消耗率降低、NOx排放升高,这主要是因为喷射压力的提升会导致缸内混合气形成速率和燃烧速率加快,燃烧等容度和燃烧温度提升;然而,对于Soot排放,当喷射压力过高或过低时均有所恶化,例如在表4中,173 MPa和233 MPa喷射压力下Soot排放对应的信噪比分别为-12.344与-10.466,而203 MPa压力下仅为-8.039。结合前面研究可知,当喷射压力较低时,油气混合质量变差,而当喷射压力过高时,油束碰壁现象可能会更为严重,两者均会造成Soot排放升高,因此在适当的喷射压力(203 MPa)下能获得相对较低的Soot排放。

对于喷孔数而言,随着喷孔数的增加,发动机燃油消耗率对应的信噪比基本也呈现增加趋势,发动机经济性不断改善。这主要是因为,随着喷孔数的增加,喷油器的有效流通面积会增大,当喷油正时相同时,燃油能够更早地进入缸内,使得发动机燃烧等容度提升。然而,喷孔数对NOx和Soot排放的影响较为复杂,且呈现相对较为明显的反向关系:当采用6孔和10孔喷油器时,Soot排放较低,而NOx排放较高;当采用8孔喷油器时,NOx排放较低,而Soot排放较高。这可能是因为,当喷孔数增加后,每个喷孔喷出的燃油量相对减少,且油束总的分布空间会增大,能提升燃烧室中间区域新鲜空气的利用率,进而使得油气混合改善,Soot排放降低、NOx排放升高;但是,喷孔数增加也会带来油束相互之间干扰加强、燃烧室远端新鲜空气利用率下降的问题,从而造成8孔喷油器Soot劣化现象。同时,从表4中也要注意到,喷孔数的优化选择在很大程度上也可使发动机获得更佳的NOx和Soot排放Trade-Off关系。例如,6孔喷油器不仅使Soot排放对应的信噪比最大(Soot排放最少),其对应的NOx排放信噪比也较10孔喷油器有显著增大(NOx排放降低)。

由表4和图7还可以发现,喷孔直径对燃油消耗率、NOx与Soot排放也具有重要影响。当喷孔直径较小时能获得相对较小的NOx排放,但此时Soot排放相对较高;当喷孔直径较大时能获得相对较小的Soot排放,但此时NOx排放相对较高。这是因为在柴油机大负荷下,当喷孔直径过小时,喷油器的有效流通面积较小,相同喷油量下的喷油持续期较长,这会对发动机燃烧持续期造成较大的影响,造成发动机燃烧过程推迟,燃烧持续期增大,从而缸内温度降低,NOx排放减少,且不利于Soot的后期氧化,Soot排放量增加。

此外,对于燃油消耗率、NOx与Soot排放等发动机不同性能指标,其最优控制参数组合也不尽相同。燃油消耗率的最优参数组合是喷射压力为233 MPa(A3)、喷孔数为10个(B3)、喷孔直径为0.120 mm(C2);NOx排放的最优参数组合是喷射压力为173 MPa(A1)、喷孔数为8个(B2)、喷孔直径为0.108 mm(C1);Soot排放的最优参数组合是喷射压力为203 MPa(A1)、喷孔数为6个(B2)、喷孔直径为0.139 mm(C3)。综上可知,通过喷油压力与喷孔参数协同调控实现柴油机燃油消耗率、NOx与Soot排放的同时降低和改善是极为困难的,难免会存在顾此失彼的现象。然而也要注意到,喷油压力与喷孔参数的优化匹配对于改善燃油消耗率、NOx与Soot排放的折中Trade-Off关系仍存在极大可能和积极意义。例如:将最优燃油消耗率策略A3-B3-C2调整为A2-B3-C2,虽然燃油经济性对应的信噪比下降了0.12,但NOx与Soot排放对应的信噪比却分别上升了1.77和2.427。

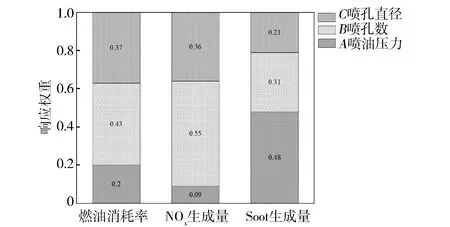

借助信噪比分析可以得到输出目标特征的最优水平组合,但是并不能得知输出目标特征受哪个参数的影响最大,即无法明确各参数对该输出目标特征的影响权重。本研究通过对信噪比的变异数分析获取了各喷射参数对燃油消耗率、NOx及Soot生成量的影响权重。由图8可见,对于燃油消耗率和NOx排放,喷孔数影响最为敏感,占比可达0.43和0.55,喷孔直径影响次之,喷油压力的影响相对较弱,占比仅为0.2和0.09。对于Soot排放,喷射压力的影响最为敏感,喷孔数和喷孔直径次之。

图8 各喷射参数对燃油消耗率、NOx及Soot生成量的影响权重

2.3 优化喷油压力与喷孔参数对发动机经济性和排放特性的影响

结合上述分析,由于不同喷油压力与喷孔参数对发动机不同性能指标的影响权重存在显著差异,因此可结合各因素影响权重与信噪比对喷油压力与喷孔参数进行针对性选取,进一步优化燃油消耗率、NOx与Soot排放折中关系。例如喷射压力虽然对燃油消耗率、NOx与Soot排放均具有重要的影响,但相对而言其对Soot的影响权重更大,达到近50%,而对燃油消耗率与NOx排放影响较小,分别为20%和9%,进行喷射压力优化选择时可主要考虑Soot排放。经综合对比分析,选择A2-B2-C2(203 MPa-8孔-0.120 mm)作为初步优选方案,并将测试结果与原机进行了对比分析,如图9所示。由图可以看出,优化后的燃油消耗率比原机降低了4.37 g/(kW·h),低于原机水平约1.85%,经济性改善较为显著。同时,优化后的组合同样能够减少NOx和Soot的生成量,分别低于原机水平约11.2%和9.14%。可见,喷油压力与喷孔参数进一步适应性优化匹配对于柴油机高效清洁工作仍具有重要的价值和潜力。

图9 优化前后指示燃油消耗率、NOx和Soot排放对比分析

3 结论

a) 喷油压力较低时,喷孔数较少且孔径过小,缸内的燃烧会变得平缓,缸内压力和温度偏低,且峰值相位滞后;提高喷油压力时应同时考虑喷孔参数的变化,适当增加喷孔数且适当减小孔径;

b) 喷油压力过高或喷孔截面积过大会导致缸内压力升高率明显偏大,且压力急剧升高的时刻提前,不利于柴油机平稳运行;

c) 随着喷射压力的提高,燃油消耗率降低,NOx排放升高;对于Soot排放而言,喷射压力过高或过低时均会有所恶化;随着喷孔数的增加,燃油消耗率基本也呈现降低趋势,但NOx和Soot排放变化较为复杂,且呈现相对明显的反向关系;

d) 当喷孔直径较小时,NOx排放较少,但Soot排放相对较多;当喷孔直径较大时,Soot排放较少,但NOx排放相对较多;

e) 对于燃油消耗率和NOx排放,喷孔数影响最为敏感,喷孔直径影响次之,喷油压力的影响相对较弱;对于Soot排放,喷射压力的影响最为敏感,喷孔数和喷孔直径次之;

f) 喷油压力与喷孔参数的优化匹配对柴油机高效清洁工作具有积极作用,初选优化组合方案的燃油消耗率、NOx和Soot的生成量分别较原机降低了1.85%,11.2%和9.14%。