汽油机动力性能多目标优化及试验研究

2023-04-25张勇高勇苟奎王晓勇陈泯旭

张勇,高勇,苟奎,王晓勇,陈泯旭

(1.重庆理工大学车辆工程学院,重庆 400054;2.重庆理工大学汽车零部件先进制造技术教育部重点实验室,重庆 400054)

进气道是工质进入气缸的必经通道,合理的进气道设计能够提高发动机流量系数[1],利用CFD模拟计算,进行缸内流场分析可以评判进气道的性能,找到相应的优化方案[2]。与激光粒子图像速度场测量仪(PIV)和气道稳流试验台相比,CFD可以比较准确地计算缸内气体的瞬时流动速度,有效节省发动机性能优化成本,结合试验修正可以高效准确地设计、优化发动机性能[3]。

Surendra Gaikwad等[4]通过精准的三维模型及CFD仿真分析,对不同气门升程进行了研究,结果表明瞬态分析能对气门峰值时的流态等进行详细分析,有助于进气道的设计、优化。梁源飞等[5]通过CAD与CFD相结合的方法对进气道进行研究,研究表明使用切向气道、增大气道倾角,能够提升缸内湍流动能,改善燃烧效率,从而提高了发动机的动力性,降低了油耗。詹樟松等[2]通过CFD及气道稳流试验等分析了进气道,通过优化进气道气门斜角,定量分析了进气道流量系数、缸内涡流比等,提升了4气门汽油机动力性。李向荣[6]通过研究分段喷射及涡流匹配改善了发动机的燃油经济性,证明适当的涡流匹配能够改善缸内燃烧效率,减少有害物质的排放。卫海桥等[7]在不改动进气口的前提下,以进气口中心线为基准,将进气道向上旋转2°,改善了湍流强度。发动机各参数之间存在着复杂的耦合关系,传统的算法难以解决发动机的优化问题,遗传算法从串集开始搜索,覆盖面大,利于全局择优,能够较好地解决发动机全局优化问题[8]。

本研究首先进行了大量单因素对发动机性能影响的基础研究,采用DOE方法分析了多因素对发动机外特性的影响,分析结果响应拟合度较高;其次采用遗传算法对发动机高速大负荷工况下的工作性能进行了多目标优化;然后对进气道流动特性进行了CFD分析,确定了改进进气道结构的方案;最后搭建了进气道稳流试验台和发动机试验台,对不同方案进行了对比验证。

1 发动机模型建立及验证

发动机基本参数见表1,据此建立了发动机一维模型。图1示出发动机一维仿真与原机试验外特性对比。由图1知,一维仿真与试验测试结果误差在5%范围内[9-10],满足工程应用要求,模型可以用于后续的优化设计。

表1 发动机基本参数

2 关键参数的多目标优化

2.1 响应面曲面拟合

前期对空气滤清器的容积、进气道的长度与直径、进排气道流量系数、排气道的长度与直径、消声器的结构、压缩比、配气相位、进排气门升程等单因素对发动机性能的影响进行了研究分析。结果表明:增加进气延迟角会提升发动机中高速工况的动力性,7 500 r/min时,每增加5°气延迟角可提升功率2.15%;进气凸轮最大升程的增加对发动机高转速工况有积极影响,7 500 r/min时,进气凸轮最大升程每增加0.2 mm可提升功率0.8%;压缩比的增加不但有利于动力性能的提升,而且对燃油经济性也有一定帮助,压缩比增大0.5可提升功率大约3%,降低燃油消耗率2%。对于汽油机,一般将压力升高率定在175~250 kPa/(°),通过仿真计算可知,压缩比为10.3时最大压力升高率为234 kPa/(°),已接近理论上汽油机工作柔和的极限值,发动机发生爆震的可能性极大。

发动机的各个参数不是独立影响发动机性能的,通常是多个参数共同影响[11],因此需要对发动机的参数进行多目标分析。DOE是分析自变量和因变量关系的数理统计方法,本研究采用DOE试验分析,将进气延迟角、进气凸轮最大升程、压缩比作为多变量因子。通过拉丁超立方抽样方法对4 000 r/min,5 500 r/min,7 500 r/min 3个转速工况进行分析,将试验区间分为等大小的互不重叠的子区间,再从子区间随机抽样。拉丁超立方抽样能够降低因抽样造成数据库缺失带来的试验误差,具有较高的准确性[12]。图2示出4 000 r/min下进气延迟角与压缩比对功率的响应面。由图2可以看出,随着压缩比及进气延迟角的增加,功率呈上升的趋势,并没有出现功率最大的极值点。根据之前的分析,压缩比不能无限增大,所以优化范围选取是合理的。

图2 进气延迟角与压缩比对功率的响应面

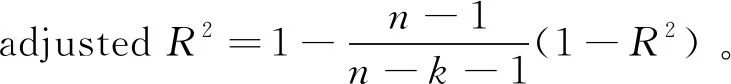

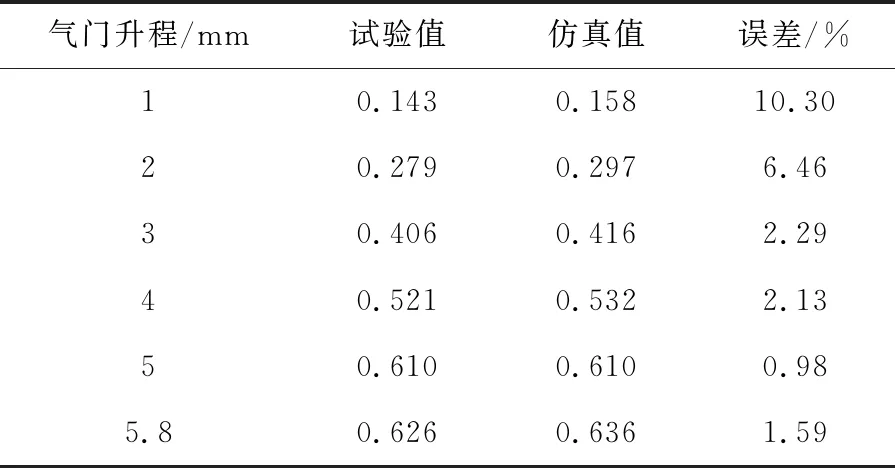

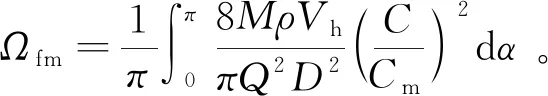

评价指标采用Adj.R-Sqr指标,通过项数修正的方差值表示,范围为0~1,越接近1,说明模型精度越高[13]。其计算公式为

(1)

式中:n为试验次数;k为项数;R2为方差值。

分别判断最低燃油消耗率点4 000 r/min,5 500 r/min,标定功率点7 500 r/min 3个转速段拟合的精度,结果见表2。由表2可知,各转速工况下的Adj.R-Sqr值均大于0.9,拟合精度较高,满足多目标优化条件。

表2 不同转速各个响应的Adj.R-Sqr值

2.2 多目标参数优化

优化目标函数如下。

功率最大:

Pe=max[P(Cr,β,l)];

(2)

扭矩最大:

Te=max[T(Cr,β,l)];

(3)

燃油消耗率最低:

Be=min[B(Cr,β,l)]。

(4)

约束函数如下:

9.3≤Cr≤10.3;

(5)

23°≤β≤40°;

(6)

5.81 mm≤l≤6.8 mm。

(7)

式中:Pe为功率;Te为扭矩;Be为燃油消耗率;Cr为压缩比;β为进气延迟角;l为进气凸轮最大升程。

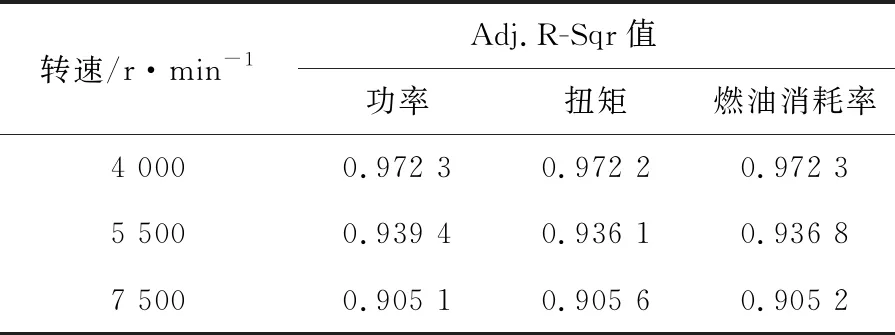

利用经过验证的径向基函数建立响应面模型,结合优化算法在响应面上搜寻最优值;采用遗传算法对发动机进行优化,优化目标为高速大负荷工况下发动机的动力性能。4 000 r/min,5 500 r/min,7 500 r/min 3个转速的权重都取1时,虽然高转速工况点性能有一定上升,但是4 000 r/min工况点的动力性下降,且此时压缩比为优化范围的最大值,不利于抑制发动机的爆震。通过多组数据分析,最后确定3个转速的权重分别为0.2,0.5,0.3,优化后压缩比适中,发动机全工况性能表现良好,在保证低转速工况动力性的同时,中高转速工况动力性提升较大。优化前后参数见表3。

表3 全局优化前后变量因子取值对比

图3示出优化前后发动机外特性对比。由图3可以看出:发动机的扭矩和功率在低转速工况略有下降,但是在高转速工况有较大的提升,特别是在5 500 r/min时扭矩提高了8.36%,6 500 r/min时功率提高了9.24%。燃油消耗率在3 500 r/min之前变化不大,但在3 500 r/min之后整体呈现下降趋势,在8 000 r/min时下降了3.99%。可见,采用遗传算法对发动机高速大负荷工况下的工作性能进行多目标优化,可明显改善整机性能。

3 进气道流场的数值模拟

3.1 原发动机进气道建模

利用PROE对流场进行三维建模(见图4)。拉长气缸长度为2.5D(D为缸径)以保证流场的稳定性;同时,为了避免单独计算进气道模型的湍流,进气道处增加一个直径1.5D的半球形稳压箱;然后再进行网格划分,并对进气道及缸头部分进行加密处理,网格单元总数约237万个。

进气道模型的入口边界:给定气流压力100 kPa和固定温度297 K。

出口边界:给定静压边界条件97 kPa。

湍流模型:标准κ-ε双方程模型,收敛精度0.001。

3.2 计算结果与分析

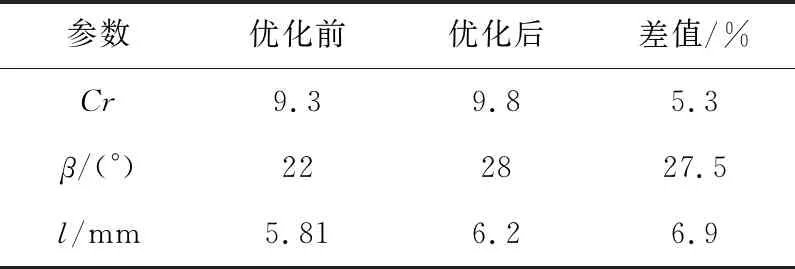

计算得到不同气门升程下的流场特性,仿真与试验的流量系数对比见表4。

表4 流量系数对比

由表4可知:在气门升程较大时,流量系数误差较小,而在气门升程较小时,误差达到10%。造成这种误差的原因是:1)小气门升程时,气门底部的局部流场梯度很大,误差变大;2)当气门升程较小时,流场横截面积减小,流量系数较小,容易造成读取误差;3)小气门升程时,挤流效应比较强;4)初始条件、边界条件等模拟条件与真实情况有一定差异。虽然气门升程较小时误差较大,但误差在正常范围之内。

图5示出气门升程为1,3,5 mm时进气道流场的压力分布。从图5可以看出,压力整体分布合理,局部有突变现象。气门升程为3 mm,5 mm时图中圆圈部分局部压力很大,这说明原进气道设计存在缺陷,需要对结构进行改进。

图6示出气门升程为1,3,5 mm时发动机流场的速度迹线分布。从图6可以看出:各气门升程下,在进气门两侧气流速度差的作用下,进气门下部形成了比较明显的涡流。缸内靠近气门处的气流速度较高,存在一定的气流倒流现象。这说明进气道设计存在不合理之处,需要对结构进行改进。

3.3 进气道改进方案

进气道流量系数会影响进缸充量,是影响发动机动力性的关键参数之一。提高流量系数的关键在于减小进气道的流动阻力,所以需要减小阻流区域面积。由圆圈部分(见图5)的压力分布及速度迹线情况可知,该区域的流动存在较大问题,由于此处截面设计不合理,导致气流在此处形成了较大的涡流,增加了流动损失与传热损失,使实际进入气缸的流量偏低、流量系数偏小,所以理论上优化此处的横截面形状能够改善流动情况。拟定通过加大进气道入口两侧角度并优化过渡圆弧的方案降低流动阻力,增加进入气缸的实际进气量以提高流量系数。图7示出改进前后进气道形状。

图7 改进前后进气道形状

4 发动机改进后的试验验证

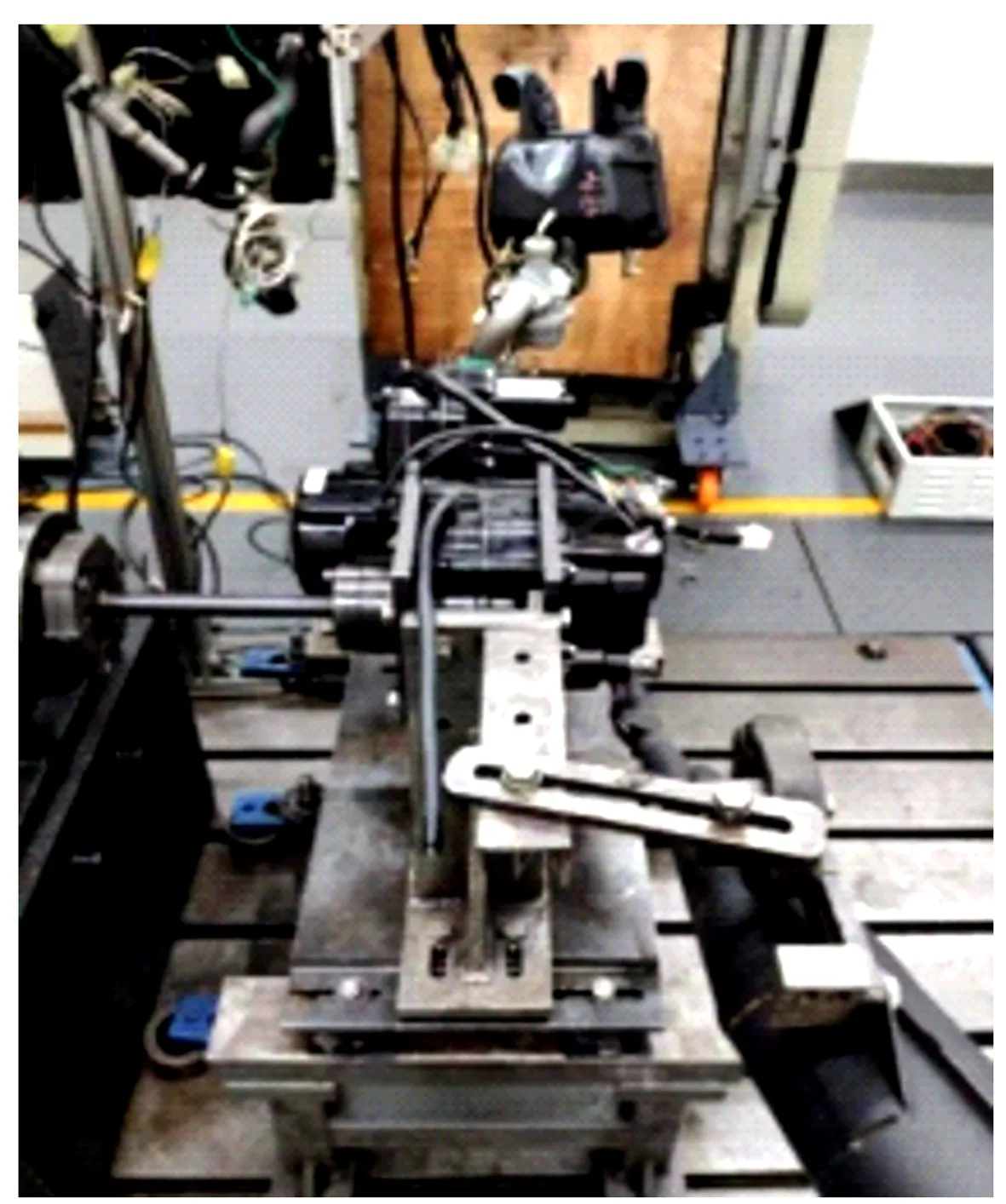

4.1 气道稳流试验

图8示出气道稳流试验台。不同气门升程下鼓风机的空气流动可以通过控制流量控制阀开度来进行控制,在这个过程中进气道始终保持恒定的压差。

图8 气道稳流试验台

图9示出进气道改进前后流量系数对比曲线。从图9可以看出:加大进气道入口两侧角度并优化过渡的圆弧的方案能够有效降低流动阻力,改进后流量系数的试验测试值与原气道相比平均提高了4.38%,在气门升程3 mm处最大提高了6.51%。在大气门升程时流量系数提升较多,这是因为大气门升程时实际流量较大,优化后的进气道更有利于气流流动,增加了实际进气量;而小气门升程时几乎没有提升,这是因为此时的实际流量较小,优化前的进气道即可满足要求,所以优化前后改变不大。综上可知前述优化方案可行。

图9 进气道优化前后流量系数对比

涡流比采用AVL评价方法,测量位置为缸盖底平面以下0.5倍缸径处,涡流比[14]的计算公式如下:

(8)

式中:M为涡流动量计测得的动量矩;D为缸径;Vh为气缸容积;ρ为模拟气缸内的空气密度;C为活塞速度;Cm为活塞平均速度;Q为试验测得的实际空气流量。

图10示出进气道改进前后涡流比曲线。从图10可以看出,进气道改进后涡流比整体上有所减小,但仅在气门升程2~3 mm处降幅较大,其余升程下差值较小,可以认为涡流比下降较小。进气道优化后,既有一定的涡流强度,促进混合气形成和燃烧,又解决了进气道局部设计的不合理之处,减小了局部流动阻力,提高了进气量,可在整个转速范围内提高发动机的动力性能。

图10 进气道优化前后涡流比对比

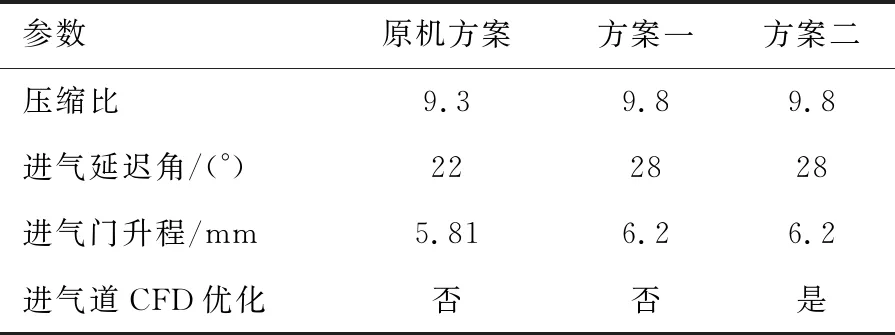

4.2 发动机台架试验

根据多目标优化结果和进气道改进结果,拟定两套优化方案(见表5)。图11示出根据两套优化方案加工样机搭建的发动机试验台架。

表5 优化方案

图11 发动机试验台架

图12示出原机、优化方案一、优化方案二的外特性试验结果对比。

方案二在燃油消耗率方面比方案一有整体的下降。与原发动机相比,方案二进气道的流量系数整体提升4.38%,发动机的最大功率提高了10.96%,达到了6.68 kW,在6 500 r/min时,功率最大比原机提高了15.59%;最大扭矩提高了1.98%,达到了9.26 N·m,在8 500 r/min时,扭矩最大比原机提高了11.92%;燃油消耗率最大下降了3.33%。虽然方案二相较于方案一最大功率及扭矩提升不大,但是整体上有一定的提升,特别是高转速工况提升较大,有效改善了高转速动力性偏低的问题。通过台架试验进一步验证了加大进气道入口两侧角度并优化过渡圆弧的方案能够增加流量系数,减小涡流过大带来的能量损失,从而提高了动力性。

图12 进气道优化前后发动机外特性对比

5 结论

a) 以单因素分析为研究基础,在此基础上进行DOE分析对发动机性能进行多目标优化,试验表明,通过优化进气延迟角、进气凸轮升程、压缩比,能够针对特定工况提高发动机的动力性能;

b) 通过CFD分析与稳流试验相结合的方法优化进气道结构(进气道角度及过渡圆弧)可改善气体流动特性,减小局部流动阻力,提高流量系数;

c) 流量系数的增加会伴随涡流比的减小,虽然涡流比下降会影响缸内混合气均质化的形成,但同时也会提升流量系数、增加缸内的充气效率;对于发动机整体而言,流量系数增大的影响大于涡流比减小的影响就会更有利于提升发动机的动力性能。