基于光学诊断的某新型含铝推进剂燃烧特性分析*

2023-04-18杨云杰邢时越张少华余西龙王泽众王海燕

杨云杰,邢时越,张少华,余西龙,王泽众,王海燕

(1.中国矿业大学(北京),北京 100083;2.中国科学院力学研究所,北京 100190)

动力系统是实现火箭快速、稳定发射的关键。过去固体燃料火箭发动机主要应用于导弹技术领域,在航天领域的应用并不广泛,但随着研究的深入,固体燃料火箭发动机的优势逐步显现[1]。其具有推力大、机动性强、反应速度快的特点,能够大大降低对发射场保障能力的依赖度[2],满足陆地、海洋不同发射环境的发射要求。

在固体火箭推进剂的研发和使用过程中,依然面临着一些亟待解决的问题,如更大载荷、更高比冲等。目前为提高固体火箭发动机的比冲,在原有推进剂配方基础上添加铝金属颗粒是极具潜力的新手段[3]。然而燃烧过程中,金属凝聚相颗粒虽可以有效抑制高频不稳定燃烧,但未充分燃烧的金属颗粒会导致两相流损失,造成比冲降低。此外,高速运动的团聚物金属颗粒具有较强的冲刷作用,可能损伤发动机内部机构[4-6]。为解决这些问题,全面掌握含铝推进剂的点火和燃烧规律,提高含铝高能推进剂的燃烧效率、稳定性及可控性,众多学者采用不同方法对含铝固体推进剂的燃烧特性进行了研究。这些已有工作主要集中于点火延迟、燃烧速率及团聚物等含铝推进剂应用中最亟需关切的热点上,如研究发现含铝推进剂的点火延迟不仅受点火温度、环境压力等因素的影响,同时也可通过调节氧浓度、铝颗粒含量及粒径等主动控制改变点火延迟时间[7-10]。在燃烧速率和团聚研究方面,Belyaev 等[11]和Friedman 等[12]率先证实了含铝推进剂中铝粒径的增加可降低燃烧速率,增加推进剂燃烧时间。但随即人们发现这可能会引起凝聚相团聚问题,如Takahashi 等[13]研究AP/AN 复合推进剂在燃烧过程中铝团聚物和燃速的关系时发现:降低燃速、增加铝颗粒含量均会导致团聚物粒度增加,然此结论目前尚未得到一致认同。Anand 等[14]认为团聚物尺寸与燃速之间正相关,即提高燃速和增加铝颗粒的含量会使团聚物的粒度增加。另外,刘佩进等[15]研究确定了两种常见推进剂在不同压力环境下凝相产物的粒度分布规律。曹向宇[16]采用辐射成像的测温方法对推进剂中铝颗粒表面温度进行了测量分析,得出平均温度约为2 566 K。但由于此类含高能金属颗粒推进剂属于新一代固体推进剂,其燃烧不仅包含常见的化学反应和燃烧过程,更牵涉到复杂的多种相变、多相混合、多相凝结等传热传能过程,截止到目前,国内外的相关研究和应用均处于发展初期阶段,尚需要深入研究。

综上所述可以发现,含铝推进剂的配方尤其是铝颗粒粒径及含量不仅影响推进剂的点火延迟和燃烧速率,同时也决定着团聚物的特性。而环境参数、点火延迟、燃烧速率和团聚物之间也存在复杂的关系。到目前为止,研究界尚未得到明确的结论,甚至还存在如Takahashi 等[13]和Anand 等[14]关于燃速与团聚粒度之间相互矛盾的实验结论。因此,针对不同配方、不同工作环境下的含铝推进剂均需开展深入系统的实验研究工作,全面掌握确定工作条件下的点火延迟、燃烧速率和团聚物特性的变化规律,以便开发和优化新型含铝高能推进剂配方,提高新一代含铝高能推进剂的燃烧效率、稳定性和可控性,同时为探索含铝推进剂的燃烧机理和规律提供试验验证。

为此,本文在模拟固体发动机高压条件下,采用可调功率激光器结合高速摄影和发射光谱等光学诊断技术,对某新型配方的含铝高能推进剂开展点火燃烧过程的研究,探索不同环境压力和点火功率参数下该新型固体推进剂的燃烧特性,以期为该推进剂的配方优化或工程应用提供实验数据依据,或为提高发动机的燃烧热效率以及解决发动机燃烧过程中的热结构问题提供参考。

1 实验装置

1.1 实验系统

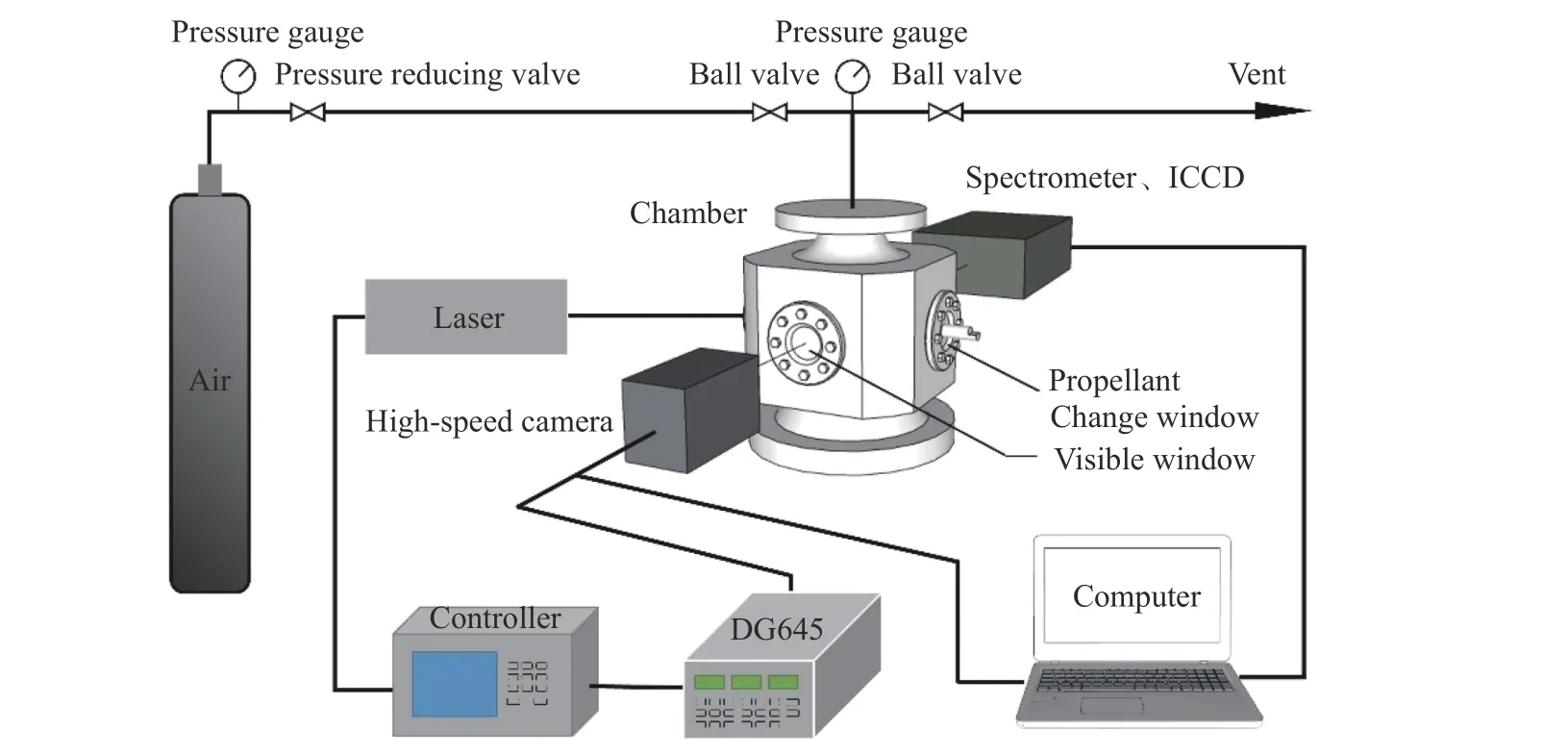

图1 所示为模拟固体发动机高压燃烧环境所设计建设的固体推进剂激光点火燃烧特性光学研究实验系统示意图,主要由推进剂高压燃烧腔体系统、激光点火系统、信号采集系统(光纤光谱仪、高速相机)、同步控制模块和气压控制模块等组成。高压燃烧室三面开设紫外石英窗口,另一面窗口为推进剂安装更新使用。为保证实验过程中燃烧室的高压密封性,窗口安装均采用特殊承压式O 形圈进行密封,设计压力可达30 MPa。

图1 固体推进剂激光点火燃烧特性光学研究实验系统Fig.1 Optical experimental system for laser ignition combustion characteristics of solid propellant

气压控制模块与燃烧室相连,用以控制燃烧室内压力环境。采用0~1 000 W 功率可调节式光纤激光器(激光器输出波长为1 080 nm,光束为高斯光束,光斑直径约为8 mm,以中心能量的1/e2处为边界)对该推进剂进行单脉冲点火。数据采集模块使用高速相机(FASTCAM SA-Z, Photon)对燃烧过程进行拍摄,同时采用焦距为500 mm 的光栅光谱仪(Spectropro HRS-500, Princeton Instruments)搭配光纤光谱仪对推进剂燃烧光谱进行采集。同步控制模块采用西门子Smart S7-200 定时控制器设计制作的触发系统对激光器进行激光输出控制,其激光同步信号用于触发多通道数字信号发生器(DG645, Stanford Research Systems),而后DG645 输出多路同步信号触发高速相机以及光谱仪等测试设备进行高精准的延时拍摄及信号采集,储存数据至控制电脑以备后期处理分析推进剂的点火燃烧过程。

1.2 实验工况参数

燃烧室内为空气环境,对固体推进剂进行点火实验前,通过高压气瓶和减压阀控制腔体环境压力参数。实验所采用的具体参数如表1 所示。

表1 激光点火的实验参数Table 1 Experimental parameters of laser ignition

实验中所使用的固体推进剂为三元组分,组分含量分别为氧化剂(高氯酸铵,AP,70%)、金属添加剂(铝,Al,18%)和粘合剂(12%)。前期实验测试表明,常温常压下,确保该新型推进剂成功点火,激光热流密度应不低于300 W/cm2,其脉冲宽度应不小于200 ms。因此,将激光脉宽设置为200 ms,激光输出功率设置为200 和400 W,其热流密度分别为400 和800 W/cm2。进行一系列不同压力环境下点火实验,高速相机采集频率为5 000 Hz、曝光时长250 ns。同时,采用焦距30 mm 短焦透镜收集燃烧过程的辐射信号,分别通过石英光纤导入HRS-500 型光栅光谱仪或光纤光谱仪。其中,光栅光谱仪狭缝设置为10 µm,采用600 g/mm 光栅采集300~800 nm 范围内推进剂的辐射光谱;光纤光谱仪用于采集400~550 nm 范围内AlO(B2Σ+-X2Σ+)跃迁的部分谱带,用于分析推进剂的燃烧温度。

2 推进剂的点火及燃烧过程

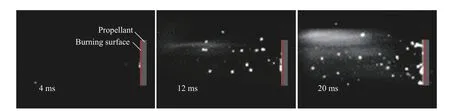

将推进剂切片(尺寸约为5 mm×5 mm×1 mm)竖直贴壁置于特制的推进剂燃烧台上,此燃烧台位于高压燃烧腔体中心,固定于激光入射对向窗口,从而使点火激光垂直于燃面入射,并保证激光光斑可有效覆盖推进剂燃面,经高速相机捕获其典型燃烧过程图像如图2 所示。

图2 新型含铝高能推进剂的激光点火及燃烧过程Fig.2 Laser ignition and combustion process of a new aluminum-containing high-energy propellant

观察分析可以得出,此固体推进剂的点火燃烧过程分为4 个阶段:惰性加热阶段、热解阶段、初始火焰阶段和稳定燃烧阶段[17]。结合文献[17]及本实验所采集的燃烧过程现象,绘制了如图3 所示的含铝推进剂点火燃烧通用模型图。

图3 含铝固体推进剂点火燃烧模型Fig.3 Ignition combustion model of aluminum-containing solid propellant

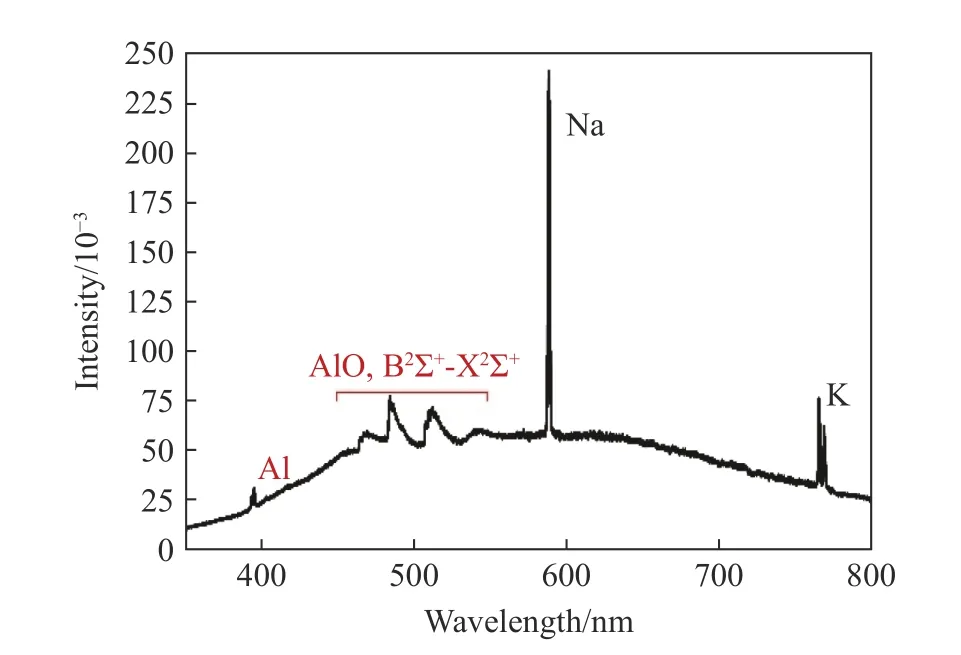

当激光器被触发后,输出激光作用于推进剂表面,与含能物质相互作用。推进剂吸收光能转化为自身内能并向内部传递,温度升高的同时促使推进剂发生分解或解离反应。当温度升高至熔点时,推进剂表面开始形成固液混合的熔融区。而后部分液相随温度继续升高逐渐气化并发生化学反应,释放出大量的热量。当热量达到绝热火焰温度时,形成脱离燃面的初始火焰,同时燃烧表面颗粒物随着温度的升高开始被点燃,局部出现火星。随着表面反应不断加剧,推进剂开始燃烧,燃面退移,金属颗粒暴露至燃烧锋面,在燃烧反应下不断被加热并且发生移动,并与相邻的颗粒发生聚集,形成类珊瑚状聚集体并粘附在燃面,如图3(a)所示。随着温度的升高,熔融团聚成一个小球,在燃气的推动下断裂,脱离燃面以旋转姿态进入燃烧气相区[18],同时产生的热量继续引发周围推进剂的反应,持续产生大量的熔融颗粒脱离燃面进入气相区,即构成了宏观观测到的火焰,呈现为稳定的燃烧。脱离燃面后的凝聚相颗粒结构如图3(b)所示,通常由凝聚相颗粒、颗粒侧面的氧化帽及较长的气相产物拖尾构成。目前主要研究结果[6,19]认为凝聚相颗粒主要为铝液滴,其表面附近存在着丰富的气相铝及其与氧化剂反应产生的低阶氧化物(如AlO、Al2O、Al2O2等),这些氧化物在扩散和对流作用下经历一系列复杂的气相反应、分解反应及缩合反应等形成复杂的多相产物,或沉积在颗粒的表面,或围绕于颗粒周围受气流影响形成长长的含烟(产物Al2O3微颗粒)拖尾。沉积于颗粒表面的氧化物因表面张力的作用聚集于颗粒一侧,最终形成如图3(b)所示的形态与亮度均较为突出的氧化帽。目前为止,学界对于氧化帽的确切成分及其形成机制尚未有定论,但由于辐射光信号携带有大量的分子反应内能级等可用于燃烧场温度测量的信息,故根据燃烧形态及光辐射特征可见,氧化帽所在区域周边为铝颗粒发生剧烈化学反应所在。因此,本文采用经验证为最为有效和适用于火箭发动机燃烧温度测量的辐射光谱测温技术,对于本文中的新型含铝推进剂的点火及燃烧过程进行了测量和分析,得到300~800 nm 范围内的发射光谱,如图4 所示。

由图4 可以观察到清晰的Al 以及中间产物AlO(B2Σ+-X2Σ+)跃迁的一系列振转跃迁谱带,这是含铝推进剂燃烧最显著的特征。同时也发现有K、Na 等一般杂质原子的谱线存在。文献[19]显示,AlO 是铝颗粒化学反应过程中的普遍存在的气相中间产物,也是Al 液滴氧化生成产物Al2O3过程中最为关键的低阶氧化物。平面激光诱导荧光测温实验[20]也证明燃烧中AlO 自由基位于铝颗粒的外表层周围,与“局部热平衡模型”数值模拟中铝颗粒外围的金属燃烧极限高温平台区重合度较高。此外,由于剧烈燃烧或爆炸过程中的中间产物处于热力学局部热平衡状态,即AlO 不同能级上的粒子数布局满足玻尔兹曼分布,因此对AlO 的发射光谱进行分析所获取的粒子温度可视为AlO 所在区域的宏观温度,即代表含铝推进剂在燃烧过程中的高温区温度,具体分析原理及结果见3.2 节。

图4 新型含铝高能推进剂燃烧发射光谱Fig.4 Combustion emission spectra of the new aluminumcontaining high energy propellant

3 结果与分析

3.1 不同压力下推进剂的燃烧效率

3.1.1 环境压力对点火延迟的影响

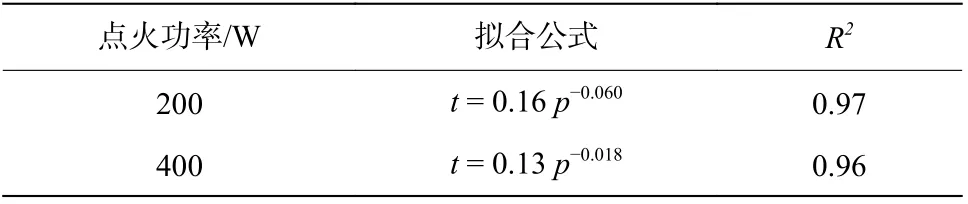

将固体推进剂置于不同压力环境中进行点火实验,通过高速相机实时记录的推进剂点火燃烧影像。结合精确的时序信号,测量可观测到第一张亮斑出现的准确时刻,即可确定该推进剂在0.1~5 MPa 的空气环境压力范围内的点火延迟随环境压力和点火功率的变化规律,如图5 所示。

图5 不同压力条件下点火延迟的变化规律Fig.5 Variation of ignition delay time with pressure

实验数据显示,激光点火功率为200 W、腔体环境压力为0.1 MPa 时,该推进剂点火延迟约为180 ms。随着压力的不断增大,其点火延迟呈单指数规律衰减,并在高压区逐渐趋于稳定。当点火激光功率增大为400 W 时,此推进剂的点火延迟显著缩短,在0.1 MPa 时为137 ms,1 MPa 时即接近于其高压下的极值,而后随压力的上升几乎保持不变。通过对点火延迟数据做单指数拟合,可得表2 所示不同点火功率条件下点火延迟时间t随环境压力p的变化规律公式。

表2 不同点火延迟时间 t (ms) 随压力 p (MPa) 变化规律公式Table 2 Formula of variation of ignition delay time t (ms) with pressurep(MPa)

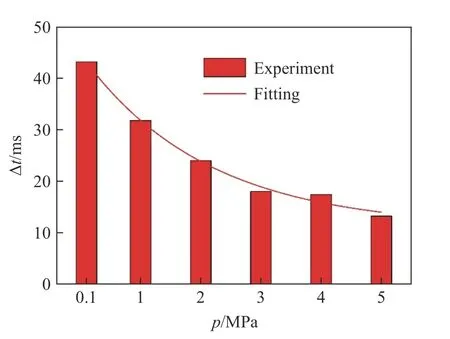

通过观察可以发现,点火激光功率为400 W 时,此推进剂的点火延迟变化幅度不大,尤其在高压条件下(大于1 MPa)基本保持稳定。由此计算出两种不同功率下推进剂点火延迟的缩短量(Δt)随环境压力p的变化规律,如图6 所示,以便掌握本实验工况外该推进剂点火延迟的大致数据及点火功率对点火延迟的提升幅度受压力的影响情况。

受推进剂组分不均匀性影响,在不同压力条件下点火延迟时间存在一定浮动,造成图6中3~4 MPa 的点火延迟缩短量较为接近,但总体趋势同样遵循指数递减关系。结合图5 可知,点火功率或环境压力的增大都能有效加速推进剂点火过程,缩短点火延迟。但相同压力条件下此推进剂点火延迟与点火功率之间并不呈简单的线性关系,其原因为推进剂各组分的光子吸收效率及能量转移等深层化学反应过程受温度、压力等实验参数的影响,一般并不能以简单的线性关系描述。如本文的推进剂在400 W 激光点火时的点火延迟相比200 W 时明显缩短,在常压下缩短1/3 以上,但在较高压力环境下(如5 MPa时),此点火延迟的变化幅值明显减小。因此可以推断出,随着环境压力的增加,点火延迟会趋近于一稳定值,且增大点火功率能够有效减小点火延迟。但点火功率较小时,点火延迟受环境压力的影响较为明显,变化范围较大,即在低功率点火时,此推进剂的点火延迟可控性较高。采用较大的点火能量时,环境压力对点火延迟影响较小,尤其是在高压工作环境中(大于1 MPa),其影响几乎可以忽略。因此,在工程应用中若需要调节点火延迟,可采用较低功率激光点火;若要求固定点火延迟,则可选择较高的激光点火能量,其具体数值可根据本文方法确定或推算得出。

图6 Δt 随p 的变化规律Fig.6 Variation law of Δt with p

3.1.2 环境压力对退移速率的影响

通过对高空间分辨率的推进剂燃烧图像(像素尺寸对应空间分辨标定值为每像素80 µm)进行处理,获得推进剂的厚度l,记录点燃及燃灭的时刻(t0和t1),可求得平均退移速率r=l/(t1-t0)。在不同工作压力环境下,推进剂的燃烧效率存在差异,推进剂退移速率和压力之间的关系可用Summerfield 燃速公式[21]表征

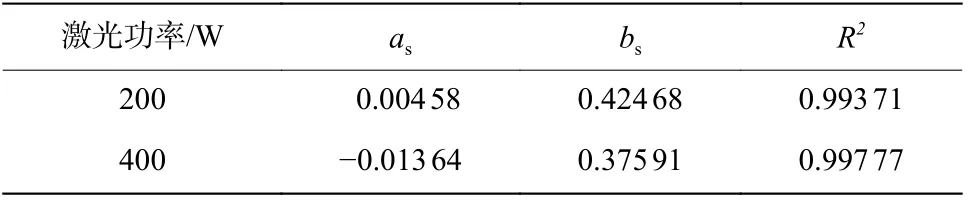

式中:r为推进剂退移速率,mm/s;p为压强,MPa;as、bs为燃速系数。图7 给出了对0.1~5 MPa 的压力下的退移速率数据点进行拟合所得曲线。由拟合曲线可计算出在激光功率为200 和400 W 时,Summerfield 燃速公式的as、bs值,如表3 所示。

图7 不同压力下退移速率的变化规律Fig.7 Variation of regression rate under different pressures

从表3 可以看出,在该实验条件下,实验数据严格遵循Summerfield 燃速公式(R2值均高于0.99),能够表征该推进剂在不同压力环境下的退移速率特性。随着压力环境的升高,退移速率增大,可以通过燃速公式计算对应的退移速率。随着工作环境压力的升高,退移速率曲线先增高后趋于平缓,原因是环境压力的升高导致火焰燃烧更充分,对燃面的热反馈更高,进一步加快推进剂的热分解速率,同时也受推进剂自身反应速率的影响,不能无限制地增大。定义环境压强每增加0.1 MPa 时退移速率的相对增长比例为退移速率增长率(如图7 所示)。可以看出,当发动机工作环境压强大于 4 MPa 时,退移速率的增长率小于1%。再增大环境压强,退移速率增长缓慢,趋近于该推进剂燃烧速率极限。

表3 燃速公式的参数Table 3 Parameters of burning rate formula

3.2 不同压力下推进剂的燃烧温度

3.2.1 双波段发射光谱测温原理

本文采用的双波段发射光谱测温是一种非接触式测温,其原理是将所拍摄的凝聚相光信号看作黑体辐射,也称辐射测温技术,是以普朗克辐射定律为基础,描述了发射光谱强度在不同温度下随波长变化的规律[22-23],具体表达式为

式中:M(λ,T)为单色辐出度,λ 为波长,T为温度,h为普朗克常数,k为玻尔兹曼常数,c为光速,C1=2πhc2为第一辐射常数,C2=hc/k为第二辐射常数。

在实际测试中由于物体不完全为黑体,需要考虑其光谱发射率ε(λ,T),则普朗克辐射定律应修正为

对于温度的求解,可以通过双波长比值法来计算燃烧温度。当选择波长λ1和λ2相差很小时,可将辐射源近似为灰体,即可认为ε(λ1,T)≈ε(λ2,T)。通过计算不同波长下式(3)的比值可得到温度T的函数表达式

3.2.2 不同压力条件下推进剂燃烧温度变化

推进剂燃烧的过程通常分为点火、燃烧、熄灭3 个阶段。在点火之后,燃面反应愈发剧烈,温度迅速上升,当燃烧达到一定程度时温度达到平台期,燃烧温度相对稳定,之后可燃物消耗殆尽,燃烧熄灭,温度下降。由于燃烧过程中的能量交换十分迅速,采用高时间分辨的光谱可以较快地响应并近似“冻结”地捕捉其燃烧状态。本工作中设定光纤光谱仪的触发时间为触发激光器后300 ms,曝光时间为1 ms。不同实验条件下的推进剂燃烧光谱图如图8 所示,发射光谱强度随压强的升高而增大,由此反映出固体推进剂燃烧的发光剧烈程度在不断提升。从高速相机拍摄到的图像数据中也可定性的证实。

图8 不同压力下AlO 光谱强度曲线Fig.8 Spectral intensity curves of AlO under different pressures

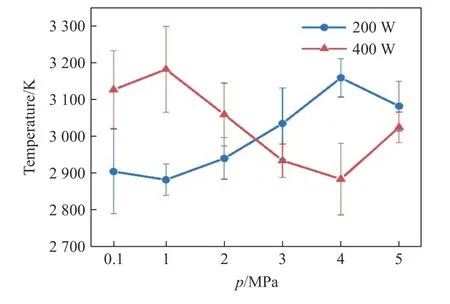

实验前,分别使用标准钨灯(63976, Oriel Instuments)和汞氩灯对光谱仪强度响应曲线和波长进行标定。如前所述由于铝燃烧过程中存在大量中间产物AlO,且最大浓度位于火焰锋面和颗粒之间的高温反应区域,是反应热的主要来源[22]。故选取AlO 特征峰486 和512 nm 作为辐射测温的波长,对该推进剂燃烧高温区的温度进行计算。由于固体推进剂的制作工艺,其燃料部分无法做到完全均匀分布,因此在相同实验条件下,燃烧温度存在一定的数据浮动,计算相同实验条件下10 组燃烧温度,得出不同压力条件下的燃烧温度分布如图9 所示。

由图9 可见,常压下200 和400 W 的点火条件下燃烧最高温度均在约3 000 K,但大功率点火时燃烧温度明显偏高,最高可达到3 300 K。原因在于较高的激光能量作用于燃面,加速了推进剂的气相反应速率,使得反应更快更充分,燃烧温度也相对较高。此外,尽管两种点火功率下,推进剂的燃烧温度均在3 000 K 左右起伏,但点火功率为200 W 时,该推进剂的燃烧温度均值随环境压力的升高总体呈上升趋势,在4 MPa 时达到峰值。而当点火功率为400 W 时,燃烧温度存在一定的波动,且在环境压力大于3 MPa 时,出现较高点火能量的燃烧温度低于低能量点火的燃烧温度的情况。分析其原因认为,一方面受推进剂组分分布均匀性的影响,燃烧存在如震荡等不稳定现象,实验所采集的光谱数据未对应推进剂燃烧的最高温度阶段;另一方面火焰中最高燃烧温度应位于火焰锋面和团聚物表面位置,在较高压力条件下,燃烧室存在较大的烟雾,可能对光谱数据采集产生影响,因此出现在高环境压力条件下燃烧温度不增反降的现象。基于上述结果可总结得到该推进剂的燃烧温度与压力正相关,且在高压、高能量密度点火条件下的最高燃烧温度应高于3 300 K。

图9 不同压力条件下燃烧温度Fig.9 Combustion temperature diagram under different pressure conditions

此外值得说明的是,上述的光谱测试结果和分析也验证了此双波段发射光谱技术用于诊断高温高压等极端条件下(如火箭发动机等状态)温度场的可行性和可信度。当然,此技术在测量精度以及空间分辨率上还需提高,在下一步的研究中,拟提高光谱采集的时间和空间分辨率,以提高温度的时空分辨率和准确性,进而更精准的了解和掌握此推进剂的燃烧过程和机理。

3.3 不同压力下团聚物粒径变化规律

为分析不同压力条件下燃烧颗粒团聚问题,取不同压力环境下相同时刻高速相机拍摄的燃烧图像,对其进行形态学处理,识别图中发光颗粒投影面积的大小,用以表征推进剂金属熔融颗粒脱离燃面时的尺寸。通过分析团聚物的平均面积,得出脱离燃面的团聚物平均面积与压力的关系,如图10 所示。随着环境压力的增大,颗粒的数密度增大,脱离燃面的团聚物颗粒的平均直径呈指数规律减小。

图10 不同压力条件下凝聚相颗粒平均面积Fig.10 Average area of condensed phase particles under different pressure conditions

通过对两种点火功率下团聚物平均粒径变化规律的分析,发现增大点火功率可有效减小燃烧时的团聚物粒径,使金属铝能够更加充分地燃烧,提高铝的燃烧效率。当点火功率一定时,随着环境压力的增加燃烧传热传质过程加快。在此环境下,铝颗粒更容易转化为熔融态,且由于燃烧对于表面热反馈的增强,使得熔融铝具有更小的附着力以及受到更大的推力,在燃面停留时间缩短,与其他熔融体的融合概率减少,这也说明了在高压高燃速状态下脱离燃面的团聚物平均尺寸会变小的原因。

从高速摄影的实时监测图像来看,随着环境压力的升高,氧化铝烟尘浓度越来越大,表明反应愈发剧烈。大量的固体燃料转化为气相,实现能量的转化。该过程转化越完全,该推进剂的燃烧效率越高。因此在实际应用中,要提高燃烧效率、控制燃烧时团聚物粒径尺寸、避免不充分燃烧产生的大量熔渣对发动机内部结构的破坏,可以通过增大点火功率及环境压力来实现。

4 结 论

本文以含铝固体推进剂为研究对象,在0.1~5 MPa 环境压力下对其开展了点火延迟、退移速率、燃烧温度以及铝颗粒团聚物粒径的研究,结论如下:

(1) 通过精确的时序时间计算推进剂的点火延迟及退移速率,得出此新型推进剂随着压力的增大,点火延迟呈指数规律下降,且环境压力大于1 MPa 时,点火功率增加对点火延迟的影响占主导作用,同时退移速率加快,随压力的变化符合Summerfield 燃速公式;

(2) 采用双波段发射光谱技术,基于辐射测温原理对该推进剂的燃烧中间产物AlO 所表征的释热区平均燃烧温度进行了测量分析,得出该推进剂的燃烧温度随着压力的升高而升高,且在高压、高能量密度点火条件下的最高燃烧温度应高于3 300 K,该结果同时验证了该光谱测温技术的可行性;

(3) 对不同燃烧环境下团聚物发光面积的测试分析结果表明,随着环境压力的增加,推进剂反应剧烈,燃速升高,脱离燃面的团聚物的尺寸明显变小;在实际应用中可以通过增大点火功率及环境压力来减小脱离燃面的凝聚相产物。

衷心感谢中国科学院力学研究所郭大华高级工程师、孟东东工程师、北京控制工程研究所攸兴杰工程师在此工作中于机械设计和数字控制方面的大力支持。