航空油料在舱室内燃爆危害的数值分析*

2023-04-18杨满江董张强胡洋洋武红梅刘丽娟

杨满江,董张强,胡洋洋,武红梅,刘丽娟

(1.中国舰船研究设计中心,湖北 武汉 430064;2.武汉理工大学安全科学与应急管理学院,湖北 武汉 430070)

航空燃料是使用量最多的交通燃料之一,我国航空油料的消耗量以每年约13%的速度增长[1]。航空油料主要包括航空汽油和喷气燃料,这两种油料的沸点低、能量密度大,具有良好的挥发性和流动性。但航空油料在使用过程中若发生泄漏扩散,其将会与船舱内的空气迅速混合形成可燃性烃类气体,在遇到点火源时极易发生大面积燃烧爆炸事故[2]。因此,为确保航运安全,研究航空油料的燃爆特性及其影响因素具有重要意义。

借助实验测试和数值模拟等手段,学者们对甲烷[3-4]、氢气[5-6]等能源燃料的燃爆特性及其影响因素进行了大量研究,而对航空油料的研究目前主要集中于基础物化特性以及着火敏感性、燃爆压力等基础特性参数方面。Huang 等[7]研究了质量流量、热流密度、压力和入口温度对微型管中航空油料的传热性能的影响,发现传热系数随着质量流量和入口温度的升高而增大。高旭锋等[8]对喷气燃料热氧化安定性的影响因素进行了综述,总结了提升喷气燃料热氧化安定性的途径,为高温环境下喷气燃料的安全使用提供了理论指导。李俊等[9]研究发现高闪点航空油料的敏感蒸汽体积分数为3.18%,对应的最小点火能为9.075 mJ,当蒸汽体积分数过高或过低时,最小点火能的值将增大。Zhao 等[10]借助计算流体动力学(computational fluid dynamics,CFD)方法研究了不同类型的航空油料在活塞发动机内的燃烧特性,发现航空汽油的层流火焰速度高于航空煤油的;Li 等[11]通过分析不同纵向气流中喷气燃料火焰传播的气液动力特性,揭示了纵向气流对液体流体力学的影响,并分析了火焰脉动模式的转换机理。Lei 等[12]对不同航空油料的燃烧特性进行了研究,发现随着燃料喷射压力的增大,燃爆压力及压力上升速率也随之增大,且高闪点燃料具有更高的安全性。李俊等[13]利用20 L 球形爆炸装置探究了不同喷雾压力条件下航空油料的燃爆特性,同时利用马尔文实时喷雾粒度分析仪研究了在喷雾压力为1.717 MPa 时油样雾滴的粒径分布情况。Yang 等[14]通过探究温度、压力和当量比对航空油料点火延迟时间的影响,开发了用于描述燃烧化学反应的燃烧动力学模型。

航空油料的基础物化特性及燃爆特性研究为喷气燃料的安全使用提供了理论依据,但在实际应用中,由于航空油料存储舱室结构会因存储地点、运输方式等的改变而发生变化,因此对其燃爆特性的影响目前尚不明确。鉴于此,本文中借助CFD 对不同结构舱室内航空油料的燃爆过程进行模拟,依据燃爆过程中压力、温度、燃料质量分数的变化对不同结构舱室内航空油料的燃爆危害进行评估分析,为保证航空油料的安全存储、运输及应用提供理论基础和技术支持。

1 模型理论介绍

湍流结构十分复杂,但它仍然遵循连续介质的一般动力学规律,湍流运动中其最小涡旋尺度比分子自由程大好几个量级,因此连续介质模型适用于湍流研究,即Navior-Stokes 方程组可用于包括脉动在内的湍流瞬时运动。

标准k-ε 系列湍流模型均基于涡黏度概念与Boussinesq 各向同性假设,湍流黏性系数(涡黏性系数)具有相同的形式:

式中:ρ 为密度,k为湍流动能,ε 为湍流耗散率,Cµ为湍流模型中的一个经验常数,其值约等于0.09。该系列湍流模型均针对湍流动能和湍流动能耗散率构造输运方程,输运方程也具有相似的形式:

式中:σk和 σε分别为k和 ε 的湍流普朗特数;u为速度,µ 为湍流动能;C1ε、C2ε分别为1.44 及1.92,当主流方向与重力方向平行时,C3ε=1.0 ,主流方向与重力方向垂直时C3ε=0 ;Sk、Sε分别为自定义源项,Gk为平均速度梯度造成的湍流动能k的生成项,Gb为 浮力造成的湍流动能k的生成项,YM为脉动膨胀造成的湍流动能耗散:

2 模型建立及参数设置

结合实际航空油料舱,对数值计算所需的流场区域进行物理建模。物理模型包括无隔板舱室及含隔板舱室,航空油料舱物理模型如图1 所示,舱室尺寸为12.00 m×3.14 m×10.00 m。为监测模型计算过程中相关参数的变化规律,在不同结构的舱室内均设置了不同数量的监测点,分别监测各监测点的压力、温度以及燃料质量分数的变化,监测点位置如图1 所示。测点1 位于舱室的三维中心处,靠近点火位置,其余监测点均位于舱室壁面附近处。

图1 航空油料舱的几何模型及数据监测点的布置示意图Fig.1 Geometric model of aviation fuel cabins and layout of data monitoring points

模型计算过程中,初始温度设定为20 ℃,初始压力为标准大气压。在整个计算过程中,不考虑辐射与导热的散热损失,点火位置位于航空油料舱的三维中心处。航空油料的特点是大密度(815 kg/m3)、高闪点(74 ℃),在进行模拟计算时,选用化学性质较接近的正癸烷代替航空油料[15-17]。计算过程中使用了预混燃烧模型,结构化网格数量为75 000,预混气体当量比φ=1,为保证模型计算结果的准确性,对8 m3油料舱内当量比为1.0 的燃料燃爆进行了模拟计算,得到压力峰值为0.549 MPa,与Li 等[18]的试验结果(0.591 MPa)的相对误差为7.65%,表明计算模型准确性较高,同时计算过程中进行了如下假设:

(1) 预混气体及燃爆产物均为理想气体,计算过程中燃爆反应均为不可逆反应;

(2) 点火时间短,点火过程造成的流场扰动可忽略不计;

(3) 舱室壁面均为绝热壁面。

3 结果与分析

3.1 不同结构舱室燃爆参数演变

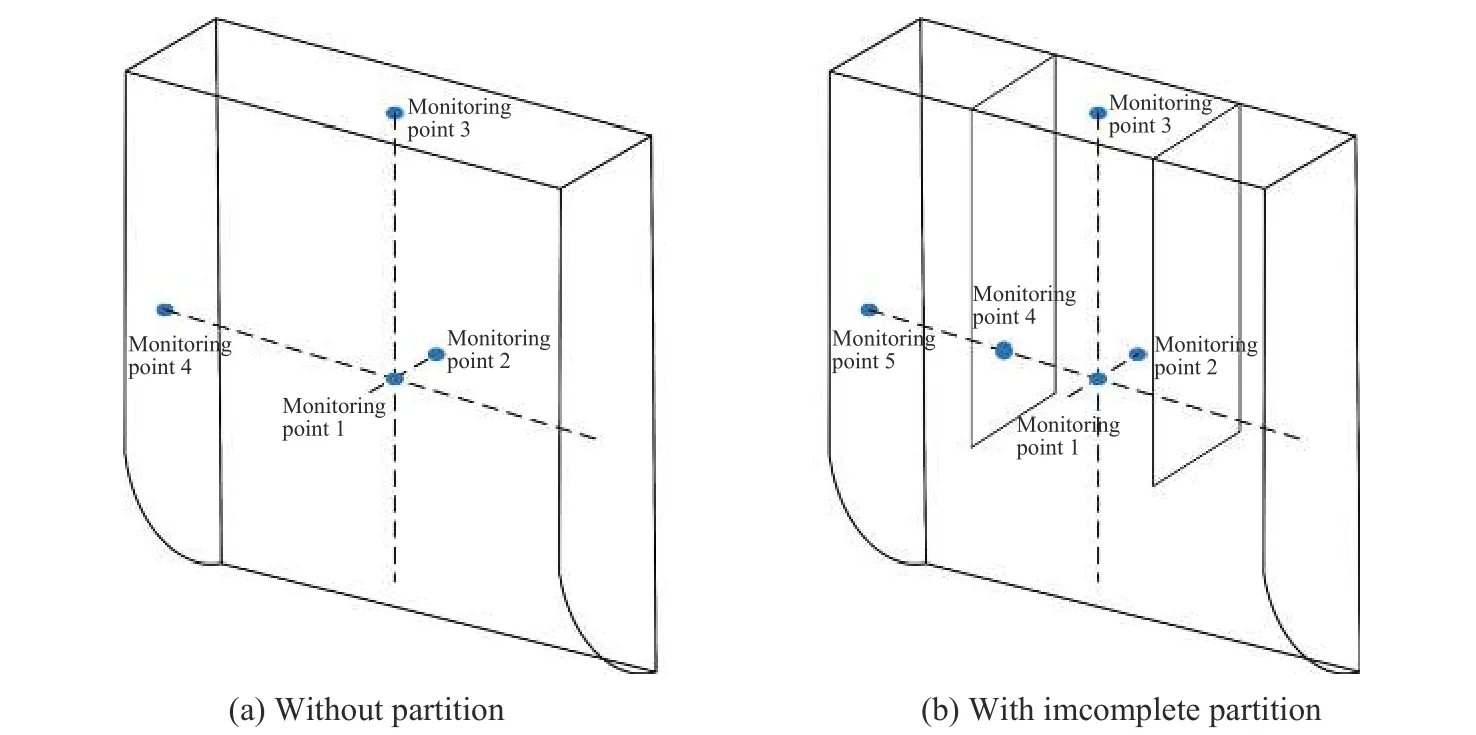

不同结构舱室内各监测点压力变化如图2 所示。由图2 可知,不同结构舱室内各监测点压力变化均趋于一致,说明舱室内油料发生燃爆时各处压力变化较均匀,这是因为压力的传播速度为音速,远大于火焰传播速度,航空油料燃爆时产生的压力迅速传播至整个舱室,因此各处压力变化较均匀。如图2(a)所示,无隔板舱室内燃爆过程中最大压力上升速率为10.66 MPa/s,当舱室内燃料耗尽时,即约1.86 s 时舱室内压力达到最大,约0.76 MPa。结合温度分布变化云图可以看出,由于燃烧从一点开始逐渐扩散,火焰面呈球形,每一时刻参与燃烧的燃料体积等于球形火焰面的面积与火焰厚度的乘积,前期参与反应的可燃物质量较大,因此燃爆前期压力上升速率较低。随着火焰面的扩散,其面积越来越大,每一时刻参与反应的可燃物质量越来越大,则能量释放的速度也在加快,从而使得舱室的压力上升速率加快[19]。而在油舱燃爆的末期,由于火焰面面积的减小,每一时刻参与反应的可燃物组分在减少,导致能量释放速度减慢,从而使得压力上升速率降低。

图2 燃爆过程中各监测点的压力变化曲线Fig.2 Pressure change curves of each monitoring points during deflagration

对比图2(a)~(b)可以发现,不同结构舱室压力变化趋势一致,但舱室不完全分割时,燃爆过程中最大压力的上升速率为16.65 MPa/s,当舱室内燃料耗尽时,即约1.3 s 时,舱室内压力达到最大,约0.74 MPa。结果表明,当舱室内存在隔板时,相同容积下燃料的燃烧速率和压力最大上升速率大于无隔板舱室时,这是因为,在隔板底部区域产生了气流漩涡,气流漩涡的存在使气流的湍流程度增大,从而促进了燃料的燃烧;但舱室内燃料质量相同,燃爆结束后两舱室内每单位体积的能量相同,因此,充分燃爆后,含隔板舱室内产生的压力峰值与无隔板密闭舱室的压力峰值基本相同。

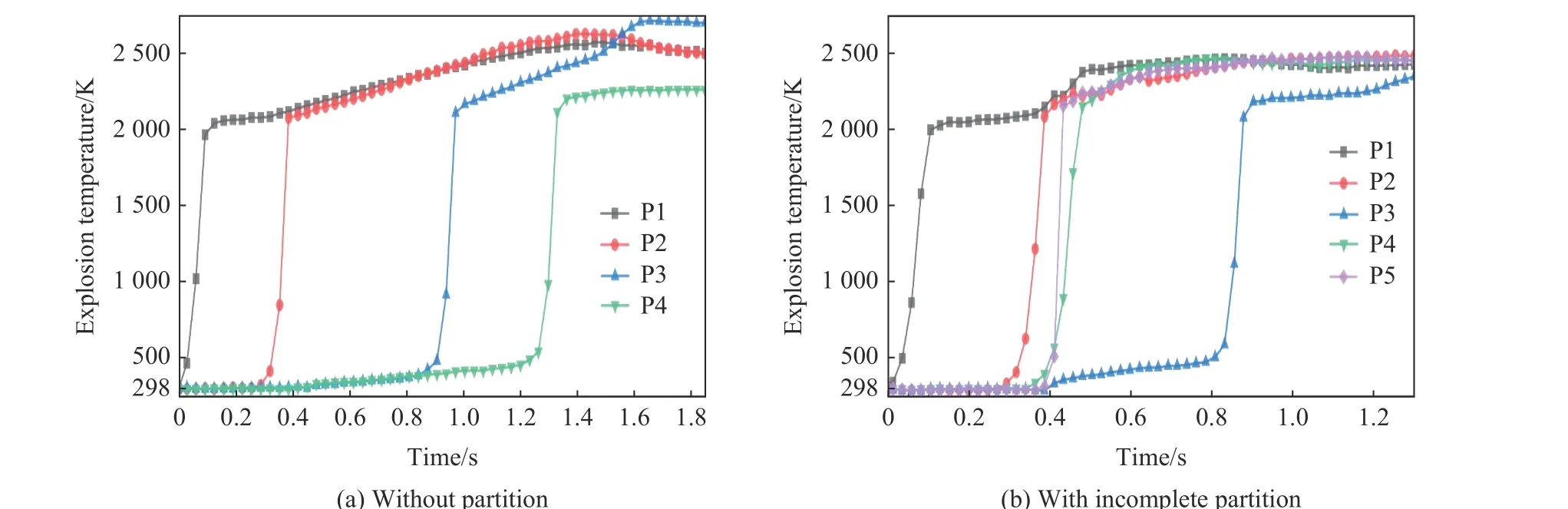

航空油料燃爆过程中,不同结构舱室内各监测点的温度变化曲线如图3 所示。由于火焰传播速度较小,在舱室内燃料燃爆发生过程中,各监测点的温度上升时间不同,各点的温度上升时间与火焰面经过的时间一致。距离点火位置较近的监测点,由于火焰面到达的时间较早,温度上升的时间也较早。从图3(a)可以看出,无隔板舱室内部各监测点的平均温度约2 540 K。在约1.36 s 时,火焰面经过监测点4,自此时刻起,火焰面与舱室的各个壁面均产生接触。火焰面开始分散,总面积开始减小,从而导致舱室内燃料燃烧速率降低。由各监测点的温度变化时间与各点与点火位置的距离[18],计算得到火焰的平均传播速度约为5.3 m/s。图3(b)所示的不完全分割舱室内温度变化曲线变化规律与无隔板舱室基本一致,各监测点平均温度约2 455 K,火焰平均传播速度约5.8 m/s。不完全分割舱室内监测点4 与监测点5的温度变化时间基本一致,这表明下火焰面的传播速度要大于上火焰面的传播速度,舱室内部隔板的存在会影响火焰面的传播速度。

图3 燃爆过程中各监测点的温度变化曲线Fig.3 Temperature change curve of each monitoring points during deflagration

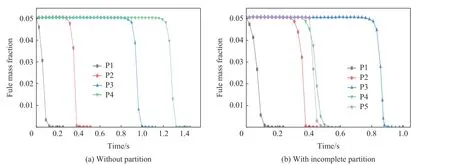

不同结构航空油料舱内各监测点处的燃料质量分数变化如图4 所示,每个监测点的燃料质量分数快速变化的时间与该监测点的温度上升的时间重合,当温度扩散面经过监测点时,燃料质量分数迅速降低至0,因此将此扩散面认定为火焰面。当火焰面经过监测点时,反应燃料质量分数、温度都发生剧烈的变化,其余的监测点各参数则比较恒定。此外,火焰面经过后,燃料的质量分数迅速降低至0,说明反应只发生在火焰面上,且燃料完全反应。由图4 可知,不完全分割舱室内油料完全燃烧所用的时间少于无隔板舱室,这是因为,由于隔板的存在,使得在舱室内的隔板附近形成了气流漩涡,增强了隔板附近的湍流强度,从而导致油料燃烧速率增大,因此不完全分割舱室油料完全燃烧所需的时间较少。

图4 燃爆过程中各监测点的航空油料质量分数变化曲线Fig.4 Change curve of fuel mass fraction at each monitoring points during deflagration

3.2 温度分布变化云图结果分析

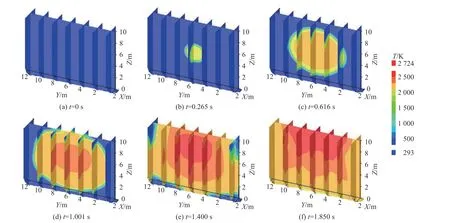

无隔板航空油料在密闭航空油料舱室内发生燃爆时的温度分布变化云图如图5 所示。从图5 可以看出,航空油料点火发生燃爆后,在点火源附近迅速产生一个球状高温区。随着反应的进行,球状高温区域的体积逐渐呈球形扩大,燃爆产生的火焰锋面呈现球形。在燃爆传播过程中,已经发生燃爆的区域温度持续上升。当球状高温区扩散至舱室壁面时,高温区开始沿壁面扩散。火焰锋面由球形转变为具有弧度的圆环带。高温区逐渐接触到舱室的所有壁面,并逐渐压缩舱室4 个角落的低温区,直至舱室全部空间都处于高温状态下。由于航空油料舱下部区域壁面呈弧形,火焰传播前期并未受到舱室形状的影响,随着火焰由中心向外传播,舱室下部火焰锋面传播至弧形壁面并发生发射,反射波与火焰传播方向相反,导致舱室上部的燃爆火焰传播速度比下部快,因此在燃爆结束时刻(t=1.850 s),舱室内上部区域的温度比下部的较高,并且随着时间的继续,舱室内部温度逐渐均匀。由于模拟计算中未考虑舱室壁面的换热效应,燃爆反应产生的所有热量无法通过舱室的壁面散逸出去,使得燃爆结束后舱室内部的温度普遍很高。

图5 无隔板舱室燃爆过程中温度分布的变化过程Fig.5 Temperature distribution change process during the combustion and explosion of the cabin without partition

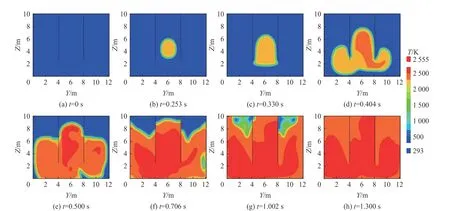

图6 为航空油料舱室不完全分割时纵截面的温度分布云图,云图展示了燃爆现象发生过程中,舱室内温度分布的变化过程与火焰传播的过程。可以看出,当航空油料被点燃后,火焰开始扩散,但由于舱室存在隔板,火焰向上传播的过程中受到隔板及壁面反射波的共同作用,且当火焰向下传播至隔板下部时,在隔板底部区域产生了气流漩涡,气流漩涡的存在使气流的湍流程度增大,导致火焰锋面产生扭曲和褶皱,在一定程度上促进了航空油料的燃烧效率[20],同时,由于舱室壁面和隔板的作用,在靠近隔板上部区域形成了气流漩涡,使得舱室壁面附近的未燃燃料向隔板靠近,因此中间舱段的燃料最早耗尽,两侧上部的燃料最晚耗尽。

图6 含隔板舱室燃爆过程中温度分布变化过程Fig.6 Temperature distribution change process during the combustion and explosion of the cabin with incomplete partition

4 结 论

利用CFD 对不同结构密闭燃料舱内航空油料的燃爆过程进行数值模拟,通过分析舱室内不同位置的燃爆压力、燃爆温度以及燃料质量分数的变化规律,得到舱室结构对航空油料燃爆的影响规律,主要结论如下。

(1)在密闭航空油料舱内发生航空油料蒸汽预混燃爆现象时,油舱各处压力变化较为均匀,最大燃爆压力出现在航空油料耗尽时刻,舱室内不完全分割隔板的存在会促进燃料的燃爆过程,导致火焰传播速度以及压力上升速率增大,但对最大爆炸压力无明显影响。

(2)在无隔板航空油料舱内发生航空油料蒸汽预混燃爆现象时,火焰面呈球形扩散,且温度分布变化与火焰面的传播过程高度一致,燃烧反应主要发生在火焰面上,使火焰面上有较大的温度梯度。

(3)舱室压力上升的速率受火焰面面积和火焰传播速度的影响,当火焰面面积增大或火焰传播速度加快时,压力上升速率增大。