面向典型梁类零件机加几何特征识别方法

2023-04-12刘宝明李嘉辉尹海军韩志仁宫雪

摘要: 为了解决机械制造领域中加工时间仍依靠传统的人工基于经验进行计算导致工作效率及准确率较低的问题,提出了面向典型梁类零件机加几何特征识别方法,该方法是基于去除率的典型梁类零件加工时间计算的关键。提出了一种基于布尔运算和对比分析的机加几何特征识别方法,分析了典型梁类零件特征定义及分类。采用基于MBD的三维模型,通过布尔运算及对比分析,利用CAA对CATIA进行二次开发,实现了对典型梁类零件机加几何特征的识别。以典型梁类零件进行实例测试,验证了所提算法的正确性,满足预期要求。

关键词: 梁类零件;CATIA二次开发;MBD;布尔运算;机加几何特征识别;数控加工

中图分类号: V261" " " " 文献标志码: A

doi:10.3969/j.issn.2095-1248.2023.02.004

Mechanical geometry features identification method for typical beam parts

LIU Bao-ming1a, LI Jia-hui1b, YIN Hai-jun2, HAN Zhi-ren1a,1b, GONG Xue1b

(1a.Key Laboratory of Fundamental Science for National Defence of Aeronautical Digital Manufacturing Process,

1b.College of Aerospace Engineering, Shenyang Aerospace University, Shenyang 110136,China;

2. Engineering Technology Center,AVIC Shenyang Aircraft Industrial (Group) Co.,Ltd.,Shenyang 110850,China)

Abstract: In order to solve the problem of low work efficiency and accuracy caused by traditional manual calculation based on experience in the field of mechanical manufacturing,a mechanical geometry features identification method for typical beam parts was proposed,which was the key to the calculation of the machining time of typical beam parts based on the removal rate.A mechanical geometry features identification method was proposed based on Boolean operation and comparative analysis, and the characteristic definition and classification of typical beam parts was analyzed. Through three-dimensional model based on MBD.Boolean operation and comparative analysis,CATIA was redeveloped by CAA, and the mechanical geometry features of typical beam parts were recognized.The proposed algorithm was verified by a typical beam parts test,which meeting the expected requirements.

Key words:beam parts;CATIA secondary development;MBD;Boolean operation;mechanical geometry features identification;CNC machining

加工企业运营中,劳动报酬发放一般依据工时定额。工时定额是指在一定的技术状态和生产组织模式下,按照工序加工完成一个合格产品所需要的加工时间、准备时间、休息时间与生理时间的总和。其中加工时间是最重要的基础数据,它不仅用于计算工时定额,还是企业零件及产品外协加工定价的重要依据。

机械零件加工时间的计算与加工方法、机加几何特征和工艺规程有关。其中最重要的是如何自动识别得到机加几何特征,并依据该特征计算体积、面积和轮廓长度。

特征识别技术是指在零件实体模型中提取出用户需要的特征信息[1]。当前,梁类零件加工工艺中的机加几何特征需要大量的人机交互模式来完成选取,不仅效率低下,而且计算加工耗时长、工作繁琐、容易出差错,因此针对典型梁类零件的机加几何特征识别具有重要的实际应用价值[2]。

目前的特征识别方法有很多,主要有基于图的特征识别[3-4]和基于痕迹的特征识别[5-6]。基于图的特征识别方法通过构建零件的属性邻接图,然后分解为特征子图,与事先建立好的属性邻接子图匹配,从而实现特征识别[7-8]。该方法仅限于识别特征类型库中的特征,对于复杂零件的相交特征,无法事先将所有特征定义完全[9-11]。而基于痕迹的特征识别方法是从零件模型中提取所有的特征痕迹,通过几何推理来补全痕迹进而构造出完整的加工特征[12-13]。这种方法可以识别相交特征,但痕迹的生成和补全算法依赖于预先定义的几何推理规则,因此在复杂零件的相交特征识别方面依然存在不足[14-15]。

梁类零件的构形复杂。上述特征识别方法虽然能在一定程度上识别出机加几何特征,但受限于预先定义的识别模式,对梁类零件机加几何特征的特征识别效率不高。针对上述问题,本文提出了一种基于布尔运算的典型梁类零件机加几何特征识别方法,通过对参考面与拓扑面进行布尔运算及对比分析,完成针对典型梁类零件机加几何特征的识别。

1 典型梁类零件加工时间计算方法

通过分析典型梁类零件的加工工艺信息可知,机械加工一般分为粗加工、精加工以及钳工三个阶段,其中钳工的加工时间可以通过人工基于经验给出固定加工时间。粗加工一般属于常规数控加工,按体积去除率进行计算,加工时间为T1=V/X1,其中T1的单位为min;V为去除材料部分的体积,单位为m3;X1为去除率,单位为in3/min。腹板面等特征的半精加工和精加工一般采用桁切,用面积去除率计算,加工时间为T2=S/X2;其中S为桁切面积;X2为去除率,单位为m2/min。筋条、圆角等一次性走刀完成的加工用线性去除率计算,加工时间为T3=L/X3;其中L为走刀长度;X3为去除率,单位为in/min。其中所需的体积、面积、长度等参数则需通过对机加几何特征识别得到。

2 典型梁类零件机加几何特征分类

在机械加工过程中,通过去除毛坯多余材料得到所需形状的零件。在零件数模中,去除材料体积部分对应的点、线、面等几何特征称为机加几何特征。具体加工方法依据零件的加工工艺规程确定,可以将机加几何特征按照图1所示进行分类。

简单特征指与其他加工特征没有相交部分的特征,包括腹板特征、筋条特征、孔特征。

复杂特征指与其他加工特征有相交部分的特征,包括内形特征、内形转角特征、外形特征、外形转角特征。

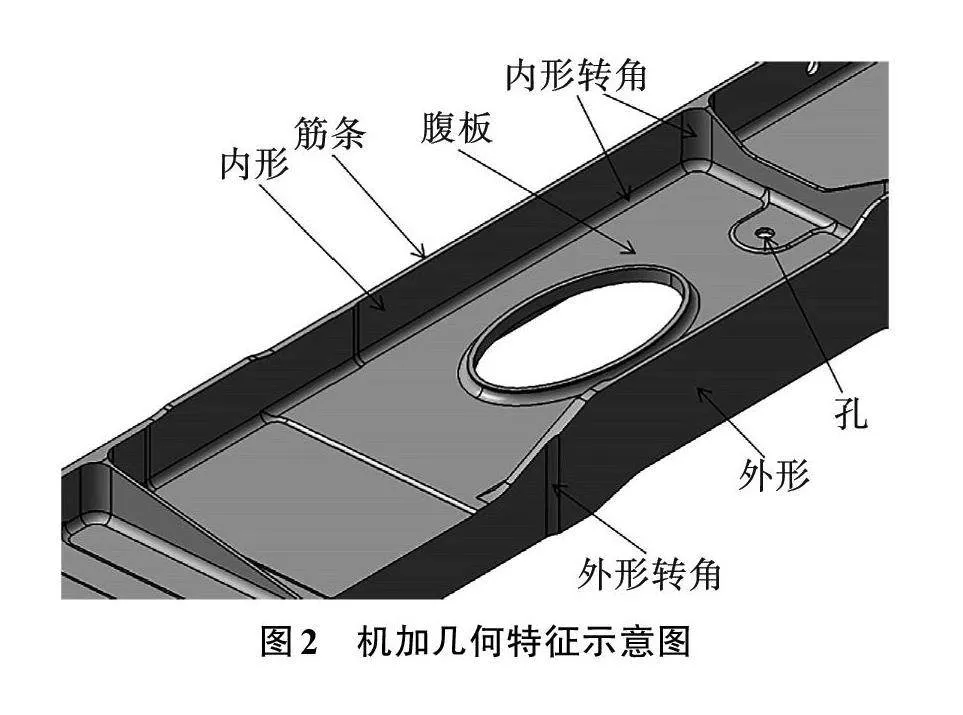

典型梁的各类机加几何特征如图2所示。各类机加几何特征的位置关系及特点如下:

(1)腹板特征多为大面积方向统一的平面。

(2)筋条特征具有面积小、特征面细长、方向近似的特点,且有很多碎面。

(3)内形特征的特征面多位于腹板面与筋条面中间位置,与腹板面及筋条面近似垂直。

(4)内形转角特征的特征面为圆角面,根据内形转角特征面在零件中所占的位置可分为横向内形转角面和竖向内形转角面。横向内形转角面为腹板面和内形面的过渡面,处于零件的水平方向;竖向内形转角面处于零件的竖直方向。

(5)外形特征与内形特征的特征面区别是外形特征面的法向量指向零件外部,而内形特征面的法向量指向零件内部。

(6)外形转角特征的特征面为外形特征的圆角部分。

(7)两个角度为180°的圆弧面组成一个孔特征。

3 机加几何特征识别方法

3.1 基本概念

(1)机加几何特征面:零件几何实体表面中需要进行加工的表面。

(2)运算起始面:通过拾取得到的腹板特征面,是用来建立其他辅助面及确定零件方向的基面。

3.2 机加几何特征识别方案

在观察分析大量典型梁类零件后,发现其一般将正面与翻面分开加工,但两面的机加几何特征类型相同,因此把所有机加几何特征以相同方法将正面与翻面分开识别,以达到精准识别机加几何特征的目的。

本文将典型梁类零件机加几何特征的输入项作为一个典型梁类零件的CATIA模型及一个运算起始面,输出项为各类机加几何特征面集。

识别方法如下:

(1)零件实体面集划分:拓扑零件几何体得到零件的实体面集,将面集分为平面面集和非平面面集。

(2)简单特征识别:在平面面集中通过布尔运算中的交集运算和对比分析法识别出腹板特征及筋条特征;在非平面面集中通过布尔运算的方法判断是否为孔面。

(3)复杂特征识别:在非平面面集中,利用识别到的腹板特征,以腹板面为基面通过偏移得到无限延展的平面,通过布尔运算中的交集运算识别内形转角特征;运用交集运算、点投影和比较分析法识别出外形特征,运用差集运算的方法识别出内形特征和外形转角特征。具体算法流程如图3所示。

3.3 机加几何特征识别算法

机加几何特征的识别是指在零件实体的表面识别到需要加工的面,将特征面提取并进行分类。每种加工特征都具备其独特的几何特性。

首先通过拓扑得到零件实体的所有表面,形成面集F,F={f1,f2,…,fk,…,fn},k=1,2,…,n。将运算起始面沿法向量正方向偏移10 mm,得到无限延展的平面fa及平面fa的法向量Va。

3.3.1 腹板特征和筋条特征识别

在典型梁类零件结构中,通常在同工序下的腹板特征与筋条特征面近似平行,并且腹板特征与筋条特征分别位于平面fa的法向量正方向与负方向。利用以上特点,首先从拓扑面中筛选出腹板特征面和筋条特征面,再将二者区分开,以达到对腹板特征和筋条特征识别的目的。

腹板特征面与筋条特征面都是平面特征面,需要判断拓扑面集中的面fk是否为平面。如果是平面,得到面fk的法向量Vk,设Vk长度为200 mm,θ1=arccos(Vk·Va/||Vk|| ||Va||),θ1是两向量的夹角。若θ1≤15°,对面fa与法向量Vk进行交集运算,P1=fa∩Vk,P1是交点,若P1存在,面fk属于腹板特征面;若P1不存在,则属于筋条特征面。夹角的角度判断限定在15°,即是在比对大量的腹板和筋条角度之后得出的最优解,能够最大程度地识别腹板与筋条特征。

具体算法如下:

步骤1" 声明变量k=1;

步骤2" 判断面fk是否为平面,若是平面,执行步骤3;若不是平面,执行步骤6;

步骤3" 得到平面fk的法向量Vk并确定长度;

步骤4" 测量Vk与Va间夹角θ1的角度,若满足要求执行步骤5,不满足要求则执行步骤6;

步骤5" 判断面fa与法向量Vk的交点P1是否存在,若P1存在,将平面fk加入腹板特征面集,不存在则加入筋条特征面集;

步骤6" k=k+1,继续迭代步骤2,直到k=n时结束对腹板特征与筋条特征的识别。

3.3.2 孔特征识别

在CATIA模型中,两个180°的半圆柱面。组成一个孔特征,孔特征的识别是在拓扑面集中筛选出所有柱面,判断柱面的角度,符合要求的拓扑面为孔特征面。

判断拓扑面集中的面fk是否为柱面。若面fk是柱面,得到柱面fk的质心Pb,在Pb位置建立柱面轴线的法平面fb,建立法平面fb的轴系Ab,将Ab的3个坐标轴平面特征化,分别记作xy平面、xz平面、yz平面。对柱面fk与xy平面进行交集运算,L1=fk ∩ xy,L1是交线,若L1存在且是圆弧,通过θ2=(L/2πR)/360°计算出圆弧线L1的角度θ2,L为弧长,R为圆弧半径,若θ2≥179°,将柱面fk加入孔特征面集。若L1不满足条件,对柱面fk与xz平面进行交集运算,L2=fk ∩ xz,L2是交线,若L2存在且是圆弧,通过θ3=(L/2πR)/360°,计算出圆弧线L2的角度θ3,若θ3≥179°,将柱面fk加入孔特征面集。若L2不满足条件,对柱面fk与yz平面进行交集运算,L3=fk ∩ yz,L3是交线,若L3存在且是圆弧,通过θ4=(L/2πR)/360°计算出圆弧线L2的角度θ4,若θ4≥179°,将柱面fk加入孔特征面集。其中对柱面与坐标轴面进行了3次交集运算,而不是直接对平面fb进行交集运算,原因是防止出现柱面fk的轴线不准确而导致求交失败的情况。将圆弧角度限定在179°的原因是孔特征的特征面多为两个半圆柱面,而半圆柱面得到的交线的圆弧角度为180°,部分孔特征面为一个整体圆柱面,其圆弧角度为360°,所以限制在179°可以识别到所有孔特征面而筛掉其他小角度的圆柱面,如内形转角面、外形转角面等,以使孔特征识别更加准确。

具体算法如下:

步骤1" 声明变量k=1;

步骤2" 判断面fk是否为柱面,若是柱面,执行步骤3,若不是柱面,执行步骤7;

步骤3" 得到面fk的质心Pb,建立法平面fb,建立轴系Ab,特征化xy、xz、yz平面;

步骤4" 判断面fk与xy平面的交线是否存在,若存在且θ2≥179°,将面fk加入孔特征面集并直接执行步骤7,否则执行步骤5;

步骤5" 判断面fk与xz平面的交线是否存在,若存在且θ3≥179°,将面fk加入孔特征面集并直接执行步骤7,否则执行步骤6;

步骤6" 判断面fk与yz平面的交线是否存在,若存在且θ4≥179°,将面fk加入孔特征面集;

步骤7" k=k+1,继续迭代步骤2,直到k=n时结束对孔特征的识别。

3.3.3 内形转角特征识别

梁类零件的内形转角特征部分分布于腹板特征周围,另一部分在竖直方向,且都为圆弧面,将腹板周围的内形转角特征定义为横向内形转角特征,竖直方向则定义为竖向内形转角特征。

竖向内形转角特征识别方法。首先判断拓扑面集中的面fk是否为平面,若不是平面,对面fa与面fk进行交集运算,L4=fa ∩ Vk,L4为交线,若L4存在且为圆弧,计算L4的半径R1,若R1≤15 mm,则将面fk加入竖向内形转角特征面集。将交线的半径限定条件设为15 mm,可以在C字梁等类型的梁类零件加工特征识别过程中,将同为圆弧面的外形面及内形面筛掉,很好地保留竖向内形转角面。

具体算法如下:

步骤1" 声明变量k=1;

步骤2" 判断面fk是否为平面,若不是平面,执行步骤3,否则执行步骤5;

步骤3" 判断交线L4是否存在,若存在则执行步骤4,若不存在则执行步骤5;

步骤4" 计算半径R1,若R1≤15 mm,将面fk加入竖向内形转角特征面集,否则执行步骤5;

步骤5" k=k+1,继续迭代步骤2,直到k=n时结束对竖向内形转角特征的识别。

对于横向内形转角面,因其分布于腹板面周围,所以将先前识别所得的腹板特征面集中的所有面偏移0.1 mm,形成0.1 mm无限延展的偏移面集S,S={f1,f2,…,fi,…,fj},i=1,2,…,j,腹板面集记作M,M={f1,f2,…,fx,…,fy},x=1,2,…,y,显然j=y。判断拓扑面集中的面fk是否为平面,若不是平面,对fi与fk进行交集运算,L5=fi ∩ fk,L5为交线,若L5存在即两面有交线,则对fk与fx进行交集运算,L6=fk ∩ fx,L6为交线,若L6存在,则将面fk加入横向内形转角特征面集。通常在判断L5存在之后,所有横向内形转角特征都已经被识别完毕,但其中可能会夹杂部分不属于横向内形转角而与0.1 mm偏移面集中的面相交的面,通过判断其是否与腹板面相交,可以将不属于横向内形转角特征的面筛掉。

具体算法如下:

步骤1" 声明变量k=1;

步骤2" 判断面fk是否为平面,若不是平面,执行步骤3,否则执行步骤8;

步骤3" 声明变量i=x=1;

步骤4" 判断交线L5是否存在,若存在,执行步骤5,否则执行步骤6;

步骤5" 判断交线L6是否存在,若存在,将面fk加入横向内形转角特征面集,直接执行步骤8,否则执行步骤7;

步骤6" i=i+1,继续迭代步骤4,直到i=j时停止迭代;

步骤7" x=x+1,继续迭代步骤5,直到x=y时停止迭代;

步骤8" k=k+1,继续迭代步骤2,直到k=n时结束对横向内形转角特征的识别。

3.3.4 内形特征、外形特征和外形转角特征识别

外形特征面的法向量正方向指向零件外侧,外形转角特征属于外形特征,区别于外形转角特征属于圆弧面且半径较小,内形特征面的法向量正方向指向零件内侧。

对面fa与面fk进行交集运算,L7=fa ∩ Vk,若L7存在,则将面fk加入10 mm相交面集S,面集S中的面即零件的所有竖向拓扑面,S={f1,f2,…,fq,…,fw},q=1,2,…,w,也就是所有外形特征面和内形特征面的集合。要确定零件的方向,首先得到面fa的平面轴系Aa,在轴系x、y轴的正方向上分别建立一个点,即{10 000、0、0}、{0、10 000、0},运用CAA函数库中的Measure Distance测量这两个点与零件实体的距离,将点的坐标值之一设为10 000的原因是避免该点位于零件内部造成测距不准确。测量可知距离远的点所在方向为零件的宽度方向,距离近的点位于零件的长度方向,得到两点中距离零件远的一点,记作P2。将坐标轴Aa的坐标原点和点P2连接成线,并得到该线的向量Vb,得到向量的方向Db,该方向即为零件的宽度方向。将所有腹板面的质心投影至面fa上,形成点集C,C={C1,C2,…,Cx,…,Cy}。分别以点Cx为起点,以Db为方向建立长度为150 mm的直线段;再以点Cx为起点,Db的反方向建立同样长度为150 mm的直线段,该长度的线段可以保证线段穿过零件几何体。将所有线段加入线集X,X={X1,X2,…,Xd,…,Xf},d=1,2,…,f,可知f=2y。对线段Xx与面fq进行交集运算,P3=Xx ∩ fq,P3为交点,P3可能存在多个。若P3存在多个,取距离起点Cx远的点,该点所在面即外形特征面,将面fq加入外形特征面集记作W,W={f1,f2,…,fe,…,fr},e=1,2,…,r。

对外形特征面集W与竖向拓扑面集S进行补集运算,Fn=S-W,Fn即内形特征面集。

对外形面fe与面fa进行交集运算,L8=fe ∩ fa,L8为交线,若L8为圆弧,且半径R8≤15 mm,则将面fe加入外形转角特征面集。

具体算法如下:

步骤1" 声明变量k=1;

步骤2" 判断L7是否存在,若存在,将面fk加入面集S;若不存在,k=k+1,继续迭代步骤2,直到k=n时停止迭代;

步骤3" 声明变量x=1;

步骤4" 建立直线段并加入线集X,x=x+1,继续迭代步骤4,直到x=y时停止迭代;

步骤5" 声明变量d=1;

步骤6" 判断P3是否存在,若存在,将距离起点Cx远的点所在面加入外形特征面集;若不存在,执行步骤7;

步骤7" d=d+1,继续迭代步骤6,直到d=f时停止迭代;

步骤8" 得到补集Fn即为内形特征面集;

步骤9" 声明变量e=1;

步骤10" 若交线L8存在且半径R8≤15 mm,将面fe加入外形转角特征面集;

步骤11" e=e+1,继续迭代步骤10,直到e=r时停止迭代。

4 应用实例

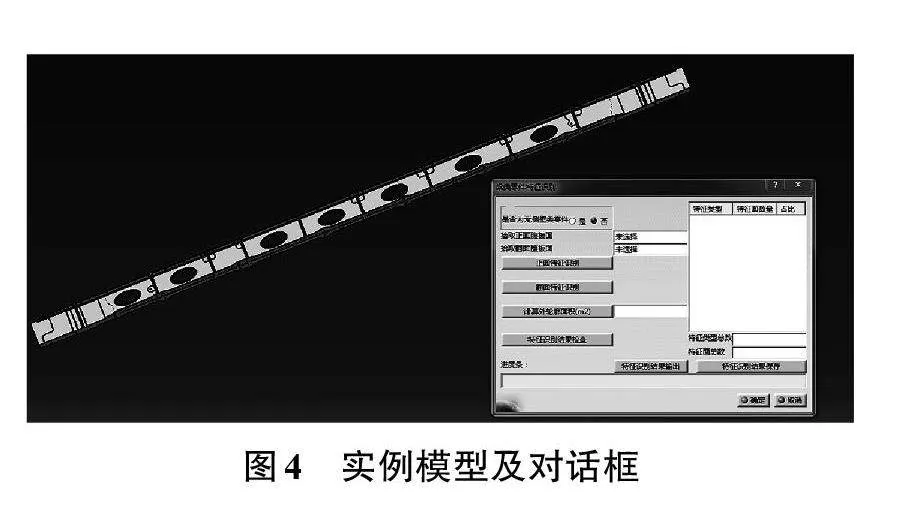

为验证该典型梁类零件机加几何特征识别方法的准确性与实用性,采用VS2005对CATIA R18进行二次开发,建立了典型梁类零件机加几何特征识别系统,实例模型及对话框如图4所示。

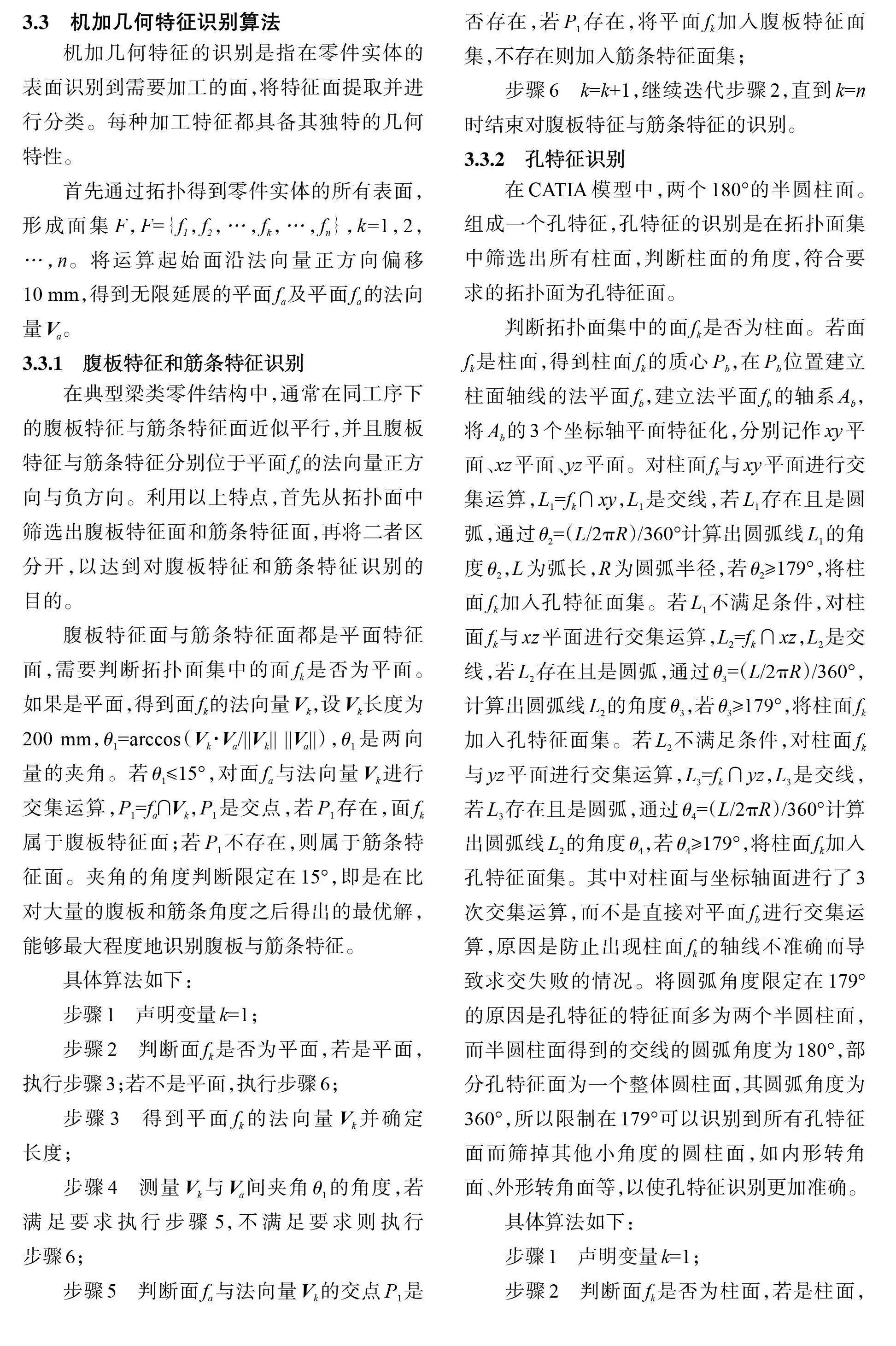

采用本文提出的机加几何特征识别方法,识别零件的腹板特征、筋条特征、内形特征、内形转角特症、外形特征、外形转角特征及孔特征。机加几何特征识别结果如表1所示。

其中筋条特征面的识别准确率为84%,原因是本文采用的方法仅识别筋条特征中的平面特征,而零件中的筋条特征含有数个细小的圆角过渡面,该问题可以通过扩大简单特征识别角度并加入非平面特征识别的方法加以改善。

5 结论

(1)通过分析典型梁类零件加工工艺及数字模型,对其机加几何特征进行了分类。

(2)提出了针对典型梁类零件的机加几何特征识别方法。

(3)利用CAA对CATIA进行二次开发,开发了典型梁类零件机加几何特征识别系统,准确、快速识别典型梁类零件机加几何特征,完成了实例验证并应用于加工时间计算系统,满足实际生产需求。

参考文献(References):

[1] 高曙明.自动特征识别技术综述[J].计算机学报,1998,21(3):281-288.

[2] 王聪,陈波.飞机机翼翼梁类零件变形控制方法研究[J].航空工程进展,2020,11(5):651-656.

[3] 施建飞,李迎光,刘旭,等.基于属性边点图的飞机结构件筋特征识别方法[J].计算机集成制造系统,2014,20(3):521-529.

[4] 张生芳,王国庆,马付建,等.基于改进图匹配的角盒类零件型腔加工特征自动识别[J].中国机械工程,2022,33(8):921-928.

[5] Wang H C,Zhang J,Zhang X L,et al.An oriented feature extraction and recognition approach for concave-convex mixed interacting features in cast-then-machined parts[J].Proceedings of the Institution of Mechanical Engineers Part B Journal of Engineering Manufacture,2018,233(4):1269-1288.

[6] 成彬,任振华.基于AAG扩展及痕迹法的相交特征识别[J].图学学报,2017,38(4):469-475.

[7] 韩娟,张发平,高博,等.基于图和规则的混合式特征识别技术[J].机械设计与制造,2013(3):97-100,104.

[8] 高远,于颖.基于图和神经网络的数控加工特征识别[J].机电一体化,2015,21(10):7-11,37.

[9] 谢飞,郭宇,张红蕾,等.基于图和子图同构算法的制造特征识别方法[J].南京航空航天大学学报,2018,50(3):390-396.

[10] 何洁月,沈斌.基于路径信息比较的图同构新算法[J].东南大学学报(自然科学版),2015,45(2):236-240.

[11] 周炜,刘长毅,胡文伟.基于属性邻接图的轴类零件制造特征识别方法[J].机械科学与技术,2006,25(6):716-720.

[12] 李传远,万炜强,颜昌亚,等.基于二轴半加工工艺自动特征识别研究[J].化学工程与装备,2021(5):6-8.

[13] 李梅竹,陈荣.基于痕迹对步骤文件进行特征识别的研究[J].陕西科技大学学报(自然科学版),2011,29(4):57-62.

[14] Gao S,Shah J J.Automatic recognition of interacting machining features based on minimal condition subgraph[J].Computer-Aided Design,1998,30(9):727-739.

[15] 程少杰,李迎光.基于痕迹法的槽腔特征识别方法[J].机械制造与自动化,2008,37(2):50-52.

(责任编辑:吴萍" 英文审校:杜一鸣)