基于适航符合性的带孔复合材料板力学性能研究

2023-04-12和栋庆赵立杰杨康刘天福刘寻

摘要: 为验证某型号新能源电动飞机机翼带孔蒙皮拉伸载荷承载能力是否满足CCAR-23-R3适航符合性要求,制备了6组上、下面板的、铺层均为[±45/(0,90)]s的带孔复合材料泡沫夹芯板(W-3021 FF/H60)试验件,通过试验测得室温与湿热环境下试验件的极限破坏载荷和破坏载荷时的变形位移,对所测数据进行对比分析,探讨湿热环境对带孔复合材料泡沫夹芯板的强度影响。结果表明:两种环境下的位移载荷曲线均为线性变化,未发生塑性变形;湿热环境下的极限破坏载荷与常温下基本保持一致,但湿热环境下的破坏位移较常温下变大;在湿热环境下试样的环境影响系数为1.007,衰减系数为0.99。因此,该带孔复合材料板在不同环境下仍具备良好的拉伸力学性能。

关键词: 适航符合性;带孔复合材料板;拉伸力学性能;湿热环境;破坏载荷

中图分类号: O342" " " " 文献标志码: A

doi:10.3969/j.issn.2095-1248.2023.02.002

Mechanical property of porous composite plate based on airworthiness compliance

HE Dong-qing1a, ZHAO Li-jie1a, YANG Kang1b,2, LIU Tian-fu1b,2, LIU Xun1b,2

(1a. College of Aerospace Engineering,1b. Liaoning Provincial Key Laboratory of General

Aviation,Shenyang Aerospace University,Shenyang 110136,China;2. Design Department,

Liaoning General Aviation Academy,Shenyang 110136,China)

Abstract: In order to verify whether the tensile load-bearing capacity of the wing belt hole skin of a certain new energy electric aircraft meets the requirements of CCAR-23-R3 airworthiness compliance,6 groups of upper and lower panels with [±45/(0,90)]s (W-3021 FF/H60) test parts were prepared.The ultimate failure load and deformation displacement at failure load of the test piece under room temperature and hygrothermal environment were measured by experiments,and the measured data were compared and analyzed to explore the influence of hygrothermal environment on the strength of composite foam sandwich panels with holes.The results show that the displacement load curve in both environments is linear without plastic deformation,the limit damage load is basically consistent with normal temperature.However,the damage displacement in a humid environment is larger than in normal temperature,the environmental impact coefficient in the humid environment of the test sample is 1.007 and the attenuation coefficient is 0.99.Therefore,the porous composite plate still has good tensile mechanical properties in different environments.

Key words: airworthiness compliance;porous composite plate;tensile mechanical properties;hot and humid environment;damage load

随着航空领域高新技术的快速发展,材料的使用环境也在不断进步,对材料的要求也变得越来越严格。在此环境下涌现出大量的新兴材料,复合材料便是其中之一。复合材料具有耐高温、耐腐蚀的热力学性能,同时还具有高强度比、高刚度比以及力学性能可设计等优异性能[1-3],因此被广泛应用于航空领域。不同于金属材料,复合材料在高温湿热环境下容易产生湿热效应。所谓的湿热效应是指随着温度的上升,水分子在热运动的作用下进入材料内部,使其基体膨胀的空间变小,导致基体性能下降产生湿热变形。由于复合材料每层都会产生不同的湿热变形。黏结部位又限制了每一层的变形,使层与层之间产生了残余应力和应变,进而影响层合板的强度。同时由于纤维与基体之间黏合性较弱,成型技术很难保证没有空隙,水分子沿着空隙很容易进入复合材料界面,使材料的吸湿效果增强,湿热性能变差,特别是在高温环境下进行力学试验时,对材料的力学性能影响更为明显[4-5]。因此复合材料板的耐湿热性能成为验证飞机复合材料结构强度的标准之一。

目前很多学者对复合材料的耐湿热性能进行了研究。过梅丽等[6]通过复合材料和基体在80 ℃水浸中的吸水动力学、红外光谱、动态力学性能和表面形态的变化,分析了复合材料的湿热老化机理。Roger[7]提出了单向复合材料层合板的组分材料在潮湿条件下模量和稳定性的退化预测分析模型。沈惠申[8]通过细观力学模型,用数值算例验证了复合材料圆柱薄壳在不同湿热环境下的屈曲行为。姚宇超等[9]基于Hashin失效准则对开孔层合板进行了渐进损伤模拟,对照试验得出了不同湿热环境下的力学极限强度,结果证明湿热环境主要影响板的压缩性能。展全伟等[10]对带孔复合材料的数据进行数理分析,湿热环境下压缩力学性能保持在85%左右,验证了带孔复合材料板在湿热环境下仍能保持良好力学性能。

对于新能源飞机来说,在满足强度设计的同时还要尽可能地减轻机身质量,在此条件下设计出了复合材料夹芯结构。纤维与基体按照不同比例和不同角度进行铺设,再加上不同厚度的夹芯材料形成了目前通用航空新能源飞机材料的一种结构形式。其力学性能更优[11-12],同时还可以有效减小质量,成为飞行器轻量化设计的最佳选择[13-14]。

本文针对开孔复合材料泡沫夹芯板,为验证某型号新能源电动飞机机翼带孔蒙皮拉伸载荷承载能力是否满足CCAR-23-R3适航符合性的要求[15],对常温及湿热环境下的试验件进行拉伸试验,将所得的破坏载荷与破坏位移进行数据分析,对比得出不同环境对开孔复合泡沫夹芯板的拉伸力学性能影响。

1 试验材料和方法

1.1 试验件制备

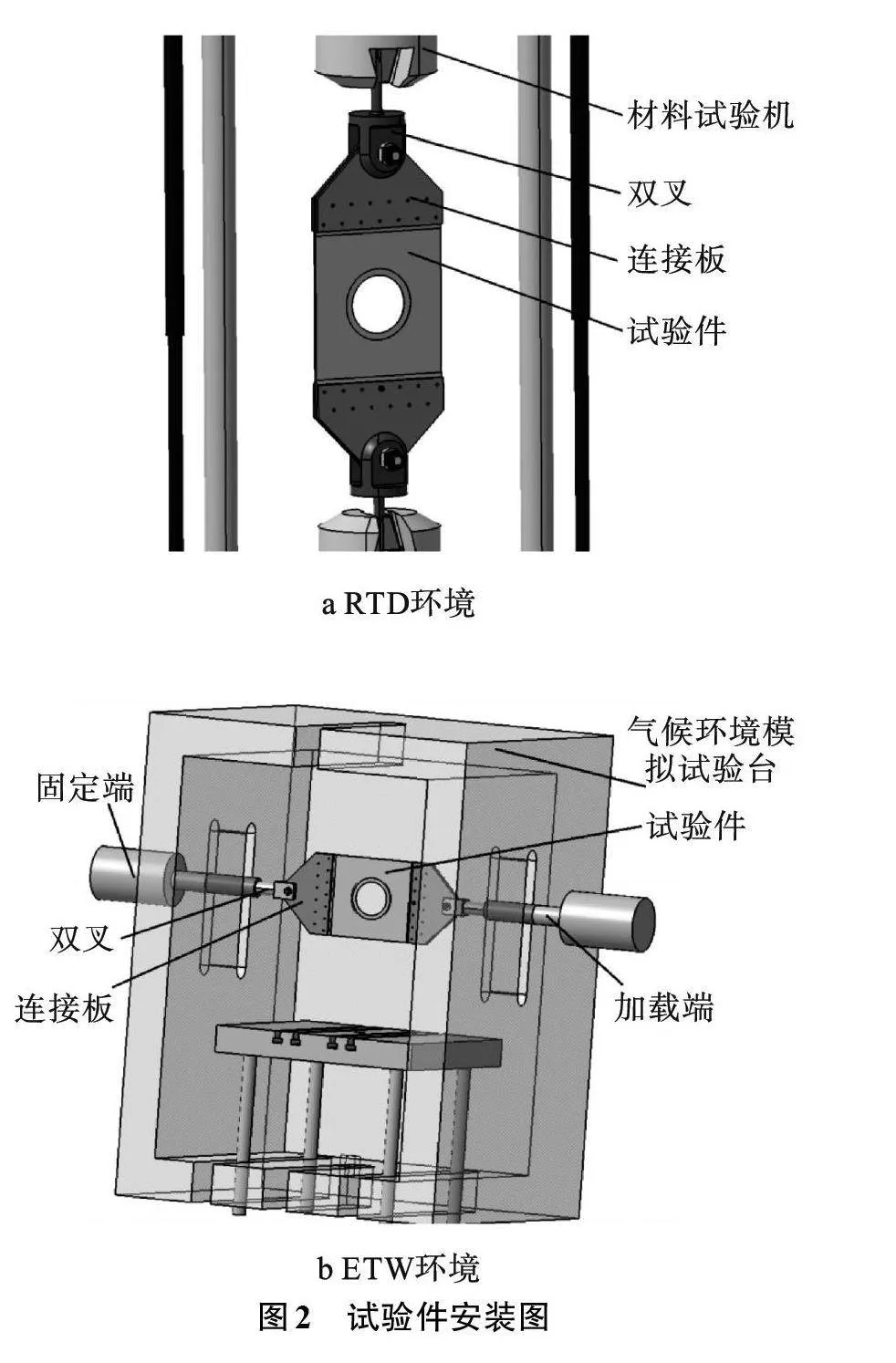

试验件为平面长方形泡沫夹芯板,长为470 mm、宽为300 mm。采用牌号W-3021FF的碳纤维增强复合材料,上下面板铺层均为[±45/(0,90)]s,夹芯材料选择编号H60、厚度4 mm的泡沫,夹芯板采用真空袋装挤压成型工艺。试验包括室温干态(Room Temperature Dry,RTD)环境下静力试验3件,测试温度(23±3)℃,相对湿度为试验室环境;高温湿态(Elevated Temperature Wet,ETW)环境下静力试验3件,测试温度(71±3)℃,相对湿度为85%。试验件总数为6件,对试验件两端进行加强,用于加载夹持,试验件尺寸及截面图如图1所示。

1.2 试验方法

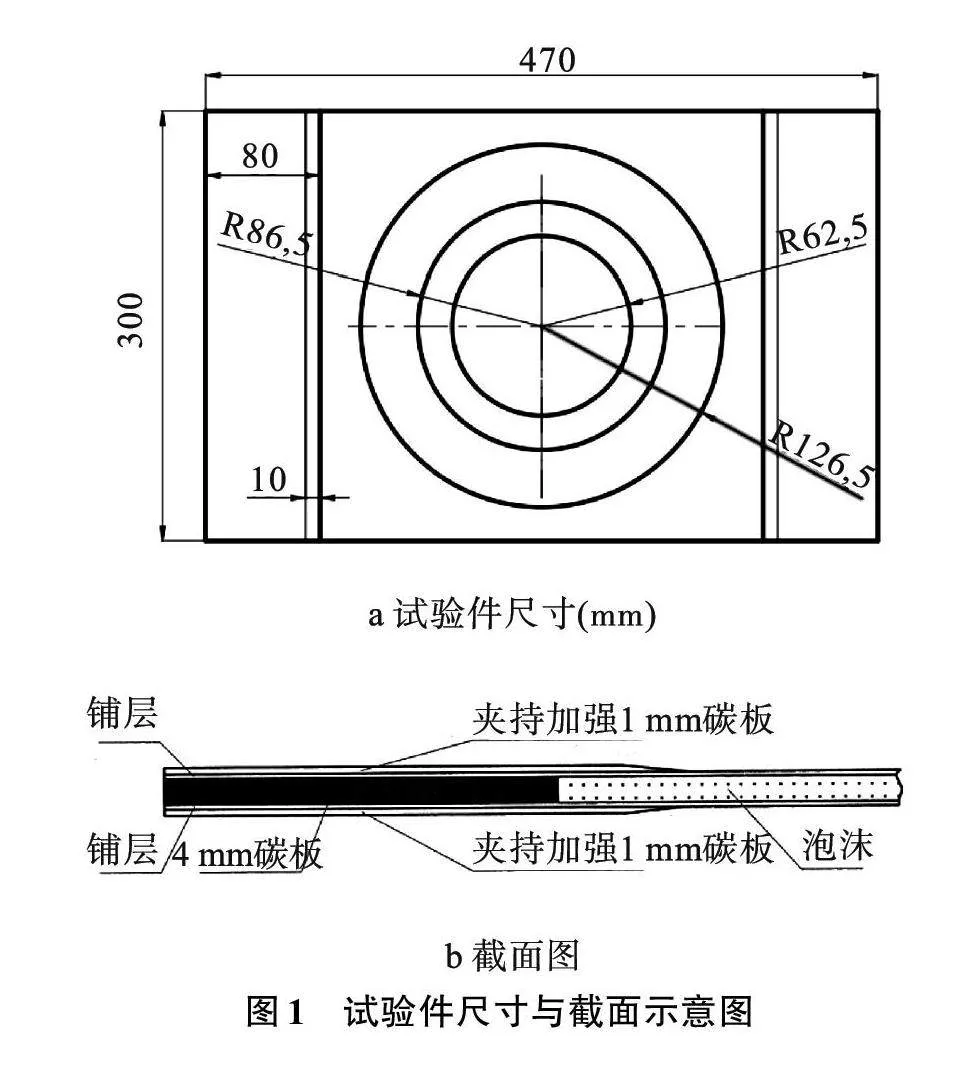

每次试验均按照如下顺序进行:(1)拉伸载荷加载至限制载荷;(2)继续加载至极限载荷;(3)继续加载直至试验件破坏。在试验件两端夹持处一端固定夹紧,另一端施加拉力。加载线通过试验件中心线,ETW环境试验在结构载荷与气候环境模拟试验台(编号SA19-01)上进行,RTD环境试验在材料试验机(编号MTS)上进行,试验件安装如图2所示,试验工装为XZ-SB33-40。

干态试验件不需要进行额外的状态调节。湿态试验件状态调节按照ASTM D5229标准实施。制造5个与试验件铺层相同,尺寸为50 mm×50 mm的复材层压板作为称重试验件。湿态试验件状态调节前,先对称重试验件进行称重并记录,然后将测试试验件与称重试验件一同放入湿热环境箱内进行湿态状态调节。恒温恒湿环境设置为温度(71±3)℃和相对湿度(85±5)%。按规定的时间间隔对称重试验件称重并记录,计算并记录每个时间间隔的质量分数变化,直到7天间隔称重试验件质量分数变化小于0.05%,试验件吸湿达到饱和,此时停止状态调节。

2 试验结果与分析

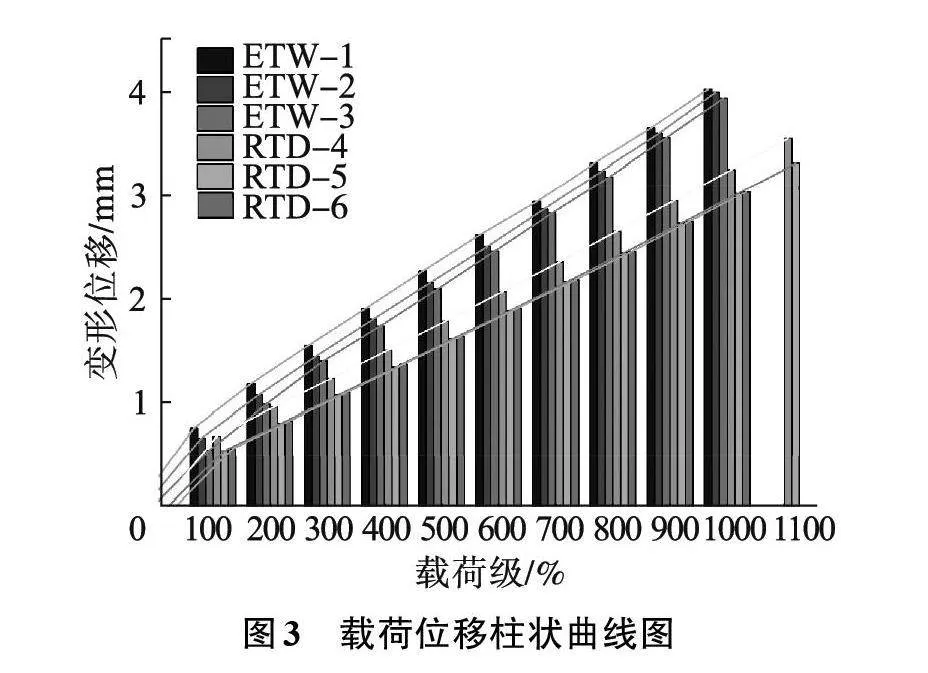

由图3可知,RTD和ETW环境下各试验件的位移-载荷曲线均为线性变化,未发生塑性变形。其中,由于数据较为接近,RTD-5和RTD-6试样出现曲线重合的情况;ETW-1和RTD-4试样图曲线一开始急剧上升,之后呈现线性,这是由于工装时存在装配间隙,导致试样在开始加载阶段出现较大的位移,但是试样的整体变形趋势和规律与其他试样保持一致。因此,由装配间隙引起的位移增大对试验结果无影响。

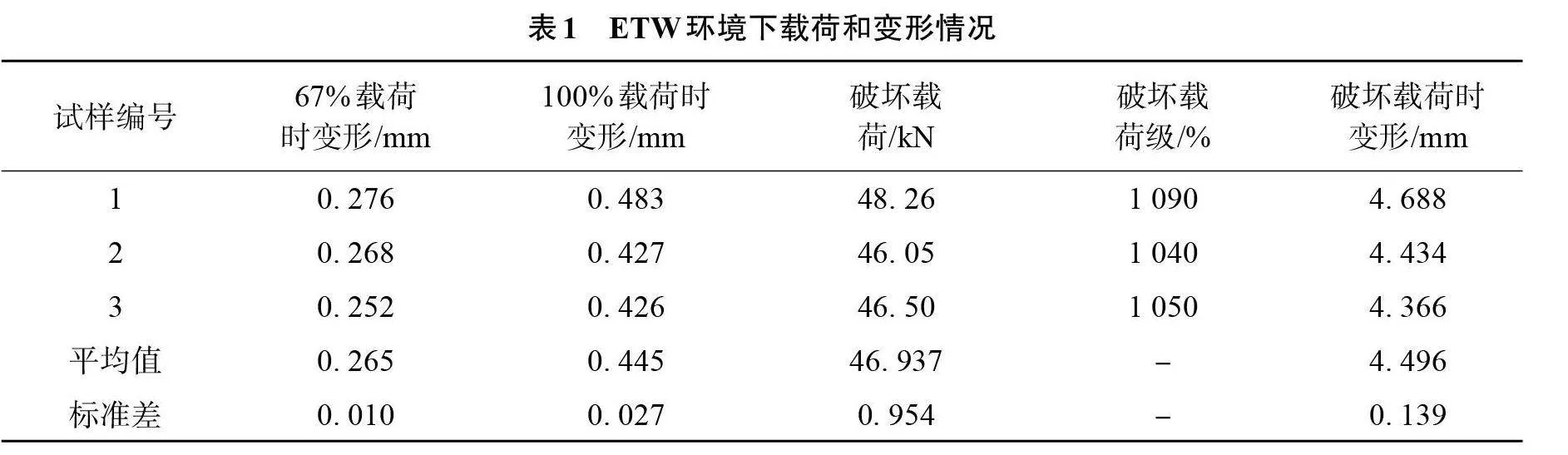

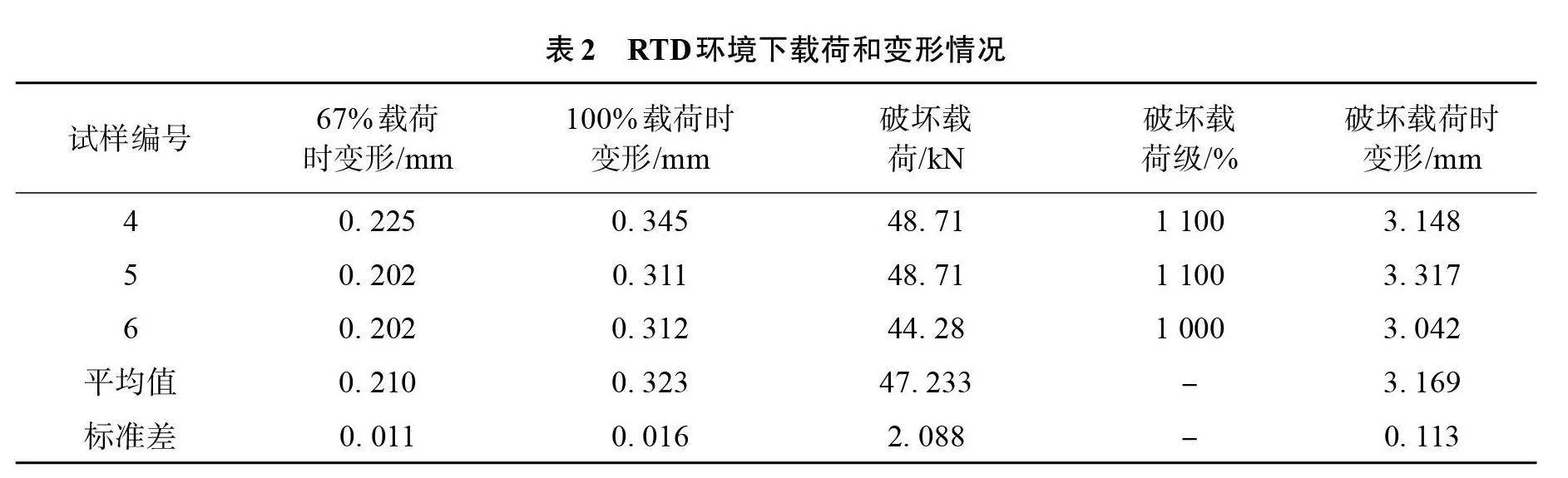

根据表1中统计数据可知,在限制载荷时,RTD环境下的试样变形平均值为0.323 mm,ETW环境下位移值的试样变形平均值为0.445 mm,因此,在相同载荷下,ETW环境试样的变形要略高于RTD环境下的变形。根据以往文献可知,随着温度上升,受热物质的分子链段活动增强,分子间相互作用程度降低,从而加速分子间生成孔隙,大量水分子进入,使得材料的整体吸湿量与饱和吸湿量均大幅增加;与此同时,由于水分子的大量进入,也使基体和纤维之间的界面结合强度减小,更易于形成层状,从而降低了复合材料层和板的表面力学性能;另外,根据泡沫力学鉴定试验结果,在湿热环境下,泡沫的平面剪切性能降低。综合以上因素,本次试验中ETW环境试验件的变形量大于RTD环境试验件的变形量,与理论分析相符。

由表1、2中的各试样破坏载荷情况可知,ETW环境下的各试样平均破坏载荷为46.937 kN,RTD环境下的各试样平均破坏载荷为47.233 kN。因此,在ETW环境下试样的环境影响系数为1.007,衰减系数为0.99。

考虑到试验过程中存在些许误差,表1还给出了在不同环境下试验件的离散程度,用来表征试验件的质量稳定性。ETW环境下在67%与100%载荷变形的离散系数为3.8%和6%,在破坏载荷和破坏载荷变形的离散系数为2%和3.1%;RTD环境下在67%与100%载荷变形的离散系数为5.2%和4.9%,在破坏载荷和破坏载荷变形的离散系数为4.4%和3.6%。可以看出不同环境下试验件的变形和载荷离散系数均在5%左右,试验所得到的数据可靠性良好。从安全系数方面来说,试验件在67%的设计载荷下产生了微弱的变形,在100%极限载荷级下产生的变形也不足以使试验件失效破坏。而破坏载荷在1 100%左右,仅从拉伸强度方面来说,ETW和RTD环境下试验件的安全系数达到了16.5左右,试验件的抗拉强度比较高。

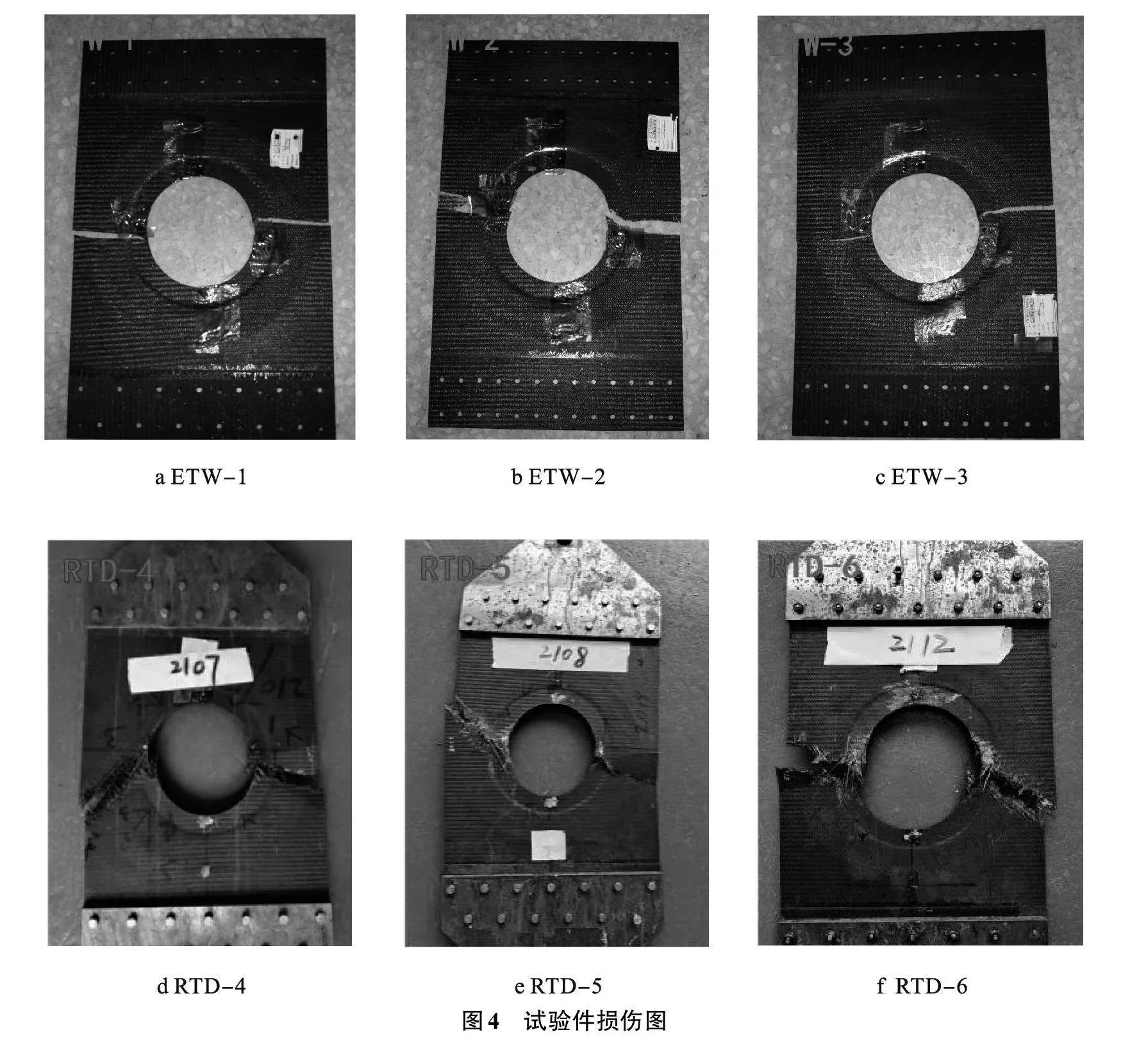

从图4各试验件的拉伸断口来看,断裂位置均为孔的应力集中点处,这与预测的情况相符,RTD环境下断裂方向为45°铺层方向,而ETW环境下断裂方向为90°的铺层方向。这是由于在RTD环境下复合材料性能基本不受影响,主要的拉伸破坏方式大多是沿着45°铺层方向的纤维破坏;而在ETW环境下,由于碳纤维基本上不存在吸湿效果[16],在湿热环境下的水分子大部分被基体所吸收,吸湿后材料的局部密度发生了改变[17],基体的吸湿和水解使分子量降低,最终导致纤维/基体界面分层,降低了复合材料的宏观力学性能[18-20],湿热条件下扩散进复合材料的水分子与树脂基体中高分子结合,使得基体溶胀,体积增大,最终形成裂纹和孔洞,显示为基体拉伸断裂。同时湿热环境对90°铺层的影响最大,从内到外逐步扩展,故在ETW环境下断裂方向为基体方向。

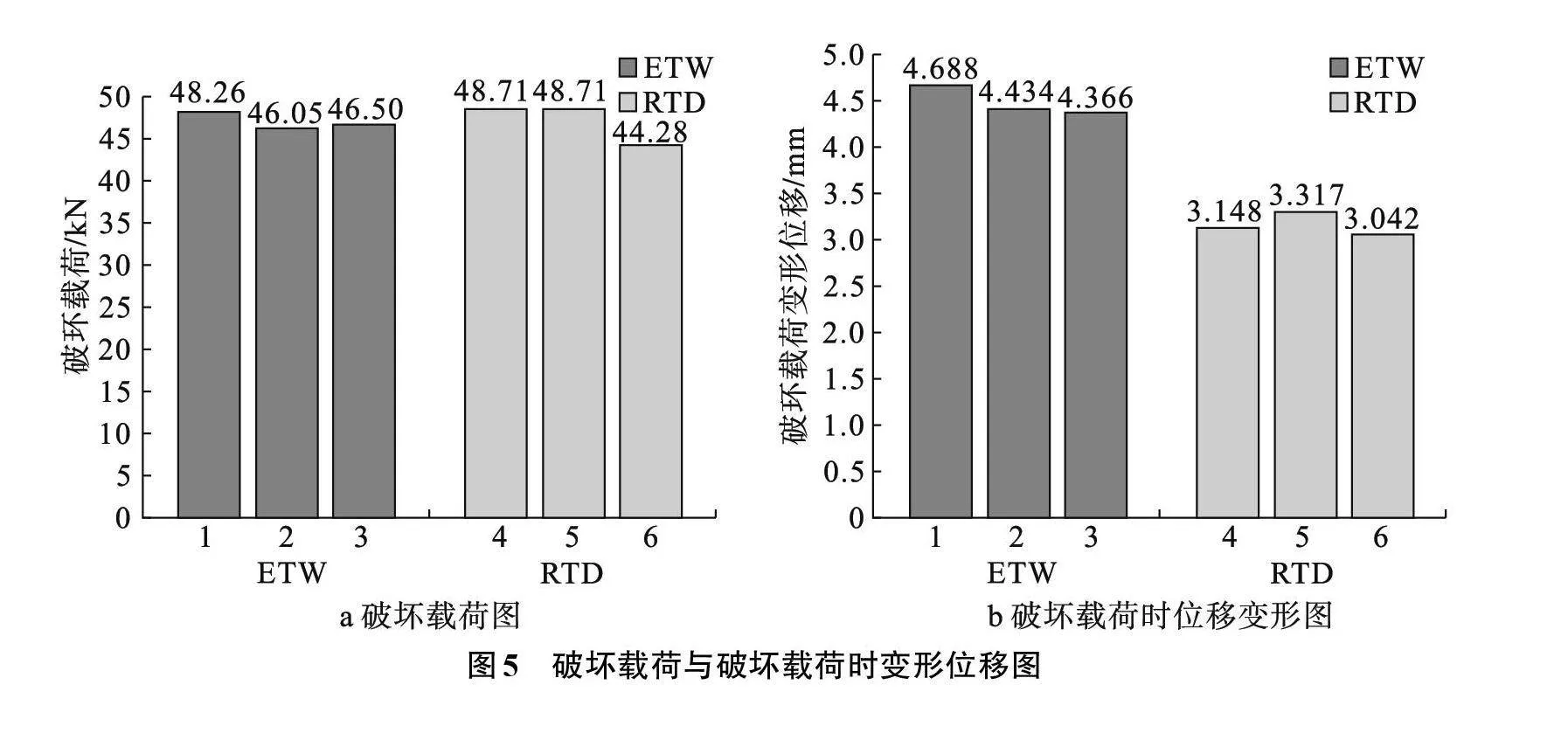

从图5可知,ETW-1所受到的破坏载荷最高为48.26 kN,3个试验件破坏载荷平均值为46.94 kN,而RTD-4与RTD-5所受载荷均为48.71 kN,平均载荷为47.25 kN,ETW环境与RTD环境下的破坏载荷整体上基本保持一致,表明高温湿热状态对该类型带孔复合材料所能承受的拉伸破坏载荷影响较小。但从破坏产生的变形位移来看,ETW-1达到了4.688 mm,ETW-2与ETW-3也在4.3 mm以上,平均变形位移为4.496 mm。而RTD环境下位移均在3.5 mm以下,最大位移量即RTD-5变形位移只有3.317 mm,平均位移为3.169 mm。在承受一样的破坏载荷时,试验件的变形位移在ETW环境下要比RTD环境下大。

3 结论

本文基于CCAR-23-R3适航符合性的要求,对两种环境下的带孔碳纤维复合材料泡沫夹芯板进行拉伸试验,对比试验得到的破坏载荷和变形位移得出以下结论:

(1)常温和湿热环境下各试验件的位移-载荷曲线均为线性变化,未发生塑性变形;

(2)湿热环境下试验件所承受的破坏载荷与常温环境下基本保持一致,而变形位移要比常温环境下大得多;

(3)湿热环境下试样的环境影响系数为1.007,衰减系数为0.99。

综上,湿热环境对开孔复合材料泡沫夹芯板的拉伸承载能力影响较小,满足适航符合性要求。

参 考 文 献(References):

[1] Garg A,Chalak H D.A review on analysis of lam-inated composite and sandwich structures under hygro-thermal conditions[J].Thin-Walled Structures,2019,142(5):205-226.

[2] Nachtane M,Tarfaoui M,Sassi S,et al.An investigation of hygrothermal aging effects on high strain rate behaviour of adhesively bonded composite joints[J].Composites Part B:Engineering,2019,172(5):111-120.

[3] Liu T Q,Liu X,Feng P.A comprehensive review on mechanical properties of pultruded FRP composites subjected to long-term environmental effects[J].Com-posites Part B:Engineering,2020,191:107958.

[4] 沈真.复合材料飞机结构耐久性损伤容限设计指南[M].北京:航空工业出版社,1995.

[5] 任惠韬,胡安妮.湿热环境对FRP加固混凝土结构耐久性能的影响[J].哈尔滨工业大学学报,2006,38(11):96-99.

[6] 过梅丽,肇研,谢令.航空航天结构复合材料湿热老化机理的研究[J].宇航材料工艺,2002(4):51-54.

[7] Chang F K,Shahid L,Engdahl R A.Predicting moduli and strengths reduction of undirectional graphite/epoxy composites due to hygrothermal effects[J].Journal of Reinforced Plastics and Composites,1989,8(2):106-132.

[8] 沈惠申.湿热环境中复合材料层合圆柱薄壳的屈曲和后屈曲[J].应用数学和力学,2001,22(3):228-238.

[9] 姚宇超,许希武,毛春见.湿热环境下开孔复合材料层合板的强度[J].材料科学与工程学报,2015,33(3):425-431.

[10] 展全伟,范学领,孙秦.复合材料孔板在湿热环境下的力学性能研究[J].固体火箭技术,2011,34(6):764-767.

[11] 郭笑坤,殷立新,詹茂盛.低介质损耗雷达罩用复合材料的研究进展[J].高科技纤维与应用,2003(6):29-33.

[12] Marie H J,O′meara,et al.D glass-A new low dielectric glass fiber available in the USA[C]//International SAMPE Symposium and Exhibition Anaheim,USA,1993,38(2):1833-1844.

[13] 郑锡涛,孙秦,李野,等.全厚度缝合复合材料泡沫芯夹层结构力学性能研究与损伤容限评定[J].复合材料学报,2006,23(6):29-36.

[14] Yang Q,Li X,Shi L,et al.The thermal characteristics of epoxy resin:design and predict by using molecular simulationmethod[J].Polymer,2013,54(23):6447-6454.

[15] 中国民用航空局.正常类飞机适航规定:CCAR-23-R3[S].北京:中国民用航空局,2022.

[16] Johar M,Kang H S,Chong W W F,et al.A further generalized thickness-dependent non-Fickian moisture absorption model using plain woven epoxy composites[J].Polymer Testing,2018,69(6):522-527.

[17] Hagihara H,Watanabe R,Shimada T,et al.Degradation mechanism of carbon fiber-reinforced thermoplastics exposed to hot steam studied by chemical and structural analyses of nylo n 6 matrix[J].Composites Part A:Applied Science and Manu-facturing,2018,112(5):126-133.

[18] Scida D,Aboura Z,Benzeggagh M L.The effect of ageing on the damage events in woven-fibre composite materials under different loading conditions[J].Composites Science and Technology,2002,62(4):551-557.

[19] 李敏,张宝艳.5428/T700复合材料的耐湿热性能[J].纤维复合材料,2006(1):3-4.

[20] Won J P,Lee S J,Kim Y J,et al.The effect of exposure to alkaline solution and water on the strength-porosity relationship of GFRP rebar[J].Composites Part B:Engineering,2008,39(5):764-772.

(责任编辑:吴萍" 英文编辑:赵欢)