生活污泥人造骨料的制备及路用性能

2023-04-11曹雪娟吴兴驰李小宇

曹雪娟,吴兴驰,高 豪,李小宇

(1.重庆交通大学 材料科学与工程学院, 重庆 400074;2.重庆交通大学 土木工程学院, 重庆 400074)

生活污泥是生活污水处理过程中的衍生物,通常由无机盐、重金属、病原微生物和少量的有机污染物组成[1]。传统处理污泥的方式有直接填埋、焚烧、海洋排放等,无法有效利用生活污泥中含有的SiO2、CaO、Al2O3、Fe2O3、MgO和P2O5等矿物质[2]。由于生活污泥的主要组成元素与水泥相当[3],因此在建筑工程中污泥具有潜在应用价值。这对于生活污泥再利用、降低工程建设成本具有重要意义。

污泥灰是脱水污泥在焚烧炉中燃烧时产生的副产品[4],尺寸微小且组成元素与水泥相似[5]。将污泥灰作为胶凝材料可以提高再生混凝土的抗压强度和抗拉强度[6],由污泥粉替代石灰石矿粉制备的沥青混合料抗水侵害能力、抗车辙性能较为优越[7]。但由于污泥灰是污泥焚烧的副产品,因此无法将生活污泥充分再利用。为提升生活污泥利用效率,可将生活污泥直接烧结成为陶粒,作为骨料用于工程中。Martínez-García等[8]以污泥陶粒为原料制备陶粒混凝土,混凝土抗压强度最大可达28 MPa,满足使用的要求。章泓立等[9]在1 175 ℃下高温烧结河道底泥与污水污泥,在适宜的工艺条件下,陶粒轻骨料主要性能指标满足规范要求。Xie等[10]开发了以污泥陶粒、再生细骨料和磨细高炉矿渣组成的轻质绿色混凝土,密度约为1 200 kg/m3,抗压强度大于12 MPa,适用于非承重结构。马小莉等[11]使用硝酸改性污泥制备泡沫混凝土,该混凝土具有良好的抗压强度、抗折强度和良好的耐火性能。传统人造陶粒原料往往是黏土或页岩等自然矿物[12-13],使用生活污泥制备陶粒可以减少自然资源的使用。在烧结过程中,污泥中的重金属可以固化在骨料中,减少因重金属浸出对环境造成的危害[14]。

上述研究均表明生活污泥在建筑工程中具有应用价值,但污泥陶粒多作为轻骨料应用于混凝土中,限制了生活污泥在工程中的应用范围。为了探究生活污泥陶粒在沥青混凝土中的应用,以生活污泥和玻璃粉为原料,制备污泥陶粒作为人造骨料,对污泥骨料进行微观结构分析,并将其替代沥青混合料中的部分天然石料,研究污泥骨料对沥青混合料路用性能的影响。

1 原材料

生活污泥是经过污水处理厂简单过滤处理后的初沉污泥,外观呈黑褐色块状,平均含水率为81.2%。生活污泥主要组成元素为硅、铝、铁、磷,以氧化物的形式存在于污泥中。生活污泥主要氧化物组成见表1。为确定生活污泥的环境安全性,采用ICP-AES光谱仪对生活污泥重金属含量进行检测,测试结果见表2。采用X射线衍射(XRD)对生活污泥的矿物组成进行分析,结果见图1。

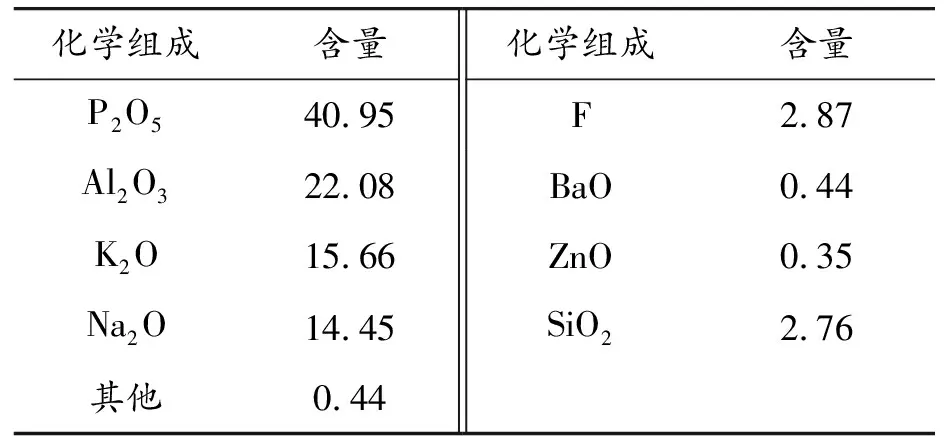

表1 生活污泥中主要氧化物 %

(mg·kg-1)

图1 生活污泥XRD图谱

除生活污泥外,选择磷酸盐系的低熔点玻璃粉作为辅料,在烧结污泥过程中起助烧作用。玻璃粉的化学组分见表3。由表3可知,该玻璃粉主要由P2O5、Al2O3、K2O、Na2O等碱性氧化物组成。这些碱性氧化物熔融温度较低,当玻璃粉软化为液态时,将填充生活污泥矿物之间的空隙,同时在表面张力作用下,拉紧矿物颗粒,使矿物颗粒排列更加紧密。由于矿物颗粒之间接触点处的压力较大,于是矿物质从接触点开始逐渐溶解,逐渐形成连续的烧结体[15]。

表3 低熔点玻璃粉化学组成 %

2 测试方法

生活污泥人造骨料(以下简称污泥骨料)的物理性能主要为强度、表观密度和吸水率。随机选取数颗污泥骨料,借鉴Yashim提出的方法测试污泥骨料的抗压强度,取结果的平均值作为抗压强度结果[14]。测试示意图如图2所示,强度计算式为:

式中:S为单颗污泥骨料抗压强度值,MPa;P为污泥骨料破坏时的荷载,N;X为上下承压板的距离,mm。

图2 单颗污泥骨料抗压强度示意图

参照规范[16],测试污泥骨料的24 h吸水率与表观密度。采用X射线衍射(XRD)测试污泥骨料的矿物组成。采用扫描电镜(SEM)研究污泥骨料的微观结构。采用马歇尔试验方法确定污泥骨料沥青混合料的最佳油石比,通过车辙试验测试混合料的高温性能,通过低温弯曲试验测试混合料低温性能,通过浸水马歇尔试验、冻融劈裂试验测试混合料水稳定性能。

3 污泥骨料工艺参数的确定

3.1 预处理

污泥中含有大量水分和有机物,在高温烧结时挥发溢出,在骨料中形成孔隙,影响骨料的强度。因此,在制备污泥骨料前,需对原材料进行预处理,去除骨料中的水分和有机物。采用高温煅烧的方式去除污泥中的水分及有机物。为确定煅烧温度,对污泥进行热重分析,结果如图3所示。图3中,实线为污泥热重曲线(TG),虚线为污泥热重微分曲线(DTG)。

图3 污泥的TG-DTG曲线

由图3可知,在25~200 ℃,污泥中水分的蒸发导致质量损失;在200~600 ℃的失重峰峰形较宽,主要是因为污泥中的有机物在高温下分解产生气体;在600~1 000 ℃,由于无机盐、氧化物的分解与挥发形成失重峰。因此,将预处理煅烧温度确定为650 ℃,以充分去除污泥原料中的水分和有机物,同时保留无机矿物成分。

3.2 制备工艺

污泥骨料的制备工艺主要包括污泥预处理、破碎、混料、成型、干燥、焙烧、冷却等步骤。将生活污泥在105 ℃下干燥至恒重,在650 ℃高温下煅烧1 h,随后将污泥粉碎并过100目筛;筛后添加辅料并搅拌均匀,添加适量水分,采用人工手动成球的方式成型近圆形污泥骨料坯体;将刚成型好的坯体在80 ℃下干燥2 h,烧结骨料坯体,冷却后得到污泥骨料。

3.3 正交试验确定最佳工艺参数

设计正交试验确定污泥骨料的最佳工艺参数,以抗压强度为主要指标确定最佳工艺参数。正交试验设计详见表4—6。由正交试验数据分析可得最佳工艺参数:污泥与低熔点玻璃粉质量比为7∶3,烧结温度1 000 ℃,烧结时间40 min,即表5中第⑤组试验方案。

表4 正交试验因素水平

表5 正交实验方案及性能测试结果

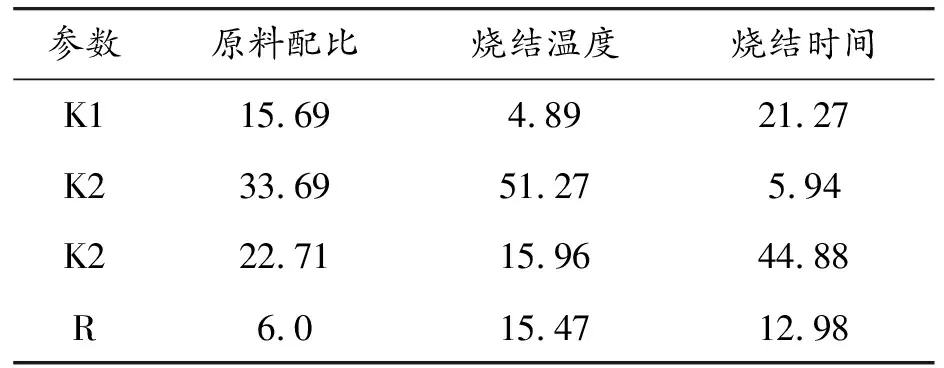

表6 正交试验结果分析

4 污泥骨料沥青混合料

采用SK-70基质沥青,选用AC-13沥青混合料作为对照组,以AC-13的中值级配作为设计级配。将污泥骨料破碎筛分,按质量替代沥青混合料中粒径为2.36~4.75 mm的天然石料,进行路用性能研究。2种沥青混合料级配设计见表7。

表7 AC-13与污泥骨料混合料级配设计表

5 结果与分析

5.1 污泥骨料的物理性能

对污泥骨料的物理性能进行测试,与石灰岩、玄武岩等天然石料的物理性能进行对比,结果见表8。污泥骨料的吸水率和表观密度与常用岩石相类似,表明污泥骨料的表面结构致密,开口孔隙较少,具有良好的耐水性。污泥骨料的抗压性能良好,抗压强度为29.47 MPa,但远低于天然石料。由于污泥骨料为近球形,替代天然石料后会降低集料之间的嵌挤效果,故在替代天然石料时替代率不能过大。为避免对沥青混合料的力学强度产生不利影响,选择污泥骨料的替代率为30%。

表8 污泥骨料及天然石料的物理性能

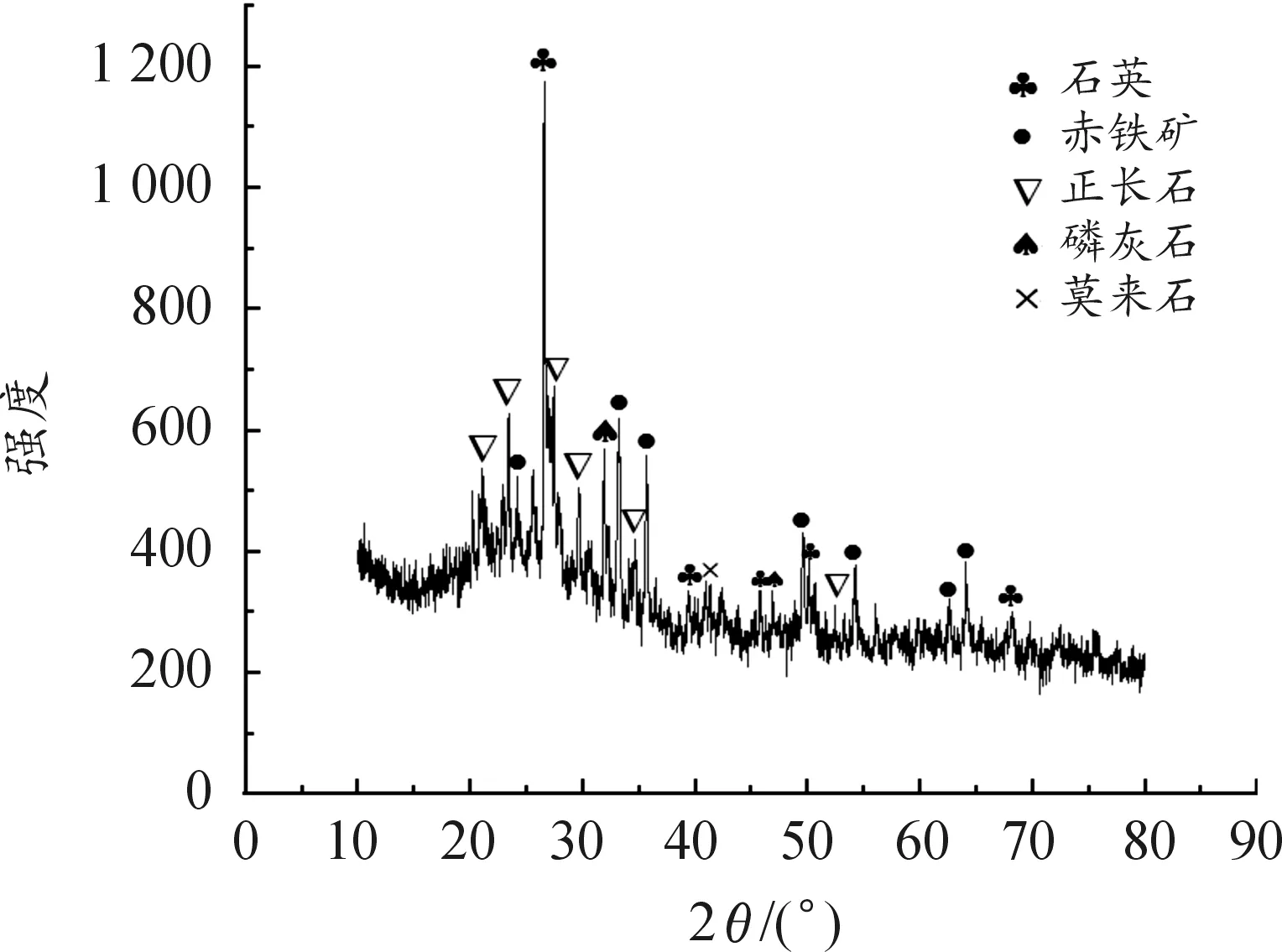

5.2 污泥骨料的物象组成

污泥骨料的物象组成如图4。图4中,石英(SiO2)的衍射峰最强,正长石(K[AlSi3O8]),、赤铁矿(Fe2O3)的衍射峰强度较高,此外出现了莫来石(3Al2O3·2SiO2)与磷灰石(Ca5F(PO4)3)的特征峰。由此可见,石英是污泥骨料的主要成矿组分,与正长石共同为污泥骨料提供力学强度。

图4 污泥人造骨料XRD图谱

5.3 污泥骨料的微观结构

污泥骨料与石灰石的微观结构见图5,其中,图5(a)为骨料表面扫描图,图5(b)为骨料内部结构,图5(c)为石灰石内部微观结构。骨料坯体表面存在连续且光滑致密的釉质层,内部存在大量嵌挤良好的片状和针棒状玻璃晶体。这表明在玻璃粉的助熔作用下,污泥在烧结过程中产生了足够的液相物质,充分填充在坯体的矿物晶粒之间,通过张力作用拉紧矿物颗粒,使得骨料内部结构紧实[17]。由于烧结过程中铁相的存在,骨料表面形成光滑致密的釉质层,且表面基本无裂纹,极大地降低了骨料的吸水率[18]。

与图5(c)石灰石微观结构相比,污泥骨料内部主要为散乱堆积的针棒状、片状结构,在受力时,针棒状、片状结构易发生滑移。此外,污泥骨料仅由高温烧结制备,而石灰石在形成过程中因地理活动还受到高压作用,因此石灰石内部更加紧密[19]。这导致污泥骨料的抗压强度远低于天然石料。

图5 污泥骨料及石灰石SEM图

5.4 污泥骨料重金属浸出浓度

污泥骨料以生活污泥这一固体废弃物烧制而成,为评价其环境安全性,进行重金属浸出试验。此外,污泥骨料在利用过程中可能存在破碎的情况,因此对比原状、块状污泥骨料的重金属浸出浓度,测试结果见表9。

团队目标是要让每一个队员干什么,朝什么方向努力,注重目标的可行性、合理性、层次性、针对性、导向性、激励性。教师要激发队员的主体意识,发挥个人最大的主观能动性和团队最佳的力量,形成合力,实现团队目标和个人价值的双赢。

表9 污泥骨料重金属浸出浓度 mg/L

结合表2与表9,与生活污泥原料相比,污泥骨料中重金属含量大幅降低,部分重金属未检测出。原状污泥骨料的重金属浸出液浓度远低于块状重金属浸出液浓度。污泥骨料的重金属浸出浓度均低于规范要求,表明制备的生活污泥骨料具有良好的环境安全性。

在污泥骨料的烧结过程中,熔点、沸点较低的Zn、Pb等重金属随温度的升高逐渐挥发,另有部分元素因化学反应、类质同象置换作用熔融或固化在污泥骨料的矿物晶体结构中[21],因此经高温烧结制备的污泥骨料重金属浸出浓度大幅降低。此外,污泥骨料表面致密,起到很好的保护作用,使得重金属不易析出。将骨料破碎成块状后,内部矿物结构暴露,重金属更容易被浸出液浸出。

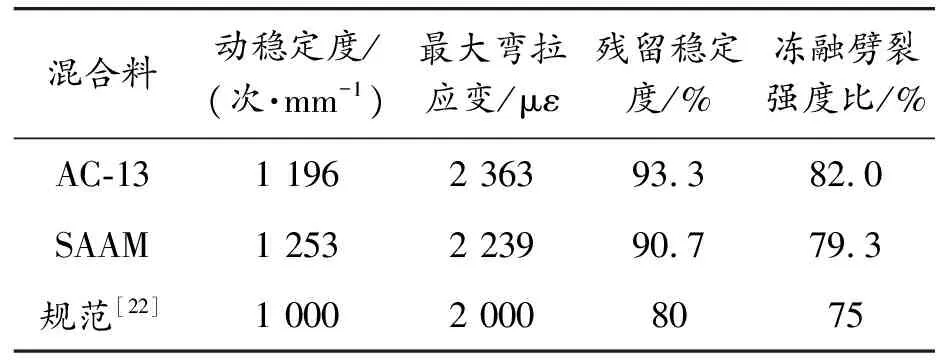

5.5 污泥人造骨料沥青混合料路用性能

将拌和好的污泥骨料人造混合料命名为SAAM。SAAM的相关试验结果如表10所示。SAAM的路用性能均满足规范要求,最大弯拉应变、残留稳定度与冻融劈裂强度比AC-13略低,表明污泥骨料可以保证沥青混合料的高温性能,但会降低混合料低温性能和水稳性能。

表10 沥青混合料路用性能

污泥骨料的主要矿物组成是石英,属于酸性集料。沥青混合料中常用的天然石料如石灰岩等多为碱性集料。由于沥青中含有酸性成分,所以与天然石料相比,污泥骨料与沥青的黏附性较差。另外,天然石料表面粗糙不平,内部含有孔隙结构,而污泥骨料表面光滑,内部密实,降低了沥青与集料之间的接触面积。因此当污泥骨料替代部分天然石料时,沥青更容易在外力的作用下从污泥骨料表面剥落,从而降低混合料的水稳定性和低温抗裂性能。

6 结论

1) 制备生活污泥人造骨科的最佳工艺参数为:污泥与低熔点玻璃粉质量比为7∶3,烧结温度1 000 ℃,烧结时间40 min。在此条件下烧结的生活污泥人造骨料,吸水率为0.26%,表观密度为2.64 g/cm3,与天然石料相近。生活污泥人造骨料抗压强度为29.4 MPa,远低于天然石料,当替代天然石料时,替代率不宜过高。

2) 生活污泥人造骨料的主要矿物组分为SiO2,污泥骨料表面存在密实光滑的釉质层,内部存在大量排列散乱、嵌挤良好的片状和棒状矿物晶体。

3) 将生活污泥人造骨料按30%质量比替换部分天然石料可提高沥青混合料的高温性能,稍微降低沥青混合料的低温性能和水稳定性能,但均满足规范标准。

4) 由于仅对生活污泥人造骨料在沥青混合料中的应用进行初探,故路用性能随替代率的变化还需进一步研究。