工况及配缸间隙对活塞敲击力影响规律

2023-04-11李兴济纪少波岳远航于秋晔马荣泽

李兴济,纪少波,岳远航,尹 伟,于秋晔,马荣泽,程 勇

(1.内燃机可靠性国家重点实验室(潍柴动力股份有限公司), 山东 潍坊 261061;2.山东大学 能源与动力工程学院,济南 250061;3.中汽数据(天津)有限公司, 天津 300393)

中国是内燃机大国,内燃机的产业规模和保有量继续保持全球第一位[1],内燃机在工业化、城镇化、农业现代化、信息化及国防现代化进程中发挥了重要作用。活塞-缸套摩擦副是内燃机的心脏,是实现热能向机械能转换的核心部件,是内燃机摩擦副中最为关键的部件之一[2]。其磨损程度决定了整机的大修周期和使用寿命[3]。由于活塞和缸套间存在间隙,使得活塞在气缸的上、下止点位置产生二次运动,对缸套产生撞击,进而产生机体振动及噪声[4]。活塞二次运动的仿真研究为提取机体表面振动信号来获得活塞-缸套摩擦副磨损程度信息提供理论基础。

部分研究人员通过数值分析及试验方法研究了活塞二次运动过程及敲击力的影响规律。王文礼等[5]研究了活塞销偏置、活塞重心位置及配缸间隙等结构参数对活塞敲击力的影响,认为配缸间隙对敲击力的影响最大,其次为活塞销偏置,而活塞重心轴向偏置影响最小。Wu等[6]分析了活塞裙部型线与机体振动特性的关系,认为随着活塞裙部凸起部位的增加,活塞敲击力增大,机体表面振动会更加剧烈。He等[7]研究了润滑状态对活塞二次运动特性及活塞敲击力的影响。Kim等[8]研究了润滑油膜厚度及活塞裙部型线与活塞敲击力的相关性。Delprete等[9]研究结果表明润滑油黏度对活塞二次运动和活塞-缸套的摩擦损失有重要影响。Tian等[10]考虑到活塞的弹性变形和热变形,研究了动态间隙对活塞敲击力频谱特性及活塞拍击噪声的影响规律。本文搭建了活塞运动仿真模型及多体动力学仿真模型,利用验证后的模型分析了活塞二次运动规律,并研究了发动机转速、扭矩及活塞-缸套配缸间隙对活塞敲击力的影响。

1 活塞敲击基本理论

活塞是内燃机的主要部件之一,工作过程中同时受到高温高压燃烧压力、往复惯性力等多种周期性载荷作用。发动机运转过程中活塞在缸套中做往复运动,活塞与缸套间存在配缸间隙,使得活塞在上、下止点位置产生垂直于缸套轴线的运动,同时缸内压力产生的力矩还会使活塞绕销轴摆动。活塞在运动过程中的受力情况如图1所示,据此建立活塞运动时各作用力的平衡方程,包括活塞轴向运动、径向运动及绕销轴转动3个方面。

图1 活塞在缸套中的受力情况示意图

活塞轴向运动方向:

Frx+Fpinx-Flinkx

(1)

活塞径向运动方向:

Fry+Fpiny-Flinky

(2)

绕活塞销轴转动方向:

Θ·K=∑M=Mc+Mg+Mgas+Mr+Mp

(3)

式中:m为活塞质量;Θ为活塞的转动惯量;Fg为活塞受到的重力;Fgas为燃烧压力;Fr为活塞环-活塞的相互作用力;Fci为主、副推力面相互作用力;Fpin为活塞销所受的作用力;Flink为连杆小头所受作用力;Mc为活塞-缸套相互作用力对应的力矩;Mg为活塞所受重力对应的力矩;Mgas为燃烧压力对应的力矩;Mr为活塞环-活塞相互作用力对应的力矩;Mp为活塞销所受作用力对应的力矩。

2 模型搭建

2.1 活塞运动仿真模型建立

采用AVL_EXCITE的Piston &Rings模块建立活塞运动特性分析模型。模型考虑燃烧气体压力、部件运动惯性、活塞-缸套间摩擦作用以及缸套型线产生的约束。活塞动力学仿真中做如下假设:

1) 仅考虑主推力侧(TS)及副推力侧(ATS)形成的平面中的活塞运动。

2) 曲轴恒速旋转:不考虑任何转速不均匀性造成的影响。

3) 所有活塞环被当作一个当量环处理。

4)为简化模型,缸套、活塞销、连杆和曲轴都是刚性的。

5) 径向弹性体活塞:通过设置活塞的径向刚度反映其径向变形。

6) 曲柄-连杆机构各处的摩擦系数通过式(4)所示的经验公式体现。

(4)

式中:μ为摩擦系数;ν为动力黏度;A、B、C、D为相关系数。

另外,活塞和缸套之间的弹性接触处以及销轴承中的力平衡(活塞和连杆之间的平衡)使用牛顿-拉夫逊方法确定。

基于Piston &Rings模块搭建的活塞运动仿真模型如图2所示,模型主要包括缸套、活塞、活塞环、活塞销以及连杆等部分。为获取活塞对缸套两侧主推力面和副推力面的敲击力,分别在主推力面和副推力面两侧距离缸套顶部10、40、70、100、130 mm处设置5个节点用于观察活塞敲击力的变化情况。

图2 建立的活塞运动仿真模型示意图

2.2 多体动力学仿真模型建立

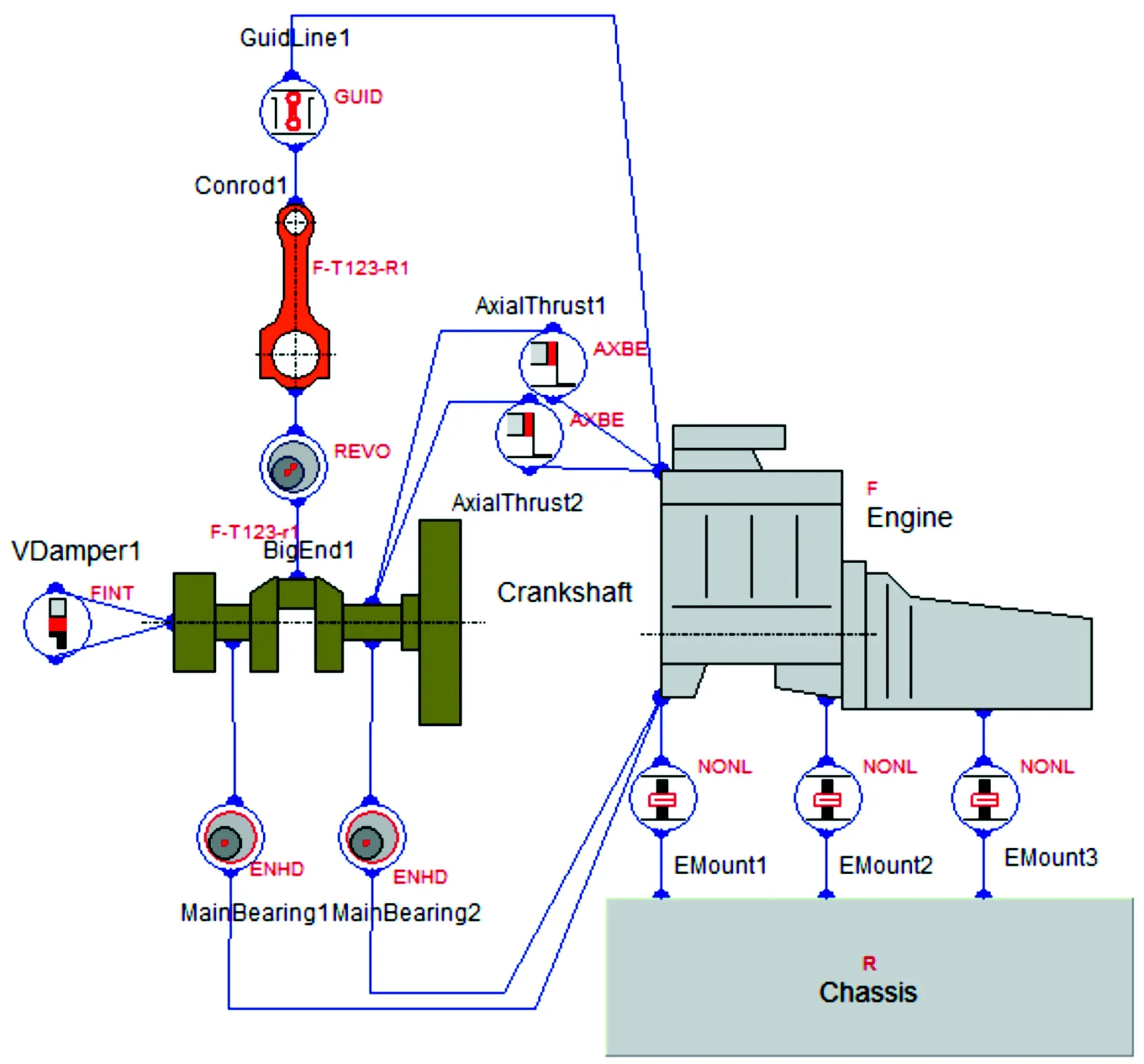

活塞模块搭建完毕后,使用Power Unit模块建立多体动力学仿真模型。建立各部件的有限元模型,再将有限元模型通过接口导入到Power Unit模块中。为降低有限元模型的自由度数量,提高计算效率,在有限元模型上选定好主节点以及缩减模态数,并对有限元模型进行缩减。选定的主节点包括缸套主、副推力侧的承力点及机体表面提取信号位置的节点等。将缩减后的有限元模型导入Power Unit,建立多体动力学仿真模型,如图3所示。

3 模型验证

搭建LC1115单缸机的试验台架,并在反拖工况下对搭建模型的有效性进行验证,为了验证仿真结果,在机体表面安装振动加速度传感器,安装位置在主推力面侧距离缸套顶部10 mm位置。图4(a)为实测机体表面振动信号与缸内压力曲线,反拖时缸内没有燃烧过程,压缩上止点附近出现的振动信号主要由活塞敲击引起。将反拖时的缸内压力导入Power Unit模块,通过Piston &Rings模块获得活塞敲击力,将缸套缩减的节点位置作为活塞敲击力的作用点位置,导入Power Unit模块。将燃烧压力、活塞敲击力及飞轮的负载力矩等施加于模型,计算发动机表面振动信号,结果如图4(b)所示。实测机体振动加速度幅值为44.03 m/s2,模型计算的振动加速度幅值为41.38 m/s2,两信号的幅值及持续时间相近,表明建立的模型可以满足研究需要。

图3 单缸机部件仿真模型示意图

图4 实测与仿真得到的机体表面振动加速度信号数据

4 结果分析

4.1 多体动力学仿真模型建立

由上可知,活塞二次运动包括沿缸套径向的平动和绕销轴的转动,为了对2种运动进行定量分析,分别采用径向位移、速度及加速度对平动进行表征;采用摆动角度、角速度和角加速度对转动进行表征。活塞在缸内的径向运动特性如图5所示。由图可知,活塞在上、下止点附近都出现换向。在压缩上止点附近,活塞的径向位移、径向运动速度以及径向运动加速度达到最大值,对应活塞二次运动最激烈的时刻。这是因为该时刻缸内燃烧压力较大,活塞受到较大侧向力的作用,导致径向运动产生的活塞敲击作用最为明显。

活塞受到的燃烧压力和惯性力是造成活塞绕活塞销轴摆动的主要因素,活塞的摆动角度曲线如图6(a),活塞在每个上、下止点处都发生反向的摆动。在压缩上止点附近活塞绕销轴的摆动角度、摆动角速度和摆动角加速度都为整个循环中的最大值,这是由于在压缩上止点附近,缸内的燃烧过程使得压力升高率迅速增大,活塞所受侧向力增大,导致活塞绕销轴快速摆动,并与缸套发生碰撞,产生的活塞敲击在整个循环中最为明显。

图5 活塞绕销轴转动时的径向运动特性曲线

图6 活塞绕销轴摆动特性曲线

4.2 活塞敲击力影响因素研究

图7显示了发动机转速为1 400 r/min,扭矩50 N·m时,缸套主、副推力面上5个节点的活塞敲击力随曲轴转角的变化规律,5个节点位置按节点序号分别为距离缸套顶部130、100、70、40、10 mm处,将缸套主推力面到副推力面的方向定义为活塞敲击力的正向。图7(a)为缸套主推力面上5个节点一个循环内的活塞敲击力曲线。由于缸内燃烧压力的作用,最大活塞敲击力出现在最靠近上止点的节点5,约为1 390 N;其他节点的活塞敲击力均小于节点5。图7(b)为副推力面上5个节点一个循环内的活塞敲击力曲线,最大活塞敲击力同样出现在压缩上止点附近,但该敲击力明显低于主推力面的最大活塞敲击力。

通过上述活塞敲击力仿真结果可知,压缩上止点附近活塞换向产生最大敲击力,在选定的10个节点中,位于主推力面的节点5产生了最大敲击力,后续对活塞敲击力的分析主要关注该节点的仿真计算结果。发动机的转速、扭矩和配缸间隙均影响活塞敲击过程,为此对上述因素的影响规律进行分析。

图7 主、副推力面的活塞敲击力曲线

4.2.1转速对活塞敲击状况的影响

将活塞-缸套配缸间隙设置为正常值,分析了发动机扭矩为30 N·m,1 200、1 400、1 600、1 800、2 000 r/min共计5种不同转速对应的活塞敲击数据,研究了转速对活塞敲击时刻及敲击力的影响。图8(a)为5种转速下,压缩上止点后30°CA曲轴转角内的活塞敲击力曲线,由图可知,随转速增加活塞敲击力明显增大,最大活塞敲击力出现时刻推迟,从1 200 r/min的10°CA逐渐推迟至2 000 r/min的14°CA。由图8(b)可知,在不同转速时,最大敲击力分别为737、971、1 321、1 597、1 863 N。活塞敲击力随转速增加的原因是活塞的惯性力与曲轴转速正相关。当转速升高时,活塞的惯性力增加,使得活塞换向时的敲击动能增大,从而导致活塞敲击力呈上升的趋势。

4.2.2扭矩对活塞敲击状况的影响

分析了发动机转速为1 400 r/min,10、30、50、70 N·m共计4种不同扭矩下的活塞敲击数据,研究了扭矩对活塞敲击时刻及敲击力的影响。图9(a)为4种扭矩下,压缩上止点后30°CA曲轴转角内的活塞敲击力曲线。由图可知,随扭矩增大活塞敲击力明显增大,最大活塞敲击力出现时刻略有提前。

图8 转速对活塞敲击时刻及敲击力的影响曲线

图9 扭矩对活塞敲击时刻及敲击力的影响曲线

由图9(b)可知,在不同扭矩时,其最大敲击力分别为902、1 321、1 560、1 863 N,活塞敲击力随扭矩增加的原因是活塞的侧向力受燃烧压力的影响,当扭矩增大时,燃烧压力增大,活塞受到的侧向力增加,使得活塞换向时的敲击动能增大,从而导致活塞敲击力呈上升的趋势。

4.2.3配缸间隙对活塞敲击状况的影响

活塞-缸套配缸间隙对发动机性能有重要影响,间隙过大时活塞二次运动更为明显,活塞敲击能量增加;间隙过小容易导致活塞刮伤缸套表面、在缸套中卡死及摩擦损失加大等问题。对不同配缸间隙下的活塞敲击状况进行分析,在发动机扭矩为30 N·m时,分析了1 200、1 400、1 600、1 800、2 000 r/min共计5种不同转速下的活塞敲击力随配缸间隙的变化规律。研究用发动机正常状态下的活塞-缸套配缸间隙为0.08 mm,在上述5种转速下,对比了配缸间隙由0.08 mm增加到 0.16 mm时最大活塞敲击力的变化规律,结果如图10(a)所示。

图10 配缸间隙对活塞敲击时刻及敲击力的影响曲线

由图10可知,在相同转速下,活塞敲击力随着配缸间隙增大呈增加的趋势,且配缸间隙越大,活塞敲击力增大越明显。这是因为在相同工况下,随着配缸间隙增加,活塞横向位移增加,活塞敲击速度增大,导致活塞敲击力随配缸间隙的增加呈增大的趋势。在相同配缸间隙状态下,随着发动机转速升高,由于活塞受到的惯性力增加,使得活塞敲击力增大。

在发动机转速为1 400 r/min时,分析了10、30、50、70 N·m共计4种不同扭矩下的活塞敲击力随配缸间隙的变化规律。图10(b)为4种扭矩下配缸间隙由0.08 mm增大到0.16 mm时最大活塞敲击变化趋势对比。由图可知,在相同扭矩下,随着配缸间隙增大,活塞敲击力增大,且配缸间隙越大,活塞敲击力增大越明显,这是因为在相同工况下,随着配缸间隙增加,活塞二次运动加剧,活塞敲击能量增大。在相同配缸间隙下,随着发动机扭矩增大,活塞受到更大侧向力的作用,导致活塞敲击力呈增大的趋势。

5 结论

1) 压缩上止点附近,由于燃烧过程的影响,活塞二次运动最为明显,对应的活塞径向运动及摆动表征参数出现极值;缸套主推力面靠近压缩上止点附近的节点具有最大的活塞敲击力。

2) 随着转速的增加,由于活塞惯性力增大,活塞敲击力增加,出现最大活塞敲击力的时刻推迟;随着转矩的增加,由于燃烧压力增大,活塞所受的侧向力增加,活塞敲击力呈增加的趋势。

3) 随配缸间隙的增加,活塞所受的侧向力增大,活塞二次运动加剧,活塞敲击速度增加,活塞敲击力呈增加的趋势。