离心式作动器及驱动系统研究与实现

2023-04-08呼明亮王凌伟陈奎闫稳

呼明亮, 王凌伟, 陈奎, 闫稳

(航空工业西安航空计算技术研究所, 西安 710065)

直升机飞行时由于承受旋翼、尾浆、传动系统和发动机等运动部件的周期持续性振动载荷作用,引起机体的振动响应,直接影响着直升机的安全性、舒适性、使用寿命和机载设备的工作可靠性[1]。因此,进行直升机振动主动控制,抑制直升机飞行中机体的不利振动,对于提升直升机的安全性、舒适性以及军用直升机战斗力来说,具有重要的理论和现实意义[2]。

直升机结构响应主动控制(active control of structure response, ACSR)是一种基于机身的主动控制方法,结合反共振概念与现代控制技术[3]。基本原理为在直升机主要模态的非节点位置上施加主动控制力,利用振动波的叠加定理,实现振动能量的抵消,达到减振的效果[4]。作动器是ACSR系统中的核心执行部件,离心式作动器由于适用频带宽、输出力大、尺寸紧凑、重量较轻、功率较小等显著优势获得了广泛应用[5]。离心式作动器控制系统通过控制电机转速、位置和初始相位,实现作动器输出力频率、幅值和相位的调节,从而达到振动减振效果[6]。国外对振动主动控制系统的研究主要集中在高功重比作动器设计[7]、作动器数量和位置的优化[8]、基于频域的自适应控制律研究等[9],并且在EH101、EC225/EC725、CH-47D、S-76、S-92A和X2等直升机机型中正式装备了ACSR系统[10]。国内对振动主动控制系统的研究相对较晚,文献[11]提出了一种直升机振动主动控制动态建模误差的消除方法,通过建立动态谐波控制权重矩阵,提高了频响辨识方法的控制精度,通过实验验证了方法的有效性;文献[12-13]提出了一种频率响应函数的谐波识别算法,解决振动主动控制系统建模误差和时变激励参数引起的偏差,实现了高效、自适应的控制算法;文献[14]提出了基于参考信号重构的最小均方法(least mean square-mixed sensitivity robust control method based on reference signal reconstruction,LMS-MSRC),以简化控制算法,较少参数调整,实现参数自动识别和自适应控制算法,获得了更快的瞬态扰动印制响应速度和多频直升机振动响应收敛速度,系统具备较好的鲁棒性;文献[15]提出了基于单片桨叶调节的直升机旋翼振动主动控制方法,将最优控制方法应用到桨叶耦合模型求解,仅通过调整每片桨叶变距拉杆的以旋翼锥体为约束的主动减振方法;文献[16]发明了一种用于振动主动控制的离心式作动器,利用电机与电机锥齿轮推动偏心块旋转,通过锥齿轮同速反转机构产生离心式作用力,实现振动主动抑制,具备结构紧凑、功能界面清晰和空间利用率高的特性;文献[17]发明了一种振动主动控制离心式作动器用的扇形圆环偏心轮设计方法,对同质径积的内外环偏心轮进行组合设计,通过偏心轮组的同速反转实现离心式作动器的振动力定向,以达到结构空间的最大利用,离心式作动器具备小型化优势,结构重量轻、适应频带宽和减振效果突出等显著优势;文献[18]针对离心式压缩机故障,提出了一种主动容错控制系统,通过将故障值替换为与其他健康传感器并行运行的观测器模型,并与数学模型进行冗余比较,提供故障预估,进行故障诊断和隔离,该方法可应用到相似结构的离心式作动器系统,以提高系统的可靠性。

因此,现研制一套基于永磁无刷直流电机驱动的离心式作动器原理样机,研究系统各部件组成和功能原理,分析作动器输出力频率、相位和幅值的调节方式,针对电机参数、隔离驱动电路、母线支撑电容等关键部件进行参数设计。最后对电机控制精度和振动抑制效果进行实验验证。

1 离心式作动器设计

1.1 作动器结构设计

振动主动控制系统中,作动器是实现结构响应主动控制的重要核心部件。离心式作动器的实质是产生期望正弦输出力,频率、相位和幅值可依据外部振动源信号变化。单组作动器振动执行单元组件结构图如图1所示,主要由无刷直流电动机、主动齿轮、辅动齿轮、两个传动齿轮和一组角度位置编码器构成。系统工作原理为电机驱动一对互相咬合的偏心轮同速反向旋转,从而产生离心力,该离心力在一个方向抵消,在另一个方向叠加,合力形成单个执行组件的输出力。系统共配置两组作动器振动执行单元组件,通过控制两个电机转动相位差,即可实现控制输出力大小调节的目的。

设偏心质量块的质量为m1,偏心等效距离为r1,偏心块等连接件质量为m2,等效距离为r2,电机转动角速度为ω,单个偏心轮产生的离心力f为

f=m1ω2r1+m2ω2r2

(1)

由于两个偏心轮同速反向旋转,横向离心力相互抵消而纵向离心力相互叠加,设偏心轮的转动位置为ωt,则纵向离心合力Fy为

Fy=2(m1ω2r1+m2ω2r2)sinωt

(2)

图1 作动器振动执行单元组件结构图Fig.1 Component structure diagram of actuator vibration execution unit

系统共配置两组作动器振动执行单元组件,通过控制伺服电机转动初始相位分别为(θ+α)和(θ-α),实现对执行单元输出力相位和幅值控制。

依据式(2),可计算得两组作动器振动执行单元组件输出力Fy1和Fy2分别为

Fy1=2(m1ω2r1+m2ω2r2)sin(θ+α+ωt)

(3)

Fy2=2(m1ω2r1+m2ω2r2)sin(θ+α+ωt)

(4)

故可以计算得作动器输出合力Fy合为

Fy合=4(m1ω2r1+m2ω2r2)cosαsin(θ+ωt)

(5)

设置偏心质量块的质量m1=0.0 601 kg,偏心等效距离r1=0.055 m,偏心块等连接件质量m2=0.325 kg,等效距离r1=0.075 m,设振动源频率f=21.5 Hz,则电机转动角速度为ω=2πf≈135 rad/s,依据式(2)可计算得单组作动器振动执行单元输出的最大合力为1 294 N,由式(5)可计算得两组作动器振动执行单元输出的最大合力2 588 N。

图2 作动器控制系统功能框图Fig.2 Functional block diagram of actuator control system

因此,偏心块的质量、连接件质量、偏心距等效距离和转速共同决定了单组作动器振动执行单元组件的输出力,通过调整两组电机相位差α,可实现作动器输出力幅值控制;通过调整电机转动相位θ,可实现作动器输出力相位的调整,通过调整电机转速ω,可实现作动器输出力频率的调整。当作动器输出力与振动源相位和频率均一致,幅值相反时,即可达到主动振动减振效果。

1.2 伺服电机参数设计

电机稳态转动时,切向受力平衡,当偏心块垂直向上旋转时,受到的切向力与重量平衡,重力加速度g=9.8 065 m/s2,则电机输出力矩T为

T=2(m1gr1+m2gr2)=0.696

(6)

设置电机输出齿轮和传动齿轮间设计减速比λ为 3.21,设电机的运行效率η为86%,可计算的永磁无刷直流电机输出工作扭矩T电机为

(7)

振动源频率f偏心轮=21.5 Hz,偏心轮转速n为

n=60f偏心轮=60×21.5=1 290

(8)

依据式(8)可计算得电机工作转速n电机为

n电机=nλ=1 290×3.21=4 140.9

(9)

需要配用额定力矩0.252 N·m, 额定转速为4 140.9 r/min的无刷直流电机。MAXON公司生产的EC60 flat 411678无刷电机,最大连续转矩0.289 N·m、转速3 740~4 250 r/min,可满足控制要求。

2 作动器伺服控制系统设计

2.1 控制系统概述

作动器伺服控制系统功能框图如图2所示,振动主动控制器通过控制器局域网络(controller area network, CAN)总线与作动器控制器进行指令交互。作动器系统实时采集加速度和旋翼转速传感器信号,确定振动结构的频谱特性,产生控制指令。系统主要包括功率驱动电路、三相全桥功率变换电路、电压和电流监控电路、电机、偏心轮转速、位置传感器等组成。系统共配置两路电源:一路为功率电源Vbus1,用于功率变换;一路为工作电源Vbus2,经直流/直流变换器(direct current/direct current converter, DC/DC)后,产生二次电源和隔离电源。系统采用处理器(digital singnal processor, DSP)+ 现场可编程逻辑门阵列(field programmable gate array, FPGA)方式实现两组作动器振动执行单元永磁无刷直流电机的控制,利用DSP的灵活性和高运算能力实现与振动控制器的通讯、电机控制算法,利用FPGA的高实时和高确定性实现功率电路状态和转动位置信息的解算,实现电机故障诊断。

2.2 功率驱动电路设计

图3所示为单相桥功率驱动电路,系统选用隔离式双通道栅极驱动器ADuM3223作为隔离功率桥驱动,该器件能提供的峰值驱动电流4 A,耐受电压峰值为800 V,输入端供电电压为+3.3 V,输出端供电电压为+15 V。该驱动芯片具备低传输延迟和脉宽失真度特性,功率上桥臂驱动采用自举供电方式。下桥臂导通时,电源通过自举二极管DBoot给自举电容CBoot充电;上桥臂导通时,CBoot上的自举电压驱动上桥臂场效应管导通[13]。系统共配置6路单相桥功率驱动电路,构成2组三相功率全桥。ADuM3223需要的隔离电源采用隔离式DC/DC专用芯片 DCP020515,输入电压5 V,输出电压15 V,最大输出功率2 W,最小隔离电压1 kVrms。

功率驱动电路周期变换中,自举二极管的导通损耗和反向关断损耗严重[14],系统选用快速恢复碳化硅肖特基二极管C4D02120E作为自举二极管,该二极管可承受最大反向电压1 200 V,正向稳态导通电流4.5 A,导通电压小于2.5 V,可降低系统损耗。自举二极管周期充放电流的最大值IDBoot(Pk)通过串接的电阻RBoot限制,RBoot的阻值选取值范围为1~20 Ω,自举二极管的导通电压VBDF取值为0.7 V,初级电源VDDA为3.3 V,当RBoot=4.4 Ω,自举二极管的最大电流值为

(10)

图3中栅极驱动电阻RON/ROFF被用于限制寄生电感、电容影响,抑制电压和电流变化和续流二极管影响,减小开关损耗和电磁干扰。

图3 单相功率驱动电路Fig.3 Single-phase power drive circuit

当功率管栅极动态阻抗RNMOS=1.8 Ω,导通电阻RON=4.4 Ω,关断电阻ROFF=2.2 Ω, 忽略功率管栅极初始电阻RGFET_Int的影响时,单相功率桥的上桥臂驱动端和下桥臂驱动端的拉电流IOA+和IOB+分别为

(11)

(12)

下桥臂驱动电阻ROL=1.2 Ω,反并联二极管导通电压VGDF=0.7 V,依据驱动电压、二极管导通电压和功率管导通压降,计算单相功率桥的上桥臂驱动端和下桥臂驱动端的灌电流IOA-和IOB-分别为

(13)

(14)

由此可知,驱动端拉电流满足小于4 A要求,灌电流满足小于6 A要求。

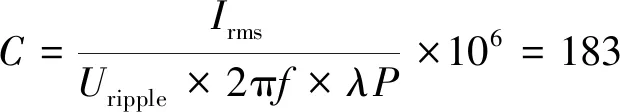

2.3 直流母线支撑电容设计

直流母线支撑电容为负载提供“无感”的直流电源,可减小功率开关器件向直流母线索取纹波电流和脉冲电流受线路中寄生电感的影响。为满足系统耐压高、吸收纹波电流能力大、可靠安全要求,系统选用薄膜电容器作为直流母线支撑电容[15]。设置电机额定转速为4 140.9 r/min,工作频率f=21.5 Hz,电机极对数p=7,系统可承受的纹波电压波动范围为工作电压15%,若工作电压为36 V,则可计算的纹波电压Uripple=5.4 V,可承受的纹波电流为3 A,可选取的最小薄膜电容C为

(15)

考虑一定的裕量,选取耐压为200 V,电容量为200 μF的薄膜电容作为三相功率桥的直流母线支撑电容。

3 控制策略设计

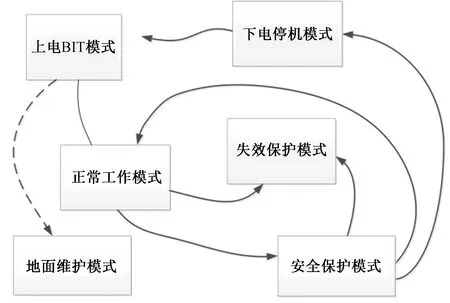

3.1 工作模式设计

图4所示为作动器控制器工作模式转换图,软件主要包括上电自测试(built-in test, BIT)模式,正常工作模式、安全保护模式、失效保护模式和下电停机模式。上电BIT模式下,主要完成硬件初始化、系统自检和势能预订的中断处理,为进入下一个模式做准备。正常工作模式下,主要完成命令接收、数据处理和功率输出等任务。安全保护模式下,主要完成诸如短时间的过压过流等可控的异常情况的处理,并保护控制器和电机不受损害。失效模式下,主要通过无源器件完成诸如功率管短路故障等不可控的异常情况。下电停机模式主要完成下电后硬件状态管理、数据储存和现场保护等工作。地面维护模式主要完成地面状态下控制算法的开发、NvRAM故障数据下载、系统仿真等功能。

图4 工作模式转换图Fig.4 Diagram of working mode conversion

图5 无刷直流电机控制策略Fig.5 Control strategy of brushless DC motor

3.2 无刷直流电机控制算法设计

图5所示为无刷直流电机控制策略,正常模式下电机接收控制指令,如果命令为工作于运行状态,依据相电流信息确定脉冲宽度调制(pulse width modulation, PWM) 占空比上下限,根据当前的相位、速度和电流反馈,分别计算相位、速度和电流的比例-积分-微分 (proportional integral derivative, PID)参数。计算PID参数时外环计算结果折算内环,得到闭环控制量,控制策略同时设置前馈算法,计算开环控制量。闭环控制量和开环控制量二者相加作为最终输出。自检状态下,如果系统故障,置PWM占空比为0,输出安全态。

图6 振动实验台Fig.6 Vibration test bench

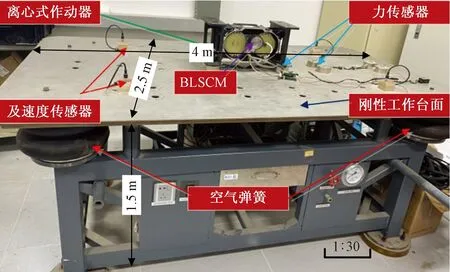

4 实验

图6所示为振动实验台,主要用于离心式作动器的力输出和控制算法验证,实验台由机械单元和测量单元两部分组成,机械台单元由刚性工作台面、空气弹簧和机械支撑结构组成,刚性工作台面可同时安装5台作动器,用于模拟飞机振动应力响应,刚性工作台面垂直方向承载力不低于15 000 N,工作台面下安装4个空气弹簧,当作动器输出力作用于工作台面钢板时,钢板挤压空气弹簧,产生振动,从而模拟飞机机体振动。每个空气弹簧受力<450 kg,最大行程<20 mm,自振频率<3 Hz,避免系统共振,保证实验安全性。实验台测量单元配置4个拉压力传感器和加速度传感器。

图7为电机力矩实验台,用于测量电机转速和实现力矩加载。力矩加载采用磁粉离合器方式实现,通过在传动单元和从动单元间填充磁粉,根据电磁原理和利用磁粉传递扭矩,扭矩与电流呈线性关系,同时保证磁性线圈不导电时,转矩不会从从动轴传递于从动轴,从而获得高精度转矩控制和连续滑动转矩获得,具备耐热、耐磨、耐氧化等特性,使用安全可靠、寿命长。加载力矩范围0~10 N·m,测量精度0.1 N·m,最大转速12 000 r/min,具备热保护和转速保护功能。

图7 无刷直流电机控制策略力矩实验台Fig.7 Torque test bench

实验时,先将作动器内的一组偏心轮旋转,作为振动源,振动源电机通过实时采集安装在在电机的霍尔位置反馈,完成电流和转速闭环控制,电机稳态旋转速度为4 141 r/min,作用于振动实验台刚性工作面,经空心弹簧放大,刚性工作面开始振动,振动频率为21.5 Hz,用于模拟直升机旋翼系统引起振动。当振动源电机进入稳态工作后,作动器驱动另一组偏心轮旋转,作为振动主动抑制源。主动抑制源电机通过实时采集安装在偏心轮上的角度位置反馈和安装在电机的霍尔位置反馈,完成电流、转速和位置的三闭环控制,从而产生与振动源反相位,同频同幅值的反作用力,到达抑制振动源的效果,作动器通过监控刚性工作台面的加速传感器数值,评估振动主动抑制效果。图8所示分别为振动源电机相电压波形,振动源电机相电流波形,抑制源电机相电压波形和抑制源电机相电流波形。通过对比分析实验波形,可以得出如下结论:振动源电机和抑制源电机转动频率相同,经测试,电机转速误差最终被控制为1%以内,位置响应时间50 ms以内,说明抑制源电机做到了较高的转速、位置跟随。进一步测试振动量值,振动被抑制在0.001 5g(g为重力加速度)以下,说明系统取得了较好的控制性能。

图8 振动源电机和抑制电机的相电压和相电流波形Fig.8 Waves of phase voltage and current based on vibration motor and suppress motor

5 结论

设计并研制了永磁无刷直流电机作为驱动源的离心式作动器及控制系统。针对离心式作动器执行单元组件、电机参数选型和永磁无刷直流电机隔离驱动电路、母线支撑电容等关键部件参数进行了详细设计,得出如下结论。

(1)设计了离心式作动器执行单元组件,系统共配置两组执行单元,每组执行单元通过电机驱动一对互相咬合的偏心轮同速反向旋转,产生固定方向的输出力,通过调节两组执行单元转动相位差、角度和转速,实现输出力幅值、相位和频率的调节,具备输出力大、尺寸紧凑、重量较轻、功率较小等特点。

(2)选择MAXON公司生产的EC60 flat 411678无刷电机作为振动驱动源,最大连续转矩0.289 N·m,转速范围为3 740~4 250 r/min,可满足离心式作动器输出力0.252 N·m,转速4 140.9 r/min要求,系统具备较高的运行效率和较小的尺寸、重量。

(3)建立了永磁无刷直流电机驱动系统,采用隔离式双通道栅极驱动器ADuM3223作为隔离功率桥驱动,选用薄膜电容器作为直流母线支撑电容,提升了系统可靠性。

(4)完成了振动主动控制的抑制特性实验,电机转速误差最终被控制为1%以内,位置响应时间<50 ms,振动抑制在0.001 5g以下,取得了较好的控制效果。