钢桥板疲劳裂纹修复进展及合金贴片法研究

2023-04-08吕志林姜旭强旭红

吕志林, 姜旭, 强旭红

(同济大学土木工程学院, 上海 200092)

正交异性钢桥面板是20世纪50年代德国开发的一种桥面结构,主要包括钢顶板、纵向加劲肋与横隔板三大部分。其因具有轻质高强、承载能力高等优点而广泛应用于中外缆索承重桥梁、大跨度钢箱梁等多种类型的桥梁结构中[1-3]。然而随着桥梁服役年限的增加,加上设计先天不足、构造细节复杂以及重载和超载车辆增加等不利因素,钢桥面板疲劳开裂案例大量涌现[4-6]。既有疲劳裂纹的不断开展将直接导致钢桥面板的寿命和耐久性降低,最终影响桥梁运营的安全性和可靠性。

相较于重建桥梁或更换构件,采用各种加固方法修复疲劳裂纹能够节约时间和经济成本,同时减少对环境资源的破坏。当前钢桥面板疲劳裂纹主要维修加固方法可分为直接修复和间接修复两大类。直接修复主要是在局部开裂部位采用如钻孔止裂法、加补强板法、热修复法、机械修复法等措施,核心思路是通过去除或降低裂纹尖端的应力集中,增加裂纹附近的局部刚度和强度来延长钢桥面板的使用寿命[7-8]。间接修复主要为高性能及超高性能混凝土铺装体系改进法,通过提高钢桥面板整体刚度大幅降低易损细节的疲劳应力幅,从而实现桥面板疲劳性能的提升[9-10]。然而,面对纷繁复杂的疲劳裂纹缺陷,各种修复方法具有其独特的适用性,并且对结构和构件服役性能的影响程度也不尽相同。为此,现首先对正交异性钢桥面板疲劳开裂问题进行总结,然后回顾和评价中外常用的钢桥面板疲劳修复方法,并在此基础上介绍新型智能材料形状记忆合金修复钢结构技术,对形状记忆合金修复技术在钢桥面板疲劳修复和性能提升领域的应用提出展望,以加深对钢桥面板疲劳裂纹修复机理的认识和探究更为高效延寿的修复方法。

1 正交异性钢桥面板疲劳开裂特征

钢桥面板疲劳裂纹主要呈现钢板母材裂纹和交叉焊缝裂纹两种形式。根据对相关文献钢箱梁疲劳裂纹分布的调查[4,11],尽管正交异性钢桥面板在构造形式上存在部分差异,经过对比后总结出3种典型的疲劳裂纹,主要包括:①纵肋与顶板焊接处疲劳裂纹;②纵肋与横隔板焊接处疲劳裂纹;③横隔板弧形切口母材处疲劳裂纹。这3种类型约占总疲劳裂纹的60%以上,如图1所示。

图1 正交异性钢桥面板典型疲劳裂纹Fig.1 Typical fatigue cracks in OSDs

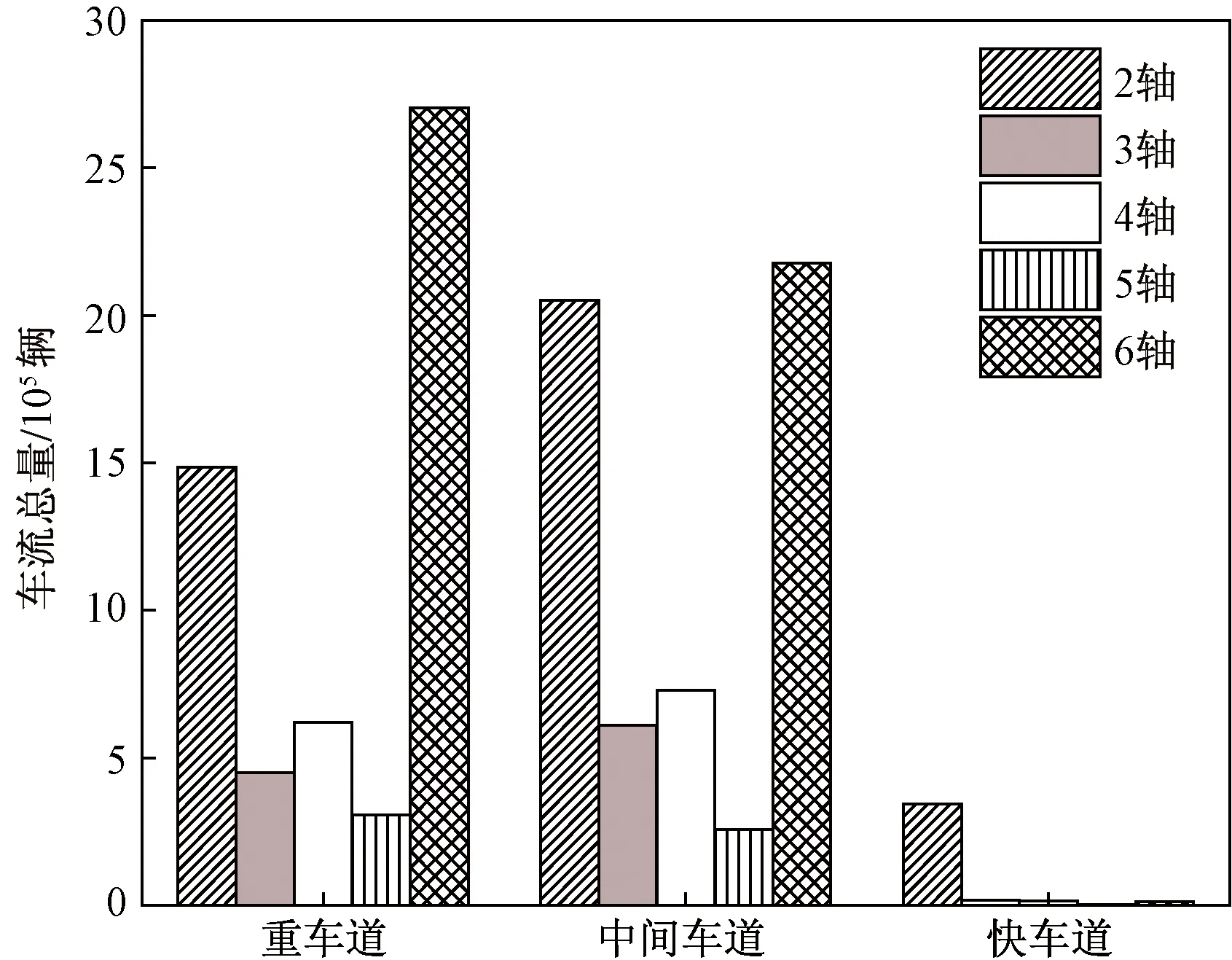

图2 不同轴型车辆沿车道分布[12]Fig.2 Distribution of vehicle lanes on each axle[12]

图3 顶板-U肋裂纹横桥向分布[12]Fig.3 Transverse distribution of rib-to-deck cracks[12]

总体说来,决定钢桥面板疲劳开裂的因素包括内因和外因两类,其中内因主要是构造细节存在应力集中和焊接缺陷,外因是车辆往复荷载,特别是重载及超载车辆占比较大。以某大桥近一年运营交通流数据和疲劳损伤情况为例进行相关统计研究[12],大桥总体呈现交通量大、货车载重高及超载现象普遍的特征。图2记录了车重大于30 kN下不同轴型车流量沿车道分布。重车道和中间车道的车流量对疲劳损伤贡献较大,其中六轴车占比最大。因而顶板-U肋裂纹沿横桥向主要集中分布在重车道与中间车道的轮迹正下方,其中62.5%裂纹集中在重车道范围内(图3)。另外,该裂纹在纵桥向主要集中分布在刚度变化过渡区(即顶板厚度变化处)。与航空、机械和船舶等工程领域相比,钢桥面板存在焊缝数量众多、构造细节复杂以及外部运营环境恶劣的特点,且裂纹所处位置可操作空间较小,这使得疲劳裂纹处治工作具有一定的难度。因此,钢桥面板疲劳裂纹的修复必须充分考虑疲劳裂纹萌生和扩展的时空特性,针对不同部位裂纹开展针对性修复工作。

2 中外钢桥面板疲劳裂纹修复方法概述

2.1 钻孔止裂法

钻孔止裂法是在裂纹尖端处钻一个合适的圆孔,进而降低尖端应力集中程度从而延缓或遏止裂纹的扩展,达到延长疲劳寿命的目的[13-14]。该修复方法操作简便,广泛适用于裂纹长度小于80 mm的平板母材贯穿裂纹。然而钻孔止裂法并不总是发挥有效作用,实桥横隔板弧形开口发现了二次开裂的现象[15],如图4所示。究其原因在于止裂孔径不合理、裂纹尖端无法准确定位以及维修时机选择不当。除此之外,由于该方法存在降低结构刚度、削弱构件承载力等负面影响,现如今主要作为临时性止裂措施,并在虎门大桥、江阴长江大桥、苏通大桥等多座桥梁现场应用。Yao等[16]通过数值分析和试验研究了止裂孔法对横隔板-U肋焊缝延伸裂纹的止裂效果,建议止裂孔直径为24 mm,并且止裂孔边缘应与裂纹延伸线相交。另外,许多学者通过优化、补强单一止裂孔的方式来提高止裂效果。如对止裂孔置入施加预紧力的高强螺栓[17]、粘贴较高弹性模量的碳纤维布[18]来降低孔边应力集中从而提高止裂作用。文献[19]的结果表明横隔板足尺模型的弧形开口处裂纹经高强螺栓止裂加固后疲劳寿命达到200万次以上,具有优异的抗疲劳性能。因此将止裂孔法与其他维护方法综合使用,可适用于裂纹长度较长的疲劳裂纹。

图4 横隔板弧形切口二次开裂[15]Fig.4 Secondary cracking of diaphragm cutouts[15]

2.2 加补强板法

加补强板法通常是采用焊接、栓接或粘接的方式将补强材料覆盖在疲劳裂纹区域,其本质是补强板覆盖在裂纹上方协助开裂的板件受力,通过减小局部应力并限制裂纹表面在疲劳荷载下的变形从而改善疲劳性能。该方法适用于尺寸相对较大、扩展能力较强的裂纹。

当补强材料采用钢板或型钢时,按照连接方式可分为3种修复方式,修复特点如表1所示。焊接连接由于容易引入焊接残余应力,焊接质量不易控制而较少被采用。螺栓连接因其施工便利而成为另一种行之有效的选择。为了修复横隔板-U肋交叉处裂纹,研究者通过在U肋腹板或底板与横隔板栓接角钢来限制两者之间的相对变形[20],从而遏制裂纹扩展。但由于补强钢板尚未直接覆盖裂纹表面,因而对穿透型长裂纹修复效果有限[21]。目前多座实桥现场均采用螺栓加强板覆盖横隔板弧形切口裂纹进行修复,现场应力监测表明弧形切口的应力水平明显降低[22-23]。粘贴钢板技术在混凝土结构加固领域应用广泛,但在钢箱梁裂纹处治中鲜有尝试。Wang等[24]利用粘接角钢修复某实桥U肋横隔板围焊裂纹,验证了粘钢冷维护技术的工程可实施性。De Freitas等[25]在12 mm厚顶板上方粘贴厚度为6 mm的钢板,顶板-纵肋焊缝附近的应力降低了55%~70%。当然加补强钢板法也存在一定的局限性,如增加原结构自重、使用螺栓制孔引入新的应力集中以及重型钢板不易运输安装等。

表1 加补强钢板法

图5 CFRP板加固横隔板弧形切口裂纹[32]Fig.5 Cracks of diaphragm cutouts repaired by CFRP plates[32]

相对于粘贴钢板,纤维增强复合材料(fiber reinforced polymer,FRP)因质轻高强、耐腐蚀和抗疲劳性能好等优点而广泛应用于工程加固领域,在金属表面外贴FRP材料可有效改善钢结构疲劳性能[26-29]。目前常用碳纤维(carbon fiber reinforced polymer,CFRP)板或布对含裂纹平钢板、带缺陷钢梁进行粘贴修复,通过限制裂纹张开位移和减小裂纹尖端强度因子来延长疲劳寿命,并且采用高弹性模量CFRP[29]或预应力CFRP[30]拥有更好的补强效果。当钢桥面板疲劳裂纹所处位置较为平整,可采用粘贴CFRP板法[31]。Ke等[32]利用3 mm厚CFRP补强板修复横隔板弧形切口裂纹,研究结果表明:粘贴CFRP板可有效抑制裂纹扩展,加固试件的疲劳寿命为未加固的14.5倍以上,并应用于实桥钢箱梁裂纹处治(图5)。Jiang等[33]采用碳纤维板修复横隔板处延伸至U肋的疲劳裂纹,试验结果表明该处疲劳应力幅下降30%,且平均裂纹扩展速率降低了97%。邓杨等[34]在试件顶板表面粘贴4 mm厚CFRP板,通过增加局部刚度降低细节应力水平,从而使顶板的疲劳寿命提高了87%。不同于碳纤维板,碳纤维布由于可弯曲缠绕粘贴于曲面、焊接接头等复杂结构形式,因而更适用于修复顶板-U肋焊缝细节[35-36]。另外,文献[37-38]提出一种在顶板-U肋细节外贴GFRP角撑的修复方法,并在实桥裂纹修复进行了有效尝试。通常粘贴FRP失效模式表现为FRP与钢板局部脱胶破坏,一定程度上可起到预警作用。但裂纹修复效果依赖于粘贴质量,对结构胶性能和粘贴工艺要求较高。

2.3 热修复法

当前热修复法主要包括焊补法和钨极氩弧(tungsten inert gas,TIG)重熔法,其修复原理及特点如表2所示。焊补法一般用于裂纹仅沿焊缝开展,尤其适用于数量较少、长度较短和深度较浅的裂纹。当裂纹为顶板贯穿裂纹时,则可对开裂部位碳弧气刨开坡口后进行补焊修复。焊补法虽然可以消除裂纹尖端应力集中,但会降低原结构补焊位置金属和热影响区材料韧性,必须采用合理的焊接工艺和质量控制措施,必要时可和其他方法(如抛光、热处理、粘贴CFRP等)结合使用[39]。而TIG重熔法是一种提高焊接接头疲劳性能的方法,修复效果取决于重熔区的熔透率,适用于裂纹深度小于5 mm的焊缝焊趾处裂纹[41]。然而,焊补法和重熔法均为现场施焊,其焊接质量及焊接后的焊缝处理不及工厂操作,最终留存的复杂残余应力对疲劳不利,修复效果较难评估。

2.4 机械修复法

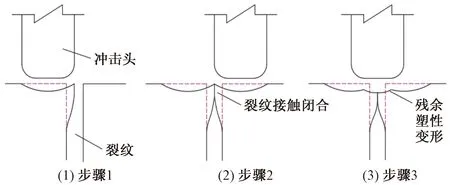

超声冲击法和气动冲击法是在锤击法和喷丸的基础上发展起来的典型机械修复法,其核心本质均是利用高速冲击对金属母材或焊缝进行塑性冲击,引入较大的残余压应力,起到延缓裂纹扩展和提高疲劳寿命的作用[42-43]。超声冲击法以大功率超声波为驱动力,是一种用于强化焊接接头表面的处理方法;而气动冲击法则是以压缩空气驱动冲击头高速冲击裂纹两侧的母材,使裂纹开口表面闭合,由此改善开裂部位的疲劳性能,修复示意如图6所示。文献[44-45]围绕气动冲击法修复钢桥面板疲劳细节展开大量的研究,验证了该方法对顶板-纵肋细节和横隔板-纵肋细节疲劳裂纹的修复效果,相关技术成果已纳入江苏省的地方标准[46]。综合来看,相比长度较长的贯穿型裂纹,气动冲击法更适用于钢箱梁内数量较多的短浅表面细裂纹,特别是横隔板与纵肋围焊处长度小于50 mm的短裂纹。

表2 热修复法

图6 气动冲击法修复步骤Fig.6 Steps of pneumatic impact repairing

2.5 组合桥面铺装改进法

组合桥面铺装改进法的修复机理在于采用加筋水泥基材料或者高性能混凝土作为钢桥面铺装层进行修复,替代原有刚度较小的沥青混凝土铺装,通过剪力钉或结构胶与下层既有钢桥面板形成组合桥面板共同受力,以降低焊缝处疲劳应力幅[47-48]。Shao等[47]提出钢-UHPC轻型组合桥面结构对海河大桥进行间接修复,如图7所示。Wang等[9]在此基础上进行优化,提出新型钢板条-UHPC组合桥面板结构并用于重度疲劳开裂的武汉军山长江大桥,结果表明经钢板条与超高性能混凝土(ultra-high performance concrete,UHPC)组合作用后,UHPC底面的抗裂强度显著提高。现场测试表明[49]钢桥面板疲劳易损细节的应力幅降幅明显,疲劳寿命有望延长。另外,天津海河大桥桥面板经过UHPC整体加固后在实际运行条件下没有发现新的裂纹和裂纹扩展[50],表明该技术具有显著的优势。组合桥面铺装改进法适用于重度疲劳开裂的钢桥面板,然而该方法需要对现有铺装进行破除,施工复杂且成本较高,另需长时间封闭交通,一定程度上限制了该方法的选用。

图7 钢-UHPC轻型组合桥面结构[47]Fig.7 Configurational drawing of steel-UHPC lightweight composite deck[47]

3 形状记忆合金修复法的提出

3.1 形状记忆合金修复机理

在FRP加固领域中,相对于直接粘贴CFRP材料,采用预应力CFRP主动加固钢构件具有明显的优势。它能够降低钢材的最大拉应力和裂纹尖端的应力水平,从而有效提升加固构件的疲劳性能[51]。然而在实际操作中,采用机械张拉CFRP需要相应的设备及必要的操作空间,难以应用于狭小空间和局部的疲劳敏感部位,这显然限制了预应力CFRP的应用和发展。为此,研究者开始考虑在CFRP引入形状记忆合金(shape memory alloys,SMAs)来提供预应力。形状记忆合金是一种新型智能材料,对低温冷拉产生塑性变形后的SMA材料加热至特定温度,由于内部相变发生转化(马氏体→奥氏体),因而能够恢复为初始形状。通过有效约束其形状恢复,SMA产生回复力即对损伤构件进行自修复[52-54]。形状记忆合金材料主要包括镍钛形状记忆合金(NiTi-SMA)和铁基形状记忆合金(Fe-SMA)。其中NiTi-SMA主要为丝材,Fe-SMA为板材。笔者所在团队曾对NiTi-SMA和Fe-SMA两种不同材料进行回复力学性能试验[54],结果如图8所示。两者材料的恢复力温度曲线不同,在加热至170 ℃后冷却至室温发现NiTi-SMA的恢复应力较Fe-SMA的大。

图8 形状记忆合金恢复力恢复应力-温度变化曲线[54]Fig.8 Recovery stress versus temperaturecurves with heating temperature of 170 ℃[54]

由于NiTi-SMA丝由于自身刚度小,对截面刚度特性贡献有限。为弥补这一不足,文献[52,55]开发了一种用于修复疲劳损伤钢构件的SMA-CFRP补片。该贴片系统由SMA丝和CFRP覆盖层组成,如图9所示。对张拉后的SMA丝保持两端约束,先加热至165 ℃后冷却至室温。结果表明,对预应变为0.11的NiTi-SMA丝加热至记忆形变完全释放后冷却至室温,能够得到约390 MPa的稳定预应力,且40 ℃内的冷热循环对预应力几乎无影响。在应力幅155 MPa作用下,SMA-CFRP补强单边缺口钢板的疲劳寿命分别是未加固试件和仅用CFRP布增强试件的26.4倍和8倍。当采用高弹性模量的CFRP与SMA丝进行组合且对粘贴表面进行喷砂处理,疲劳修复效果能进一步提升[56-57]。总体来说,采用SMA和CFRP组合加固的机理为两个途径:①SMA施加预应力使钢结构局部平均应力整体下移(图10),以期抵消钢结构服役状态下局部钢板内的部分拉应力;②粘贴CFRP增加钢结构局部刚度,使一部分荷载通过黏结层传递到CFRP上,通过协同受力降低钢结构损伤部位的应力幅值。显然,如能对CFRP粘贴区域高效施加预应力,将大大提高其对钢桥面板疲劳裂纹的修复效率。

图9 SMA-CFRP组合贴片修复示意Fig.9 Schematic drawing of SMA-CFRP patch

然而采用SMA-CFRP对结构补强施工步骤较为复杂,且常用的NiTi-SMA丝成本较高,一定程度上限制了该方法的应用。铁基形状记忆合金(Fe-SMA)因价格低廉、恢复力和弹性模量较高而被学者引进钢结构裂纹修复领域[58]。由于片状材料的截面刚度较大,因此Fe-SMA可以兼顾施加预应力和提高截面刚度的作用。Izadi等[59]设计了不同宽度Fe-SMA栓接加固含裂纹钢板的试件。试验结果表明激活温度为260 ℃时Fe-SMA中的预应力水平范围能达330~410 MPa,并且在损伤钢板中产生35~72 MPa的压应力,从而减少了钢板受拉应力和裂纹尖端应力强度因子。为了避免栓接打孔带来的不利影响,Wang等[60]研究了粘接Fe-SMA板补强裂纹钢板的新方法,试验结果表明粘贴Fe-SMA板比粘贴CFRP板拥有更佳的补强效果,疲劳裂纹扩展寿命得以延长3.51倍。

图10 修复机理Fig.10 Repairing mechanism

3.2 SMA修复法在钢桥面板中的应用展望

对于局部疲劳开裂的正交异性钢桥面板,预应力的有效施加受限于实际狭小的可操作空间,因而采用自应力的形状记忆合金(SMA)修复法具有前瞻性。虽然目前在正交异性钢桥面板中尚未有实际应用,但通过这一系列基础性能研究可以看出采用SMA进行疲劳加固具有较好的应用前景。利用形状记忆合金可以在裂纹表面提供预应力,通过改变裂纹尖端应力场强分布来减小甚至遏制裂纹扩展,达到修复裂纹的目的。分别针对钢桥面板横隔板弧形切口部位和U肋对接焊缝两种典型疲劳裂纹提出修复设想,主要是在开裂部位粘贴SMA-CFRP补片或Fe-SMA补强板实现对裂纹的无损加固,修复示意如图11和图12所示。另外,张清华等[61]提出通过栓接铁基形状记忆合金板并采用通电热激励方式使其产生预应力,旨在实现纵肋对接焊缝疲劳开裂的主动加固,但目前该方法尚处在理论研究和有限元分析阶段,止裂效果需进一步试验验证。

虽然SMA修复法在钢桥面板疲劳修复领域具有应用潜力,但从长远来看,还需对一些方面进行深入研究:①SMA的基础力学行为尚处于起步阶段,如何构建完善的本构关系还需大量基础试验数据支撑;②粘接界面是钢-SMA粘接加固体系的薄弱环节,因此有必要研究界面粘结机理、破坏准则以及环境影响来确保钢材与SMA之间的长期可靠粘结;③SMA的恢复应力需通过加热激励获得,因此加热温度对胶层力学性能的影响机理有待深入研究,且规范有效的加热技术需进行完善。

图11 SMA修复横隔板弧形切口裂纹示意Fig.11 Schematic drawing of SMA repairing cutout cracks in diaphragms

图12 SMA修复U肋对接焊缝裂纹示意Fig.12 Schematic drawing of SMA repairing U-rib butt weld cracks

4 结论

正交异性钢桥面板疲劳开裂修复已经成为钢桥面板疲劳开裂问题的主要研究方向之一。首先从正交异性钢桥面板的疲劳开裂特征出发,重点阐述了中外传统钢桥面板疲劳裂纹修复技术的相关应用与研究,最后展望了智能材料形状记忆合金在未来钢桥面板疲劳裂纹修复中的可行性,得出如下结论。

(1)钢桥面板疲劳裂纹修复方法可分为直接修复和间接修复,若需对实桥疲劳裂纹实现无损或微损修复,可根据不同疲劳开裂部位综合选用止裂孔法、粘贴补强板法和气动冲击法。当裂纹延伸至母材时,可综合选用止裂孔法+粘贴补强板法;对于焊缝处数量较多的短裂纹,可选择气动冲击法。

(2)与传统修复方法相比,在钢桥面板中粘贴CFRP具有对原结构零损伤、不引入残余应力等优势,而在CFRP中引入形状记忆合金实现预应力主动修复可以提高裂纹修复效率。因而两种新型材料的应用可为钢桥面板疲劳裂纹修复提供了新的思路,具有一定的前景和应用价值。由于采用外贴加固材料,未来有必要在构造上和耐久性问题上进行深入研究。