激光功率对2195 铝锂合金光纤-半导体激光复合焊接形貌与气孔的影响

2023-04-05赵艳秋李响刘志强颜廷艳王磊磊占小红

赵艳秋,李响,,刘志强,颜廷艳,王磊磊,占小红

(1.南京航空航天大学,南京,211106;2.无锡锐科光纤激光技术有限责任公司应用工艺部,无锡,214174)

0 序言

铝锂合金具有良好的比强度、比刚度以及抗疲劳性能,是新一代航天推进剂贮箱结构的备选材料[1].1998 年12 月发射的奋进者号航天飞机,其超轻燃油储箱采用2195 铝锂合金代替原来的2 219铝合金,实现结构整体减重3 405 kg[2-3].2195 铝锂合金是第三代高强度铝锂合金,除具有上述铝锂合金优点外,还具有低温性能良好、耐腐蚀性高等优点[4].

激光焊接具有能量密度高、速度快、变形小等诸多优点,可以获得深宽比高且热影响区窄的焊接接头,目前已经广泛的应用于航空航天、汽车、船舶等领域[5-7].然而铝合金激光焊接中极易出现气孔缺陷,严重损坏结构的力学性能[8].为了克服单一激光焊接中存在的工艺难点,双激光复合焊接工艺引起了国内外诸多学者的广泛关注[9-10].Kronthaler 等人[11]利用Nd:YAG 激光和大功率半导体激光复合焊接铝合金,有效降低气孔等缺陷.Witzendorff 等人[12]研究采用脉冲Nd: YAG激光与半导体激光复合焊接薄板6 系铝合金,有效减少热裂纹缺陷的产生.杨璟[13]发现双光点激光热源增大了匙孔的开口面积,延缓熔池凝固时间,进而抑制了气孔缺陷的产生.杨海锋等人[14]采用双束激光焊接了5A06铝合金,证明了双光束焊接过程等离子体更加稳定,气孔缺陷更少.朱宝华等人[15]采用光纤-半导体激光复合焊接3003 铝合金,研究发现,两束激光共同作用同一熔池内,热传导和匙孔机制协调作用,改变熔池流动方式,从而提高焊接稳定性,获得良好的焊缝.

综上,激光复合热源在稳定熔池、控制缺陷方面具有显著优势,在激光加工领域拥有巨大的应用潜力.然而,光纤-半导体复合激光热源作为一种新热源,与材料之间的相互作用更加复杂,特别是对于含有低沸点Li 元素、Mg 元素的2195 铝锂合金,该热源的焊接适用性亟待探索.针对国产2195 铝锂合金开展不同能量配比系数下的光纤-半导体复合激光焊接试验研究,定量研究光纤/半导体激光功率对2195 铝锂合金光纤-半导体激光复合焊接形貌与气孔缺陷的影响,为2195 铝锂合金光纤-半导体复合激光焊接技术在航天领域的应用提供理论指导.

1 试验方法

1.1 试验设备

试验所采用的半导体激光器与光纤激光器的关键参数如表1 所示.光纤-半导体激光复合焊接设备包括RFL-C3000 型光纤激光器、RFL-A3000D半导体激光器以及ND36 型激光复合焊接头,如图1所示.此外,采用C6L 光纤焊接控制系统设置激光焊接参数及路径.

图1 光纤-半导体激光复合焊接设备Fig.1 Fiber-diode laser hybrid welding equipment.(a)laser composite welding head;(b) RFL-C3000 fiber laser;(c) RFL-A3000D semiconductor laser

表1 光纤激光与半导体激光的关键参数Table 1 Parameters of fiber laser and diode laser

1.2 试验材料及方法

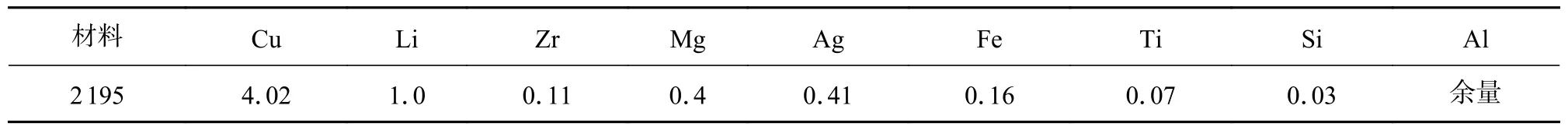

试验所采用的光纤-半导体激光复合焊接示意图如图2 所示,光纤激光与半导体激光通过不同芯径的传输光纤传输至激光复合焊接头,实现光纤-半导体激光复合焊接.光纤-半导体光束复合原理图如图2 所示,光纤-半导体激光的复合形式为同心圆式叠加.材料为2195 铝锂合金,其化学成分如表2所示.材料的厚度为4 mm,热处理状态为T8 态.焊接试验前,采用型号为RFL-P200MX 的激光器对焊件表面进行激光清洗,去除表面氧化膜.文中所采用的光纤激光与半导体激光功率的范围均为0~3 kW,激光入射角度为90°,焊接速度为3 m/min.此外,采用紫铜保护气喷嘴对焊接过程进行保护,保护气为纯度为99.99%的氩气.焊接过程中,保护气后吹且保护气体流量为20 L/min.

图2 光纤-半导体激光复合焊接Fig.2 Fiber-diode laser hybrid welding

表2 2195 铝锂合金化学成分(质量分数,%)Table 2 Chemical composition of 2195 Al-Li alloy

2 分析与讨论

2.1 光纤-半导体激光功率对焊接形貌的影响

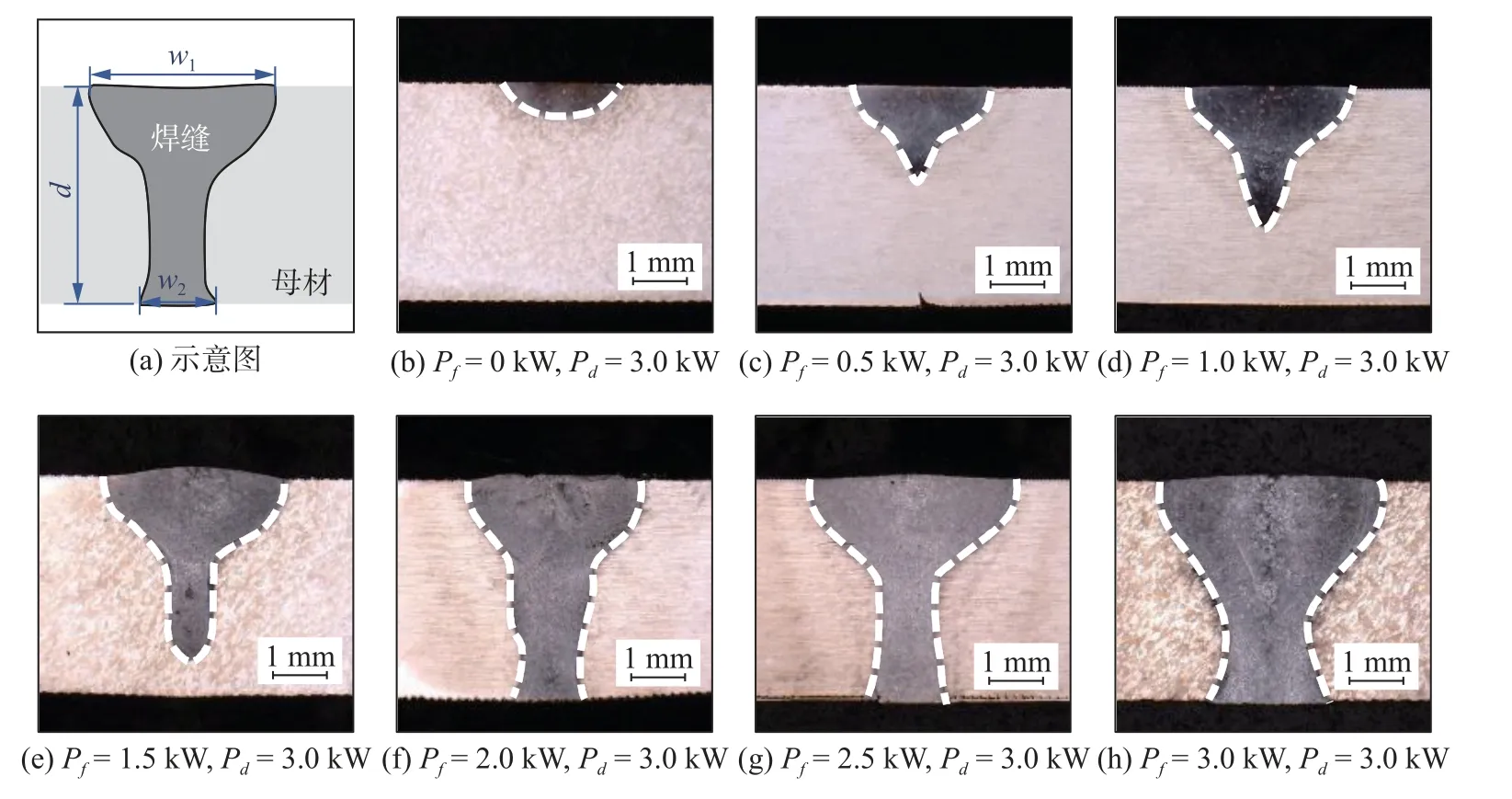

图3 为不同光纤激光功率(Pf)下的焊缝横截面形貌,图4 为不同光纤激光功率对焊接截面的影响.其半导体激光功率(Pd)均为3.0 kW.由焊缝横截面宏观形貌可知,光纤激光功率由0 kW 逐渐增加至1.5 kW,焊缝形貌由“碗”形转变为“V”形,焊缝上熔宽(w1)、熔深(d)、焊缝面积(S)大致呈线性增长;进一步增加至2.0 kW,获得熔透的焊缝;由2.5 kW 增加至3.0 kW,焊缝呈“高脚杯”形,焊缝上熔宽无明显差异,而焊缝下熔宽(w2)明显增大.由此可见,在半导体激光功率不变的情况下,光纤激光功率增加对焊缝熔深的影响远大于对焊缝熔宽的影响.

图3 不同光纤激光功率下的焊缝横截面Fig.3 Cross-section of welding seam under different fiber laser power.(a) schematic diagram;(b) Pf=0 kW,Pd=3.0 kW: (c) Pf=0.5 kW,Pd=3.0 kW;(d) Pf=1.0 kW,Pd=3.0 kW;(e) Pf=1.5 kW,Pd=3.0 kW;(f) Pf=2.0 kW,Pd=3.0 kW;(g) Pf=2.5 kW,Pd=3.0 kW;(h) Pf=3.0 kW,Pd=3.0 kW

图4 光纤激光功率对焊缝形貌的影响Fig.4 Effect of fiber laser power on weld morphology

图5 分别为不同激光热源焊接的焊缝表面形貌.其中,图5a 为单一光纤激光焊接焊缝,光纤激光功率为3.0 kW,焊接速度为3 m/min;图5b 为光纤-半导体激光复合焊接焊缝,光纤激光功率为3.0 kW,半导体激光功率为2.5 kW,焊接速度为3 m/min.对比可知,单一激光焊接过程不稳定,焊后表面成形均匀性较差.单一光纤激光作用下形成的匙孔与熔池的相互作用及其剧烈,匙孔内部的等离子体/羽辉在焊接过程中呈周期性喷发状态,同时引发熔池振荡剧烈,最终导致焊接飞溅与焊缝表面成形不稳定.而在加入半导体激光热源以后,焊接熔池温度显著升高,在一定程度上降低了匙孔与熔池的温度差异,熔池振荡显现得到一定程度的抑制,进而增加了焊接过程稳定性,最终获得的焊缝表面成形质量好,鱼鳞纹分布均匀.

图5 不同激光热源焊接的焊缝表面形貌Fig.5 The surface morphology of weld seam fabricated by different laser source.(a) fiber laser welding;(b) fiber-diode laser composite welding

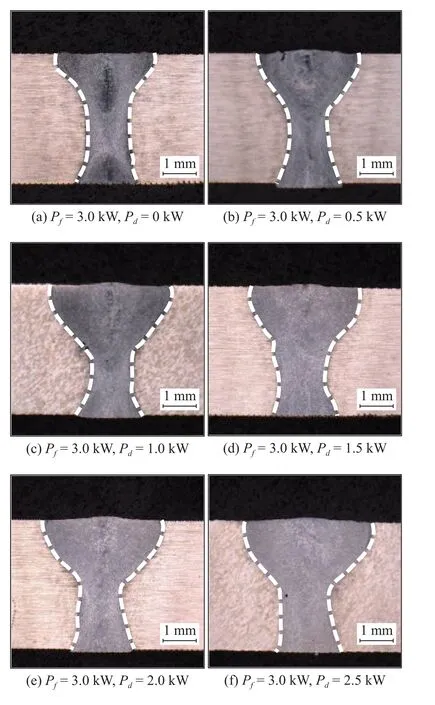

图6 为不同半导体激光功率下的焊缝横截面形貌,其光纤激光功功率均为3.0 kW,图7 为半导体激光功率对焊缝形貌的影响.由焊缝横截面宏观形貌可知,单一光纤激光作用下,焊缝熔透,焊缝横截面大致呈“X”形.半导体激光功率由0 W 增加逐渐至3.0 kW,焊缝上熔宽与焊缝横截面积大致呈上升的趋势,而焊缝下熔宽的变化较小,焊缝横截面成形由“X”形转变为“高脚杯”形.由此可见,在光纤激光功率不变的情况下,半导体激光功率增加对焊缝上熔宽与焊缝横截面积的影响显著,而对焊缝熔深和焊缝下熔宽无显著影响.

图6 不同半导体激光功率下的焊缝横截面形貌Fig.6 Cross-section of welding seam under different diode laser power.(a) Pf=3.0 kW,Pd=0 kW;(b)Pf=3.0 kW,Pd=0.5 kW;(c) Pf=3.0 kW,Pd=1.0 kW;(d) Pf=3.0 kW,Pd=1.5 kW;(e) Pf=3.0 kW,Pd=2.0 kW;(f) Pf=3.0 kW,Pd=2.5 kW

图7 半导体激光功率对焊缝形貌的影响Fig.7 Effect of diode laser power on weld morphology

针对2195 铝锂合金进一步开展不同光纤-半导体激光能量配比系数(φ)下的焊接试验,光纤-半导体激光能量配比系数为

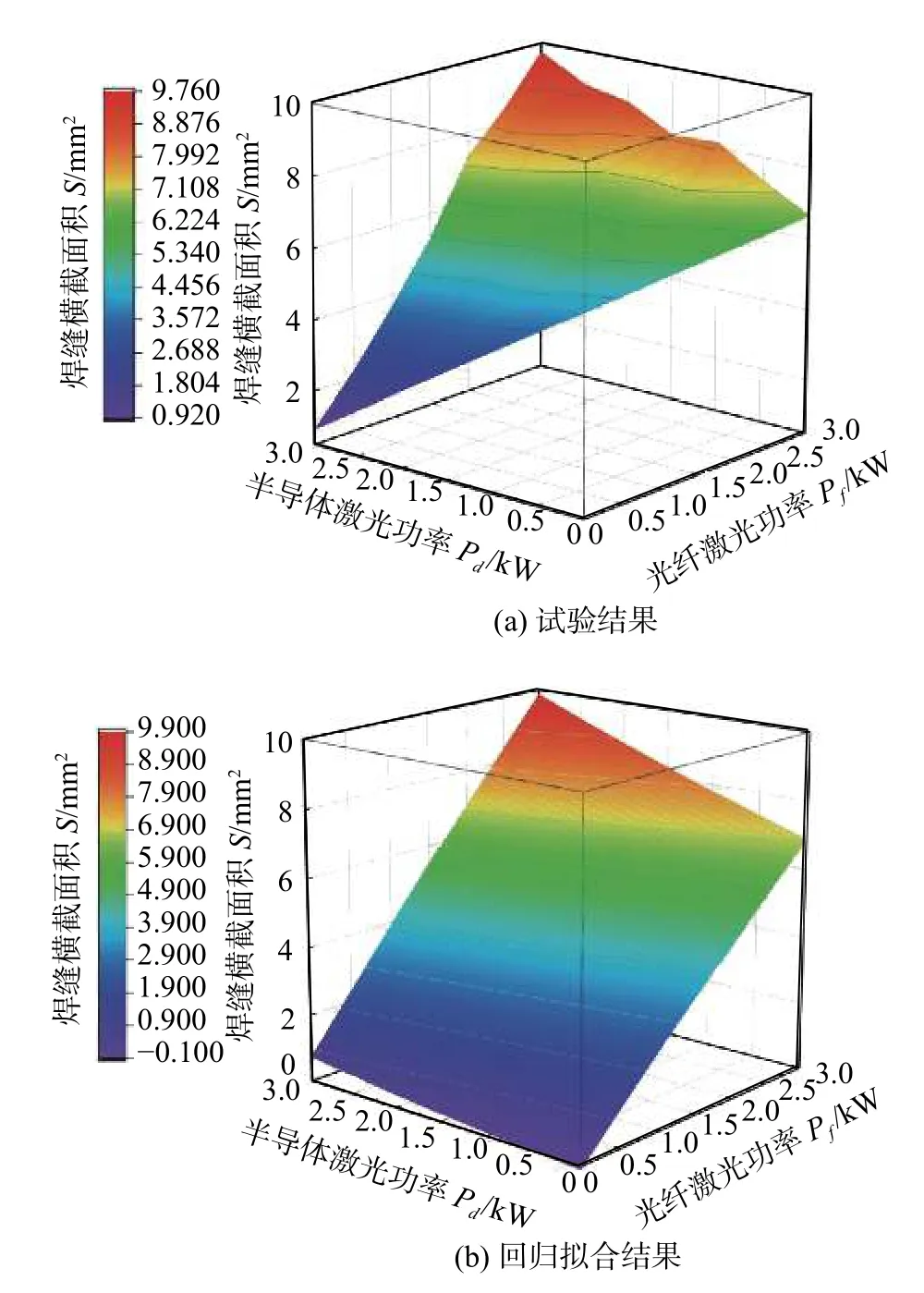

不同能量配比系数下的焊缝横截面积如图8所示,光纤激光功率的增加对焊缝横截面积的影响明显大于半导体激光功率的增加对焊缝横截面积的影响.根据已有试验结果,采用回归分析方法,以光纤激光功率、半导体激光功率为自变量,焊缝横截面积为因变量,获得回归模型,即

该回归方程的复相关系数约为0.99,表明光纤激光功率、半导体激光功率与焊缝横截面积之间呈现高度的正相关关系,显著性统计量的值约为6.52 ×10-11,该值远小于显著性水平0.01,回归效果显著.该回归方程的三维曲面图如图8b 所示,对比试验结果与回归拟合结果,拟合结果和试验结果高度重合,可用于预测2195 铝锂合金光纤-半导体激光复合焊接焊缝的横截面积,该模型的适用范围为0 kW ≤Pf≤ 3.0 kW 且0 kW ≤Pd≤ 3.0 kW.

图8 不同能量配比下的焊缝横截面积Fig.8 The cross-section area of weld seam under different energy ratio.(a) test results;(b)regression fitting results

进一步观察不同能量配比系数下的焊缝横截面宏观形貌,可以发现,对于完全焊透的焊缝,由于激光热输入与能量配比系数的不同,焊缝横截面宏观形貌存在显著差异.当φ=2.5 且光纤激光功率2.5 kW 时,焊缝熔透,w1>w3>w2,如图9a 所示,焊缝下熔宽最小,横截面大致呈“U”形;而φ=1.5 且光纤激光功率3.0 kW 时,焊缝熔透,w1>w2>w3,如图9b 所示,焊缝腰部熔宽最小,横截面大致呈“高脚杯”形.

图9 不同类型的焊缝横截面宏观形貌Fig.9 Different types of weld morphology in crosssection.(a) φ=2.5,Pf=2.5 kW;(b) φ=1.5,Pf=3.0 kW

根据光纤-半导体激光复合焊接焊缝横截面成形特征,将焊缝分为半导体激光作用区域、光纤激光作用区域与光纤-半导体激光复合作用区域.结合图3 和图4 可以发现,在深熔-热传导复合焊接模式下,随着光纤激光功率的增加,光纤-半导体激光复合作用区域、光纤激光作用区域的面积均增大.结合图6 和图7 可以发现,随着半导体激光功率的增加,光纤-半导体激光复合作用范围逐渐增大,而对光纤激光作用区域影响较小.由于激光热输入与能量配比系数的不同,焊接接头熔池内部的流动特征亦存在显著差异.不同焊缝横截面形貌的形成机理如图10 所示,在未焊透的“V”形熔池中,光纤激光功率较小,导致光纤-半导体激光复合作用区域的面积及光纤作用区域的面积均较小;在“U”形熔池中,φ=2.5,光纤激光功率较高,焊缝熔透,而半导体激光功率低,导致光纤-半导体激光复合作用区域的面积较小;在“高脚杯”形熔池中,φ=1,两种激光功率较高且均对光纤-半导体激光复合作用区域内的熔池流动产生重要的影响,半导体激光的引入促进熔池的横向流动,而光纤激光的引入促进熔池纵向流动,进而形成了上宽下窄的“高脚杯”形焊缝.

图10 不同焊缝横截面形貌的形成机理Fig.10 Formation mechanism of different weld morphology in cross-section.(a) fiber laser welding;(b) diode laser welding;(c) V-shaped molten pool;(d) U-shaped molten pool;(e) “goblet” shaped molten pool

2.2 光纤-半导体激光功率对气孔缺陷的影响

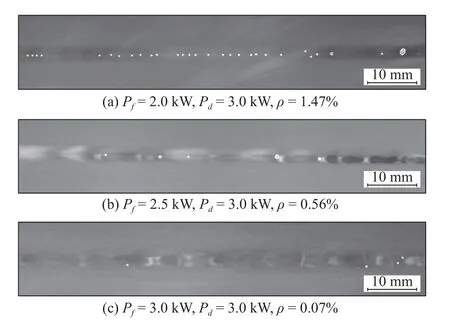

进一步针对光纤-半导体激光焊接焊缝的气孔缺陷进行测量与分析.试验将气孔率(p)定义为气孔累积面积占焊缝上表面积的比例.不同光纤激光功率下的气孔缺陷分布特征如图11 所示.当光纤激光功率为2.0 kW 时,焊缝内部气孔缺陷较多,大部分为冶金气孔且主要分布于焊缝中心.当光纤激光功率由2.0 kW 增加至3.0 kW,气孔缺陷数量逐渐下降,且最大气孔缺陷面积下降,气孔率由1.47%降低至0.07%.

图11 光纤激光功率对气孔缺陷的影响Fig.11 Effect of fiber laser power on porosity.(a) Pf=2.0 kW,Pd=3.0 kW,ρ=1.47%;(b) Pf=2.5 kW,Pd=3.0 kW,ρ=0.56%;(c) Pf=3.0 kW,Pd=3.0 kW,ρ=0.07%

进一步分析不同半导体激光功率下的气孔缺陷分布特征.图12a 为单一光纤激光焊接接头的气孔缺陷分布特征,可以发现,单一激光焊接接头表面成形质量差且存在尺寸较大的气孔缺陷,最大气孔缺陷面积达1.499 mm2,气孔率达1.0%.半导体激光功率逐渐增加至1.0 kW,气孔缺陷数量略微增加,且在表面成形不均匀处形成了尺寸较大的工艺气孔,如图12b-图12c 所示.工艺气孔的形成是由于激光焊接过程中匙孔失稳坍塌而导致的,严重损害接头的力学性能.将半导体激光功率逐渐增加至2.0 kW,焊缝内部依然存在气孔缺陷,但缺陷尺寸显著下降,气孔率由1.19%降低至0.35%,最大气孔缺陷面积为0.275 mm2,如图12d~ 图12e 所示.将半导体激光功率进一步增加至3.0 kW,气孔率进一步降低至0.07%.结合上述结果可知,对于2195 铝锂合金光纤-半导体激光复合焊接过程,3.0 kW 光纤激光搭配0~ 1.0 kW 的半导体激光,φ<3,难以起到稳定焊接熔池的作用,匙孔与熔池依然存在较大的温度差异,匙孔易失稳,形成尺寸较大的工艺气孔;3.0 kW 光纤激光搭配1.5~2.0 kW 的半导体激光,1.5 <φ<2,可在一定程度上达到稳定焊接熔池的效果,显著降低气孔缺陷尺寸;3.0 kW 光纤激光搭配2.5~ 3.0 kW 的半导体激光,1.0 <φ<1.2,对焊接熔池的稳定效果最佳,焊接过程稳定,且焊缝内几乎无气孔缺陷.

图12 半导体激光功率对气孔缺陷的影响Fig.12 Effect of diode laser power on porosity.(a) Pf=3.0 kW,Pd=0 kW,ρ=1.00%;(b) Pf=3.0 kW,Pd=0.5 kW ρ=1.32%;(c) Pf=3.0 kW,Pd=1.0 kW,ρ=1.19%;(d) Pf=3.0 kW,Pd=1.5 kW,ρ=0.40%;(e) Pf=3.0 kW,Pd=2.0 kW,ρ=0.35%;(f) Pf=3.0 kW,Pd=2.5 kW,ρ=0.09%;(g) Pf=3.0 kW,Pd=3.0 kW,ρ=0.07%

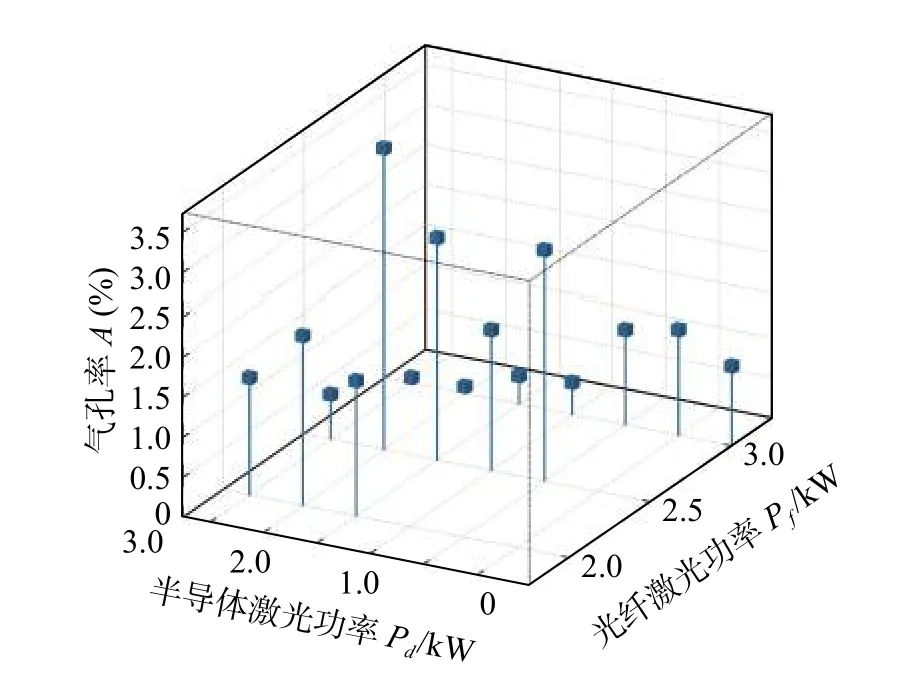

基于不同能量配比系数下的2195 铝锂合金光纤-半导体复合激光焊接接头,进一步测量其气孔率.结果如图13 所示,当光纤激光功率为2.0~2.5 kW 时,焊缝气孔率均较高.在光纤与半导体激光功率均为2.0 kW(φ=1)时,气孔率为1.69%;在光纤与半导体激光功率均为2.5 kW(φ=1)时,气孔率达到最高,为3.70%;在光纤与半导体激光功率均为3.0 kW(φ=1)时,气孔率仅为0.07%.

图13 能量配比对气孔缺陷的影响Fig.13 Effect of energy ratio on porosity

综上,对于2195 铝锂合金光纤-半导体复合激光焊接而言,光纤激光的主要作用为获得完全焊透的熔池,半导体激光做为辅助热源稳定熔池,均对焊缝气孔缺陷的控制起着重要的作用,采用合适的光纤激光功率保证获得完全熔透的焊缝,在此基础上进一步叠加较高的半导体激光功率,可以达到有效控制气孔缺陷的效果.针对试验所开展的4 mm厚2195 铝锂合金,在光纤激光功率为3.0 kW、半导体激光功率为2.5~ 3.0 kW 时,焊接过程稳定,熔池温度高且光纤-半导体激光复合作用范围较大,有利于气体从液态金属中逸出,焊接气孔缺陷最少.

3 结论

(1) 光纤激光功率增加对焊缝熔深的影响显著,对比单一光纤激光焊接,加入半导体激光热源,焊接过程稳定性增加,焊缝成形良好.此外,半导体激光功率增加对焊缝上熔宽与焊缝横截面积的影响显著,而对焊缝熔深和焊缝下熔宽无显著影响.

(2) 根据不同能量配比系数下的焊缝横截面积,采用回归分析方法,建立了光纤激光功率、半导体激光功率与焊缝横截面积的回归拟合模型,可用于预测焊缝横截面积.

(3) 针对完全熔透的激光复合焊接焊缝,其横截面形貌可分为 “U”形及“高脚杯”形.在“高脚杯”形熔池中,两种激光功率均对光纤-半导体激光复合作用区域内的熔池流动产生重要的影响.

(4) 光纤与半导体激光功率均对焊缝气孔缺陷的控制起着重要的作用.对于4 mm 厚2195 铝锂合金,3.0 kW 光纤激光搭配2.5~ 3.0 kW 的半导体激光,1.0 <φ<1.2,熔池温度高且光纤-半导体激光复合作用范围大,焊接接头气孔缺陷最少.