SLM 成形中粉末铺展行为的动态数值模拟

2023-04-05葛亚琼李济鹏畅泽欣马明锋侯庆玲

葛亚琼,李济鹏,畅泽欣,马明锋,侯庆玲

(太原科技大学 材料科学与工程学院,太原 030024)

0 序言

激光选区熔化(SLM)作为一种有效的增材制造技术,已广泛应用于各种零部件的生产[1-5].在激光打印过程中,激光根据几何数据逐层熔化预先形成的粉末床中的颗粒.激光功率、激光扫描速度、激光扫描策略、粉末组成等因素会影响到成型零件的质量和性能[6-9].在这些因素中,粉床的成形过程十分重要,因为它直接影响粉床的结构,进而影响后续激光打印过程,决定最终产品的质量.现实SLM 过程中,铺粉是在较为狭小的的封闭空间进行的,而且难以通过颗粒的尺寸信息来直接了解实验变量带来的影响.因此,通过对粉床形成过程的数值模拟,可以更细致地了解试验当中铺粉工艺[10-16]对粉床质量的影响.

试验采用DEM 方法对316L 不锈钢粉末在SLM 增材制造中的铺展过程进行了动态数值模拟.研究了铺粉运动速度、铺粉角度、刮板间隙高度以及粉末尺寸对粉末铺展行为和粉末床质量的影响,所得结果不仅可以从颗粒尺度揭示粉末铺展规律,而且可以为增材制造的改进提供有价值的参考.

1 数值模拟过程

试验设计了关于316L 的SLM 粉床成形的模拟实验,通过分析粉床的致密度和均匀性,得出铺粉速度、颗粒粒径、刮板间隙高度、铺粉角度四个工艺参数对粉床成形质量的影响.

1.1 粉床模型的建立和仿真参数的选择

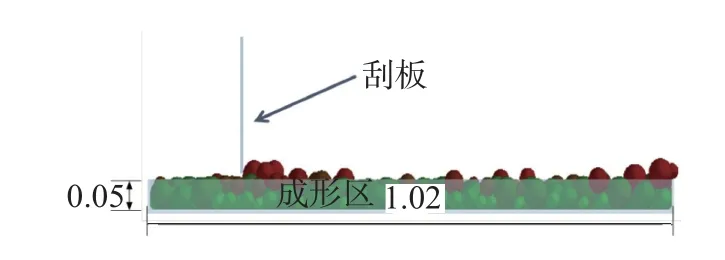

用EDEM 离散元软件建立的粉床模型,模拟计算采用的仿真参数如表1 所示.模拟几何尺寸为1.02 mm × 0.42 mm × 0.05 mm.如图1 所示.

图1 EDEM 建立的粉床模型Fig.1 Snapshot of powder bed during spreading

表1 粉床的仿真参数Table 1 Simulation parameters

1.2 DEM 建模

试验中粉床的成形行为采用DEM 方法,基于分子动力学的DEM 方法处理相互作用下的颗粒或者粉末所表现出来的特性,已被有效的用于球[17]、柱体[18]等粗颗粒的堆积问题.在建模过程中,颗粒运动包括滑动和滚动,根据牛顿第二运动定律,可由以下式(1)和式(2)方程控制[18-19],即

式中:mi为质量;vi为平动速度;ωi为角速度;Ii为转动惯量;粉末i和j之间的接触力包括法向力Fij,n和切向力Fij,s;力矩Tij,s由切向力产生,力矩Tij,r由滚动摩擦产生.

模拟中,弹性接触力采用hertz-mindlin 接触模型来描述,通过引入附加粘聚力对hertz-mindlin 接触模型进行修正,从而在法向接触力中注入范德华力.粒子之间[13,20]如式(3)和式(4)所示,即

式中:γ是表面能;E*和R*分别是当量杨氏模量和当量半径;r是可以从法向重叠α获得的接触半径.

1.3 粉床质量参数

粉床致密度ρ是粉床质量的重要表征参数之一,它是颗粒体积与其所占空间的比率,这里给出如公式(5)所示,即

式中:VP是粉末的体积,W是成形区的宽度,H是成形区高,L是成形区的长.

粉床均匀性ρvc亦是粉床质量的重要表征参数之一,如式(6)所示,即

式中:ρst是密度的标准差;是ρ的平均值;根据定义,ρvc越大,堆积密度差异越大,粉床结构的均匀性越差.将ρvc=0 的粉床视为理想情况,即内部结构完全均匀.

2 模拟结果的分析讨论

2.1 粉床的宏观成形形貌

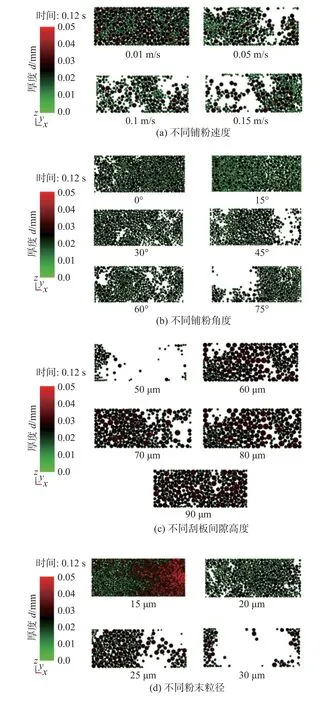

图2 为不同条件下的粉床形貌的俯视图,图2a是在不同铺粉速度下得到的粉床形貌,可以发现,当铺粉速度大于某一值(例如≥ 0.1 m/s)时,粉床形貌开始有较多的空隙.图2b 是在不同铺粉角度下得到的粉床形貌,可以发现,当铺粉角度超过一定值(例如≥ 15°),粉床颗粒数量逐渐减少,有越来越多的空隙.从图2c 中可以发现,随着刮板间隙高度越来越高,粉床形貌开始变得越来越紧实.而图2d是在不同粒径下得到的粉床的俯视图,通过观察粉床形貌发现,随着粒径的增加,粉床变得越来越松散.粒径最小为15 μm 时,致密性是最好的,粉床几乎无空隙,所以粉床成形的情况是最好的.

图2 不同模拟条件下的粉床形貌的俯视图Fig.2 Top views of the powder bed morphologies obtained from.(a) different blade moving velocities;(b)different blade angles;(c)different gap heights;(d)different powder sizes

2.2 粉床致密度

图3 是不同模拟条件下的粉床致密度,图3a是定量的表示了不同铺粉速度对粉床致密度的影响.理论上讲,粉末铺展速度越低,粉床质量越好,但是打印速度慢.为了兼顾铺粉效率和粉床的成型质量,选择铺粉速度0.1 m/s 为此次模拟的基准值[4.10-11,14,21],粉床的致密度为0.289.铺粉速度越快,粒子从刮板获得的动能就越多,这会导致颗粒在刮板刮完以后还会在成形区继续运动,此为粉末颗粒的惯性效应.这种效应将导致粉末层的致密度降低[22].图3b 定量表示了不同铺粉角度对粉床致密度ρ的影响.铺粉角度为15°时,粉床的致密度最高,为0.36.铺粉角度为75°时,粉床的致密度几乎接近于0,二者的差距十分明显.从图3c 中分析得出,刮板间隙越高,粉床的致密度越高,试验模拟刮板间隙高度最高为90 μm,致密度为0.41.而在图3d 中,发现粒径越大,粉床的致密度越低.当粒径最小为15 μm 时,致密度最高,为0.377.随着刮板间隙高度的减小或者颗粒粒径的增大,导致粉床致密度降低,壁面效应[21]是很重要的原因.

图3 不同模拟条件下的粉床致密度Fig.3 Density of powder bed under different simulation conditions.(a)different blade moving velocities;(b) differentblade angles;(c) different gap heights;(d)different powder sizes

2.3 成形参数对粉床的平均致密度和均匀性的影响

图4a 显示的是随着铺粉速度的变化粉床的平均致密度和均匀性的变化趋势,可以看出,随着v1的增大,整个区域的粉床结构均匀性变差,堆积密度也随之降低.松散不平的粉床会使粉料熔化程度更差,进而会造成结球、气孔等缺陷.为兼顾铺展效率,铺粉速度为0.1 m/s 时是较好的选择,粉床的平均致密度为0.313,均匀性ρvc为0.1813.在图4b 中,铺粉角度为15°时,平均致密度处于最高值,为0.36,均匀性ρvc相对较低,为0.069,是理想的粉床状态.从图4c 中可以看出,随着间隙高度的增加,整个区域的粉床结构均匀性变好,平均致密度也随之增加,间隙高度最高为为90 μm 时,平均致密度为0.413,均匀性ρvc为0.024.而从图4d 中分析得出,随着粒径的增加,整个区域的粉床结构均匀性变差,平均致密度也随之降低.颗粒粒径最小为15 μm 时,均匀性ρvc最低,为0.07,平均致密度最高,为0.435,此时的粉床质量较好.

图4 不同模拟条件下的粉床平均致密度和均匀性的变化Fig.4 Changes of density and uniformity of powder bed under different simulation conditions.(a) density and uniformity of powder bed at different spreading speeds;(b)density and uniformity of powder bed at different spreading angles;(c)density and uniformity of powder bed at different scraper gap heights;(d)density and uniformity of powder bed at different particle sizes

2.4 壁面效应和力拱

在本次模拟中,尤其要考虑到壁面效应和力拱的影响。图5a 是壁面效应的示意图,无刮板区域则可以放置红色颗粒。也就是说,由于刮板的原因,颗粒无法放置,因此壁面效应会大大降低粉床的堆积密度。实际上,如图5b 所示,壁面效应也可以用粉末铺展过程中力拱的形成来解释。这种效果将防止拱形上方的颗粒沉积到刮板和成形区之间的缝隙中。较强的力拱会降低粉末流动的连续性和稳定性,从而降低粉床的堆积密度和均匀性。当间隙高度增加或颗粒尺寸减小时,壁面效应减弱,力拱形成的概率减小,阻碍了成形粉床中大空隙的形成。

图5 壁面效应示意图和力拱示意图Fig.5 Schematic illustration of wall effect and force arch.(a)schematic diagram of wall effect;(b)schematic diagram of force arch

3 粉床成形参数优化

综合考虑上述结果,优化粉床成形参数为铺粉速度0.1 m/s,刮板间隙高度90 μm,铺粉角度15°,粉末粒径15 μm.

优化参数与优化前的结果进行了数值模拟比较,如图6 所示优化参数下整个粉床的致密度高于v=0.01 m/s 时的堆积密度.结果表明,通过改变其他工艺条件,可以在保证较高铺展速度(0.1 m/s)的前提下,提高粉床的致密度和均匀性,最优参数下粉床致密度为0.453.

图6 致密度演变的模拟结果比较(刮板速度分别为0.01m/s,0.1m/s和最佳参数)Fig.6 Simulation results comparison of density evolution(the blade velocity of 0.01 m/s, 0.1 m/s and the optimal parameters)

4 结论

(1) 刮板行为影响粉床成形质量:刮板速度越小,粉床的成形质量越高,而打印成形效率越低;随着刮板间隙高度的增加,粉床致密度增大,粉床均匀性随间隙高度降低到一个较低的值;粉床致密度随刮板倾角的增大而增大,然后减小,整个粉床的结构均匀性也有类似的变化趋势.

(2) 增大粉末粒径会导致致密度和粉床结构的均匀性降低.

(3) 316L 不锈钢SLM 成形过程中粉床成形的优化工艺为:铺粉速度0.1 m/s,刮板间隙高度90 μm,刮板角度15°,粉末粒径15 μm.