超声振动对6061 铝合金焊接热裂纹影响

2023-04-05隋楚凡刘政军艾星宇

隋楚凡,刘政军,艾星宇

(沈阳工业大学,沈阳,110870)

0 序言

随着铝合金的应用与开发,铝和铝合金的焊接技术也在不断的成熟,从而加快了铝合金对其他材料的替代倾向[1].其中6061 铝合金由于相对密度小、质量轻及强度高等优点,其焊接技术在航空航天、汽车制造等领域得到广泛应用.然而对于进行了固溶处理和人工时效的6061 铝合金,焊接接头强度通常不超过母材强度的60%,焊接接头软化严重[2].为改善6061 铝合金焊接接头的软化现象,将硬度更高的7075 铝合金作为填充材料进行焊接,但焊接过程中易产生严重的焊接热裂纹.铝合金较大的热膨胀率和收缩率使其对热裂纹有较高的敏感性,而6061 铝合金中附加的Mg 和Si 元素会形成低熔点共晶,导致凝固温度范围的扩大,这是导致焊接热裂纹的主要因素[3].

晶粒形状和尺寸对热裂纹敏感性有直接影响,如粗柱状晶粒向更小、更等轴的晶粒转变,可使热裂纹敏感性降低[4].铝合金的成分与热裂纹也有很强的关系,锌4.0%~ 5.0%、镁2.0%~ 5.0%和硅0.5%~ 1.2%的含量对热裂纹的敏感性最大[5].当铝合金的成分接近上述含量比时,它对热裂纹的敏感性增加.Kasuga 等人[6]通过脉冲激光烧蚀细化焊缝金属晶粒,试验结果表明晶粒细化可以抑制裂纹生长.Schempp 等人[7]发现打碎枝晶可以防止裂纹扩展,且晶间产生裂缝也会更加困难.Han 等人[8]指出凝固过程中共晶反应及其体积分数会对热裂纹敏感性造成影响.

超声振动对焊缝区的组织有明显的细化均匀化作用,可以防止形成方向性强的粗大柱状晶,还可以使晶界处的低熔共晶弥散地分布于晶界与晶内,使裂纹倾向明显减小.文中试验使用7075 铝合金作为填充材料进行焊接,选用超声辅助TIG 焊的焊接方法,以解决6061 铝合金焊接过程中产生的焊接接头软化和焊接热裂纹的问题.

1 试验方法

试验母材选用6061-T6 铝合金其中T6 由固溶热处理后进行人工时效的状态.主要成分为Al-Mg-Si,硬度为100 HV,试板加工尺寸为125 mm ×125 mm × 5 mm,坡口角度为60°.用线切割将7075 铝合金切条作为填充材料,切条尺寸为2 mm ×2 mm.6061 铝合金母材和7075 铝合金填充材料的化学成分如表1 所示.

表1 6061 铝合金和7075 铝合金化学成分 (质量分数,%)Table 1 Chemical compositions of 6061 aluminium alloy and 7075 aluminium alloy

焊接试验采用WES-500 时代逆变氩弧焊机,焊接接头呈对接接头形式,氩气流量为12 L/min、钨极直径为1.6 mm.焊前用钢丝轮去除坡口和焊条表面氧化膜,清理后立即焊接.焊接电流为130 A时接头开裂情况较轻,在此电流下将超声振动引入焊接过程,搭建超声辅助平台如图1 所示.超声源为八个功率相同的超声波换能器,将其并联以提高超声输出总功率,并通过KMD-K1 型号的超声电源同步调节,超声波换能器型号为KMD-28100,振动频率固定为28 kHz.通过散热较好铜质垫板将超声振动传入熔池中,同时将其作为夹具固定母材,防止铝合金薄板发生变形.

图1 超声辅助平台示意图Fig.1 Schematic diagram of ultrasonic assisted platform

采用THVS-5 维氏硬度计进行硬度检测,为得到焊接接头整体的硬度分布,硬度测试沿着垂直于焊缝的方向进行,硬度测试点分布示意图如图2 所示.采用OMLPUS BX-6 型光学显微镜分析焊接接头金相组织,金相腐蚀剂为 Keller 试剂(1 mL HF +1.5 mL HCl+2.5 mL HNO3+95 mL H2O) .采用HITACHI S-3400N 型扫描电子显微镜和能谱仪分析断口形貌并进行面扫描试验.采用X 射线衍射仪分析焊接接头相组成.采用GeminiSEM 300 场发射扫描电子显微镜上进行EBSD 的表征,使用Channel5 软件分析焊接接头的晶粒尺寸和低熔点共晶分布.

图2 硬度测试点分布示意图Fig.2 Distributional diagram of hardness points test

2 试验结果与分析

2.1 硬度试验及宏观形貌

图3 为不同超声功率下铝合金焊接接头硬度曲线,将7075 铝合金作为填充材料对6061 铝合金进行焊接,焊缝中心硬度明显有所提高,如图3a 所示,未施加超声振动时,焊缝金属硬度已经接近母材硬度,随着超声功率的增大,焊缝中心硬度也有所提高.图3b 为焊接接头不同区域硬度曲线,可以看出热影响区硬度最低,仍然略低于母材,为焊接接头薄弱区域.热影响区在焊接过程中基本处于固相状态,硬度变化较小,基本不受超声振动的影响.在焊接过程中,热影响区主要受焊接热循环的影响,其温度通常高于固溶温度并低于熔点,易在热循环作用下发生“过时效”,时效敏感性强的第二相受热析出并长大,第二相强化效果减弱,促使热影响区软化[9].

图3 不同超声功率焊接接头硬度Fig.3 Hardness of welded joints with different ultrasonic power.(a) variation trend of central hardness of weld;(b) hardness distribution of welded joints

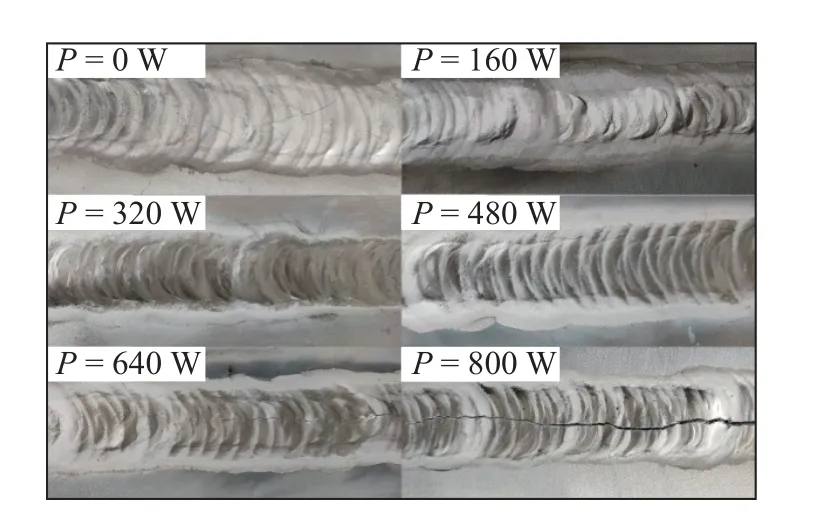

由硬度试验可以得出,超声振动确实可以提高焊缝硬度,一定程度解决焊接接头严重软化的问题,但在焊接过程中仍然产生了焊接热裂纹,不同超声功率作用的焊缝宏观形貌如图4 所示.热裂纹的产生同时受到两种应力复杂的相互作用,一是凝固收缩和热收缩引起的应力,二是冶金过程中晶粒的结合与共晶相的形成导致的应力[10].焊接过程无超声振动时,焊接接头存在表面裂纹,超声功率在160~ 480 W 时,焊缝表面未观察到焊接缺陷,超声功率达到640 W 以后,焊缝中心产生严重的焊接热裂纹,裂纹沿焊缝中心线呈纵向分布,为典型结晶裂纹特征.

图4 不同超声功率焊接接头宏观形貌Fig.4 Macro-morphology of welded joints with different ultrasonic power

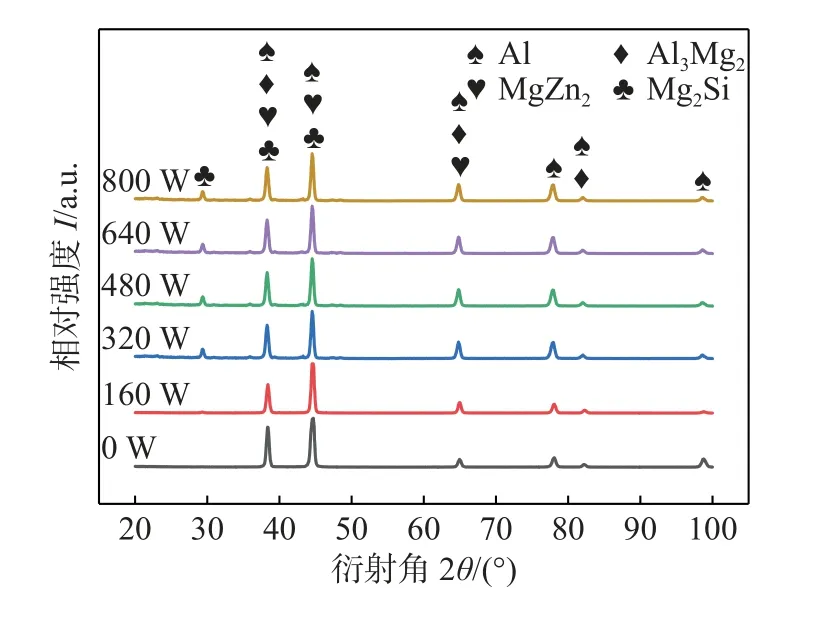

对6061 铝合金焊接接头相结构组成进行分析,图5 为不同超声功率焊接接头的XRD 衍射图谱,焊缝的主要由α(Al)和Al3Mg2,MgZn2相组成,施加超声振动后,焊接接头中检测出了Mg2Si 相.其中MgZn2和Mg2Si 为易在晶界偏聚的低熔点共晶相,使晶体易被应力作用分离,会增大合金的热裂倾向,若低熔点共晶能够弥散分布在基体中,则可以作为焊缝金属组织的强化相,提升合金性能.由于填充材料中Si 元素含量极低,焊接接头中的Si 元素主要是由母材过渡到焊缝金属中的.超声振动加速了熔池的流动,促进了熔合区母材一侧向熔池内溶解,母材中的Si 元素向熔池中过渡,并在合金中夺取Mg 形成Mg2Si 相.施加超声振动后,析出相的种类和数量均有所增加,超声振动促进了析出相的形成,更多和更小的第二相粒子的沉淀将有助于提高焊接接头的硬度[11].

图5 不同超声功率焊缝金属XRD 衍射图谱Fig.5 The XRD diffraction patterns of weld metal different ultrasonic power

2.2 晶粒形状和尺寸对焊接热裂纹的影响

图6 为施加超声前后焊接接头的显微组织,焊缝中心在施加超声振动前后都形成了等轴晶,且施加超声振动后,可以观察到焊缝区域晶粒明显的细化.超声振动提高了熔池的流动性,使熔池内温度均匀,温度梯度降低,抑制了柱状晶的生长与形成.同时声流作用使熔池边缘不断被冲刷,导致柱状晶枝晶破碎,被打碎的枝晶随熔池流动被裹挟进熔池中心,并成为新的形核质点,也有利于等轴晶的形成.因此在超声振动作用下,融合区内的柱状晶粒逐渐向等轴晶转变,随着超声功率的增加,柱状晶的长度降低,也会使焊缝等轴晶区面积增大,且晶粒更加细小均匀.超声振动能够抑制柱状晶的生长,细化晶粒,有利于裂纹敏感性的降低.

图6 焊接接头显微组织Fig.6 Microstructure of welded joint.(a) P=0 W;(b) P=320 W

如图7 为不同超声功率下焊缝中心晶粒尺寸统计图,其中HAZ 为热影响区;WZ 为焊缝区;PMZ 为熔合区.未施加超声振动时,焊缝金属的平均晶粒直径为70.555 μm,焊缝中存在很多尺寸较大的晶粒,晶粒大小不均匀.随着超声功率的增加,大尺寸晶粒逐渐消失,小尺寸晶粒占比逐渐增多,平均晶粒尺寸逐渐下降.超声功率达到640 W 时平均晶粒尺寸最小,超声振动对晶粒的细化具有一定限度,继续增大超声功率晶粒尺寸不再继续减小.超声振动会在熔池中产生搅拌作用,使金属液体加速流动,缩短了熔池的持续时间,增加了冷却速度,从而使熔池金属的过冷度提高.如式(1)所示[12],临界形核半径rk随着过冷度的增加而减小,超声振动可以促进成核半径的减小从而提高了形核率的和形核速度.

图7 不同超声功率焊缝中心晶粒尺寸分布Fig.7 Grain size distribution in weld center under different ultrasonic power.(a) P=0 W;(b) P=160 W;(c) P=320 W;(d)P=480 W;(e) P=640 W;(f) P=800 W

式中:σLS是固液界面的表面张力;Tm为结晶温度;Lm是结晶潜热;ΔT是过冷度.晶粒的形状和尺寸与形核率和长大速度以及过冷度有关,金属形核率增加,熔池持续时间的缩短抑制了晶粒的长大,达到了细化晶粒的效果.

由焊接接头宏观形貌可知,焊接热裂纹并未随着晶粒尺寸的减小而完全消失,P=640 W 时,晶粒尺寸已达到最小值,焊缝中心却出现了明显的纵向裂纹,可以推断除晶粒尺寸外,铝合金的成分也对热裂纹敏感性产生很大影响.

2.3 合金成分对焊接热裂纹的影响

功率P=0 W 时,焊接接头中的显微裂纹形貌如图8 所示,裂纹延晶界开裂,对此处进行面扫描试验以分析裂纹附近的元素分布和析出相组成.其中Al 元素和Mg 元素含量较多,Al 元素主要分布在基体中,晶界处分布较少,Mg 元素分布较为均匀,在基体中与Al 元素形成Al3Mg2相作为组织中的强化相.Zn 元素偏聚在晶界处,与Mg 元素形成MgZn2低熔点共晶物,是形成焊接热裂纹的主要原因.未施加超声振动时Si 元素较少,只能观察到少量的Si 元素无规律的分布在焊缝中.由元素分布可以看出,未施加超声振动时,焊缝金属中形成的MgZn2相有限,无法形成连续的液态薄膜,凝固后期固相晶粒收缩时无法有效的补缩晶界而形成造成裂纹,在应力的作用下被拉断而产生热裂纹.

图8 显微裂纹形貌及各元素分布Fig.8 Micro crack morphology and element distribution.(a) microcrack morphology;(b) Al element distribution;(c) Mg element distribution;(d) Si element distribution;(e) Zn element distribution

超声功率为640 W 时裂纹的断口形貌如图9所示.图9a 为低倍扫描电镜断口形貌,断口呈现沿晶开裂的特征,晶界表面圆滑,断口形貌呈石块状.从断口形貌推断,裂纹形成于焊缝金属冷却凝固过程中的固-液态阶段.继续在扫描电镜下高倍放大观察断口形貌,由图9b 可观察到断口表面覆盖着一层金属液态薄膜,表明此裂纹发生时晶粒之间被液体覆盖,未凝固的低熔点共晶体就在晶界间形成一层金属液态薄膜,在焊缝收缩形成的拉应力作用下沿着共晶液膜发生开裂,从而形成结晶裂纹.

图9 宏观裂纹断口形貌Fig.9 Fracture appearance of macrocrack.(a) fracture appearance using by low power SEM;(b)fracture appearance using by high power SEM

图10 为不同超声功率下焊缝组织内Mg2Si 相和MgZn2相两种低熔点共晶分布情况.未施加超声振动时,低熔点共晶相较少,基本不存在Mg2Si相,且焊缝中的低熔点共晶易偏聚于晶界附近,成为易产生裂纹的薄弱区域.超声功率为480 W 时,MgZn2相明显增多,同时产生了Mg2Si 相,且Mg2Si 相出现了明显的偏聚现象,能够在晶间形成一定的愈合作用.超声功率达到800 W 时,低熔点共晶分布更加均匀,但晶间低熔点共晶数量相对减少,晶间液膜不足以抵抗焊缝收缩形成的拉应力,再次产生了焊接热裂纹.对不同超声功率下的裂纹进行分析发现低熔点共晶物与热裂纹有很强的关系,研究表明液膜具有与表面张力和厚度有关的临界强度,分离润湿两个平行板的液膜所需的力F[13]如式(2)所示,即

图10 不同超声功率低熔点共晶分布Fig.10 Low melting point eutectic distribution under different ultrasonic power.(a) Mg2Si phase distribution at P=0 w;(b) MgZn2 phase distribution at P=0 w;(c) Mg2Si phase distribution at P=480 w;(d) MgZn2 phase distribution at P=480 w;(e) Mg2Si phase distribution at P=800 w;(f) MgZn2 phase distribution at P=800 w

式中:A表示表面积;γ表示蒸汽/液体表面张力;t表示液膜厚度.液膜越厚,产生裂纹所需的应力越大,低熔点共晶体超过一定数量后,不仅不会引起裂纹,反而起到裂纹“愈合作用”.这是因为低熔点共晶体数量较多时,可以及时流动填充到晶粒间的间隙,因此结晶裂纹反而减少了[14-15].

超声振动对于低熔点相的影响分为两个阶段,一阶段是增加晶间低熔点相的数量,由于超声振动提高了熔池的流动性,母材中的合金元素过渡到焊缝中,生成的析出相的种类和数量增多,晶间液膜逐渐变厚,低熔点共晶在晶间起到愈合作用.下一阶段是改变了低熔点相的分布,由于第二相更容易在晶界处生成,低熔点共晶聚集在晶界处造成偏析,超声振动对熔池的搅拌作用使第二相均匀分布,晶界处的低熔点共晶逐渐向晶内均匀分布,不再起到“愈合作用”,再次产生了焊接热裂纹.

3 结论

(1) 超声振动抑制了焊接接头中柱状晶的形成,提高了形核率和形核速度,超声振动对晶粒的细化是由枝晶破碎和动态形核两种机制引起的,晶粒的细化使焊接接头的热裂纹敏感性降低,同时增大了焊缝中心的硬度.

(2) 超声振动加速熔池流动,当功率p=480 W时,焊缝中形成了Mg2Si 相,同时MgZn2相的数量增多,增大了晶间液膜的厚度,在晶间起到“愈合作用”,降低了焊接热裂纹的敏感性.

(3) 随着超声功率的增大,Mg2Si 相和MgZn2相的分布逐渐均匀,晶间液膜不足以抵抗焊缝收缩形成的拉应力,当功率p=640 W 时,焊接接头再次产生热裂纹,超声功率在160~ 480 W 时,焊接热裂纹敏感性较低.